Kofte samenvatting voof professionals

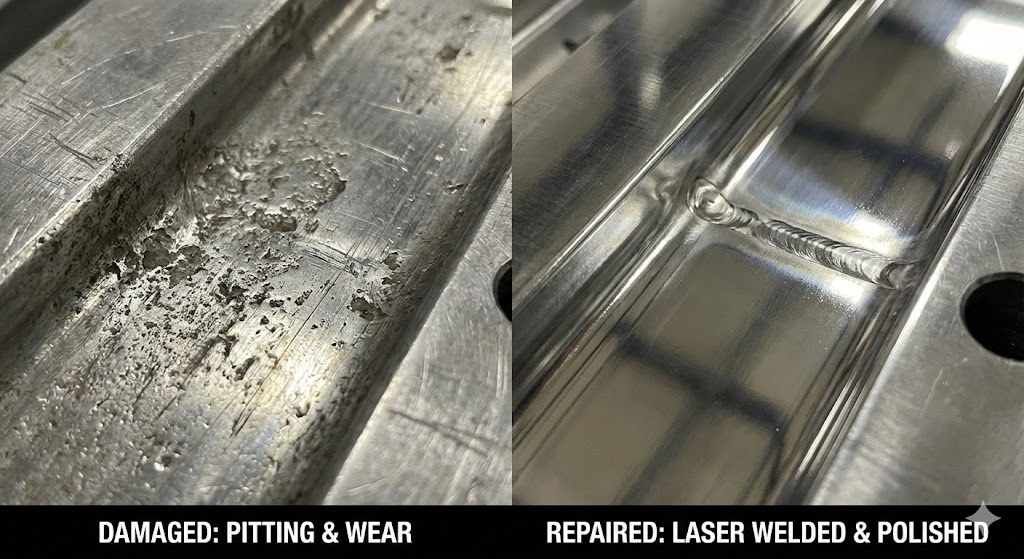

Reparatie van spuitgietmatrijzen is het gespecialiseerde proces waarbij beschadigd gereedschap wordt hersteld volgens de oorspronkelijke technische specificaties om de kwaliteit van de onderdelen te gareneren en productiestops te voorkomen. De meest effectieve moderne aanpak combineert precisie laserlassen – wat materiaal toevoegt met minimale hitte-impact – en geavanceerde oppervlaktebehandelingen (zoals PVD-coatings of hardverchromen) om de levensduur van de matrijs te verlengen. Door gebruik te maken van deze technieken kunnen fabrikanten de stilstandtijd met wel 70% verminderen vergeleken met traditioneel TIG-lassen of volledige gereedschapsvervanging.

1. Inleiding tot reparatie van spuitgietmatrijzen

Waarom is goed matrijsonderhoud van cruciaal belang?

Onderhoud van mallen is de routinematige praktijk van het inspecteren, reinigen en repareren van injectie-eenheden om defecten te voorkomen. Bij productie op hoge snelheid kan zelfs een microscopisch klein krasje op het oppervlak van een holte leiden tot “flitsen” (overtollig plastic op een onderdeel) of structurele zwakheden. Proactieve reparatie zorgt ervoor dimensionale nauwkeurigheid en bespaart duizenden dollars door de hoge kosten voor het bewerken van een volledig nieuwe mal te vermijden.

Wat zijn de meest voorkomende oorzaken van schade aan spuitgietmatrijzen?

Schimmelschade valt doorgaans in vier categorieën:

- Mechanische slijtage: Schurende wrijving door met glas gevulde harsen die de poort en de holte verslijten.

- Corrosie: Chemische aanvallen door het uitgassen van kunststoffen (zoals PVC) die in het staaloppervlak terechtkomen.

- Menselijke fout: Krassen veroorzaakt door het gebruik van metalen gereedschappen om vastzittende onderdelen te verwijderen.

- Thermische vermoeidheid: Spanningsscheuren als gevolg van constante verwarmings- en koelcycli tijdens de productie.

2. Injectiematrijzen begrijpen: de technische basis

Wat zijn de basiscomponenten van een spuitgietmatrijs?

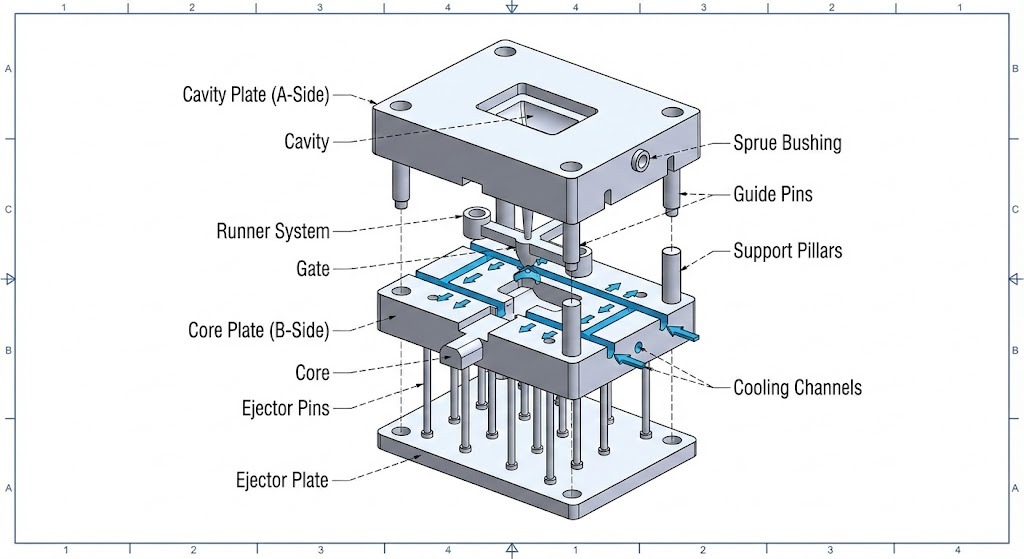

Om een succesvolle reparatie uit te voeren, moet een technicus vaststellen welk onderdeel defect is.

- De holte en kern: De primaire “A”- en “B”-zijden die de vorm van het plastic onderdeel vormen.

- Uitwerppennen: Mechanische componenten die het afgewerkte onderdeel uit de mal duwen.

- Koelkanalen: Interne routes waar water of olie stroomt om de temperatuur te regelen.

- Poort- en runnersysteem: Het ‘loodgieterswerk’ dat gesmolten plastic in de holte leidt.

Veel voorkomende materialen die worden gebruikt in spuitgietmatrijzen

De keuze van de reparatietechniek is sterk afhankelijk van de vorm materiaal . De meeste mallen voor hoge productie worden gemaakt van Gereedschapstaal , dat is staal gelegeerd met elementen zoals chroom of vanadium om de hardheid te vergroten.

Tabel 1: Veel voorkomende matrijsmaterialen en reparatiecompatibiliteit

| Materiaaltype | Gemeenschappelijke rang | Reparatie moeilijkheid | Beste reparatiemethode |

|---|---|---|---|

| P20 staal | Voorgehard staal | Laag | Laser- of TIG-lassen |

| H13 Staal | Heet werk gereedschapsstaal | Middelmatig | Laserlassen (vereist voorverwarmen) |

| S7 Staal | Schokbestendig staal | Hoog | Precisielaserlassen |

| Aluminium | 7075-T6 | Middelmatig | Gespecialiseerde laserdraad |

Wat is het verschil tussen Hot Runner- en Cold Runner-systemen?

- Hot Runner-systemen: Gebruik verwarmde spruitstukken om het plastic in de mal gesmolten te houden, waardoor er minder afval ontstaat, maar reparaties complexer worden vanwege de geïntegreerde elektrische componenten.

- Cold Runner-systemen: Eenvoudige kanalen die met het onderdeel verstevigen; ze zijn gemakkelijker te repareren, maar resulteren in meer afvalmateriaal.

Technische definities

- HAZ (hittebeïnvloede zone): Het gebied van het basismetaal waarvan de microstructuur niet is gesmolten, maar waarvan de microstructuur is veranderd door de hitte van het lassen. Het minimaliseren van de HAZ is het primaire doel van laserlassen.

- Rockwell-hardheid (HRC): Een schaal die wordt gebruikt om de hardheid van een materiaal te meten. De meeste vormstaalsoorten variëren van 30 tot 60 HRC.

- Flits: Een spuitgietdefect waarbij dunne lagen plastic tussen de matrijshelften ontsnappen, wat meestal wijst op een versleten scheidingslijn.

3. Laserlassen voor reparatie van spuitgietmatrijzen

Wat is laserlassen bij matrijsreparatie?

Laserlassen is een uiterst nauwkeurig reparatieproces waarbij gebruik wordt gemaakt van een geconcentreerde lichtstraal om een speciale lasdraad op het beschadigde gedeelte van een mal te smelten. In tegenstelling tot traditioneel lassen concentreert de laser de energie zo strak dat er een sterke metallurgische verbinding ontstaat met vrijwel geen vervorming van het omringende staal.

Wat zijn de voordelen van laserlassen?

Voor technici is laserlassen de voorkeursmethode voor hoogwaardige gereedschappen, omdat:

- Minimale hittebeïnvloede zone (HAZ): De plaatselijke hitte voorkomt dat het vormstaal kromtrekt of zijn oorspronkelijke hardheid verliest.

- Extreme precisie: Technici kunnen schade zo klein als repareren 0,05 mm , waardoor u aan ingewikkelde texturen en scherpe hoeken kunt werken.

- Complexe geometrieën: Het contactloze karakter van de laser maakt reparaties mogelijk in diepe holtes of smalle ribben waar een TIG-toorts niet bij kan.

- Minder nabewerking: Omdat de las zo schoon is, wordt de tijd die nodig is voor het handmatig slijpen en polijsten ruimschoots verkort 50% .

3.4. Laserlasproces: een stapsgewijze handleiding

Om een reparatie op professioneel niveau te realiseren, moeten technici een gestandaardiseerde volgorde volgen:

Stap 1: Voorbereiding van het maloppervlak

Reinheid is de meest kritische factor. Eventueel achtergebleven plastic, olie of roest zal dit veroorzaken porositeit (kleine belletjes) in de las.

- Actie: Gebruik ultrasone reiniging of speciale oplosmiddelen om alle verontreinigingen te verwijderen.

- Verificatie: Inspecteer het gebied onder a 10x microscoop om ervoor te zorgen dat het metaal “helder” is en vrij van verkoolde resten.

Stap 2: Lasparameters en instellingen selecteren

Laserinstellingen moeten worden afgestemd op basis van het basismetaal en de dikte van de reparatie.

- Pulsenergie (joule): Regelt de diepte van de laspenetratie.

- Pulsduur (ms): Bepaalt hoe lang de laser aan blijft; langere pulsen worden gebruikt voor dikkere draden.

- Frequentie (Hz): De snelheid van de laserpulsen.

- Vlekgrootte (mm): De diameter van de laserstraal; meestal tussen geplaatst 0,2 mm en 1,5 mm .

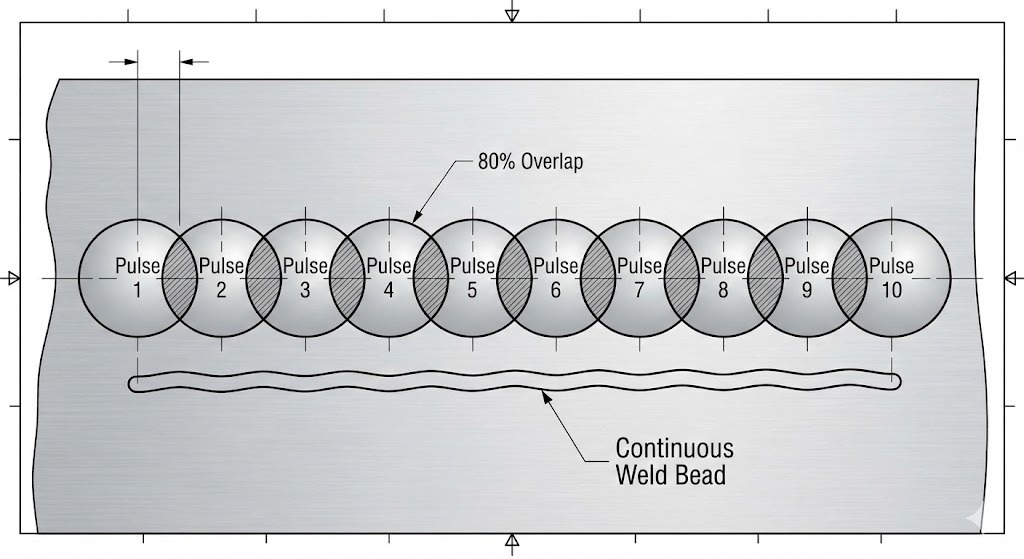

Stap 3: Uitvoering van lastechnieken

- Pulslassen: De standaardmethode voor reparatie. Elke puls creëert een klein “puntje” gesmolten metaal.

- Continu/overlappend lassen: Technici overlappen elke “punt” met 70-80% om een naadloze, stevige metalen kraal te creëren.

3.5. Beste praktijken voor technici

- Pas de vuldraad aan: Gebruik altijd een laserdraad die overeenkomt met de chemie van het vormstaal (gebruik bijvoorbeeld H13-draad voor een H13-vorm) om na het polijsten een uniforme hardheid en kleur te garanderen.

- Beheer het beschermgas: Gebruik Argongas met een constante stroomsnelheid om oxidatie te voorkomen, waardoor de las zwart en bros wordt.

- Vermijd overopbouw: Voeg alleen de minimaal benodigde hoeveelheid materiaal toe. Overmatig lassen verhoogt het risico op warmteontwikkeling en extra bewerkingstijd.

3.6. Veelvoorkomende problemen en oplossingen

| Probleem | Waarschijnlijke oorzaak | Professionele oplossing |

|---|---|---|

| Onderbieding | Vermogen (spanning) is te hoog | Laager the pulse energy and increase the spot size. |

| Poriën/bellen | Verontreinigd oppervlak | Maak het gebied opnieuw schoon met alcohol en controleer de gasstroom. |

| Kraken | Hoog carbon steel cooling too fast | Verwarm de vorm voor 150-200°C vóór het lassen. |

| Zinken | Onjuiste draadaanvoer | Zorg ervoor dat de draad in het midden van het smeltbad wordt geduwd. |

Belangrijk technisch inzicht: het belang van microstructuur

Wanneer een laserpuls het staal raakt, is de afkoelsnelheid extreem hoog. Hierdoor ontstaat een martensitische microstructuur in het lasgebied, dat erg hard is maar broos kan zijn. Om de duurzaamheid op lange termijn te garanderen, moeten grote reparaties een verwarmingscyclus ondergaan om de metalen structuur te stabiliseren.

4. Oppervlaktebehandelingstechnieken voor spuitgietmatrijzen

Wat is oppervlaktebehandeling bij schimmelreparatie?

Oppervlaktebehandeling is het aanbrengen van een dunne laag gespecialiseerd materiaal of een chemische verandering aan de buitenste “huid” van het vormstaal. In de reparatiecyclus is dit de laatste stap na het lassen en polijsten. Het is ontworpen om de oorspronkelijke prestaties van de mal te herstellen of te verbeteren, met name de weerstand tegen slijtage, corrosie en wrijving.

Soorten oppervlaktebehandelingen voor schimmels

4.2.1. Hardverchroomd

Dit is een traditioneel elektrochemisch proces waarbij een laag chroom rechtstreeks op het staal wordt aangebracht.

- Beste voor: Bescherming tegen corrosieve kunststoffen zoals PVC en verbetering van de “loslating” van het onderdeel.

- Hardheid: Typisch 65–70 HRC .

4.2.2. Stroomloos vernikkelen

In tegenstelling tot standaard beplating wordt hier gebruik gemaakt van een chemische reactie in plaats van elektriciteit, waardoor een perfect uniforme dikte wordt gegarandeerd, zelfs in diepe gaten of koelkanalen.

- Beste voor: Complexe geometrieën waarbij uniforme dikte verplicht is.

4.2.3. Titaannitride (TiN)-coating

Een goudkleurige PVD (Physical Vapour Deposition) coating die extreem hard is.

- Beste voor: Omgevingen met hoge slijtage, zoals mallen die met glas gevulde harsen gebruiken.

- Hardheid: Tot 80 HRC .

4.3. Voordelen van oppervlaktebehandeling

Het toepassen van de juiste behandeling biedt drie belangrijke technische voordelen:

- Verbeterde slijtvastheid: Voorkomt “uitspoeling” bij de poorten waar plastic onder hoge druk stroomt.

- Verbeterde corrosiebescherming: Beschermt het dure gereedschapsstaal tegen waterdamp en zure bijproductgassen.

- Verbeterde release-eigenschappen: Vermindert de “stickie” tussen het plastic en het metaal, waardoor snellere cyclustijden en minder beschadigde onderdelen mogelijk zijn.

4.4. Hoe u de juiste behandeling selecteert

De keuze hangt af van de “Failure Mode” van de matrijs:

- Als de schimmel krast: Gebruik TiN of DLC (Diamond-Like Carbon) voor maximale hardheid.

- Als de schimmel roest: Gebruik Stroomloos nikkel voor 100% dekking.

- Als het plastic blijft plakken: Gebruik Hard chroom of gespecialiseerd Met PTFE geïnfuseerde coatings .

4.5. Oppervlaktebehandelingsproces: stapsgewijze handleiding

Stap 1: Vormvoorbereiding en reiniging

De coating hecht zich alleen op een perfect schoon oppervlak.

- Actie: Voer een laatste polijstbeurt uit tot het gewenste niveau SPI-afwerking (bijvoorbeeld A-2 spiegelafwerking).

- Technische opmerking: Eventuele microscopisch kleine oliën die achterblijven in het polijstmiddel zullen ervoor zorgen dat de coating loslaat (delaminering).

Stap 2: Aanbrengen van de coating

De mal wordt in een vacuümkamer (voor PVD/CVD) of een chemisch bad (voor galvaniseren) geplaatst.

- Precisie: Coatings worden doorgaans aangebracht in een dikte van 0,002 mm tot 0,010 mm zodat ze de uiteindelijke afmetingen van het onderdeel niet veranderen.

Stap 3: Nabehandelingsprocessen

- Actie: Inspecteer het oppervlak op “pinholes” of ongelijkmatige dikte.

- Actie: Voer een laatste dimensiecontrole uit om er zeker van te zijn dat de coating het gereedschap niet “buiten de tolerantie” heeft gebracht.

4.6. Veelvoorkomende problemen met oppervlaktebehandeling oplossen

| Probleem | Waarschijnlijke oorzaak | Professionele oplossing |

|---|---|---|

| Peeling/schilfering | Slechte oppervlaktereiniging | Verwijder de coating, polijst opnieuw en gebruik ultrasoon reinigen. |

| Afstomping van de afwerking | Bekleding is te dik | Verminder de afzettingstijd; controleer de microndiktemeter. |

| Randopbouw | Hoog current density (in plating) | Gebruik “dummy” cathodes to pull excess current away from sharp corners. |

Technische definitie: PVD versus CVD

- PVD (fysieke dampafzetting): Een vacuümproces bij lage temperatuur (onder 500°C) dat het vormstaal niet vervormt.

- CVD (chemische dampafzetting): Een proces bij hoge temperaturen (tot 1000°C) dat een sterkere verbinding creëert, maar waarvoor de mal daarna opnieuw moet worden uitgehard.

5. Praktische overwegingen voor technici

Hoe blijven technici veilig tijdens schimmelreparatie?

Veiligheid staat voorop bij het omgaan met hoogenergetische lasers en chemische behandelingen.

- Laserveiligheid: Werk altijd in een aangewezen Klasse 4 lasergebied . Technici moeten een golflengtespecifieke veiligheidsbril dragen om permanente schade aan het netvlies door gereflecteerde stralen te voorkomen.

- Rookafzuiging: Bij lassen en chemisch reinigen komen microscopisch kleine metaaldeeltjes en VOS (Volatile Organic Compounds) vrij. Gebruik plaatselijke afzuigventilatie om de luchtkwaliteit te behouden.

- Thermische bescherming: Zelfs bij een plaatselijke HAZ kan de vormbasis aanzienlijke warmte vasthouden. Gebruik hittebestendige handschoenen bij het hanteren van onderdelen na het lassen.

Vereiste apparatuur en hulpmiddelen voor succes

Voor een professionele matrijsreparatiewerkplek is meer nodig dan alleen een lasser. Essentiële hulpmiddelen zijn onder meer:

- Stereomicroscoop: Minimaal 10x vergroting voor het bekijken van smeltbaden.

- Precisieslijpmachines: Hoge snelheid pneumatisch of elektrisch roterend gereedschap voor het “voorbewerken” van de las.

- Micropolijstsets: Diamantpasta's en keramische stenen om de SPI-oppervlakteafwerking te herstellen.

- Digitale micrometers: Om te verifiëren dat de reparatie het onderdeel heeft teruggebracht naar de oorspronkelijke tolerantie.

Kostenanalyse: schimmelreparatie versus vervanging

Een van de belangrijkste taken van een technicus is het adviseren van het management over de vraag of een mal moet worden gerepareerd of gesloopt.

Tabel 2: Beslissingsmatrix voor reparatie versus vervanging

| Factor | Reparatie (laseroppervlak) | Volledige vervanging |

|---|---|---|

| Typische kosten | 5% – 20% van de oorspronkelijke gereedschapskosten | 100% van de gereedschapskosten |

| Doorlooptijd | 24 – 72 uur | 8 – 16 weken |

| Duurzaamheid | 80% – 100% van de oorspronkelijke levensduur | 100% (nieuwe levenscyclus) |

| Beste voor | Lokale schade, poorten, scheidingslijnen | Catastrofale barsten in het frame, totale uitspoeling |

Casestudy: stilstand van gereedschap in de automobielsector verminderen

Een Tier 1-autotoeleverancier kreeg te maken met een “gate bevriezing” als gevolg van slijtage aan een matrijs met 32 holtes.

- Het probleem: Het flitsen van de scheidingslijn veroorzaakte een afwijzingspercentage van 15%.

- De oplossing: Technici gebruikt H13 laserdraad om de scheidingslijn opnieuw op te bouwen, gevolgd door a TiN (titaannitride) PVD-coating.

- Het resultaat: De mal was binnen weer in productie 36 uur en de oppervlaktehardheid nam toe van 52 HRC naar 82 HRC, waardoor toekomstige slijtage werd voorkomen.

6. Geavanceerde technieken en technologieën

Wat zijn hybride reparatiemethoden?

Hybride reparatie omvat gebruik Laserlassen voor structurele restauratie gevolgd door Oppervlaktebehandeling voor functionele verbetering.

- Voorbeeld: Een beschadigd uitwerppengat lassen en vervolgens een Stroomloos nikkel coating op de gehele plaat. Hierdoor is de reparatie sterk en is het gehele oppervlak beschermd tegen roest.

Automatisering bij matrijsreparatie

De industrie is in beweging CNC-laserlassen . In plaats van dat een technicus de draad handmatig onder een microscoop leidt, volgt een robotarm een voorgeprogrammeerd pad. Dit garandeert 100% consistentie in lasdikte en is ideaal voor het repareren van grote batches identieke inzetstukken.

Opkomende technologieën: 3D-metaalprinten (additive manufacturing)

Voor catastrofale storingen waarbij grote delen van een mal ontbreken, gebruiken technici nu Gerichte energiedepositie (DED) . Dit “3D-printen” gereedschapsstaal rechtstreeks op de bestaande malbasis, die vervolgens CNC-gefreesd wordt terug naar de uiteindelijke vorm.

7. Samenvatting van de belangrijkste punten

- Precisie is de sleutel: Laserlassen is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Oppervlaktesynergie: Oppervlaktebehandelings like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Proactief onderhoud: Door slijtage vroegtijdig te identificeren via microscopische inspectie kan de noodzaak van dure vervangingen worden voorkomen.

De toekomst van spuitgietreparatie

Naarmate kunststof onderdelen complexer worden en de doorlooptijden korter worden, wordt de integratie van AI-gestuurde diagnostiek and geautomatiseerde laserreparatie standaard zal worden. Technici die zowel de metallurgische wetenschap van het lassen als de chemie van oppervlaktecoatings beheersen, zullen de meest waardevolle troeven zijn in de moderne ‘Smart Factory’.

Technische probleemoplossingchecklist voor technici

- Is de staalsoort geïdentificeerd? (Plaats de draad op het basismetaal).

- Is het oppervlak “helder schoon”? (Geen oliën of resten).

- Zijn laserparameters ingesteld? (Controleer het aantal joules en de spotgrootte).

- Stroomt argongas? (Voorkom oxidatie).

- Komt de coating overeen met de hars? (bijvoorbeeld chroom voor PVC).

Veelgestelde vragen: Reparatie van spuitgietmatrijzen

Hoeveel kost laserlassen voor matrijsreparatie doorgaans?

De kosten van laserlassen voor matrijsreparatie varieert over het algemeen van $ 200 tot $ 2.000 per reparatiesessie, afhankelijk van de complexiteit van de geometrie en het benodigde materiaalvolume. Dit betekent een aanzienlijke besparing, omdat het doorgaans slechts kosten met zich meebrengt 5% tot 15% van de prijs van een vervangende mal.

Kun je een mal lassen die al een oppervlaktebehandeling heeft gehad?

Ja, maar de oppervlaktecoating moet worden verwijderd eerst in het reparatiegebied. Coatings zoals Hard chroom or TiN moet vóór het lassen worden gestript via chemisch etsen of precisieslijpen. Direct over een coating lassen veroorzaakt laswerk besmetting , wat leidt tot een broze las en een slechte hechting.

Wat is de beste oppervlaktebehandeling voor schurende kunststoffen?

Voor kunststoffen versterkt met glasvezels of mineralen, Titaannitride (TiN) or Diamantachtige koolstof (DLC) zijn de beste oppervlaktebehandelingen. Deze PVD-coatings zorgen voor een oppervlaktehardheid van meer dan 80 HRC , dat effectief bestand is tegen het “zandstraaleffect” van schurende harsen.

Hoe lang duurt een typische laserlasreparatie?

De meeste kleine laserlasreparaties kunnen binnen worden voltooid 2 tot 4 uur , inclusief voorbereiding en reiniging. Als de reparatie uitgebreid polijsten na het lassen of secundaire oppervlaktebehandelingen zoals PVD-coating vereist, is de totale doorlooptijd meestal hetzelfde 24 tot 72 uur .

Veroorzaakt laserlassen het kromtrekken van de mal?

Nee, laserlassen veroorzaakt geen kromtrekken wanneer correct uitgevoerd. Omdat de laser een zeer geconcentreerde straal levert met een Minimale hittebeïnvloede zone (HAZ) blijft het grootste deel van de mal op kamertemperatuur, waardoor de structurele integriteit en maattoleranties van het gereedschap behouden blijven.

Wat is het verschil tussen TIG-lassen en laserlassen voor mallen?

Het belangrijkste verschil is warmte-inbreng .

- TIG-lassen maakt gebruik van een boog met hoge hitte die een grote HAZ creëert, waarbij vaak de hele mal moet worden uitgegloeid en opnieuw gehard.

- Laserlassen maakt gebruik van een nauwkeurige lichtstraal die een microscopisch smeltbad creëert, waardoor reparaties aan afgewerkt, gehard gereedschap mogelijk zijn zonder het omringende materiaal aan te tasten.

Hoe kies ik de juiste laserlasdraad?

Je moet overeenkomen met de chemische samenstelling van de lasdraad op het basisvormstaal. Gebruik bijvoorbeeld H13 draad voor H13 gereedschapsstaal . Het gebruik van een onjuiste draad kan leiden tot "getuigelijnen" of "ghosting" nadat de mal is gepolijst, wat zich zal uiten in de vorm van defecten op de uiteindelijke plastic onderdelen.

Snelle referentietabel: Reparatieoplossingen per defect

| Defecttype | Aanbevolen reparatie | Waarom? |

|---|---|---|

| Scheidingslijnflits | Laserlassen (P20/H13) | Herstelt scherpe randen zonder enige vervorming. |

| PVC-zuurcorrosie | Stroomloos nikkel Plating | Biedt 100% chemische barrière in alle caviteiten. |

| Poort uitwassen | Laserlas TiN-coating | Herstelt de afmetingen en voegt slijtvastheid toe. |

| Uitwerppen scoren | Micro-polijsten DLC | Vermindert wrijving om vastlopen van de pin te voorkomen. |