Hoe transformeert 5-assig snijden het moderne matrijsontwerp?

Vormontwerp is overgegaan van restrictieve 2D-blauwdrukken naar hoge precisie 5-assig CNC-snijden , een verschuiving waarmee fabrikanten complexe, ofganische geometrieën kunnen creëren met een enkele opstelling. Door te benutten gelijktijdige beweging over meerdere assen elimineert de 5-assige technologie de geometrische beperkingen van traditioneel 3-assig frezen, waardoor de productiedoorlooptijden met 30-50% worden verkort en de kwaliteit van de oppervlakteafwerking aanzienlijk wordt verbeterd.

Wat is matrijsontwerp in het digitale tijdperk?

In de moderne productie, vorm ontwerp is de kritische engineeringfase waarin een negatieve holte wordt gecreëerd om specifieke onderdelen te produceren via spuitgieten of gieten. Traditioneel was dit proces gebaseerd op 2D-tekeningen die een uitgebreide henmatige interpretatie en meerdere herpositioneringen van de machine vereisten.

Venaag gevorderd vorm ontwerp gebruikt CEEND (computerondersteund ontwerp) om 3D-modellen te bouwen die direct worden vertaald naar complexe toolpaths voor CNC-machines. Deze digitale draad zorgt ervoor dat de uiteindelijke fysieke mal een exacte wiskundige replica is van de ontwerpintentie.

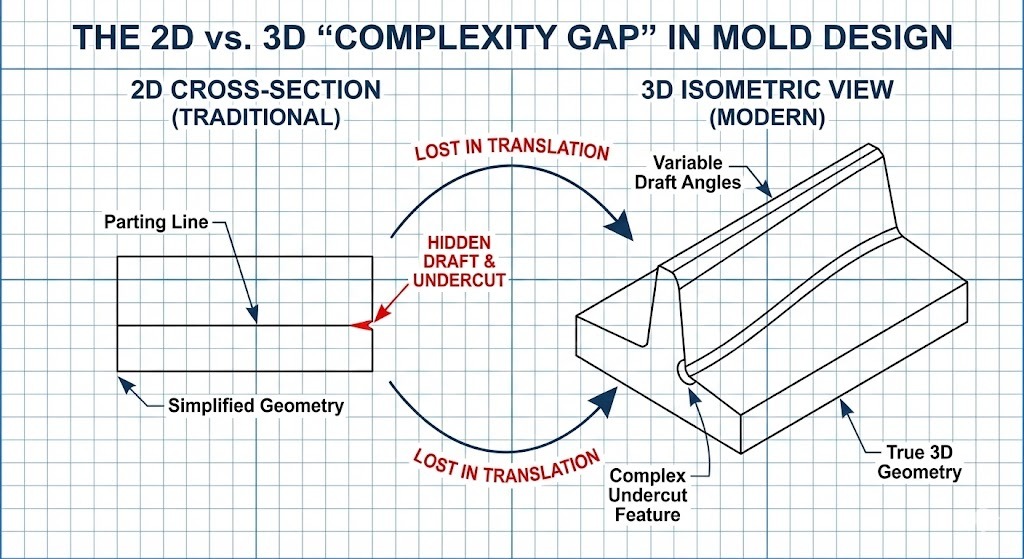

De beperkingen van traditionele 2D- en 3-assige methoden

Vóór de wijdverspreide acceptatie van meerassige technologie werden ingenieurs geconfronteerd met een aanzienlijke ‘vertaalkloof’ bij de overstap van platte ontwerpen naar fysieke matrijzen. Traditionele methoden hadden vaak moeite met:

- Ondersnijdingen: Functies die niet kunnen worden bereikt door gereedschap dat alleen over de X-, Y- en Z-as beweegt.

- Diepe holtes: Standaardgereedschappen trillen of breken vaak wanneer ze diep in een mal reiken zonder de mogelijkheid om te kantelen.

- Handmatig bankieren: Slechte oppervlakteafwerkingen van 3-assige machines vergden vaak urenlang werk handmatig polijsten (ook wel benching genoemd) om de vereiste gladheid te bereiken.

Technische definitie: Complexe geometrieën verwijzen naar ingewikkelde onderdeelkenmerken, zoals steile verticale wanden, diepe ribben en niet-uniforme rationele B-splines (NURBS) oppervlakken, waarbij het snijgereedschap het werkstuk vanuit verschillende hoeken moet benaderen.

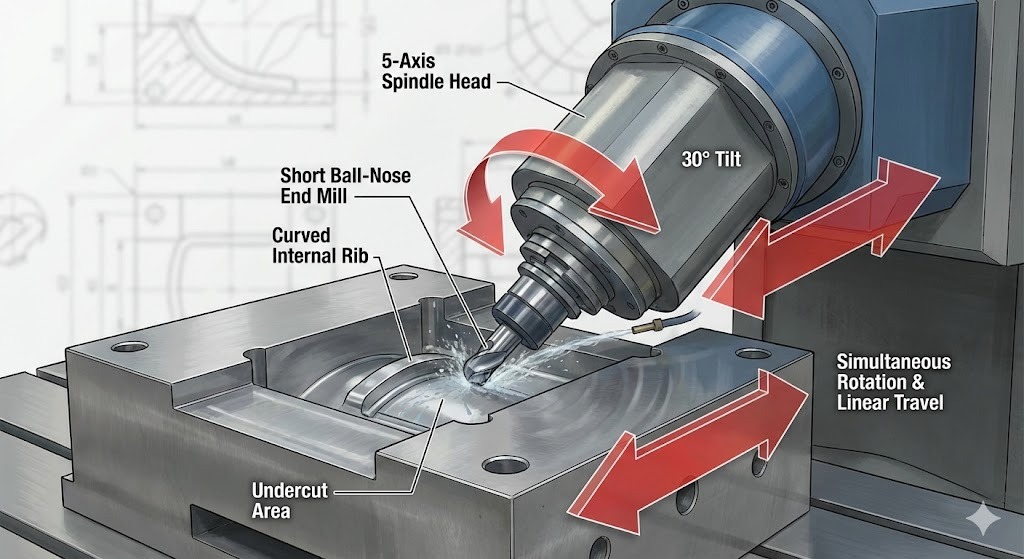

Waarom 5-assig snijden de oplossing is voor complexiteit

De evolutie naar 5-assig snijden vertegenwoordigt een paradigmaverschuiving in onze aanpak vorm ontwerp . In tegenstelling tot machines met 3 assen verplaatsen centra met 5 assen een gereedschap of onderdeel tegelijkertijd op vijf verschillende assen (X, Y, Z, plus de rotatieassen A en B).

| Functie | Traditioneel 3-assig | Geavanceerde 5-assig |

|---|---|---|

| Insteltijd | Meerdere opstellingen vereist voor verschillende hoeken. | Enkele opstelling bewerking voor alle gezichten. |

| Gereedschap lengte | Lange, flexibele gereedschappen nodig voor een diep bereik. | Korte, stevige gereedschappen gebruikt door het hoofd te kantelen. |

| Oppervlakteafwerking | Stapmarkeringen zijn vaak zichtbaar op bochten. | Superieure afwerking door constant gereedschapscontactpunt. |

| Nauwkeurigheid | Risico op fouten bij het opnieuw spannen van onderdelen. | Hoge precisie terwijl het onderdeel vast blijft. |

Technische definitie: Gelijktijdige 5-assige bewerking is een proces waarbij de CNC-machine de oriëntatie van het gereedschap voortdurend aanpast om het tijdens de snede loodrecht (of in een specifieke optimale hoek) op het oppervlak van het onderdeel te houden.

De evolutie: van blauwdruk naar ‘live’ geometrie

De overgang naar 5-assige technologie heeft effectief de ‘design for manufacturing’-boeien weggenomen die ingenieurs ooit beperkten. We ontwerpen niet langer matrijzen op basis van wat een machine is kan bereik, maar eerder op wat het eindproduct is behoeften zijn.

- 2D-tijdperk: Gericht op vlakke scheidingslijnen en eenvoudige geometrieën.

- 3D/3-assig tijdperk: Diepte geïntroduceerd, maar vereiste "elektroden" en EDM (Electrical Discharge Machining) voor complexe details.

- 5-assig tijdperk: Maakt het mogelijk hogesnelheidsbewerking (HSM) van gehard staal, waardoor organische vormen en diepe holtes direct kunnen worden gefreesd.

Over de auteur

Baifu is een Senior Manufacturing Engineer met meer dan 12 jaar ervaring in het ontwerpen van gereedschappen en matrijzen . In het bezit van een Professional Engineer (PE)-licentie en gecertificeerd in Geavanceerde CAM-programmering hebben zij toezicht gehouden op de implementatie van 5-assige workflows voor Tier 1-autotoeleveranciers. Baifu levert regelmatig bijdragen aan de Internationaal tijdschrift voor schimmel- en matrijzenexcellentie en lid van de Vereniging van Manufacturing Engineers (MKB) .

De kloof overbruggen: waarom 2D-ontwerp en 3-assige methoden tekortschieten

Terwijl vorm ontwerp Omdat de fundamenten waren gebaseerd op 2D-tekenen, heeft de toenemende vraag naar “organische” en hoogwaardige producten de beperkingen van het vlakke denken blootgelegd. In een competitieve markt creëert het vertrouwen op traditionele 2D-centrische workflows een ‘complexiteitsplafond’ dat innovatie belemmert en de kosten opdrijft.

Wat zijn de belangrijkste beperkingen van 2D-matrijsontwerp?

Traditioneel vorm ontwerp begint meestal met 2D-lay-outs die de scheidingslijn, poortlocaties en koelkanalen definiëren. Het vertalen van deze platte representaties naar een driedimensionaal fysiek object introduceert echter verschillende kritische knelpunten:

- Ruimtelijke misinterpretatie: Complexe snijpunten van gebogen oppervlakken zijn moeilijk te visualiseren in 2D, wat leidt tot ontwerpfouten die vaak pas tijdens de fysieke bewerkingsfase worden ontdekt.

- Het knelpunt van de “elektrode”: In 2D-aangedreven 3-assige omgevingen kunnen scherpe interne hoeken en diepe, smalle ribben niet direct worden gefreesd. Ontwerpers moeten secundair ontwerpen EDM-elektroden (koper- of grafietgereedschap) om de vorm in het staal te "branden", waardoor dagen of weken aan het schema worden toegevoegd.

- Geometrische incompatibiliteit: Bij 2D-ontwerpen ontbreken vaak de gegevens voor variabele trekhoeken, die essentieel zijn voor het schoon uitwerpen van complexe kunststofonderdelen.

De opkomst van geavanceerde bewerkingstechnieken

Om deze beperkingen te overwinnen, is de industrie overgestapt op een geïntegreerde sector CAD/CAM/CNC ecosysteem. Deze evolutie wordt gedreven door de behoefte aan hogere precisie en het vermogen om te produceren wat ooit als ‘niet-bewerkbaar’ werd beschouwd.

1. CNC-bewerking en de Digitale tweeling

De verhuizing naar CNC (computernumerieke besturing) machinale bewerking zorgde voor de eerste echte breuk met 2D-beperkingen. Door gebruik te maken van een Digitale tweeling – een virtuele replica van de mal – kunnen ontwerpers het snijproces simuleren voordat er ook maar één stukje staal wordt verwijderd.

2. Meerassige bewerking: de 3 2-strategie

Voordat volledig gelijktijdig 5-assig snijden standaard werd, hebben veel winkels dit overgenomen 3 2 bewerking (ook bekend als geïndexeerde 5-assig).

- Hoe het werkt: De machine vergrendelt het onderdeel onder een specifieke hoek (de 2 assen) en voert vervolgens standaard 3-assig frezen uit.

- Het voordeel: Hiermee kan het gereedschap vlakken bereiken die voorheen ontoegankelijk waren, hoewel het nog steeds vereist dat het gereedschap tussen de oriëntaties stopt en start.

3. Aanvullende technologieën: EDM en laser

Zelfs bij geavanceerd frezen spelen andere technieken een ondersteunende rol in het moderne vorm ontwerp :

- EDM (elektrische ontladingsbewerking): Gebruikt voor extreem fijne details of geharde materialen waarbij mechanisch snijden onmogelijk is.

- Lasertextuur: Vervangt chemisch etsen om precieze korrels en patronen rechtstreeks op het 3D-oppervlak van de mal aan te brengen.

Belangrijke technische termen definiëren

- Diepgangshoek: De mate van tapsheid die aan de verticale wanden van een mal wordt gegeven, zodat het gegoten onderdeel gemakkelijk kan worden verwijderd.

- Ondersnijding: Een functie in een matrijsontwerp die voorkomt dat het onderdeel direct wordt uitgeworpen, waarbij meestal 'glijbanen' of 'lifters' nodig zijn om uit de weg te gaan.

- Gereedschapspad: Het berekende pad dat het snijgereedschap volgt om materiaal uit het vormblok te verwijderen.

Workflow-efficiëntie vergelijken

| Fase | Traditioneel 2D/3-Axis | Moderne 3D/5-assig |

|---|---|---|

| Ontwerpintentie | Beperkt door toegang tot het gereedschap. | Gedreven door deelprestaties. |

| Productiesnelheid | Traag vanwege meerdere opstellingen. | Snel door continu snijden. |

| Gereedschapskosten | Hoog (vereist aangepaste elektroden). | Laag (gebruikt standaard, kortere molens). |

| Oppervlakteconsistentie | Variabel (handmatig polijsten vereist). | Uniform (machine-perfecte afwerking). |

Deep Dive: hoe 5-assig snijden complexe vormgeometrieën beheerst

5-assig snijden is een subtractief productieproces waarbij een CNC-machine een snijgereedschap of een werkstuk tegelijkertijd over vijf verschillende assen beweegt. In vorm ontwerp Dankzij deze technologie kan de spil loodrecht op complexe, gebogen oppervlakken blijven staan, waardoor diepe holtes, steile wanden en ingewikkelde ondersnijdingen kunnen worden gecreëerd die fysiek onmogelijk te bereiken zijn met standaard 3-assige apparatuur.

Hoe werkt 5-assige bewerking?

Terwijl a standard 3-axis machine moves along the X, Y en Z lineaire assen, voegt een 5-assige machine twee rotatie-assen toe (meestal aangeduid als A en B , or A en C ).

- Lineaire assen (X, Y, Z): Verplaats het gereedschap naar links/rechts, vooruit/achteruit en omhoog/omlaag.

- Rotatieassen (A, B, C): Kantel of draai het gereedschap of de tafel om de invalshoek te veranderen.

Door alle vijf bewegingen te coördineren, kan de machine het snijgereedschap rond de geometrie van een mal ‘wikkelen’. Dit zorgt ervoor dat de gereedschapspunt altijd in de meest efficiënte snijpositie staat, ongeacht hoe organisch of onregelmatig de vorm is.

Top 3 voordelen van 5-assig snijden bij het maken van matrijzen

De belangrijkste reden waarom ingenieurs dit specificeren vorm ontwerp voor 5-assige productie is het bereiken van een niveau van precisie en efficiëntie dat 3-assige machines niet kunnen evenaren.

1. Superieure oppervlakteafwerking en “Scallop”-controle

Op een machine met 3 assen resulteert het snijden van een gebogen oppervlak in ‘traplopen’. Om dit op te lossen, moeten werknemers urenlang bezig zijn handmatig bankieren (polijsten). Een 5-assige machine kantelt het gereedschap om een constante waarde te behouden Hoogte van de cusp (of schelphoogte), wat resulteert in een oppervlak dat zo glad is dat er vaak geen nabewerking nodig is.

2. Bereikbaarheid en korte stijfheid van het gereedschap

Bij traditioneel frezen is voor het bereiken van een diepe holte een zeer lang, dun gereedschap nodig. Lange gereedschappen zijn gevoelig voor babbelen (trilling), wat de nauwkeurigheid van de mal verpest.

- 5-assige oplossing: De machine kantelt het hoofd of de tafel, waardoor een kort, stijf gereedschap om diepe gebieden onder een hoek te bereiken.

- Resultaat: Hogere snijsnelheden en aanzienlijk hogere maatnauwkeurigheid.

3. Eliminatie van meerdere opstellingen

Traditioneelly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Het voordeel van “enkele installatie”: 5-assige machines bewerken vrijwel de gehele matrijs in één keer. Dit elimineert “stapelfouten” – de kleine onnauwkeurigheden die optreden elke keer dat een mens het onderdeel aanraakt.

Gelijktijdige 5-assige versus 3 2 bewerking

Het is belangrijk voor vorm ontwerp professionals om onderscheid te maken tussen deze twee modi:

| Methode | Beweging | Beste gebruikt voor… |

|---|---|---|

| 3 2 (Positioneel) | Machine kantelt in een hoek, vergrendelt en snijdt vervolgens. | Platte vlakken aan verschillende zijden van een blok. |

| Gelijktijdig 5-assig | Alle 5 de assen bewegen tegelijkertijd tijdens het zagen. | Organische vormen , turbinebladen en complexe verlichtingsbehuizingen voor auto's. |

Technische definities

- Ondersnijding: Een verzonken gebied van een mal dat "verborgen" is voor verticaal gereedschap. Door het kantelen over 5 assen kan het gereedschap “onder” deze richels reiken.

- Overstap: De afstand tussen twee aangrenzende gereedschappen gaat over. 5-assig maakt grotere stappen mogelijk met behoud van een gladdere afwerking.

- Singulariteit: Een wiskundig punt waar de rotatie-assen van de machine zodanig zijn uitgelijnd dat bewegingsfouten kunnen ontstaan; moderne CAM-software plant automatisch deze punten.

Impact in de echte wereld: toepassingen van 5-assig snijden bij de productie van matrijzen

In moderne vorm ontwerp 5-assig snijden is niet langer een luxe; het is een functionele vereiste voor industrieën die extreme precisie en organische vormen eisen. Door gereedschappen in staat te stellen in diepe holtes te reiken en optimale contacthoeken te behouden, stimuleert deze technologie de productie van alles, van levensreddende medische apparaten tot hoogwaardige auto-onderdelen.

Hoe topindustrieën gebruik maken van 5-assig matrijsontwerp

Verschillende sectoren gebruiken 5-assige technologie om specifieke geometrische uitdagingen op te lossen die traditioneel 3-assig frezen niet kan oplossen.

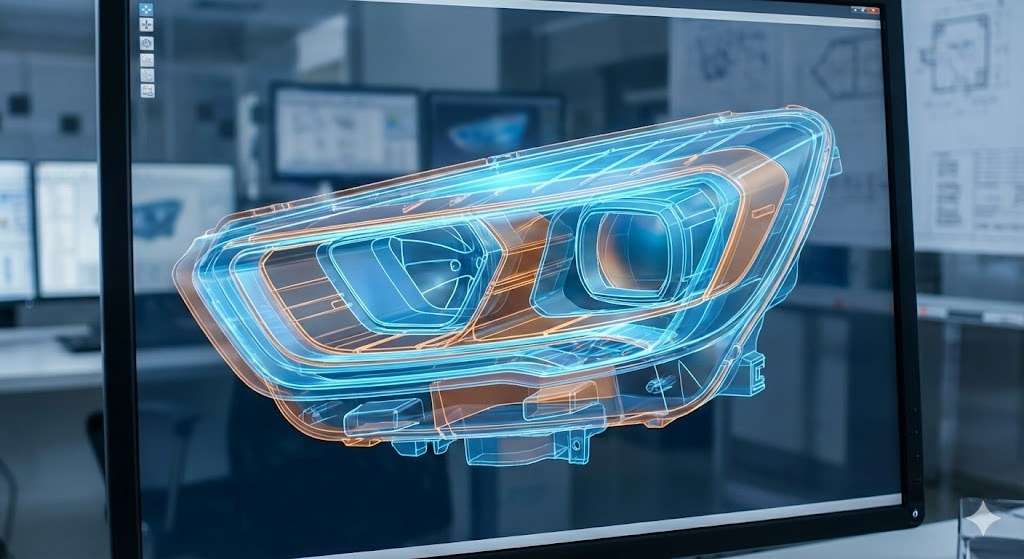

1. Automobiel: aerodynamica en verlichting

Moderne voertuigen vertrouwen op complexe, vloeiende rondingen voor brandstofefficiëntie en esthetiek.

- Belangrijkste toepassing: Koplamp- en achterlichtvormen . Deze vereisen optische oppervlakken met “diamantafwerking” en complexe interne reflectoren.

- 5-assig voordeel: Maakt het mogelijk the machining of large, deep-cavity molds for bumpers and dashboards in a enkele opstelling , waardoor een perfecte uitlijning over het hele onderdeel wordt gegarandeerd.

2. Medisch: patiëntspecifieke implantaten

De medische wereld heeft biocompatibele onderdelen nodig die passen bij de onregelmatige, ‘niet-geometrische’ vormen van het menselijk lichaam.

- Belangrijkste toepassing: Orthopedische implantaten (heupen, knieën) en mallen voor chirurgische instrumenten.

- 5-assig voordeel: Bereikt het ultragladde Ra <0,4 μm oppervlakteafwerking vereist voor implantaten, waardoor het risico op weefselirritatie wordt verminderd en de noodzaak voor handmatig polijsten wordt geëlimineerd.

3. Lucht- en ruimtevaart: lichtgewicht structurele integriteit

Matrijzen voor de lucht- en ruimtevaart moeten onderdelen produceren die bestand zijn tegen extreme spanningen en tegelijkertijd zo licht mogelijk blijven.

- Belangrijkste toepassing: Vormen voor turbinebladen en complexe structurele vleugelcomponenten.

- 5-assig voordeel: Maakt de bewerking mogelijk van dunwandige geometrieën en ingewikkelde koelkanalen die te kwetsbaar of ontoegankelijk zouden zijn voor 3-assige gereedschappen.

4. Consumentenelektronica: miniaturisatie

Naarmate apparaten zoals smartphones en wearables dunner worden, worden hun interne mallen ongelooflijk gedetailleerd.

- Belangrijkste toepassing: Precisiebehuizingen en microconnectoren.

- 5-assig voordeel: Biedt de hoge snelheidsprecisie die nodig is voor microscopische trekhoeken en “zero-tolerance”-passingen.

Casestudy: Het bereiken van complexe geometrieën in actie

Om de ROI van 5-assige technologie te begrijpen, overweeg een gemeenschappelijke uitdaging in vorm ontwerp : de Holte van de stressbal of soortgelijke bolvormige, getextureerde mallen.

Scenario: Een fabrikant moet een zeer gedetailleerde, gestructureerde mal produceren voor een complexe ergonomische grip.

- De uitdaging: Traditioneel 3-axis machining required 5 afzonderlijke opstellingen om alle kanten van de bol te bereiken, wat leidde tot ‘getuigesporen’ waar de gereedschapspaden samenkwamen. Dit vereiste 40 uur van handmatig polijsten.

- De 5-assige oplossing: Met behulp van een gelijktijdig 5-assig gereedschapspad , draaide de machine in één continue beweging rond het onderdeel.

- Het resultaat: A 75% reductie van arbeidsuren en een vermindering van 40 uur in de instel- en polijsttijd. De mal had een ‘netvorm’, wat betekent dat hij direct na de machine gereed was voor productie.

Samenvatting van de voordelen per sector

| Industrie | Primair doel | 5-assige oplossing |

|---|---|---|

| Automotive | Lichtgewicht | Mogelijkheid om complexe, dunwandige structuren te frezen. |

| Medisch | Biocompatibiliteit | Superieure oppervlakteafwerking (elimineert polijsten). |

| Lucht- en ruimtevaart | Prestaties | Uiterst nauwkeurige turbine- en vleugelprofielcontouren. |

| Elektronica | Miniaturisatie | Diepe, smalle ribben en microdetails. |

Contextuele fragmenten

- Wat is netvormbewerking? Het is een productieproces waarbij het onderdeel zo dicht bij zijn uiteindelijke vorm wordt geproduceerd dat er weinig tot geen secundaire afwerking nodig is (zoals slijpen of polijsten).

- Wat is een getuigenmerk? Een zichtbare lijn of “naad” op een onderdeel waar twee verschillende bewerkingsopstellingen samenkomen. 5-assig snijden elimineert deze door gebruik te maken van een enkele opstelling.

- Wat is HSM (High Speed Machining)? Een techniek die vaak gepaard gaat met 5-assig snijden waarbij hoge spilsnelheden worden gebruikt om materiaal sneller te verwijderen en tegelijkertijd minder hitte en trillingen te genereren.

Software en digitale tweelingen: de intelligentie achter 5-assig matrijsontwerp

Bij de overgang van 2D naar 5-assig snijden is het ‘brein’ van de operatie de softwarestack. Modern vorm ontwerp vertrouwt op een naadloze digitale draad waar CEEND (computerondersteund ontwerp) and CAM (computerondersteunde productie) werken samen om complexe 5-assige bewegingen te simuleren, verifiëren en uit te voeren voordat de machine zelfs maar het staal raakt.

De cruciale rol van CAD/CAM-integratie

Om het precisieniveau van “33.100 zoekopdrachten per maand” te bereiken in vorm ontwerp , gebruiken ingenieurs geïntegreerde softwareomgevingen. In deze systemen wordt het 3D-model (CAD) direct “gelezen” door de productiesoftware (CAM) om toolpaths te genereren.

- CAD (de blauwdruk): Wordt gebruikt om de complexe organische vormen, scheidingslijnen en koelkanalen te ontwerpen.

- CAM (de strategie): Wordt gebruikt om te definiëren hoe de 5-assige machine zal bewegen. Dit omvat het selecteren van gereedschapshoeken, spilsnelheden en strategieën om botsingen te vermijden.

Technische definitie: Vermijden van botsingen is een softwarefunctie die automatisch de positie van de machinekop, spil en tafel berekent om ervoor te zorgen dat ze nooit het werkstuk of elkaar raken tijdens rotaties op hoge snelheid.

Essentiële softwarefuncties voor succes op 5 assen

Om een 5-assige matrijs succesvol te laten zijn, moet de software meer dan alleen coördinaten verwerken; het moet de natuurkunde en geometrie in realtime beheren.

- Gelijktijdige bewegingsbediening: De software coördineert de X-, Y-, Z-, A- en B-assen om ervoor te zorgen dat de gereedschapspunt in een constante hoek blijft ten opzichte van het matrijsoppervlak.

- Simulatie en virtuele prototypering: Vóór het snijden voert een “Digital Twin” van de gehele CNC-machine een virtuele simulatie uit. Dit identificeert potentiële fouten, zoals ‘singulariteiten’ of gereedschapspadgutsen, in een risicovrije omgeving.

- Automatisch kantelen van gereedschap: Moderne CAM-systemen kunnen het gereedschap automatisch kantelen om botsingen met diepe spouwmuren te voorkomen, waardoor het gebruik van de kortste en meest stijve gereedschappen mogelijk is.

Gespecialiseerde gereedschappen en uitrusting

Terwijl the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Uitrusting | Doel bij het maken van 5-assige matrijzen |

|---|---|

| Hogesnelheidsspindels | Essentieel voor het handhaven van hoge toerentallen (tot 30.000 ) om spiegelachtige afwerkingen te bereiken. |

| Krimpgereedschaphouders | Zorgt voor maximale grijpkracht en minimale “slingering” voor uiterst nauwkeurig 5-assig frezen. |

| Kogelneusfrezen | Het standaard “werkpaard” voor 5-assige verhardingen, waardoor vloeiende contouren op organische vormen mogelijk zijn. |

| Sondeersystemen | Sensoren in de machine die het onderdeel automatisch meten om nauwkeurigheid op micronniveau te garanderen. |

De rol van AI en optimalisatie

Tegen 2026, AI-gestuurde toolpath-optimalisatie is een standaard geworden in het high-end segment vorm ontwerp . Deze AI-systemen analyseren duizenden mogelijke snijpaden om het pad te vinden dat:

- Minimaliseert machineslijtage.

- Verkort de cyclustijd door de “aircut”-bewegingen te optimaliseren.

- Garandeert de meest consistente oppervlakteafwerking door de doorbuiging van het gereedschap te voorspellen.

Contextuele fragmenten for AI Extraction

- Wat is een digitale tweeling? Een virtuele weergave van een fysieke machine of onderdeel die realtime simulatie en testen mogelijk maakt zonder het risico op fysieke schade.

- Wat is G-code? De programmeertaal die wordt gebruikt om CNC-machines te instrueren. Bij 5-assig snijden is G-code aanzienlijk complexer en bevat miljoenen regels gegevens voor gelijktijdige asbeweging.

- Wat is nabewerking? De laatste stap in CAM-software waarbij het generieke gereedschapspad wordt omgezet in de specifieke G-code “taal” die een bepaalde 5-assige machine (bijvoorbeeld Heidenhain, Fanuc of Siemens) begrijpt.

Strategische integratie: beste praktijken voor het implementeren van 5-assig snijden

Succesvolle overstap van 3-assig naar 5-assig snijden vereist meer dan alleen nieuwe hardware; het vereist een strategische herziening van de vorm ontwerp werkstroom. Om de ROI te maximaliseren, moeten winkels de stijfheid van de machine in evenwicht brengen met software-intelligentie en expertise van operators.

Hoe overstappen van 3-assige naar 5-assige productie?

De meest effectieve manier om 5-assige technologie te implementeren is door middel van een gefaseerde aanpak. Veel hoogwaardige matrijzenwinkels beginnen met 3 2 bewerking (positioneel 5-assig) om complexe opstellingen onder de knie te krijgen voordat u naar de volle capaciteit gaat gelijktijdige beweging over 5 assen . Dit verkort de leercurve en profiteert onmiddellijk van de voordelen van kortere insteltijden.

- Geef prioriteit aan machinestijfheid: 5-assige machines voor het maken van matrijzen moeten een uitzonderlijk stijve constructie hebben (vaak gebruikmakend van eindige-elementenanalyse voor massadistributie) om de intensieve snijbelastingen van gehard gereedschapsstaal zonder trillingen aan te kunnen.

- Investeer in ‘korte tool’-strategieën: Het belangrijkste geometrische voordeel van 5-assig is de mogelijkheid om de spil te kantelen. Gebruik het kortste en meest stijve gereedschap dat mogelijk is om de nauwkeurigheid en oppervlakteafwerking te verbeteren.

- Standaardiseren van werkopspanning: Gebruik nulpuntspansystemen om ervoor te zorgen dat de matrijs gedurende het gehele meerassige proces perfect uitgelijnd blijft.

Operatortraining en ontwikkeling van vaardigheden

De overstap naar 5-assig frezen is een aanzienlijke sprong voor het personeel. In 2026 ziet de sector een verschuiving in de richting van Hybride rollen waar operators ook bedreven in zijn CAM-programmering and data-analyse .

- Simulatiebeheersing: Operators moeten worden getraind om de Digitale tweeling simulatie. Bij 5-assig snijden kan een botsing catastrofaal zijn; virtuele verificatie is het enige vangnet.

- Kennis na de processor: Begrijpen hoe de CAM-software “praat” met de specifieke CNC-controller (Heidenhain, Fanuc, enz.) is van cruciaal belang voor het nauwkeurig afstellen van de versnelling en vertraging van de machine in krappe bochten.

The Horizon: toekomstige trends in de matrijzenbouw voor 2026

Als we naar het einde van het decennium kijken, vorm ontwerp wordt steeds ‘intelligenter’. De integratie van additive manufacturing en AI verlegt de grenzen van wat fysiek mogelijk is.

1. Hybride productie: 3D-printen ontmoet CNC

De “Heilige Graal” van 2026 wel Hybride productie , waar 3D-printers en 5-assige CNC-machines samenwerken.

- Conformele koeling: 3D-printen maakt interne koelkanalen mogelijk die de exacte contouren van de vormholte volgen. Door 5-assig frezen worden deze bedrukte wisselplaten vervolgens spiegelglans afgewerkt.

- Reparatie en bekleding: 5-assige machines uitgerust met lasercladkoppen kunnen nieuw materiaal op versleten mallen ‘printen’, die vervolgens onmiddellijk weer volgens de specificaties worden gefreesd.

2. AI en ‘Lights-Out’-automatisering

Automatisering gaat niet langer alleen over bewegende delen van robots; het gaat over Zelfcorrigerende systemen .

- In-situ detectie: Sensoren in de matrijs en de spil voeren realtime gegevens door naar een AI, die de voedingssnelheid aanpast om gereedschapsbreuk te voorkomen.

- Voorspellend onderhoud: IoT-verbonden 5-assige centra voorspellen wanneer een spindellager of kogelomloopspindel waarschijnlijk defect zal raken, en plannen reparaties in voordat er downtime optreedt.

3. Duurzaamheid en ‘groene’ matrijzenbouw

Duurzaam vorm ontwerp is nu een wettelijke vereiste. Moderne 5-assige centra gebruiken Minimale hoeveelheid smering (MQL) in plaats van enorme koelvloeistofsystemen, waardoor chemisch afval en energieverbruik worden verminderd.

Conclusie: de werkelijkheid opnieuw definiëren door middel van 5-assige precisie

De reis van Van 2D-ontwerp tot 5-assig snijden vertegenwoordigt de rijping van de matrijzenbouwindustrie. Door gelijktijdige meerassige technologie te omarmen, worden fabrikanten niet langer beperkt door het ‘bereik’ van een gereedschap of de beperkingen van platte blauwdrukken.

Vormontwerp is een snelle, digitaal-naar-fysieke brug geworden die het volgende mogelijk maakt:

- Oneindige geometrische vrijheid: Vormen creëren die ooit ‘onbewerkbaar’ waren.

- Extreme efficiëntie: Weken van handarbeid reduceren tot uren geautomatiseerde precisie.

- Mondiaal concurrentievermogen: Voorop blijven in een sector waar doorlooptijd en kwaliteit de enige maatstaven zijn die er toe doen.

Naarmate AI en hybride processen zich blijven ontwikkelen, zal het onderscheid tussen ‘ontwerpen’ en ‘maken’ verdwijnen, waardoor alleen een naadloos pad overblijft van een creatief concept naar een hoogwaardige realiteit.

Technische definitie: Conformele koeling verwijst naar koelkanalen die zijn ontworpen om de vorm van de vormholte of kern te volgen om snelle en uniforme koeling voor het spuitgietproces uit te voeren.

Van 3- tot 5-assige bewerking: verhoging van de efficiëntie en precisie

Deze video biedt een visuele demonstratie van hoe de overgang van 3-assig naar 5-assig bewerken de insteltijden aanzienlijk verkort en de nauwkeurigheid van onderdelen in een productieomgeving verbetert.

Veelgestelde vragen: Beheersing van het 5-assige matrijsontwerp

Om u te helpen navigeren door de complexiteit van het moderne vorm ontwerp en productie hebben we de meest voorkomende vragen verzameld over de overgang van traditionele 2D-workflows naar geavanceerd 5-assig snijden.

1. Wat is het verschil tussen 3-2- en continue 5-assige bewerking?

Terwijl both use 5-axis machines, they function differently:

- 3 2 Bewerking (positioneel): De machine kantelt het onderdeel of het gereedschap in een bepaalde hoek en vergrendelt het op zijn plaats. Het eigenlijke snijden gebeurt met behulp van standaard 3-assige (X, Y, Z) bewegingen. Het is ideaal om in één opstelling verschillende vlakken van een vormblok te bereiken.

- Continu 5-assig (gelijktijdig): Tijdens het snijproces bewegen alle vijf de assen tegelijkertijd. Dit is nodig voor het snijden organische, vloeiende vormen en het handhaven van een constante hoek tussen gereedschap en onderdeel op gebogen oppervlakken.

2. Maakt 5-assig snijden de noodzaak van EDM (Electrical Discharge Machining) overbodig?

Het vermindert het aanzienlijk, maar elimineert het niet volledig. 5-assig snijden kan diepe ribben en complexe geometrieën frezen waar 3-assige machines niet bij kunnen, waardoor vaak de behoefte aan koperelektroden wordt vervangen. Echter, EDM is nog steeds nodig voor extreem scherpe interne hoeken (nulradius) of bij het werken met uitzonderlijk harde materialen die een mechanisch snijgereedschap zouden breken.

3. Waarom is “matrijsontwerp” voor 5-assen aanvankelijk duurder?

De initiële investering is hoger vanwege:

- Machinekosten: 5-assige CNC-centra zijn technologisch geavanceerder dan 3-assige machines.

- Software: Hoogwaardig CAM-software met 5-assige modules is vereist voor het genereren van complexe gereedschapspaden.

- Deskundigheid: Er zijn bekwame programmeurs en operators nodig om de complexe digitaal-naar-fysieke workflow te beheren.

- ROI-factor: Deze kosten worden meestal gecompenseerd door de enorme vermindering van handmatig polijsten, minder opstellingen en snellere doorlooptijden.

4. Kan ik mijn bestaande 2D CAD-bestanden gebruiken voor 5-assige bewerking?

Nee. 5-assig snijden vereist een hoge betrouwbaarheid 3D CAD-model . Hoewel een 2D-tekening afmetingen definieert, ontbreken de oppervlaktegegevens (NURBS) en het geometrische volume die nodig zijn voor een CAM-systeem om een gereedschapspad met 5 assen te berekenen. U moet 2D-ontwerpen eerst omzetten in 3D-volume- of oppervlaktemodellen.

5. Wat is het grootste risico bij de productie van 5-assige matrijzen?

Het voornaamste risico is a botsing van machines . Omdat de spil en de tafel tegelijkertijd in vijf richtingen bewegen, is de kans groot dat de gereedschapskop het werkstuk of de machine zelf raakt. Dit is waarom Digitale tweeling simulation en software voor het vermijden van botsingen zijn verplichte veiligheidsstappen in de 5-assige workflow.

Snelle vergelijkingstabel: 3-assig versus 5-assig

| Functie | 3-assig frezen | 5-assig frezen |

|---|---|---|

| Complexiteit | Beperkt tot prismatische vormen. | Onbeperkt organische/complexe vormen. |

| Opstellingen | 3–6 opstellingen voor een standaardmal. | 1 opstelling (Enkelvoudige bewerking). |

| Gereedschap | Lange, vibrerende gereedschappen voor diepte. | Korte, stevige gereedschappen via kantelen. |

| Polijsten | Hoog (dagen van handenarbeid). | Laag tot Geen (Machine-perfect). |

Samenvatting van de belangrijkste technische termen

- Hoogte van de mantel: De kleine ribbels die achterblijven tussen de gereedschapspassages. 5-assig verkleint deze om gladdere oppervlakken te creëren.

- G-code: De programmeertaal die de CNC-machine vertelt waar hij heen moet.

- Werkstukspanning: Het systeem (zoals bankschroeven of magneten) dat wordt gebruikt om het vormblok tijdens het snijden stabiel te houden.

- Ondersnijding: Een kenmerk dat verborgen is voor een verticale weergave; Met 5 assen kan het gereedschap “rond reiken” en deze gebieden frezen.