De realiteit van spuitgieten met een laag volume: de kloof overbruggen

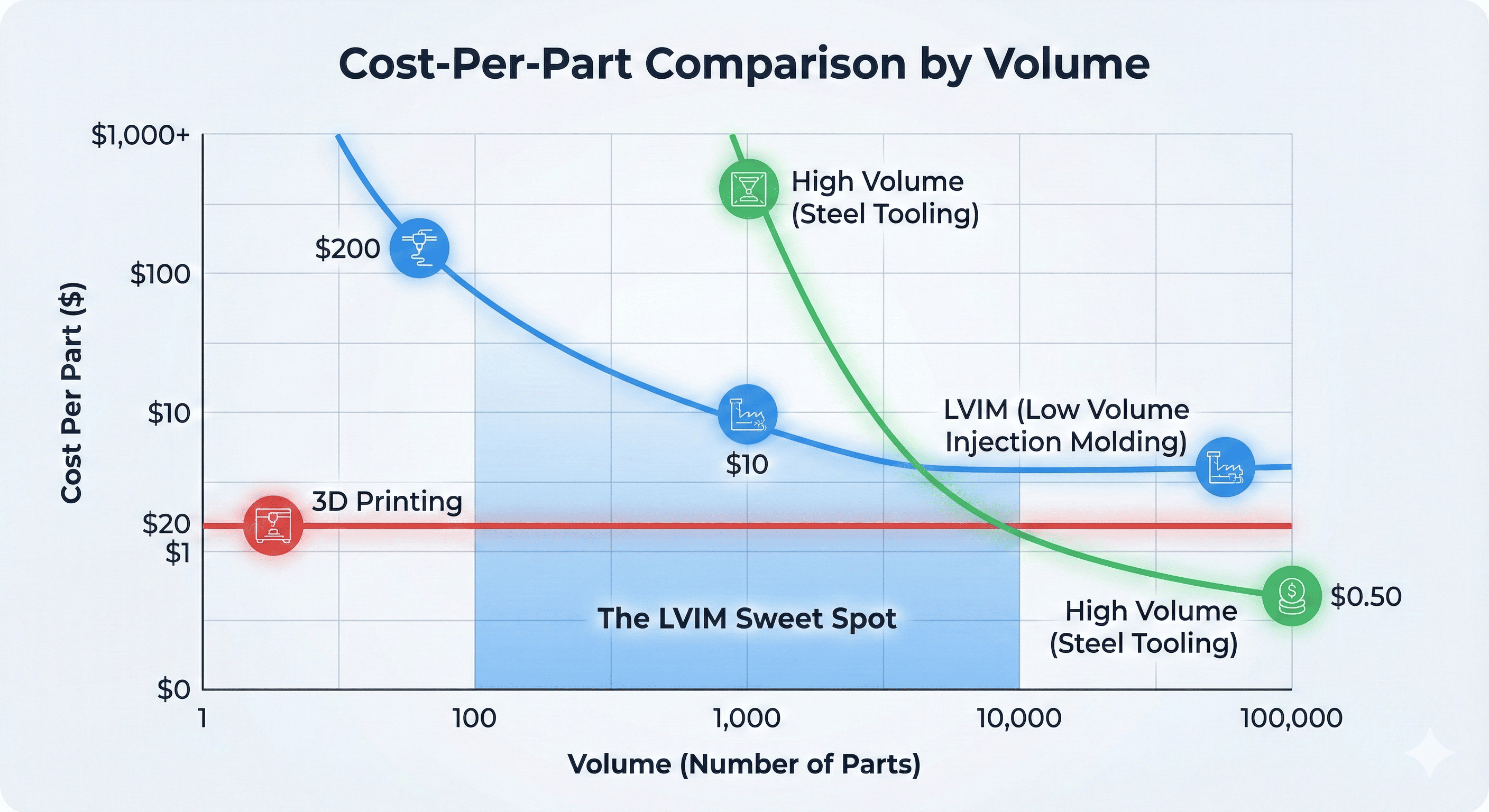

In de productie lopen we vaak tegen een muur aan. Je bent de wankele toleranties van 3D-printen ontgroeid, maar je bent nog niet klaar om €50.000 uit te geven aan een mal van gehard staal die drie maanden nodig heeft om te bouwen. Dit is waar Spuitgieten met laag volume (LVIM) komt tussenbeide. Het is de ‘sweet spot’ voof hardwareteams die echte onderdelen, echte materialen en echte snelheid nodig hebben, zonder de schulden op bedrijfsniveau.

Waar hebben we het eigenlijk over?

Beschouw LVIM als het flexibele neefje van massaproductie. Terwijl traditioneel gieten geobsedeerd is door ‘miljoenen cycli’, is LVIM ontworpen voor de 100 tot 10.000 stuks bereik.

De echte magie vindt plaats in de gereedschapmakerij. In plaats van slopende weken besteed aan het bewerken van gehard staal, gebruiken we hoogwaardige materialen aluminium of voorgeharde staallegeringen. Waarom? Omdat aluminium sneller warmte afgeeft en snijdt als boter. Dit verschuift het gesprek van “Hoeveel maanden?” naar "Hoeveel dagen voordat we verzenden?"

Waarom moeite doen met LVIM?

Eerlijk gezegd is de grootste overwinning niet alleen het lagere prijskaartje, maar ook de gemoedsrust.

- Markttesten zonder risico: Stel je voor dat je een product lanceert, je realiseert dat de knoppen ‘papperig’ aanvoelen en een tool van $ 60.000 moet weggooien. Met laagvolumegieten kunt u draaien. Als de markt een andere textuur of een kleine aanpassing in de grip wil, zal je portemonnee niet schreeuwen als je het aluminium inzetstuk bijwerkt.

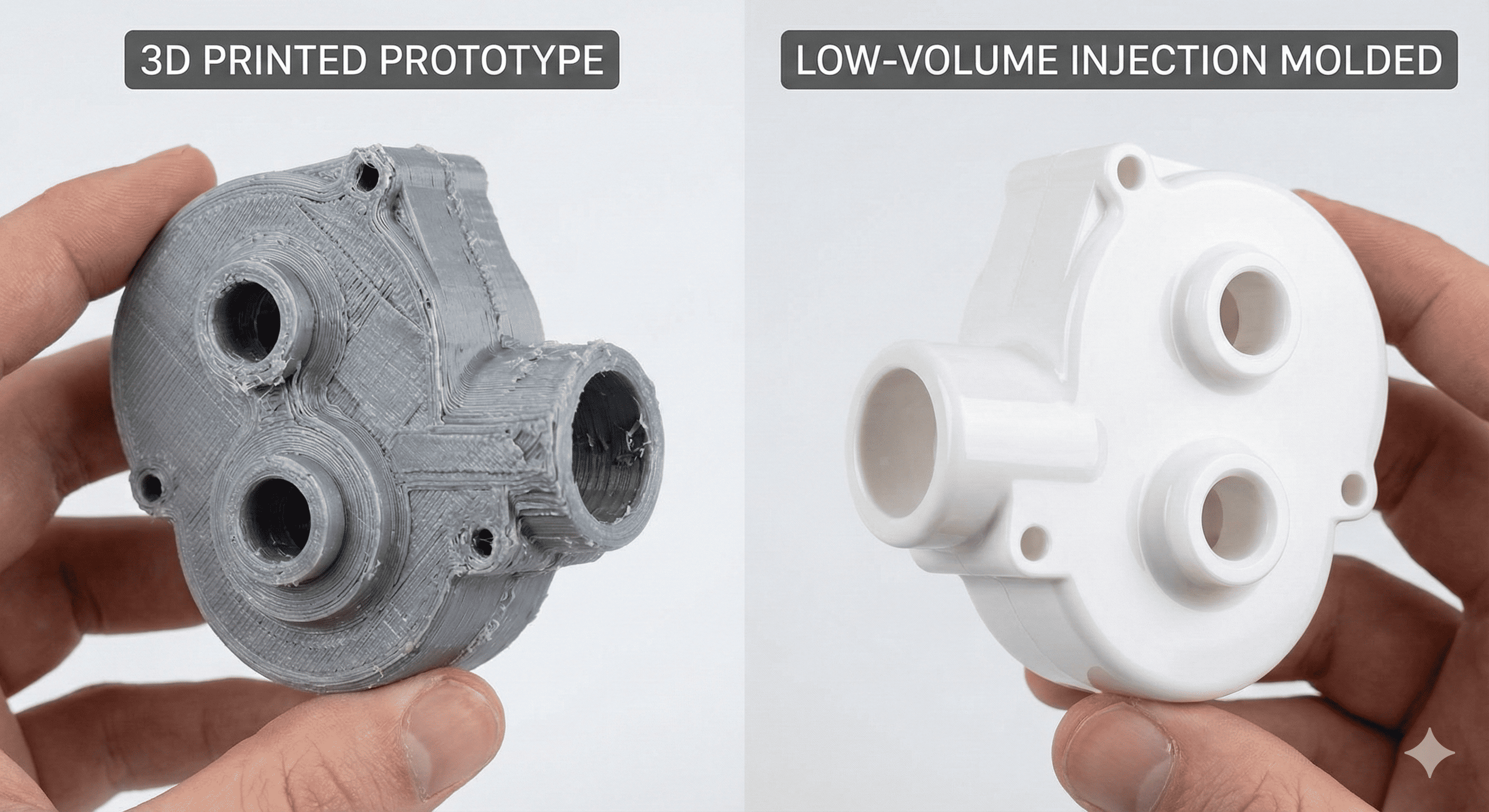

- Het voordeel van “echt materiaal”: Laten we eerlijk zijn: 3D-prints voelen aan als 3D-prints. Ze zijn geweldig voor visuele controles, maar ze gedragen zich niet als het eindproduct. LVIM gebruikt exact thermoplasten van productiekwaliteit (zoals ABS, PC of nylon) die uw klanten daadwerkelijk zullen vasthouden. Vanaf dag één krijgt u de kliksluitingen, de hittebestendigheid en de oppervlakteafwerking van een winkelproduct.

- Brug gereedschap: Terwijl uw enorme stalen mal met meerdere holtes ergens in een fabriek wordt uitgesneden, pompt uw aluminium bruggereedschap al onderdelen eruit. U bent op de markt, genereert inkomsten en verzamelt feedback terwijl uw concurrenten nog steeds naar CAD-bestanden kijken.

De wisselwerking

Het is echter niet alleen maar zonneschijn en snelle doorlooptijden. Aluminium gereedschap is zachter. Ze gaan geen miljoen opnames mee, en het kan zijn dat je enkele van de meest complexe interne koelleidingen moet opofferen. Maar voor een startup of een R&D-team? Dat is een afweging die de meesten van ons in een oogwenk zouden maken.

Het gaat erom ‘goed genoeg’ te worden om ‘geweldig’ te zijn in de ogen van uw klanten, zo snel als menselijkerwijs mogelijk is.

Wanneer moet u de trekker overhalen: het juiste moment kiezen voor gieten met een laag volume

Het is gemakkelijk om verstrikt te raken in de ‘laten we het maar in 3D printen’-mentaliteit, maar er komt een punt waarop dat niet langer logisch is – zowel voor uw budget als voor uw gezond verstand. LVIM is niet alleen een middenweg; het is een strategische zet. Dus, wanneer moet je het eigenlijk gebruiken?

1. Het prototype-eindexamen

Beschouw dit als de ‘bètafase’. Je hebt je FDM- of SLA-afdrukken gemaakt en de vorm ziet er goed uit. Maar zal de clip knappen? Zal de hitte van de interne elektronica de behuizing vervormen? Door gebruik te maken van gietwerk in kleine volumes voor uw uiteindelijke prototypes, test u de werkelijke natuurkunde van het onderdeel. Je ziet hoe het plastic in de hoeken vloeit en krimpt: gegevens uit de echte wereld die je gewoon niet uit een printer kunt halen.

2. Het bouwen van de “brug”

Dit is misschien wel de meest voorkomende gebruikssituatie. Stel dat uw product een succes is en u een stalen mal met hoge capaciteit heeft besteld. Het kan twaalf tot zestien weken duren voordat dat hulpmiddel arriveert. Kunt u het zich veroorloven om vier maanden te wachten voordat u begint met verkopen? Waarschijnlijk niet. Een “Bridge Tool” (een aluminium mal) loodst je door die eerste paar maanden. Het houdt uw lopende band in beweging terwijl het zware ijzer nog wordt gesmeed.

3. Proefproductie en kleine niches

Soms is ‘laag volume’ eigenlijk uw ‘volledige volume’. Als je medische apparaten, hoogwaardige dashboardkits voor auto's of gespecialiseerde drone-onderdelen bouwt, heb je misschien maar 2.000 stuks per jaar nodig. In deze gevallen is het uitgeven van $80.000 aan een gereedschap met meerdere holtes gewoon een slechte zaak. LVIM wordt uw permanente productieoplossing, waardoor uw overhead laag blijft en uw marges gezond.

Het materiële draaiboek: wat kun je eigenlijk kneden?

Mensen vragen vaak: “Kan ik hetzelfde plastic gebruiken als de grote jongens?” Absoluut. Dat is eigenlijk het hele punt.

De zware hitters: thermoplasten

Het meeste van wat we aanraken – van uw tandenborstel tot de bekleding van uw auto – is gemaakt van thermoplastisch materiaal. Dit zijn de sterren van de show omdat ze herhaaldelijk kunnen worden gesmolten, geïnjecteerd en gekoeld.

- ABS: Het betrouwbare werkpaard. Sterk, slagvast en prachtig afgewerkt.

- Polycarbonaat (PC): Wanneer je het nodig hebt om helder of ongelooflijk sterk te zijn.

- Nylon (PA): De technische keuze voor tandwielen en bewegende delen die slijtvast moeten zijn.

De Specialisten: Thermoharders

Dit is een ander ras. Als ze eenmaal zijn uitgehard, zijn ze klaar. Net als bij het bakken van een cake, kun je hem niet meer in beslag laten smelten. Ze zijn fantastisch voor omgevingen met veel hitte of elektrische isolatie waarbij het onderdeel absoluut niet onder druk kan smelten.

Je vechter kiezen

Het kiezen van een materiaal gaat niet alleen over sterkte; het gaat over de ‘krimpen’. Verschillende kunststoffen gedragen zich anders wanneer ze de koude wanden van een mal raken. Als u halverwege een project van materiaal wisselt, passen uw onderdelen mogelijk niet meer in elkaar. Het is altijd beter om je materiaal voor productie te kiezen tijdens de fase van de lage volumes, om vervelende verrassingen later te voorkomen.

Wanneer moet u de trekker overhalen: het juiste moment kiezen voor gieten met een laag volume

Het is gemakkelijk om verstrikt te raken in de ‘laten we het maar in 3D printen’-mentaliteit, maar er komt een punt waarop dat niet langer logisch is – zowel voor uw budget als voor uw gezond verstand. LVIM is niet alleen een middenweg; het is een strategische zet. Dus, wanneer moet je het eigenlijk gebruiken?

1. Het prototype-eindexamen

Beschouw dit als de ‘bètafase’. Je hebt je FDM- of SLA-afdrukken gemaakt en de vorm ziet er goed uit. Maar zal de clip knappen? Zal de hitte van de interne elektronica de behuizing vervormen? Door gebruik te maken van gietwerk in kleine volumes voor uw uiteindelijke prototypes, test u de werkelijke natuurkunde van het onderdeel. Je ziet hoe het plastic in de hoeken vloeit en krimpt: gegevens uit de echte wereld die je gewoon niet uit een printer kunt halen.

2. Het bouwen van de “brug”

Dit is misschien wel de meest voorkomende gebruikssituatie. Stel dat uw product een succes is en u een stalen mal met hoge capaciteit heeft besteld. Het kan twaalf tot zestien weken duren voordat dat hulpmiddel arriveert. Kunt u het zich veroorloven om vier maanden te wachten voordat u begint met verkopen? Waarschijnlijk niet. Een “Bridge Tool” (een aluminium mal) loodst je door die eerste paar maanden. Het houdt uw lopende band in beweging terwijl het zware ijzer nog wordt gesmeed.

3. Proefproductie en kleine niches

Soms is ‘laag volume’ eigenlijk uw ‘volledige volume’. Als je medische apparaten, hoogwaardige dashboardkits voor auto's of gespecialiseerde drone-onderdelen bouwt, heb je misschien maar 2.000 stuks per jaar nodig. In deze gevallen is het uitgeven van $80.000 aan een gereedschap met meerdere holtes gewoon een slechte zaak. LVIM wordt uw permanente productieoplossing, waardoor uw overhead laag blijft en uw marges gezond.

Het materiële draaiboek: wat kun je eigenlijk kneden?

Mensen vragen vaak: “Kan ik hetzelfde plastic gebruiken als de grote jongens?” Absoluut. Dat is eigenlijk het hele punt.

De zware hitters: thermoplasten

Het meeste van wat we aanraken – van uw tandenborstel tot de bekleding van uw auto – is gemaakt van thermoplastisch materiaal. Dit zijn de sterren van de show omdat ze herhaaldelijk kunnen worden gesmolten, geïnjecteerd en gekoeld.

- ABS: Het betrouwbare werkpaard. Sterk, slagvast en prachtig afgewerkt.

- Polycarbonaat (PC): Wanneer je het nodig hebt om helder of ongelooflijk sterk te zijn.

- Nylon (PA): De technische keuze voor tandwielen en bewegende delen die slijtvast moeten zijn.

De Specialisten: Thermoharders

Dit is een ander ras. Als ze eenmaal zijn uitgehard, zijn ze klaar. Net als bij het bakken van een cake, kun je hem niet meer in beslag laten smelten. Ze zijn fantastisch voor omgevingen met veel hitte of elektrische isolatie waarbij het onderdeel absoluut niet onder druk kan smelten.

Je vechter kiezen

Het kiezen van een materiaal gaat niet alleen over sterkte; het gaat over de ‘krimpen’. Verschillende kunststoffen gedragen zich anders wanneer ze de koude wanden van een mal raken. Als u halverwege een project van materiaal wisselt, passen uw onderdelen mogelijk niet meer in elkaar. Het is altijd beter om je materiaal voor productie te kiezen tijdens de fase van de lage volumes, om vervelende verrassingen later te voorkomen.

De code kraken: het proces en het prijskaartje

Hoe gaan we eigenlijk in twee weken van een digitaal bestand naar een doos met onderdelen? Het is geen magie, maar het vereist wel een beetje ‘het vet wegsnijden’ van de traditionele productie.

Van CAD tot caviteit: het LVIM-proces

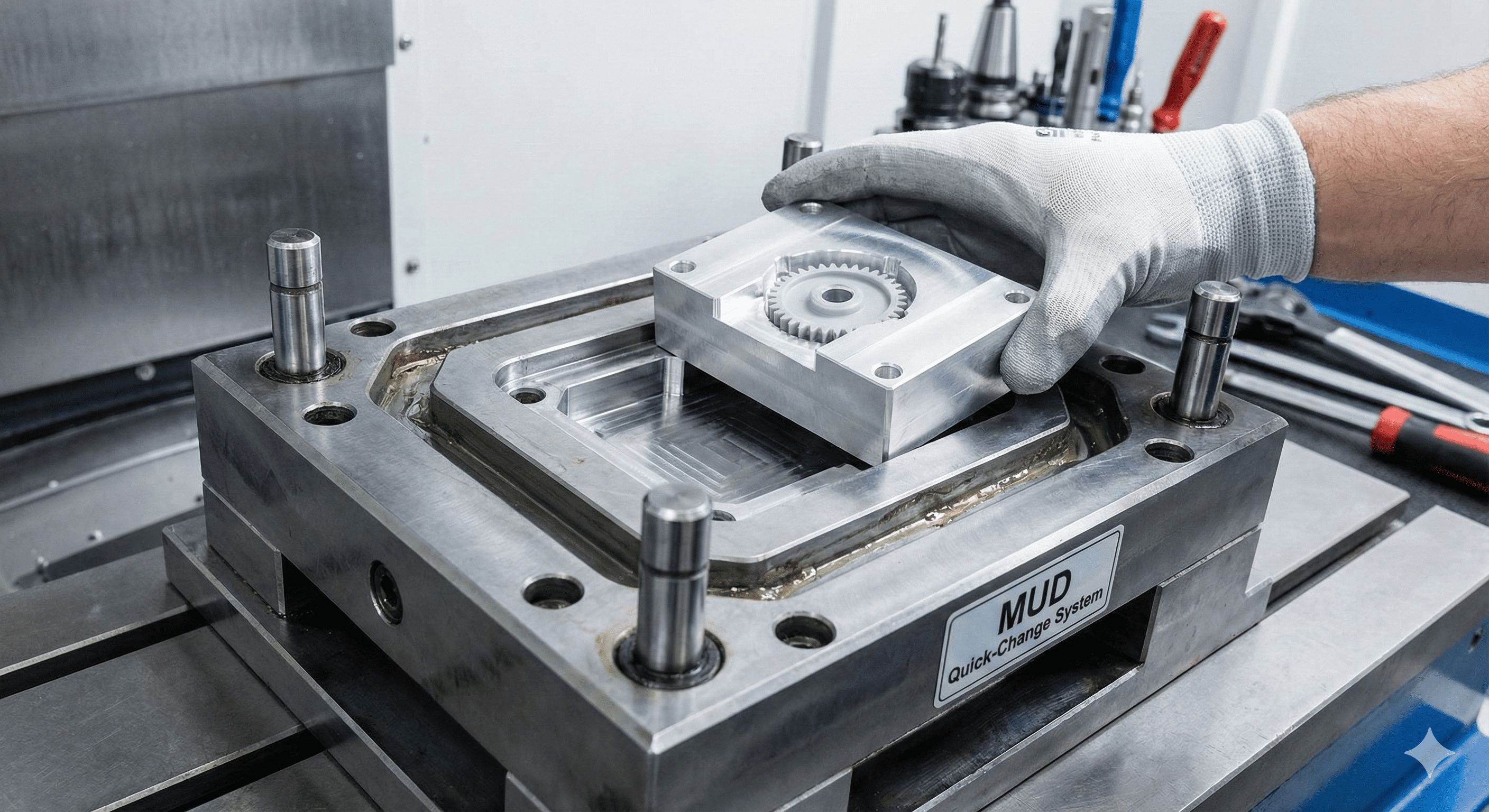

Het zware tillen gebeurt tijdens Vormontwerp . Bij de productie van grote volumes maak je je zorgen over elke microseconde van de cyclustijd, dus bouw je complexe ‘watermantels’ voor koeling. Bij het vormen van kleine volumes vereenvoudigen we. Wij gebruiken Master Unit-matrijs (MUD) bases: gestandaardiseerde frames met aangepaste inzetstukken. Dit betekent dat we alleen de “holte” (de vorm van het onderdeel) hoeven uit te snijden en niet het hele massieve blok metaal.

Zodra de mal is bewerkt (meestal via hogesnelheids-CNC) wordt deze in de pers geklemd. De injectiecyclus zelf is een dans van druk en temperatuur. Gesmolten hars wordt in het gereedschap geschoven, onder enorme druk gehouden om “zinkvlekken” te voorkomen, en vervolgens eruit gehaald. Omdat we aluminium gebruiken, geeft het gereedschap snel warmte af, wat een leuke bonus is om de boel in beweging te houden.

Kwaliteitscontrole: niet ‘goedkoop’, maar ‘snel’

Een veel voorkomende misvatting is dat ‘laag volume’ ‘lage kwaliteit’ betekent. In werkelijkheid zijn de onderdelen dat vaak beter omdat de productieruns korter zijn. Een operator kan 500 onderdelen veel beter in de gaten houden dan 500.000. We controleren nog steeds de toleranties met CMM's (coördinatenmeetmachines) en zorgen ervoor dat de kleur overeenkomt met de specificaties van uw merk.

De grote vraag: wat gaat dit kosten?

Laten we het over cijfers hebben, of in ieder geval over wat hen drijft. Bij spuitgieten vecht je altijd tegen de Initiële installatiekosten .

1. De gereedschapswet: Dit is je grootste hindernis. Voor LVIM kijk je naar een bereik: misschien $ 2.000 voor een eenvoudige uitrusting en tot $ 15.000 voor een complexe behuizing met "zijwaartse acties" (bewegende delen in de mal). Vergelijk dat eens met $ 50.000 voor een staalproductiegereedschap.

2. Deelprijs: Hier is de vangst. Uw kosten per onderdeel zullen hoger zijn dan op massaschaal. Waarom? Omdat u de insteltijd en machinekalibratie over 500 eenheden spreidt in plaats van over een miljoen.

3. Geometrie is belangrijk: Wilt u een ‘nul graden’-muur? Of een diep, smal gat? Dat voegt kosten toe. Als je genereus kunt ontwerpen ontwerphoeken (tapse zijkanten), het onderdeel springt er gemakkelijker uit, de mal gaat langer mee en de prijs daalt.

Hoe u een paar duizend kunt besparen

Als u de factuur overzichtelijk wilt houden, denk er dan over na Oppervlakteafwerking . Een hoogglans “Klasse A” spiegelafwerking vereist urenlang handmatig polijsten door een mens. Als u kunt leven met een ‘Protomold’-structuurafwerking of een standaard machinale afwerking, bespaart u een aanzienlijk deel van het wisselgeld en een paar dagen aan doorlooptijd.

De rivaliteit: laagvolumegieten versus het veld

Het kiezen van een productiemethode mag niet aanvoelen als een raadspel. Meestal komt het neer op een “break-even”-punt. Wanneer is de snelheid van een 3D-printer geen voordeel meer? Wanneer worden de kosten van een CNC-gefreesd blok overdreven?

Hier is het ‘spiekbriefje’ dat de meeste ingenieurs gebruiken om te beslissen:

| Functie | 3D-printen (SLA/SLS) | CNC-bewerking | Spuitgieten met laag volume |

|---|---|---|---|

| Beste hoeveelheid | 1 – 10 delen | 1 – 50 delen | 100 – 10.000 onderdelen |

| Doorlooptijd | 2 – 5 dagen | 1 – 2 weken | 2 – 4 weken |

| Materiaal keuze | Beperkt (harsen/filamenten) | Elk metaal of plastic | Onbeperkt (Productieharsen) |

| Oppervlakteafwerking | Zichtbare lagen (ruw) | Gereedschapssporen (glad) | Klaar voor de detailhandel (Gepolijst/Getextureerd) |

| Eenheidskosten | Vast (Hoog) | Hoog | Neemt af met het volume |

De “kostencross-over”

Zie het zo: 3D-printen is als het nemen van een taxi. Het is handig voor een korte trip, maar je zou er niet één gebruiken om door het land te rijden. Low Volume Injection Moulding is als het leasen van een auto. In het begin is er wat papierwerk en een aanbetaling (de matrijskosten), maar daarna is elke kilometer (of elk onderdeel) aanzienlijk goedkoper.

Impact in de echte wereld: het succes van SolarSack

Laten we naar een echt voorbeeld kijken. Een Deens bedrijf belde SolarSack ontwikkelde een eenvoudig, levensreddend product: een plastic zak die gebruik maakt van UV-straling om water te zuiveren.

Ze hadden een specifieke waterkraan nodig die geschikt was voor levensmiddelen, lekvrij en goedkoop genoeg was voor de opkomende markten.

- Het probleem: 3D-printen kon niet voldoen aan de eisen voor voedselveilige materialen, en een ‘volledige’ stalen mal kostte een startup een risico van $40.000.

- De oplossing: Ze gebruikten Vormen met laag volume . Hierdoor konden ze zes verschillende ontwerpen van de kraan doorlopen zonder hun shirts te verliezen.

- Het resultaat: Ze produceerden de eerste 10.000 exemplaren met behulp van dit ‘zachte’ gereedschap. Toen het product eenmaal een bewezen succes was en het ontwerp vaststond, investeerden ze uiteindelijk in de ‘zware’ staalproductietools.

Wat is het volgende? De toekomst van kleine batches

We stappen af van het ‘one-size-fits-all’ fabrieksmodel. De toekomst van LVIM wordt slimmer en groener.

- AI-aangedreven mallen: We zien steeds meer software die AI gebruikt om te ‘voorspellen’ hoe plastic zal stromen voordat we zelfs maar het metaal doorsnijden. Dit betekent dat de kans veel groter is dat het eerste deel van de productie perfect is, waardoor verspilling wordt verminderd.

- Milieuvriendelijke harsen: Met de opkomst van de doelstellingen van de ‘Circulaire Economie’ bieden steeds meer winkels producten aan gerecyclede harsen or biogebaseerde kunststoffen (zoals die gemaakt van maïszetmeel) specifiek voor kortetermijnprojecten. Het is een geweldige manier voor merken om ‘groene’ versies van hun producten te testen zonder zich te verplichten tot een enorme productierevisie.

- Desktopautomatisering: Kleinschalige robotarmen worden nu gebruikt om onderdelen te ‘picken en plaatsen’, zelfs in kleine winkels, waardoor de arbeidskosten van kleine series concurrerend kunnen blijven met de massaproductie in het buitenland.

De onderste regel

Low Volume Injection Moulding is niet alleen een ‘budget’-versie van massaproductie. Het is een hulpmiddel voor de fast-movers. Het is voor de teams die een kwalitatief hoogstaand product in handen van hun klanten willen krijgen terwijl hun concurrenten nog steeds ruzie maken over een prototype.

Inpakken: is het vormen van een laag volume uw volgende zet?

We hebben het ‘hoe’, het ‘wat’ en het ‘hoeveel’ besproken. Maar uiteindelijk is spuitgieten in kleine volumes meer dan alleen maar een onderdeel van een productiebudget: het is een strategie om te overleven in een markt die zich met de snelheid van het licht beweegt.

De afhaalmaaltijd

Als u op een ontwerp zit dat klaar is voor de wereld, laat u dan niet tegenhouden door de ‘Alles of Niets’-mythe van de traditionele productie. U hoeft niet te kiezen tussen een plastic onderdeel dat aanvoelt als speelgoed (3D-printen) en een enorme financiële gok (gereedschap van gehard staal).

Spuitgieten met laag volume biedt u:

- De professionele voorsprong: Onderdelen die er uitzien en werken alsof ze in een winkelschap thuishoren.

- Financiële ademruimte: Lagere initiële kosten, waardoor u uw kapitaal kunt behouden voor marketing en groei.

- Het vermogen om te draaien: Als uw klanten verandering willen, bent u niet getrouwd met een stuk ijzer van $ 50.000.

Nog een laatste tip van de werkvloer

Voordat u uw CAD-bestanden opstuurt voor een offerte, doe uzelf een plezier: Praat vroeg met uw vormer. Een gesprek van tien minuten over diepgangshoeken of wanddikte kan u vaak duizenden dollars aan gereedschapsaanpassingen besparen. De meeste winkels met een laag volume zijn gewend om met ‘rommelige’ R&D-bestanden te werken; ze verwachten dat ze u zullen helpen het ontwerp voor de mal te verfijnen. Maak gebruik van die expertise.

Overzichtstabel: De levenscyclus van een onderdeel

| Fase | Hoeveelheid | Doel | Beste methode |

|---|---|---|---|

| Begrip | 1 - 5 | Vorm en pasvorm | 3D-printen |

| Validatie | 10 - 50 | Functioneel testen | CNC-bewerking |

| Marktintroductie | 100 - 5k | Inkomsten en feedback | Vormen met laag volume |

| Massa schaal | 50k | Optimalisatie van eenheidskosten | Hoog Volume (Steel) |

De kloof tussen ‘idee’ en ‘product’ is kleiner dan ooit tevoren. Of u nu het volgende geweldige medische apparaat bouwt of een nicheproduct op het gebied van consumententechnologie, LVIM is de brug die u oversteekt.

Veelgestelde vragen

Als het gaat om het vormen van kleine volumes, duiken vaak dezelfde vragen op op de werkvloer. Hier is het “rechttoe rechtaan” over wat u echt moet weten.

Hoe “laag” is een laag volume precies?

Hoewel er geen wet in steen is geschreven, overweegt de industrie over het algemeen alles 100 tot 10.000 stukss als de zoete plek. Onder de 100 ben je meestal beter af met 3D-printen of CNC-bewerking. Boven de 10.000 kan de slijtage van een aluminium mal uw toleranties gaan beïnvloeden, waardoor de overstap naar staal op de langere termijn een slimmere keuze wordt.

Zullen mijn onderdelen er ‘prototype-y’ uitzien?

Helemaal niet. Dat is het mooie ervan. Omdat we echte spuitgietpersen en harsen van productiekwaliteit gebruiken, zullen uw onderdelen hetzelfde gewicht, dezelfde textuur en structurele integriteit hebben als iets dat u bij een grootwinkelbedrijf zou kopen. Als u een specifieke textuur wilt (zoals een matte afwerking of een door vonken geërodeerd oppervlak), kunnen we die rechtstreeks op de mal aanbrengen.

Kan ik wijzigingen aanbrengen in de mal nadat deze is gebouwd?

Ja – tot op zekere hoogte. Het is veel gemakkelijker metaal verwijderen dan om het toe te voegen. Als u een gat kleiner of een muur dunner moet maken, kunnen we meestal meer van de mal ‘wegbewerken’. Het toevoegen van materiaal (een onderdeel dikker maken) is lastiger en vereist mogelijk laswerk of een nieuw inzetstuk. Dit is de reden waarom aluminium zo populair is; het is ongelooflijk vergevingsgezind en snel aan te passen in vergelijking met gehard staal.

Waarom is de doorlooptijd zo veel korter?

Traditionele mallen zijn als bankkluizen: ze zijn gebouwd om miljoenen hogedrukcycli te overleven. Dat kost tijd. Gereedschappen met een laag volume gebruiken vereenvoudigde ontwerpen en “zachtere” metalen die met veel hogere snelheden op een CNC-machine kunnen worden gesneden. We slaan ook de complexe geautomatiseerde koelsystemen over die worden gebruikt bij massaproductie, waardoor het fabricageschema weken korter wordt.

Is er een limiet aan de materialen die ik kan gebruiken?

Als het thermoplastisch is, kunnen we het vormen. Van basis Polypropyleen tot hoge prestaties PEEK of glas gevuld Nylon , het proces verwerkt ze allemaal. De enige echte “limiet” is ervoor te zorgen dat uw materiaalkeuze overeenkomt met het matrijsontwerp (aangezien verschillende kunststoffen met verschillende snelheden krimpen).

Wat als ik uiteindelijk 100.000 onderdelen nodig heb?

Beschouw uw tool voor een laag volume als uw tool voor ‘markttoegang’. Zodra uw verkoopvolume de investering rechtvaardigt, neemt u de lessen die u hebt geleerd uit de run met een laag volume (zoals waar de zinksporen verschenen of welke toleranties krap waren) en past u deze toe op een staalproductiegereedschap met meerdere holtes. Je hebt LVIM feitelijk gebruikt om je massaproductiefase te ‘de-riskeren’