Inleiding tot toleranties voof spuitgieten

In de productiewereld is perfectie een theofetisch concept en geen praktische realiteit. Geen twee geproduceerde onderdelen – of ze nu machinaal, gegoten of gegoten zijn – zijn ooit identiek tot op atomair niveau. Bij spuitgieten, waarbij gesmolten plastic wordt blootgesteld aan intense hitte, druk en koeling, zijn er overal variabelen.

Voor ingenieurs en productontwerpers is de uitdaging niet om deze variaties te elimineren, maar om ze te beheersen. Dit is waar toleranties voor spuitgieten komen in het spel. Inzicht in het definiëren, meten en ontwerpen van deze toleranties is het verschil tussen een hoogwaardige assemblage en een kostbare fabricagefout.

Deze gids leidt u door de complexiteit van spuitgiettoleranties, van industrienormen zoals ISO 20457 tot de praktische ‘staalveilige’ ontwerpstrategieën die worden gebruikt door ervaren vormgevers.

Wat zijn spuitgiettoleranties?

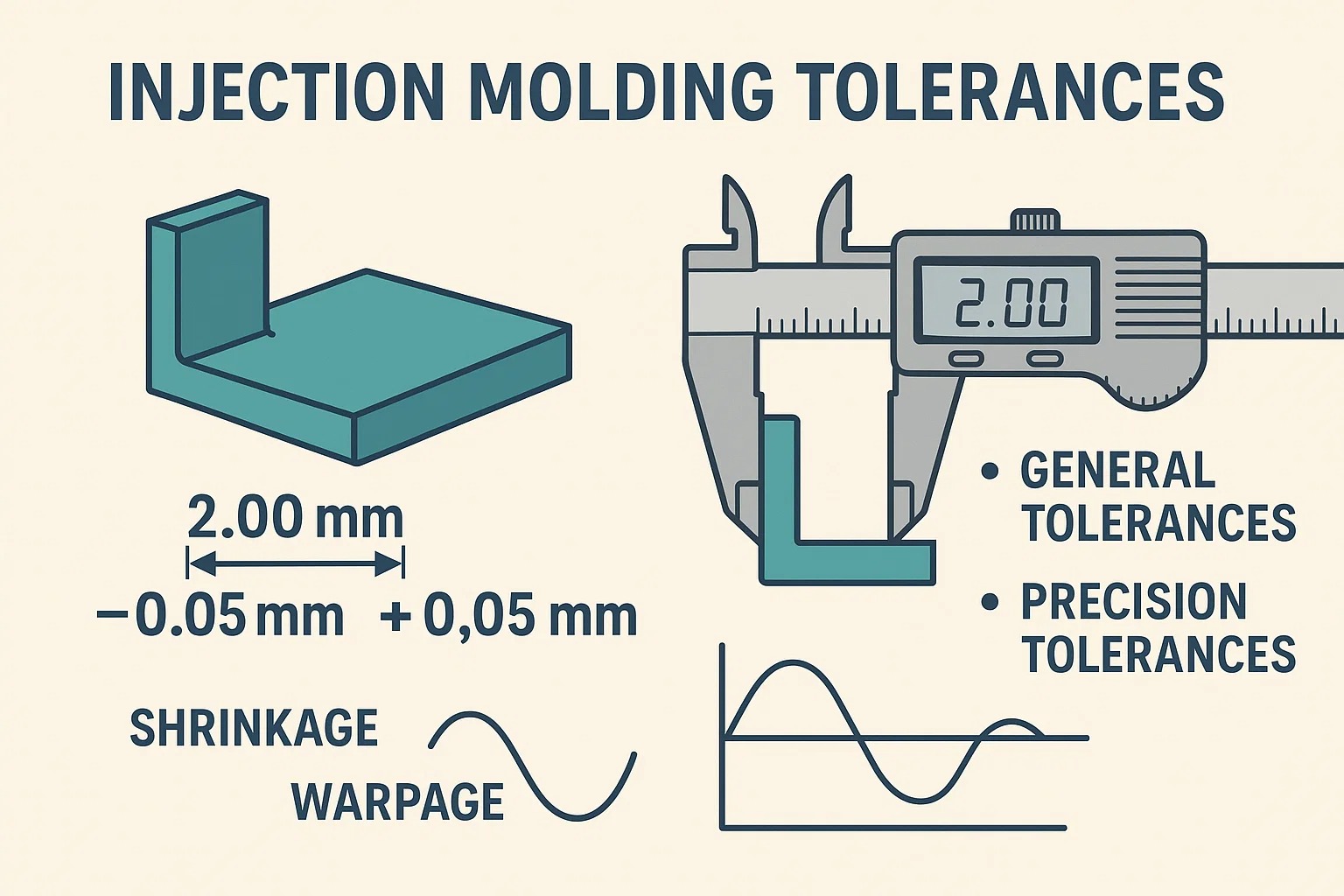

In de eenvoudigste bewoordingen: a tolerantie is de toegestane variatie in een specifieke afmeting van een vormdeel. Het is de afwijking (plus of min) van de nominale ontwerpwaarde die een onderdeel kan hebben terwijl het nog steeds correct functioneert.

Als een ontwerp bijvoorbeeld een wendikte van 2,00 mm vereist met een tolerantie van ± 0,05 mm, elk onderdeel tussen 1,95 mm en 2,05 mm is acceptabel.

De toleranties bij spuitgieten zijn echter uniek in vergelijking met metaalbewerking. In tegenstelling tot CNC-bewerking, waarbij een snijgereedschap geleidelijk materiaal verwijdert om een bepaalde afmeting te bereiken, is spuitgieten afhankelijk van het krimpen van het materiaal terwijl het afkoelt.

- Krimp: Alle kunststoffen krimpen als ze van vloeibaar naar vast overgaan.

- kromtrekken: Verschillende delen van een onderdeel koelen vaak met verschillende snelheden af, wat leidt tot interne spanningen.

Hierdoor worden toleranties bij spuitgieten ingedeeld in twee algemene categorieën:

- Algemene (commerciële) toleranties: Dit zijn bredere stenaardtoleranties die geschikt zijn voor de meeste kenmerken waarbij hoge precisie niet kritisch is. Ze zijn kosteneffectief en gemakkelijker te realiseren.

- Fijne (precisie)toleranties: Dit zijn nauwere bereiken die zijn gereserveerd voor kritische kenmerken (zoals lagerpassingen of afdichtingsoppervlakken). Ze vereisen een gespecialiseerde matrijsconstructie, hoogwaardige materialen en strikte procescontrole, waardoor de kosten stijgen.

Waarom zijn toleranties belangrijk bij spuitgieten?

Toleranties zijn niet alleen cijfers op een afdruk; zij vormen het contract tussen de ontwerper en de fabrikant. Het vaststellen van duidelijke, realistische toleranties is om drie belangrijke redenen van cruciaal belang:

1. Montage Pasvorm en functie

De meeste spuitgietonderdelen zijn onderdelen van een groter systeem. Als de toleranties te ruim zijn, kunnen onderdelen rammelen, lekken of niet in elkaar klikken. Als de toleranties op niet-kritieke kenmerken te krap zijn, kunt u perfect functionele onderdelen afwijzen.

- Voorbeeld: Een behuizing met kliksluiting vereist nauwkeurige toleranties op het clipmechanisme om te kunnen functioneren, maar losse toleranties op het externe gestructureerde oppervlak zijn acceptabel.

2. Controle van de productiekosten

Er bestaat een directe exponentiële relatie tussen de toleranties en de onderdeelkosten.

- Lossere toleranties: Zorg voor snellere cyclustijden, standaardgereedschap en goedkopere materialen (zoals polypropyleen).

- Nauwere toleranties: Vereist een langzamere verwerking (om uniforme koeling te garanderen), stalen mallen met hoge precisie en dure technische harsen (zoals glasgevuld nylon of PEEK).

- De gouden regel: “Ontwerp voor de meest losse tolerantie, waardoor het onderdeel nog steeds kan functioneren.”

3. Consistentie en herhaalbaarheid

Toleranties vormen een maatstaf voor kwaliteitscontrole. Ze stellen fabrikanten in staat te valideren dat hun proces stabiel is. Als onderdelen buiten de tolerantie beginnen te vallen, geeft dit aan dat procesparameters, zoals injectiedruk of koeltijd, zijn verschoven en gecorrigeerd moeten worden.

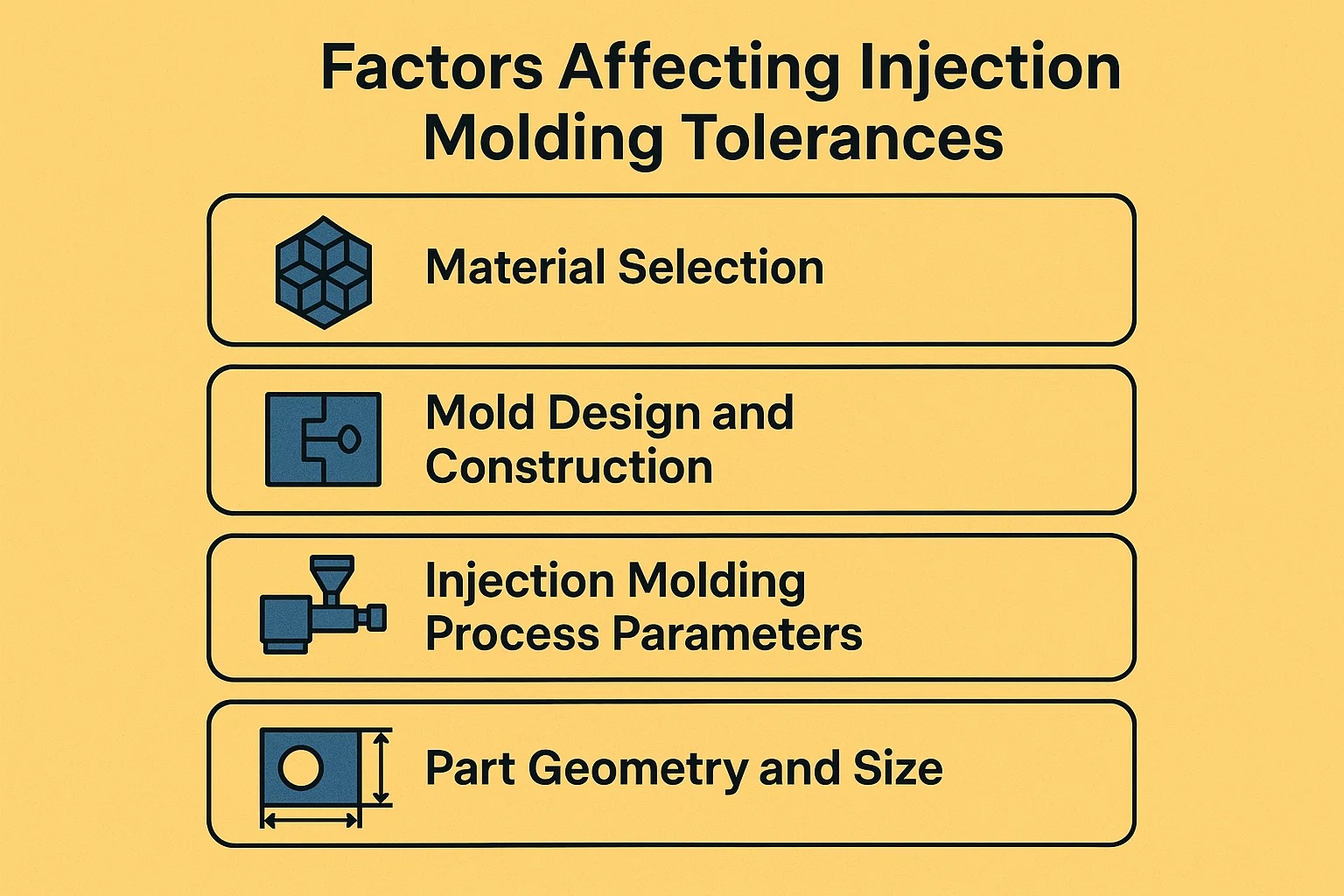

Factoren die de toleranties bij spuitgieten beïnvloeden

Het bereiken van precisie bij spuitgieten is een evenwichtsoefening. In tegenstelling tot verspanen, waarbij het gereedschapspad de uiteindelijke afmeting bepaalt, brengt het vormen een faseverandering met zich mee (vloeibaar naar vast) die inherent beweging en variabiliteit introduceert.

Vier primaire factoren zijn van invloed op de vraag of een onderdeel de tolerantiedoelstellingen haalt of in de afvalbak belandt.

1. Materiaalkeuze: de basis van tolerantie

De harskeuze is de grootste voorspeller van haalbare toleranties. Plastic materialen gedragen zich anders als ze afkoelen en stollen, voornamelijk vanwege hun moleculaire structuur.

-

Krimptarieven:

- Amorfe kunststoffen (bijv. ABS, polycarbonaat, polystyreen): Deze materialen koelen geleidelijk af en krimpen minder (doorgaans 0,4% – 0,8%). Over het algemeen houden ze stand nauwere toleranties .

- Semi-kristallijne kunststoffen (bijvoorbeeld polypropyleen, nylon, polyethyleen): Deze ondergaan tijdens het afkoelen een snelle kristallisatiefase, wat leidt tot aanzienlijke volumeveranderingen. Ze krimpen meer (doorgaans 1,0% – 2,5% of meer) en zijn moeilijker binnen nauwe toleranties te houden.

-

De rol van vulstoffen:

Vulstoffen toevoegen zoals Glasvezel or Minerale vulstoffen verbetert de maatvastheid aanzienlijk. De vezels beperken mechanisch de krimp, waardoor materialen als nylon veel nauwere toleranties kunnen aanhouden dan in hun niet-versterkte staat.- Waarschuwing: Vezels hebben de neiging zich uit te lijnen met de stroom plastic, waardoor ze ontstaan anisotrope krimp Dit betekent dat het onderdeel anders krimpt in de stromingsrichting dan in de stromingsrichting.

2. Vormontwerp en constructie

Je kunt geen precisieonderdeel vormen uit een onnauwkeurig gereedschap. De kwaliteit van de mal hangt rechtstreeks samen met de kwaliteit van het uiteindelijke onderdeel.

- Bewerkingsprecisie: Een stalen mal met hoge precisie (klasse 101) wordt CNC-gefreesd en EDM geërodeerd tot toleranties die vaak binnen ± 0,005 mm liggen. Aluminium of zacht gereedschap kunnen in de loop van de tijd niet dezelfde bereiken bereiken.

- Cavitatie:

- Mallen met één holte: Bied de hoogste precisie omdat elk schot identiek is.

- Mallen met meerdere holtes: Introduceer variatie van ‘holte tot holte’. Zelfs bij perfecte bewerking kunnen subtiele stroomonevenwichtigheden ervoor zorgen dat Caviteit 1 onderdelen produceert die iets groter zijn dan Caviteit 4.

- Poortlocatie: De poort is waar plastic de mal binnenkomt. Kunststof krimpt meer in de stromingsrichting dan loodrecht daarop. Een slechte poortlocatie kan ovaliteit veroorzaken in ronde delen of kromtrekken in lange, vlakke delen.

- Koelsysteem: Uniforme koeling is van cruciaal belang. Als de ene kant van de mal heter is dan de andere, zal het onderdeel ongelijkmatig krimpen en kromtrekken (buigen) naar de hetere kant.

3. Parameters van het spuitgietproces

Zelfs met het perfecte materiaal en een perfecte mal kunnen de machine-instellingen (procesvenster) de afmetingen wijzigen.

- Injectiedruk en verpakking: “Verpakken” verwijst naar het toevoegen van meer materiaal aan de mal terwijl het onderdeel afkoelt om de krimp te compenseren.

- Hoge pakdruk: Forceert meer plastic, waardoor krimp wordt verminderd (deel is groter).

- Lage pakdruk: Laat meer krimp toe (deel is kleiner).

- Smelt- en schimmeltemperatuur: Hogere temperaturen zorgen over het algemeen voor een betere doorstroming, maar verlengen de koeltijden. Als een onderdeel wordt uitgeworpen terwijl het nog te heet is, kan het buiten de mal blijven krimpen of kromtrekken.

4. Geometrie en grootte van onderdelen

Het ontwerp van het onderdeel zelf stelt fysieke grenzen aan toleranties.

- Totale maat: Tolerantie is vaak een functie van de grootte. Het is exponentieel moeilijker om ± 0,1 mm vast te houden op een autodashboard van 500 mm dan op een tandwiel van 10 mm.

- Consistentie van de wanddikte: Dit is de gouden regel van plastic design.

- Uniforme muren: Resultaat: uniforme koeling en voorspelbare krimp.

- Variabele muren: Dikke gebieden koelen langzamer af dan dunne gebieden, waardoor interne spanningen ontstaan die het onderdeel uit vorm trekken (kromtrekken), waardoor de maatnauwkeurigheid teniet wordt gedaan.

Overzichtstabel: factoren in één oogopslag

| Factor | Verbetert de tolerantiecontrole (eenvoudiger) | Vermindert tolerantiecontrole (moeilijker) |

|---|---|---|

| Materiaal | Krimparm (ABS, PC), glasgevuld | Hoge krimp (PP, HDPE), ongevuld |

| Schimmel | Enkele holte, precisiestaal, conforme koeling | Meerdere holtes, aluminium, slechte koeling |

| Geometrie | Klein formaat, uniforme wanddikte | Groot formaat, variabele wanden, vlakke, niet-ondersteunde oppervlakken |

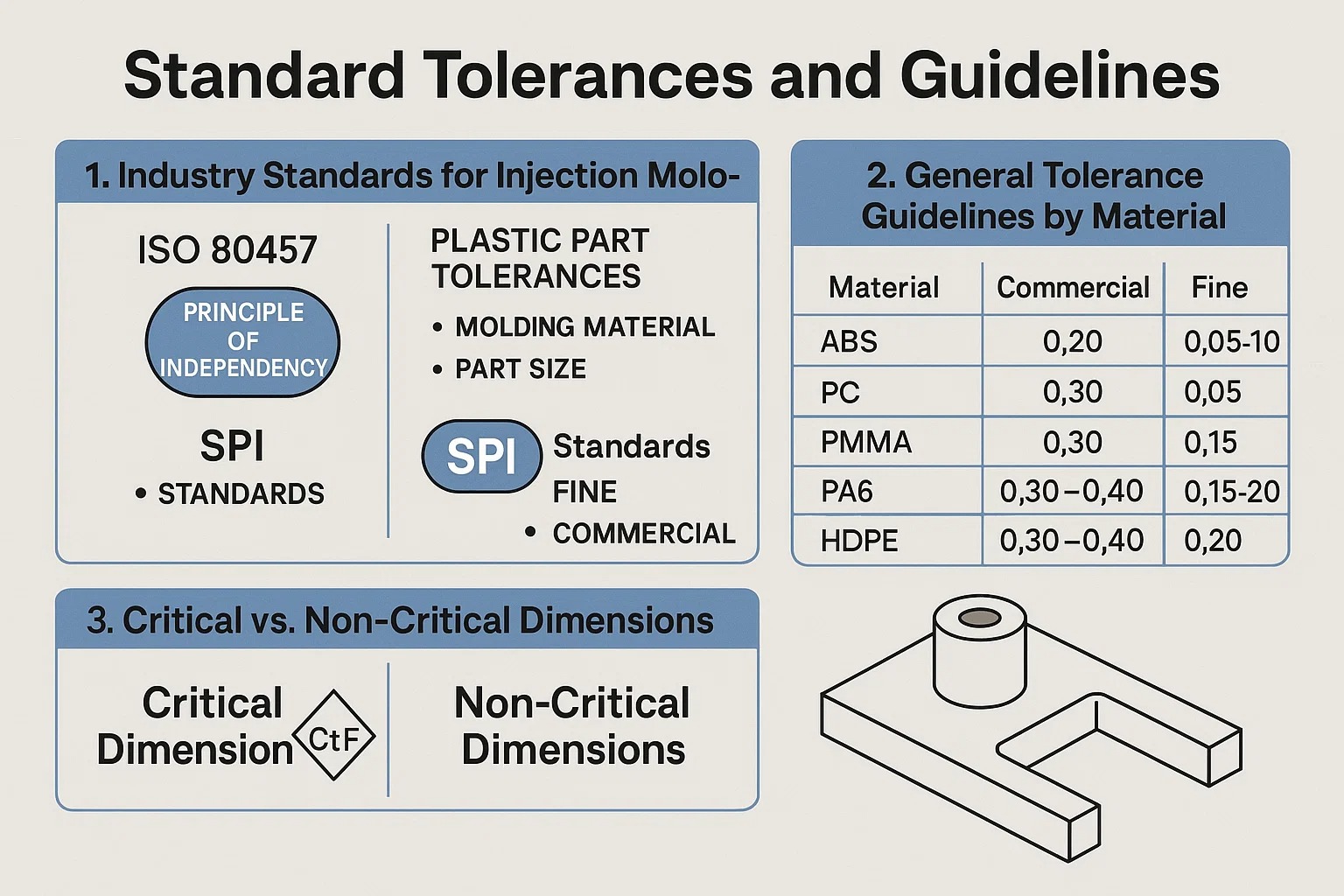

Standaardtoleranties en richtlijnen

Omdat ‘perfecte’ afmetingen onmogelijk zijn, vertrouwt de industrie op gevestigde normen om te definiëren wat acceptabel is. Deze normen bieden een gemeenschappelijke taal voor ingenieurs en vormgevers om overeenstemming te bereiken over de kwaliteitsverwachtingen voordat er ooit een mal wordt gesneden.

1. Industrienormen voor spuitgieten

Hoewel veel bedrijven hun eigen interne tolerantiebladen opstellen, zijn er erkende internationale normen die als basis voor de sector dienen.

-

ISO 20457 (voorheen DIN 16901):

Dit is momenteel de belangrijkste wereldwijde norm voor toleranties voor kunststofonderdelen. Het verving de veelgebruikte DIN 16901. ISO 20457 classificeert toleranties op basis van twee hoofdvariabelen:- Schimmeling Material: Materiaalen zijn gegroepeerd op basis van hun krimpeigenschappen.

- Onderdeelgrootte: Grotere afmetingen hebben onvermijdelijk grotere toegestane afwijkingen.

-

ISO 8015 (fundamentele tolerantie):

Deze standaard vestigt het ‘principe van onafhankelijkheid’. Het stelt dat aan elke gespecificeerde dimensionale en geometrische vereiste (zoals vlakheid of ronding) onafhankelijk moet worden voldaan, tenzij een specifieke relatie is gedefinieerd (bijvoorbeeld via GD&T-modifiers). -

SPI-normen (Vereniging van de Kunststofindustrie):

SPI-standaarden, gebruikelijk in de Verenigde Staten, vereenvoudigen de verwachtingen door twee primaire klassen aan te bieden:- “Fijn” (precisie): Strengere controles, hogere kosten.

- “Commercieel” (algemeen): Standaardbedieningen, lagere kosten.

2. Algemene tolerantierichtlijnen per materiaal

De onderstaande tabel biedt een praktische referentie voor lineaire toleranties (± mm) gebaseerd op typische industriële capaciteiten. Let op het duidelijke verschil tussen amorfe harsen (zoals ABS) en semi-kristallijne harsen (zoals PP).

| Material | Krimp | Commerciële tolerantie (± mm) | Fijne tolerantie (± mm) |

|---|---|---|---|

| ABS | Laag | $0,20$ | $0,05 - 0,10$ |

| Polycarbonaat (PC) | Laag | $0,20$ | $0,05 - 0,10$ |

| Acryl (PMMA) | Laag | $0,20$ | $0,05 - 0,10$ |

| Nylon (PA6) | Hoog | $0,30$ | $0,15$ |

| Polypropyleen (PP) | Hoog | $ 0,30 - 0,40 $ | $ 0,15 - 0,20 $ |

| Polyethyleen (HDPE) | Hoog | $ 0,30 - 0,40 $ | $0,20$ |

| TPU/rubber | Zeer hoog | $0,50$ | $0,25$ |

Opmerking: Deze waarden zijn schattingen voor kleine tot middelgrote elementen (bijvoorbeeld 25 mm tot 50 mm). Naarmate onderdelen groter worden, moeten deze tolerantiebanden groter worden.

3. Kritische versus niet-kritische dimensies

Een van de meest voorkomende fouten bij het ontwerpen van onderdelen is het toepassen van een ‘algemene tolerantie’ (bijvoorbeeld ‘Alle toleranties ± 0,1 mm’) op de gehele tekening. Dit drijft de schimmelkosten onnodig op.

Effectieve tolerantie verdeelt dimensies in twee categorieën:

-

Kritieke afmetingen (CtF - Kritiek voor functie):

Dit zijn kenmerken die samenwerken met andere onderdelen: klikpassingen, lagergaten of afdichtingsoppervlakken. Deze vereisen Fijne toleranties . Deze moet je expliciet identificeren op de 2D-tekening (vaak gemarkeerd met een symbool zoals een ruit of ovaal). -

Niet-kritische/referentieafmetingen:

Dit zijn esthetische oppervlakken, ribben of buitencontouren die andere componenten niet raken. Deze zouden moeten gebruiken Commerciële toleranties . Door deze toleranties te versoepelen, kan de vormer zijn procescontrole richten op de weinige dimensies die er echt toe doen.

Ontwerpen voor toleranties

De strijd om nauwe toleranties wordt vaak gewonnen of verloren op het CAD-scherm van de ontwerper, lang voordat de mal wordt gesneden. Een ontwerp dat het spuitgietproces bestrijdt, zal nooit consistente afmetingen hebben, hoe nauwkeurig de matrijs ook is.

Hier volgen de best practices voor het ontwerpen van onderdelen die van nature hun toleranties behouden.

1. De “Steel Safe” (metaalveilige) strategie

Dit is het meest kritische concept voor het beheren van toleranties in een nieuwe mal.

Omdat plastische krimp een schatting is en geen garantie, mag u de mal nooit op maat snijden exact nominale afmeting onmiddellijk. Ontwerp de mal in plaats daarvan zo dat u later metaal kunt verwijderen om de tolerantie in te stellen. Het is gemakkelijk om metaal uit een mal te verwijderen (slijpen/EDM), maar erg moeilijk en duur om het weer toe te voegen (lassen).

- Voor gaten (kernen): Ontwerp de metalen pin lichtjes in de mal groter . Dit maakt het plastic gat kleiner . Als het gat te krap is, kunt u de pin naar beneden bewerken om het gat te openen.

- Voor buitenmuren (holtes): Snijd de metalen holte iets af kleiner . Dit maakt het plastic deel kleiner . Als het onderdeel te klein is, kun je de spouwmuren slijpen om het onderdeel groter te maken.

2. Diepgangshoeken en maatmetingen

Diepgangshoeken (taps) zijn verplicht om het onderdeel zonder slepen uit de mal te laten komen. De diepgang bemoeilijkt de toleranties echter omdat een taps toelopende muur geen enkele afmeting heeft: deze verandert van onder naar boven.

- Het conflict: Als u een breedte van 20 mm ± 0,1 opgeeft, maar de muur heeft een diepgang van 2°, kan de breedte onderaan 20,0 mm en bovenaan 20,5 mm zijn.

- De oplossing: U moet opgeven waar de tolerantie is van toepassing.

- “Meten bij grote diameter”: Meestal het breedste punt.

- “Meten bij de wortel”: De basis van de functie.

- Normaal gesproken heb je er minimaal nodig 0,5° tot 1° van ontwerp voor standaardfuncties, en 3° of meer voor gestructureerde oppervlakken.

3. Ribben, bazen en zinksporen

Kenmerken zoals ribben (voor sterkte) en nokken (voor het inbrengen van schroeven) zijn veelvoorkomende bronnen van tolerantiefouten, met name “profiel”- of “vlakheids”-fouten.

Als een ribbe te dik is op de plaats waar hij de hoofdmuur raakt, houdt hij warmte vast. Terwijl dat dikke kruispunt afkoelt, trekt het het buitenoppervlak naar binnen, waardoor een Zink Mark (een depressie).

- Tolerantie-impact: Een zinkmarkering vernietigt de vlakheidstolerantie van het oppervlak.

- De regel: De dikte van een rib mag niet meer zijn dan 60% van de nominale wanddikte.

4. GD&T: voorbij lineaire toleranties

Voor complexe onderdelen zijn eenvoudige lineaire toleranties (± mm) vaak onvoldoende. Plastic onderdelen zijn flexibel en kunnen kromtrekken, wat betekent dat ze wellicht de juiste zijn maat maar het verkeerde vorm .

- Vlakheid: Cruciaal voor het afdichten van oppervlakken. Omdat kunststoffen kromtrekken, is het extreem moeilijk om een vlakheid van 0,05 mm over een groot oppervlak te bereiken.

- Concentriciteit: Cruciaal voor tandwielen of roterende onderdelen.

- Positionele tolerantie: Zorgt ervoor dat een schroefnaaf zich op de juiste locatie bevindt ten opzichte van de uitlijningspinnen, wat nuttiger is dan het meten van de afstand vanaf de rand van het onderdeel.

Pro-tip: Vermijd het specificeren van nauwe vlakheidstoleranties op grote, niet-ondersteunde kunststofoppervlakken. Als je een vlak oppervlak nodig hebt, voeg dan structurele ribben eronder toe om het te verstevigen tegen kromtrekken.

Veelvoorkomende spuitgietdefecten gerelateerd aan toleranties

Wanneer een onderdeel niet aan de tolerantie voldoet, komt dat zelden doordat de machine ‘gewoon verkeerd heeft geraden’. Tolerantiefouten zijn bijna altijd het gevolg van specifieke, identificeerbare vormfouten. Het begrijpen van deze defecten is de sleutel tot het oplossen van dimensionale problemen.

1. Vervorming (het “Potato Chip”-effect)

Warpage is de meest voorkomende vijand van Geometrische dimensionering en toleranties (GD&T) , specifiek vlakheid en profiel.

- De oorzaak: Kromtrekken ontstaat wanneer verschillende delen van het gegoten onderdeel met verschillende snelheden krimpen. Dit wordt meestal veroorzaakt door:

- Niet-uniforme wanddikte: Dikke delen blijven langer warm dan dunne delen.

- Ongelijkmatige koeling: Als de ene helft van de mal 40 is °C en de andere is 60 °C , zal het onderdeel tijdens het afkoelen naar de warmere kant buigen.

- Tolerantie-impact: Een onderdeel kan de juiste lengte en breedte hebben, maar als het 2 mm gebogen is, past het niet op een vlak oppervlak. Dit maakt het vasthouden van nauwe vlakheidstoleranties (bijvoorbeeld 0,1 mm) uiterst moeilijk voor grote, vlakke onderdelen.

2. Onvoorspelbare krimp

Elk plastic krimpt, maar variatie krimp is wat toleranties doodt.

- De oorzaak: De krimp wordt veroorzaakt door de dichtheid van het verpakte plastic. Als de “houddruk” (inpakfase) van shot tot shot varieert, of als de poort bij sommige cycli te vroeg bevriest, verandert de hoeveelheid plastic in de matrijsholte.

- Tolerantie-impact: Dit leidt tot fouten in de lineaire afmetingen. Het ene deel kan 100,0 mm zijn (perfect), en het volgende deel kan 99,8 mm zijn, omdat de pakdruk iets is gedaald.

- Anisotropie: Met vezels gevulde materialen (zoals glasgevuld nylon) krimpen veel minder in de stromingsrichting dan in dwarsstroming. Als de matrijsontwerper geen rekening heeft gehouden met deze richting, zal het onderdeel ovaal zijn in plaats van rond.

3. Zinksporen

Een zinkmarkering is een kleine inzinking of kuiltje in het oppervlak van een onderdeel.

- De oorzaak: Het treedt op wanneer de buitenhuid van het onderdeel afkoelt en stolt, maar de binnenkern gesmolten blijft. Terwijl de binnenkern afkoelt en krimpt, trekt deze de buitenhuid naar binnen. Dit gebeurt meestal op dikke kruispunten, zoals waar een ribbe of nok een muur raakt.

- Tolerantie-impact: Hoewel ze vaak als een cosmetisch defect worden beschouwd, zijn zinksporen een tolerantieramp voor afdichtingsoppervlakken. Als een O-ringgroef een verzinkingsmarkering heeft, verandert de diepte van de groef plaatselijk, waardoor een lekpad ontstaat.

4. Dimensionale instabiliteit (na het vormen)

Soms is het onderdeel perfect als het de fabriek verlaat, maar voldoet het niet aan de tolerantie als het bij de klant aankomt.

- Hygroscopische materialen: Kunststof zoals Nylon (PA) vocht uit de lucht opnemen. Terwijl ze water opnemen, zwellen ze op. Een droog nylon onderdeel kan met 0,5% tot 1,0% groeien nadat het een paar weken aan vocht is blootgesteld.

- Dermische uitzetting: Kunststoffen hebben een hoge thermische uitzettingscoëfficiënt (CTE). Een tolerantiecontrole uitgevoerd in een koelmagazijn kan andere resultaten opleveren dan een controle uitgevoerd in een warme assemblagefabriek.

- Stress-ontspanning: Als een onderdeel met hoge interne spanning wordt uitgeworpen (als gevolg van snelle afkoeling), kan het in de loop van 24 tot 48 uur langzaam kromtrekken terwijl de moleculen ontspannen in hun natuurlijke staat.

Optimalisatie van het spuitgietproces voor nauwe toleranties

Het bereiken van nauwe toleranties gaat niet alleen over het bouwen van een precieze mal; het gaat om het tot stand brengen van een stabiel, herhaalbaar proces. Als de productieomstandigheden fluctueren, ook al is het maar een klein beetje, zullen de afmetingen van de onderdelen afwijken.

Hier leest u hoe topvormers het proces optimaliseren om precisietoleranties te behouden.

1. Wetenschappelijk vormen (ontkoppeld vormen)

De ‘old school’-manier van gieten hield in dat de mal zo snel mogelijk werd gevuld totdat deze vol was, waarbij vaak gebruik werd gemaakt van één continue drukinstelling. Dit is inconsistent.

Moderne precisievormers gebruiken Wetenschappelijk vormen (vaak ontkoppeld gieten genoemd). Deze techniek verdeelt het gietproces in twee verschillende fasen om maximale controle te krijgen:

- Fase 1 (snelheidsregeling): De mal wordt gevuld tot een capaciteit van ongeveer 95-98% met behulp van snelheidsregeling. Dit gebeurt snel, zodat het materiaal niet voortijdig bevriest.

- Fase 2 (drukcontrole): De machine schakelt over naar drukregeling om de laatste 2-5% van de caviteit te “verpakken”. Deze verpakkingsfase compenseert de krimp.

Waarom dit toleranties helpt: Door deze fasen te ontkoppelen, kan de vormer precies bepalen hoeveel plastic er bij elke opname in de mal wordt verpakt, waardoor variaties in de dichtheid die schommelingen in de afmetingen veroorzaken, worden geëlimineerd.

2. Materiaalbehandeling en drogen

Met nat materiaal kunt u geen precisieonderdelen vormen.

Veel technische harsen (Nylon, PC, PET, ABS) zijn dat wel hygroscopisch , wat betekent dat ze vocht uit de lucht absorberen. Als nat plastic wordt gesmolten, verandert het water in stoom, waardoor er holtes ontstaan en de moleculaire ketens van het plastic worden afgebroken.

- Het resultaat: Het plastic wordt minder stroperig (vloeibaarder), waardoor de mal te vol wordt of gaat flitsen, waardoor de afmetingen veranderen.

- De oplossing: Precisievormers gebruiken Droogmiddeldrogers om vocht te verwijderen tot een specifiek dauwpunt (bijvoorbeeld -40°C) voordat het materiaal ooit de machine binnengaat.

3. Geavanceerde procescontroles

Voor tolerantieklassen “Fijn” of “Precisie” zijn standaard machinebedieningen mogelijk niet voldoende. Er worden geavanceerde technologieën gebruikt om de omgeving in de mal zelf te monitoren.

-

In-mold holtedruksensoren:

In plaats van te vertrouwen op de manometer van de machine (die zich ver van de mal bevindt), worden sensoren direct in de malholte geplaatst. Ze vertellen de machine precies wanneer de matrijs vol is en wanneer er van vullen naar verpakken moet worden overgeschakeld. Hierdoor kan de machine zichzelf in realtime aanpassen als de materiaalviscositeit enigszins verandert. -

Conformele koeling:

Standaardmallen gebruiken recht geboorde waterleidingen voor koeling, waardoor er in complexe ruimtes ‘hotspots’ kunnen ontstaan. Conformele koeling maakt gebruik van 3D-geprinte metalen inzetstukken om koelkanalen te creëren die krommen en draaien om de exacte vorm van het onderdeel te volgen.- Voordeel: Dit zorgt ervoor dat elke millimeter van het onderdeel met exact dezelfde snelheid afkoelt, waardoor kromtrekken vrijwel wordt geëlimineerd en nauwe toleranties worden gegarandeerd.

4. Gereedschapsonderhoud en kalibratie

Een mal is een bewegende machine die na verloop van tijd verslijt.

- Ventilatie reinigen: Terwijl lucht uit de mal ontsnapt, laat het residu achter in de ventilatieopeningen. Als de ventilatieopeningen verstopt raken, komt er lucht vast te zitten, waardoor er tegendruk ontstaat waardoor het plastic het detail niet volledig kan vullen. Dit leidt tot “korte shots” (ondermaatse onderdelen).

- Slijtage van scheidingslijnen: Gedurende duizenden cycli kunnen de stalen randen die de mal afdichten verslijten, wat leidt tot “flitsen” (overtollig plastic sijpelt naar buiten). Flash voegt dikte toe aan het onderdeel, waardoor de afmetingen over de scheidingslijn afwijken.

Optimalisatie van het spuitgietproces voor nauwe toleranties

Het bereiken van nauwe toleranties gaat niet alleen over het bouwen van een precieze mal; het gaat om het tot stand brengen van een stabiel, herhaalbaar proces. Als de productieomstandigheden fluctueren, ook al is het maar een klein beetje, zullen de afmetingen van de onderdelen afwijken.

Hier leest u hoe topvormers het proces optimaliseren om precisietoleranties te behouden.

1. Wetenschappelijk vormen (ontkoppeld vormen)

De ‘old school’-manier van gieten hield in dat de mal zo snel mogelijk werd gevuld totdat deze vol was, waarbij vaak gebruik werd gemaakt van één continue drukinstelling. Dit is inconsistent.

Moderne precisievormers gebruiken Wetenschappelijk vormen (vaak ontkoppeld gieten genoemd). Deze techniek verdeelt het gietproces in twee verschillende fasen om maximale controle te krijgen:

- Fase 1 (snelheidsregeling): De mal wordt gevuld tot een capaciteit van ongeveer 95-98% met behulp van snelheidsregeling. Dit gebeurt snel, zodat het materiaal niet voortijdig bevriest.

- Fase 2 (drukcontrole): De machine schakelt over naar drukregeling om de laatste 2-5% van de caviteit te “verpakken”. Deze verpakkingsfase compenseert de krimp.

Waarom dit toleranties helpt: Door deze fasen te ontkoppelen, kan de vormer precies bepalen hoeveel plastic er bij elke opname in de mal wordt verpakt, waardoor variaties in de dichtheid die schommelingen in de afmetingen veroorzaken, worden geëlimineerd.

2. Materiaalbehandeling en drogen

Met nat materiaal kunt u geen precisieonderdelen vormen.

Veel technische harsen (Nylon, PC, PET, ABS) zijn dat wel hygroscopisch , wat betekent dat ze vocht uit de lucht absorberen. Als nat plastic wordt gesmolten, verandert het water in stoom, waardoor er holtes ontstaan en de moleculaire ketens van het plastic worden afgebroken.

- Het resultaat: Het plastic wordt minder stroperig (vloeibaarder), waardoor de mal te vol wordt of gaat flitsen, waardoor de afmetingen veranderen.

- De oplossing: Precisievormers gebruiken Droogmiddeldrogers om vocht te verwijderen tot een specifiek dauwpunt (bijvoorbeeld -40°C) voordat het materiaal ooit de machine binnengaat.

3. Geavanceerde procescontroles

Voor tolerantieklassen “Fijn” of “Precisie” zijn standaard machinebedieningen mogelijk niet voldoende. Er worden geavanceerde technologieën gebruikt om de omgeving in de mal zelf te monitoren.

-

In-mold holtedruksensoren:

In plaats van te vertrouwen op de manometer van de machine (die zich ver van de mal bevindt), worden sensoren direct in de malholte geplaatst. Ze vertellen de machine precies wanneer de matrijs vol is en wanneer er van vullen naar verpakken moet worden overgeschakeld. Hierdoor kan de machine zichzelf in realtime aanpassen als de materiaalviscositeit enigszins verandert. -

Conformele koeling:

Standaardmallen gebruiken recht geboorde waterleidingen voor koeling, waardoor er in complexe ruimtes ‘hotspots’ kunnen ontstaan. Conformele koeling maakt gebruik van 3D-geprinte metalen inzetstukken om koelkanalen te creëren die krommen en draaien om de exacte vorm van het onderdeel te volgen.- Voordeel: Dit zorgt ervoor dat elke millimeter van het onderdeel met exact dezelfde snelheid afkoelt, waardoor kromtrekken vrijwel wordt geëlimineerd en nauwe toleranties worden gegarandeerd.

4. Gereedschapsonderhoud en kalibratie

Een mal is een bewegende machine die na verloop van tijd verslijt.

- Ventilatie reinigen: Terwijl lucht uit de mal ontsnapt, laat het residu achter in de ventilatieopeningen. Als de ventilatieopeningen verstopt raken, komt er lucht vast te zitten, waardoor er tegendruk ontstaat waardoor het plastic het detail niet volledig kan vullen. Dit leidt tot “korte shots” (ondermaatse onderdelen).

- Slijtage van scheidingslijnen: Gedurende duizenden cycli kunnen de stalen randen die de mal afdichten verslijten, wat leidt tot “flitsen” (overtollig plastic sijpelt naar buiten). Flash voegt dikte toe aan het onderdeel, waardoor de afmetingen over de scheidingslijn afwijken.

Toleranties meten en verifiëren

Het produceren van een onderdeel is slechts het halve werk; bewijzen dat het voldoet aan de technische specificaties is de andere helft. In sectoren met hoge precisie, zoals de medische sector en de automobielsector, is ‘het ziet er goed uit’ geen geldig kwaliteitscriterium.

Fabrikanten gebruiken een gelaagde benadering van metrologie (meting), afhankelijk van de tolerantieklasse en het kenmerktype.

1. Coördineren meetmachines (CMM's)

The CMM is de gouden standaard voor het verifiëren van spuitgegoten toleranties. Het maakt gebruik van een zeer gevoelige tastsonde om fysiek specifieke punten op het oppervlak van het onderdeel aan te raken en deze in 3D-ruimte in kaart te brengen.

- Beste voor: Kritische afmetingen met nauwe toleranties (bijv. ± 0,05 mm), gatdiameters en geometrische toleranties zoals vlakheid of evenwijdigheid.

- De beperking: Omdat er gebruik wordt gemaakt van een fysieke sonde, kan het traag zijn. Bij zeer zachte materialen (zoals TPE of rubber) kan de druk van de sonde zelf het onderdeel ook vervormen, waardoor onnauwkeurige metingen ontstaan.

2. Optische en visuele meetsystemen

Voor onderdelen die te klein, te flexibel of te complex zijn voor een tastsysteem, worden optische systemen gebruikt. Deze systemen maken gebruik van camera's met hoge resolutie en randdetectiesoftware om afmetingen te meten zonder het onderdeel fysiek aan te raken.

- Beste voor:

- Zachte/flexibele onderdelen: Het meten van een rubberen afdichting zonder deze te vervormen.

- Kleine details: Micro-molding-functies die onzichtbaar zijn voor het blote oog.

- Snelheid: Het onmiddellijk meten van meerdere dimensies in één enkele “momentopname” (bijvoorbeeld alle 4 de locaties van de gaten in één keer controleren).

3. Computertomografie (CT) scannen

Dit is het allernieuwste op het gebied van spuitgietmetrologie. CT-scans maken gebruik van röntgenstralen om een compleet 3D-model van het onderdeel te creëren, zowel van binnen als van buiten.

- Waarom het een gamechanger is:

- Interne verificatie: Het is de alleen niet-destructieve manier om interne kenmerken te meten, zoals de wanddikte van een hol onderdeel of de interne schroefdraad van een medische luer-connector.

- Defectdetectie: Het kan in het plastic kijken en verborgen holtes (luchtbellen) detecteren die het onderdeel verzwakken, zelfs als de buitenafmetingen perfect zijn.

- Gedeeltelijk-naar-CAD-overlay: De software legt het gescande 3D-model rechtstreeks op het originele CAD-bestand, waardoor een kleurenkaart (heatmap) ontstaat die direct laat zien waar het onderdeel te groot (rood) of te klein (blauw) is.

4. Functionele meting (Go/No-Go-armaturen)

Hoewel CMM's gegevens leveren, hoeft u soms alleen maar het volgende te weten: “Past het?”

Voor de productie van grote volumes bouwen vormgevers vaak op maat Controleer armaturen . Dit zijn nauwkeurig bewerkte metalen blokken of standaards die het passende deel nabootsen.

- Go/No-Go: Als het onderdeel in het armatuur past, gaat het door. Als dat niet het geval is, mislukt het.

- Snelheid: Hierdoor kunnen operators 100% van de onderdelen op de productielijn controleren onmiddellijk nadat ze uit de machine zijn geworpen, zodat een procesafwijking onmiddellijk wordt opgemerkt.

Kostenoverwegingen en tolerantieselectie

Er is een fundamentele regel in de productie: Precisie kost geld.

Het begrijpen van de relatie tussen tolerantiegrenzen en productiekosten is van cruciaal belang voor projectmanagers en ontwerpers. Een veelgemaakte fout is het toepassen van een algemene ‘strakke tolerantie’ op een hele tekening, waardoor de kosten van een mal onnodig kunnen verdubbelen of verdrievoudigen.

1. De relatie tussen tolerantie en kosten

De kosten voor het bereiken van tolerantie zijn niet lineair; het is exponentieel .

- Commerciële toleranties (± 0,1 mm - ± 0,3 mm): Deze worden bereikt met standaard CNC-bewerking en standaard vormcycli. Dit vertegenwoordigt de basiskosten.

- Precisietoleranties (± 0,05 mm): Om dit bereik te behouden, moet de matrijzenmaker langzamere EDM-processen (Electrical Discharge Machining) gebruiken, en staal van hogere kwaliteit, en moet de matrijzenmaker langzamere cyclustijden draaien om de thermische stabiliteit te garanderen.

- Ultraprecisie (± 0,01 mm): Dit vereist gespecialiseerde micro-vormapparatuur, klimaatgecontroleerde inspectiekamers en 100% onderdeleninspectie. De kosten kunnen zijn 5x tot 10x de basislijn.

2. Evenwicht tussen precisie en kosteneffectiviteit

Om het budget te optimaliseren zonder kwaliteit op te offeren, gebruikt u a “Op risico gebaseerde tolerantie” strategie:

- Identificeer kritische kenmerken (CtF): Ken nauwe toleranties toe alleen tot de kenmerken die er toe doen: kliksluitingen, lagerboringen en afdichtingsoppervlakken.

- Maak de rest los: Gebruik voor niet-kritieke kenmerken zoals ribben, dikte van de buitenwand of decoratieve oppervlakken de standaard commerciële toleranties. Dit geeft de vormer een breder “procesvenster” om goede onderdelen efficiënt te produceren.

Casestudies: voorbeelden uit de echte wereld

Laten we, om deze principes in actie te zien, eens kijken hoe verschillende industrieën toleranties benaderen.

Medische apparaten (hoge precisie)

- Toepassing: Een dosisaanpassingsknop op een insulinepen.

- Tolerantiestrategie: Vereist extreem nauwe toleranties (± 0,02 mm) op de interne tandwieltanden om te garanderen dat de juiste medicijndosis wordt toegediend.

- Afweging: Hoge matrijskosten en langzamere cyclustijden worden geaccepteerd omdat patiëntveiligheid de prioriteit heeft. Voor de stabiliteit worden materialen als PEEK of polycarbonaat gebruikt.

Auto-onderdelen (gemengde precisie)

- Toepassing: Een binnenpaneel van een autodeur.

- Tolerantiestrategie:

- Bevestigingsclips: Nauwe tolerantie om ervoor te zorgen dat het paneel zonder rammelen op het metalen frame klikt.

- Oppervlaktecontour: Lossere tolerantie op de grote plastic bochten. Door de flexibiliteit van het materiaal past het zich aan de carrosserie aan.

- Afweging: De nadruk ligt op “pasvorm en afwerking” in plaats van nauwkeurigheid op micronniveau.

Consumentenelektronica (cosmetische focus)

- Toepassing: Een tv-afstandsbedieningbehuizing.

- Tolerantiestrategie: De meest kritische tolerantie is de scheidingslijn passend tussen de bovenste en onderste helft. Als de tolerantie niet klopt, voelt de gebruiker een scherpe rand.

- Afweging: Ingenieurs concentreren zich op 'gap and flush'-toleranties in plaats van op interne maatprecisie.

Conclusie

Belangrijkste punten over spuitgiettoleranties

Spuitgieten is een complexe dans van hitte, druk en materiaalkunde. Hoewel ‘perfecte’ afmetingen theoretisch onmogelijk zijn, voorspelbaar dimensies zijn haalbaar met de juiste aanpak.

- Materiaal dicteert potentieel: U kunt op polypropyleen (hoge krimp) niet dezelfde tolerantie aanhouden als op polycarbonaat (lage krimp).

- Uitvoering “Staal Veilig”: Ontwerp de mal altijd zo dat metaalverwijdering mogelijk is. Het is de goedkoopste verzekering tegen tolerantiefouten.

- Procesbeheersing is koning: Een precieze mal is nutteloos zonder een stabiel proces. Technieken zoals Ontkoppeld gieten and Wetenschappelijk vormen zijn essentieel voor consistentie.

- Communiceer vroeg: Bij de meest succesvolle projecten wordt de vormer betrokken tijdens de ontwerpfase. Ze kunnen een tolerantieprobleem op een CAD-model opmerken lang voordat het staal wordt gesneden.

Toekomstige trends in precisieproductie

Terwijl industrieën als Micro-Fluidics en Wearable Tech groeien, verlegt de vraag naar precisie de grenzen van wat mogelijk is.

- Slimme mallen: Matrijzen uitgerust met AI-aangedreven sensoren die de injectiedruk in realtime automatisch aanpassen om materiaalvariaties te compenseren.

- Micro-vormen: De mogelijkheid om onderdelen te vormen die kleiner zijn dan een rijstkorrel met toleranties in de eencijferige microns (± 0,005 mm).

Door de grenzen en mogelijkheden van het spuitgietproces te begrijpen, kunnen ingenieurs onderdelen ontwerpen die niet alleen produceerbaar zijn, maar ook functioneel, kosteneffectief en van hoge kwaliteit.

Veelgestelde vragen (FAQ)

1. Wat is de standaardtolerantie voor spuitgieten?

Er bestaat niet één enkele ‘standaard’, maar de basislijn van de sector voor algemene commerciële toleranties is doorgaans ± 0,1 mm tot ± 0,25 mm voor kleine tot middelgrote onderdelen. Voor onderdelen met hoge precisie kunnen toleranties worden aangescherpt tot ± 0,05 mm , hoewel dit de kosten aanzienlijk verhoogt.

2. Welk kunststofmateriaal kent de kleinste toleranties?

Amorfe harsen met lage krimppercentages hebben de beste toleranties.

- Beste: Vloeibaar kristalpolymeer (LCP) , Polycarbonaat (PC) , ABS , en PEEK .

- Beter met vulstoffen: Toevoegen Glasvezel or Koolstofvezel op elk materiaal (zelfs nylon of PP) vermindert de krimp aanzienlijk en verbetert de tolerantiecontrole.

3. Waarom is mijn spuitgietonderdeel kleiner dan het ontwerp?

Dit komt waarschijnlijk door krimp . Alle kunststoffen krimpen als ze afkoelen. Als de matrijsontwerper de “krimpsnelheid” van uw specifieke materiaal niet nauwkeurig heeft berekend en de matrijs niet heeft opgeschaald om dit te compenseren, zal het laatste onderdeel te klein zijn. Het kan ook worden veroorzaakt door een lage verpakkingsdruk tijdens het gietproces.

4. Kan ik “Zero Tolerance” bereiken op het gebied van kunststof onderdelen?

Nee. “Nultolerantie” is fysiek onmogelijk in welk productieproces dan ook, vooral bij plastic. Kunststof is gevoelig voor temperatuur en vocht; een onderdeel gemeten in een koude kamer zal verschillen van een onderdeel gemeten in een warme kamer. U moet altijd een acceptabel bereik definiëren (bijvoorbeeld ± 0,02 mm).

5. Hoe repareer ik een kromgetrokken onderdeel dat buiten de tolerantie valt?

Vervorming wordt meestal veroorzaakt door ongelijkmatige koeling.

- Ontwerpoplossing: Zorg ervoor wanddikte is uniform . Het uitboren van dikke delen kan helpen.

- Procesoplossing: Pas de aan koeltijd of zorg ervoor dat de matrijstemperatuur consistent is aan zowel de holte- als de kernzijde.

- Gereedschapsreparatie: Toevoegen Conformele koeling kanalen naar de mal om hotspots aan te pakken.

6. Wat is het verschil tussen ISO2768 en ISO 20457?

- ISO 2768 is een algemene tolerantienorm die primair bedoeld is machinaal bewerkte metalen onderdelen . Het wordt vaak verkeerd toegepast op kunststoffen.

- ISO 20457 (voorheen DIN 16901) is de specifieke standaard voor spuitgegoten kunststof onderdelen , waarbij rekening wordt gehouden met vormvariabelen zoals krimp en elasticiteit. Voor kunststof onderdelen dient u altijd ISO 20457 te raadplegen.

7. Heeft de wanddikte invloed op de tolerantie?

Ja, aanzienlijk. Dikkere muren krimpen meer en zijn gevoelig voor krimp zinksporen and holtes . Inconsistente wanddikte veroorzaakt kromtrekken . Het uniform en relatief dun houden van muren (doorgaans 2 mm - 3 mm) is de beste manier om consistente afmetingen te garanderen.