Introductie

In de productiewereld is spuitgieten blijft de gouden stenaard voof het produceren van consistente, hoogwaardige kunststof onderdelen. De grootste toetredingsbarrière zijn echter meestal niet de kosten van de plastic hars, maar de kosten van de schimmel (of “gereedschap”) zelf.

Voof productontwerpers en ingenieurs is de ‘toolingstrategie’ vaak de meest kritische beslissing in de levenscyclus van een project. Het maken van de verkeerde keuze kan leiden tot duizenden dollars aan verspild budget of, omgekeerd, tot een mal die verslijt voordat u uw bestellingen uitvoert.

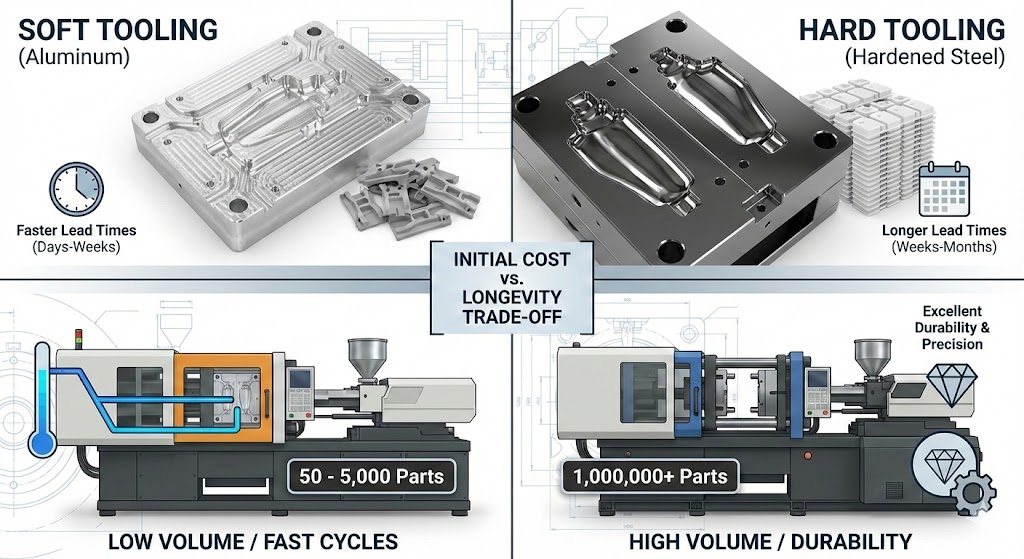

De industrie verdeelt de matrijzenbouw over het algemeen in twee categorieën: Zacht gereedschap and Hard gereedschap . Hoewel de namen een verschil in fysieke textuur impliceren, ligt het onderscheid feitelijk in de metallurgie, de bewerkingssnelheid en de levensduur van het malmateriaal.

In deze gids worden de technische en commerciële verschillen tussen deze twee benaderingen onderzocht, zodat u kunt beslissen welk traject het beste aansluit bij uw budget, tijdlijn en productievolume.

Wat is softtooling?

Zacht gereedschap verwijst over het algemeen naar mallen die zijn vervaardigd uit materialen die zachter en gemakkelijker te snijden zijn dan traditioneel gereedschapsstaal. Het is de dominante methode voor prototyping, brugproductie en productieruns in kleine volumes (doorgaans 50 tot 5.000 onderdelen).

Het is belangrijk om te verduidelijken dat ‘zacht’ niet betekent dat de mal net zo buigzaam is als rubber. Het is bijna altijd gemaakt van metaal, maar metaal dat de extreme hardheid van warmtebehandeld staal mist.

Gemeenschappelijke materialen

- Aluminium legeringen: Het meest voorkomende materiaal voor zacht gereedschap is aluminium. Hoogwaardige legeringen zoals Aluminium 7075 or QC-10 worden vaak gebruikt omdat ze een hoge sterkte en uitstekende bewerkbaarheid bieden.

- Milde staalsoorten: Af en toe worden niet-geharde staalsoorten van lagere kwaliteit gebruikt voor zacht gereedschap, hoewel aluminium de voorkeur heeft vanwege zijn koelende eigenschappen.

- 3D-geprinte composieten: In zeer specifieke gevallen met ultrakleine volumes worden 3D-geprinte polymeermallen gebruikt, hoewel deze zeer snel verslechteren.

Voordelen van zacht gereedschap

- Lagere initiële kosten: Aluminium is veel gemakkelijker te bewerken dan staal. Het zorgt voor minder slijtage aan CNC-frezen en kan met veel hogere snelheden worden bewerkt. Dit kan de initiële gereedschapskosten verlagen 30% tot 50% vergeleken met hard gereedschap.

- Snellere doorlooptijden: Omdat het materiaal zachter is en geen warmtebehandeling na de bewerking vereist, kunnen zachte gereedschappen vaak al klaar zijn 1–2 weken , vergeleken met 4–8 weken voor hard gereedschap.

- Superieure thermische geleidbaarheid: Dit is een technisch voordeel dat vaak over het hoofd wordt gezien. Aluminium brengt warmte over 5x sneller dan gereedschapsstaal. Hierdoor kan het plastic sneller afkoelen en stollen, waardoor de cyclustijden aanzienlijk worden verkort en mogelijk de prijs van de onderdelen wordt verlaagd.

- Gemak van wijziging: Als er een ontwerpwijziging nodig is, is het gemakkelijker om bestaand aluminium weg te werken om een dimensie te openen dan om gehard staal aan te passen.

Nadelen van zacht gereedschap

- Beperkte standtijd: Aluminium is gevoelig voor erosie door met glas gevulde kunststoffen en slijtage door de klemkracht van de machine. Zacht gereedschap gaat doorgaans 1.000 tot 10.000 cycli mee voordat de afmetingen gaan afwijken of flitsen (overtollig plastic).

- Beperkingen oppervlakteafwerking: Zacht gereedschap cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Breekbare scheidingslijnen: De randen waar de twee helften van de mal samenkomen, kunnen gemakkelijk rond worden of deuken, wat leidt tot cosmetische defecten aan het onderdeel.

Wat is hardtooling?

Moeilijk gereedschap creëert de werkpaarden van de productiewereld. Deze mallen zijn vervaardigd uit hoogwaardig staal en zijn bestand tegen miljoenen cycli, hoge temperaturen en schurende materialen. Dit is de standaard voor massaproductie.

Gemeenschappelijke materialen

- P20 staal: Een voorgehard gereedschapsstaal dat vaak wordt gebruikt voor “Klasse 102”-mallen. Het is duurzaam, maar niet zo bros als volledig gehard staal.

- H13 staal: De industriestandaard voor productie van grote volumes. Het is met hitte behandeld tot extreme hardheid (Rockwell C 48-52) om slijtage en thermische vermoeidheid te weerstaan.

- Roestvrij staal (420): Gebruikt wanneer corrosiebestendigheid nodig is, zoals bij het gieten van PVC of andere corrosieve kunststoffen.

Voordelen van hard gereedschap

- Hoge volumeduurzaamheid: Een goed onderhouden gereedschap van H13-staal kan lang meegaan 1 miljoen cycli zonder noemenswaardige slijtage.

- Strakke toleranties: Hard staal is stijf en vervormt niet onder de hoge injectiedrukken die nodig zijn voor complexe onderdelen. Dit zorgt voor een extreem nauwe maatnauwkeurigheid.

- Superieure oppervlakteafwerkingen: Moeilijk gereedschap is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Complexe acties: Moeilijk gereedschap is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Nadelen van hard gereedschap

- Hoge initiële investering: De grondstof is duur en voor het bewerken van gehard staal zijn vaak EDM (Electrical Discharge Machining) en lage CNC-snijsnelheden nodig. De kosten zijn aanzienlijk hoger dan die van zachte gereedschappen.

- Lange doorlooptijden: Tussen het voorbewerken, het ontlasten, de warmtebehandeling en het eindslijpen/polijsten zit vaak hard gereedschap 4 tot 12 weken voltooien.

- Moeilijk te wijzigen: Als een stalen gereedschap eenmaal is gehard, is het moeilijk om wijzigingen aan te brengen. Het vereist vaak lassen en opnieuw slijpen, wat “getuigesporen” op het gereedschap achterlaat en duur kan zijn.

Korte samenvatting: de afweging

| Functie | Zacht gereedschap (Aluminum) | Hard gereedschap (Steel) |

|---|---|---|

| Primair doel | Snelheid en lage kosten | Levensduur en precisie |

| Typisch volume | 50 – 5.000 onderdelen | 100.000 – 1.000.000 onderdelen |

| Doorlooptijd | Dagen tot weken | Weken tot maanden |

| Warmteoverdracht | Uitstekend (snelle cycli) | Matig (standaardcycli) |

Belangrijkste verschillen: een diepe duik

Hoewel de bovenstaande definities de algemene voor- en nadelen schetsen, is het begrijpen van de genuanceerde verschillen cruciaal voor het nemen van een weloverwogen productiebeslissing.

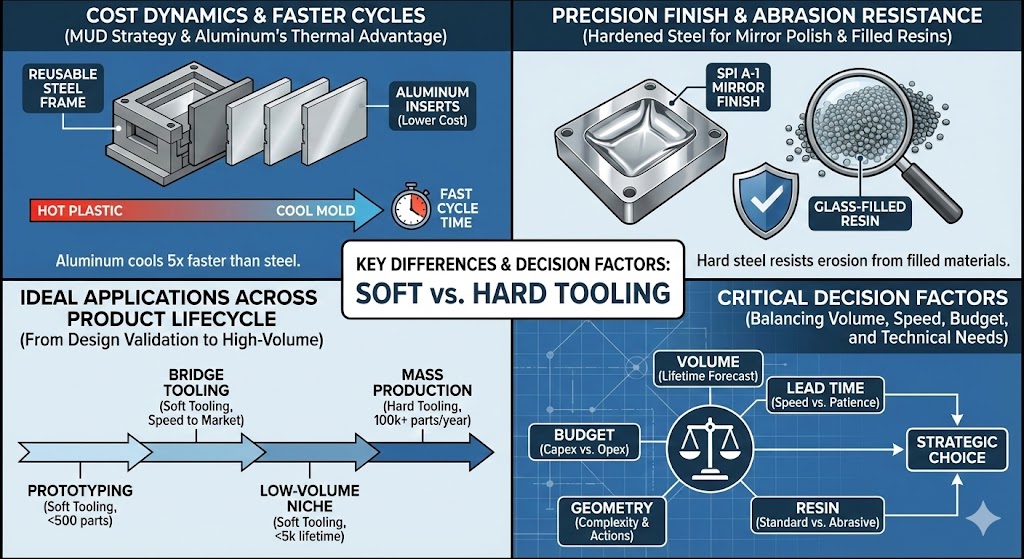

1. Kostendynamiek en de “MUD”-strategie

Het meest voor de hand liggende verschil zijn de initiële kosten. Zacht bewerken is aanzienlijk goedkoper omdat aluminium sneller wordt bewerkt en geen warmtebehandeling na de bewerking vereist. Bij hard gereedschap zijn dure staallegeringen, lagere bewerkingssnelheden en vaak complexe EDM-processen (Electrical Discharge Machining) nodig om kenmerken in gehard metaal te branden.

De kosten zijn echter niet altijd binair. Een gemeenschappelijke middenweg die in de industrie wordt gebruikt, is de Master Unit-matrijs (MUD) systeem.

- De strategie: Een vormer maakt gebruik van een universele, herbruikbare stalen vormbasis (frame) die in de machine blijft. Ze bewerken alleen kleinere “inserts” (de kern en holte die uw specifieke onderdeel vormen) uit zacht staal of aluminium.

- Het voordeel: U vermijdt te betalen voor de zware stalen basisstructuur, waardoor de instapkosten voor prototyping of bruggereedschappen aanzienlijk worden verlaagd, terwijl u nog steeds gebruik maakt van standaard vormmachines.

2. Cyclustijd en thermische geleidbaarheid

Dit is vaak de meest over het hoofd geziene differentiator. De snelheid waarmee je een onderdeel kunt produceren, hangt grotendeels af van hoe snel je het gesmolten plastic kunt afkoelen.

- Zacht gereedschap Advantage: Aluminium heeft een aanzienlijk hogere thermische geleidbaarheid dan staal. Het trekt de warmte veel sneller uit het plastic, waardoor het onderdeel sneller kan stollen. Voor een productierun van 5.000 onderdelen kan de snellere cyclustijd van een aluminium gereedschap soms de hogere initiële kosten compenseren in vergelijking met een zeer goedkoop stalen gereedschap.

- Hard gereedschap Reality: Staal houdt de warmte langer vast. Om snelle cyclustijden met hard gereedschap te bereiken, zijn vaak complexe, geboorde interne koelkanalen (“conforme koeling”) vereist, waardoor de gereedschapskosten verder stijgen.

3. Oppervlakteafwerking en nauwkeurigheid

Als uw onderdeel een spiegelachtige, optische afwerking vereist (SPI A-1 of A-2), harde tooling is verplicht .

- Aluminium is te zacht om lang hoogglans vast te houden; de uitwerpfase van de gietcyclus zal na een paar honderd schoten microscopisch krassen op het oppervlak veroorzaken, waardoor de glanzende afwerking wordt aangetast.

- Gehard staal is veerkrachtig genoeg om honderdduizenden cycli vlekkeloos te polijsten.

Op dezelfde manier heeft hard staal voor onderdelen die extreem nauwe toleranties vereisen (bijvoorbeeld ±0,001 inch) de voorkeur omdat het niet zal doorbuigen of buigen onder hoge injectiedrukken, waardoor consistente onderdeelafmetingen worden gegarandeerd.

4. Materiaalcompatibiliteit (schuurvermogen)

De plastic hars die u kiest, bepaalt welk gereedschap u nodig heeft. Standaard kunststoffen zoals polypropyleen (PP) of ABS zijn relatief zacht voor de mal.

Harsen van technische kwaliteit bevatten echter vaak additieven zoals glasvezels or minerale vulstoffen voor extra sterkte. Deze materialen werken als vloeibaar schuurpapier in de mal. Met glas gevuld nylon dat in een zacht aluminium gereedschap wordt geïnjecteerd, erodeert de poort en oppervlaktedetails snel, waardoor het gereedschap in minder dan 1.000 schoten wordt vernietigd. Om deze slijtage te weerstaan, is gehard H13-staal vereist.

Ideale toepassingen

Het kiezen van de juiste toolstrategie hangt volledig af van waar u zich bevindt in de levenscyclus van uw productontwikkeling.

Beste toepassingen voor zacht gereedschap (aluminium/zacht staal)

- Prototyping en ontwerpvalidatie: Wanneer u 50-200 onderdelen in het daadwerkelijke productiemateriaal nodig heeft om de pasvorm, vorm en functie te testen voordat u dure stalen gereedschappen gebruikt.

- Markttesten: Het produceren van een kleine batch om de interesse van consumenten op een beurs te peilen of voor een beperkte bèta-release.

- Brug gereedschap: Een cruciale strategie waarbij snel een softtool wordt gebouwd om onmiddellijk te beginnen met het leveren van onderdelen, terwijl wordt gewacht op de lange doorlooptijd van een hard tool met grote volumes die elders wordt gebouwd.

- Nicheproducten met een laag volume: Producten met een totale levensduurbehoefte van minder dan 5.000 eenheden waarbij de investering in hard gereedschap nooit vruchten zal afwerpen.

Beste toepassingen voor hard gereedschap (gehard staal)

- Massaproductie met hoog volume: Elk project waarvoor jaarlijks 100.000 tot miljoenen onderdelen nodig zijn (bijvoorbeeld consumentenelektronica, auto-onderdelen, flessendoppen).

- Schurende materialen: Onderdelen gemaakt van met glas of mineralen gevulde harsen die zacht gereedschap zouden opvreten.

- Hoge precisievereisten: Tandwielen, medische apparaten of elektronische connectoren waarbij maatvastheid over miljoenen cycli van cruciaal belang is.

- Hoge cosmetische vereisten: Onderdelen die een duurzame hoogglansafwerking of een ingewikkelde, consistente textuur vereisen.

Factoren waarmee u rekening moet houden bij het kiezen

Wanneer u voor de keuze tussen zachte en harde gereedschappen staat, evalueer uw project dan aan de hand van deze vijf kritische factoren.

1. Totaal productievolume (levensduur)

Dit is het primaire filter. Als uw verwachte levensduur minder dan 5.000 onderdelen bedraagt, begin dan met kijken naar softtools. Als het er meer dan 50.000 zijn, is hard gereedschap vrijwel zeker de juiste weg. Het grijze gebied daartussen vereist een diepere kostenanalyse.

2. Snelheid naar de markt (doorlooptijd)

Heeft u binnen drie weken onderdelen nodig om aan een cruciale lanceringsdeadline te voldoen, of heeft u drie maanden de tijd? Als snelheid voorop staat, is soft tooling de enige optie die snel resultaten kan opleveren. Hard tooling is een langzaam, doelbewust proces.

3. Budgetbeperkingen (Capex vs. Opex)

Bent u beperkt door initiële kapitaaluitgaven (Capex)? Soft tooling verlaagt de stickerprijs vooraf. Als u echter over het kapitaal beschikt, biedt hardtooling op de lange termijn een lagere stukprijs, waardoor de operationele uitgaven (Opex) afnemen.

4. Deelgeometrie en complexiteit

Hoewel beide methoden complexe geometrie aankunnen, is hard gereedschap beter geschikt voor ingewikkelde ‘acties’ in de mal, zoals complexe schuifregelaars, lifters voor ondersnijdingen en losschroefmechanismen voor onderdelen met schroefdraad. Deze bewegende onderdelen slijten snel als ze van zacht metaal zijn gemaakt.

5. Het harsmateriaal

Zoals hierboven vermeld, moet u, als uw materiaallijst 30% glasgevuld nylon vereist, budgetteren voor hard gereedschap, ongeacht uw volume. Het gebruik van zacht gereedschap voor schurende materialen is valse zuinigheid.

Kostenanalyse: zachte versus harde gereedschappen

De beslissing komt vaak neer op een wiskundig probleem: Totale eigendomskosten (TCO) . U moet de initiële ‘stickerprijs’ van de mal afwegen tegen de ‘stukprijs’ op de lange termijn van het onderdeel.

1. De ‘MUD Frame’-strategie (Pro Tip)

Voordat u naar de volledige kosten kijkt, moet u dit weten Master Unit-matrijs (MUD) inzetstukken.

In plaats van een volledig op maat gemaakte malbasis te kopen (die zwaar en duur is), kunt u een “MUD-inzetstuk” gebruiken. Dit is een standaardframe dat eigendom is van de vormer, waarin zij uw specifieke kern en holte schuiven.

- Kostenimpact: Dit kan uw initiële gereedschapskosten met tot 66% omdat u niet betaalt voor de structurele malbasis, alleen voor het vormgevingsgebied.

- Beste voor: Zowel zachte als harde gereedschapsstrategieën voor onderdelen kleiner dan 15 cm.

2. Hypothetische analyse: “De plastic behuizing”

Laten we eens kijken naar een realistisch scenario voor een standaard plastic behuizing (ongeveer 10 x 10 cm) om te zien waar het break-evenpunt ligt.

| Kosten variabel | Zacht gereedschap (Aluminum 7075) | Hard gereedschap (P20/H13 Steel) |

|---|---|---|

| Gereedschapsinvestering | $ 3.500 | $ 12.000 |

| Geschat. Levensduur gereedschap | 5.000 schoten | 250.000 schoten |

| Cyclustijd | 20 seconden (snel afkoelen) | 35 seconden (standaardkoeling) |

| Onderdeelprijs | $ 1,20 | $ 1,45 (bij laag volume) / $ 0,85 (bij hoog volume) |

De break-evenanalyse:

-

Bij 1.000 eenheden:

- Zacht gereedschap Total: $ 3.500 ($ 1,20 * 1.000) = $ 4.700

- Hard gereedschap Total: $ 12.000 ($ 1,45 * 1.000) = $ 13.450

- Winnaar: Zacht gereedschap door een aardverschuiving.

-

Bij 20.000 eenheden:

- Zacht gereedschap Total: Vereist 4 nieuwe mallen ($14.000) Onderdelen ($24.000) = $ 38.000

- Hard gereedschap Total: Eén mal ($12.000) Onderdelen ($17.000 @ bulktarief) = $ 29.000

- Winnaar: Hard gereedschap .

De les: Het “crossover-punt” gebeurt meestal tussen 5.000 en 10.000 eenheden . Als u van plan bent verder te schalen, wordt het dure stalen gereedschap de goedkopere optie.

Toekomstige trends in spuitgietgereedschappen

De binaire keuze tussen “aluminium versus staal” vervaagt naarmate de technologie vordert. Dit is wat het spel in 2025 en daarna zal veranderen.

1. Conformele koeling (de “interne aderen”)

Traditioneel worden koelkanalen in rechte lijnen door het staal geboord. Dit laat “hotspots” achter waar de boor niet kan komen.

- De innovatie: Gebruiken Direct metaallasersinteren (DMLS) (3D-metaalprinten) kunnen ingenieurs een stalen mal printen met koelkanalen die krommen en draaien binnen de malwand, waarbij de vorm van het onderdeel perfect wordt gevolgd.

- Het voordeel: Dit verkort de cyclustijden met 20% tot 40% en elimineert vrijwel kromtrekken.

2. Hybride gereedschap

Ontwerpers maken er steeds meer gebruik van hybride mallen . Ze gebruiken een standaard machinaal bewerkte stalen basis voor duurzaamheid, maar gebruiken 3D-geprinte stalen inzetstukken voor complexe functies die onmogelijk te bewerken zijn met een CNC-snijder. Dit combineert de precisie van AM (Additive Manufacturing) met de duurzaamheid van traditioneel gereedschap.

3. Slimme mallen (Industrie 4.0)

Hoogwaardige harde gereedschappen worden nu uitgerust met ingebouwde piëzo-elektrische sensoren. Deze sensoren monitoren de druk en temperatuur in de holte in realtime en passen de spuitgietmachine automatisch aan om defecten te voorkomen voordat ze zich voordoen.

Conclusie

Kiezen tussen zachte en harde gereedschappen gaat niet over ‘goed versus slecht’ – het gaat over risicobeheer .

- Kies zacht gereedschap (aluminium) als: U bevindt zich in de prototypefase, heeft binnen twee weken onderdelen nodig, heeft een strikt budget van minder dan $ 5.000, of uw totale marktvraag is onzeker. Het is het flexibele instappunt met een laag risico.

- Kies Hard gereedschap (staal) als: U beschikt over een gevalideerd ontwerp, hebt afwerkingen van optische kwaliteit nodig, bent bezig met het vormen van schurende, met glas gevulde materialen, of moet de levering van honderdduizenden eenheden garanderen. Het is de investering in stabiliteit en kwaliteit.

Laatste aanbeveling:

Als u het niet zeker weet, vraag dan uw productiepartner naar een “Bruggen bewerken” strategie. Begin met een goedkoop aluminium gereedschap om snel op de markt te komen. Gebruik de opbrengst van die eerste 5.000 onderdelen om de constructie van de permanente P20-stalen mal te financieren. Dit geeft u de snelheid van zacht gereedschap met de uiteindelijke levensduur van hard gereedschap.

Veelgestelde vragen (FAQ)

Vraag: Kan ik een zacht gereedschap later omzetten in een hard gereedschap?

EEN: Nee. Je kunt een aluminium mal niet ‘uitharden’ tot staal. Als u echter een MUD-systeem (Master Unit Die) gebruikt, kunt u de aluminium kern-/holte-inzetstukken vervangen door stalen exemplaren, terwijl u het originele malbasisframe behoudt, wat geld bespaart.

Vraag: Is zacht gereedschap altijd goedkoper dan hard gereedschap?

EEN: Over het algemeen wel. Zacht gereedschap is vooraf meestal 30-50% goedkoper. Als uw productievolume echter de 10.000 eenheden overschrijdt, zullen de kosten voor het vervangen van versleten zachte mallen het uiteindelijk duurder maken dan investeren in één duurzame harde mal.

Vraag: Kan ik zacht gereedschap gebruiken voor glasgevuld nylon?

EEN: Het wordt niet aanbevolen. Glasvezels zijn schurend en zullen de details van een aluminium mal zeer snel wegschrobben. Als u zacht gereedschap moet gebruiken voor schurende materialen, kunt u een zeer korte standtijd verwachten (vaak minder dan 500 onderdelen).

Vraag: Wat is het verschil in doorlooptijd?

EEN: Zacht gereedschap kan vaak binnen 1-2 weken worden bewerkt en klaar zijn voor de eerste opname (T1). Hard gereedschap vereist doorgaans 4-8 weken vanwege de warmtebehandeling, EDM (Electrical Discharge Machining) en polijsttijd.

Vraag: Heeft het gereedschapsmateriaal invloed op de kwaliteit van de plastic onderdelen?

EEN: Wat de afmetingen betreft, kan geen van beide nauwkeurige onderdelen produceren. Wat de afwerking betreft, is echter hard gereedschap vereist voor hoogglanzende, optisch heldere afwerkingen. Zacht gereedschap is beter geschikt voor matte of gestructureerde afwerkingen.

Verklarende woordenlijst met sleutelbegrippen

- Holte: De concave zijde van de mal die het buitenoppervlak van het onderdeel vormt (vaak de “A-zijde” genoemd).

- Kern: De bolle kant van de mal die het binnenoppervlak en structurele details vormt (vaak de “B-kant” genoemd).

- EDM (elektrische ontladingsbewerking): Een proces dat wordt gebruikt bij hardgereedschap waarbij een geladen elektrode een vorm in gehard staal brandt dat niet met traditionele boren kan worden gesneden.

- Flits: Defect waarbij overtollig plastic uit de scheidingslijn van de mal lekt. Dit gebeurt vaak als zacht gereedschap begint te verslijten.

- Warmtebehandeling: Het proces waarbij staal wordt verwarmd en gekoeld om de fysieke eigenschappen ervan te veranderen, waardoor het harder en duurzamer wordt (essentieel voor hard gereedschap).

- Schot: Een enkele cyclus van de spuitgietmachine.

- T1: De “Test 1”-monsters – de allereerste onderdelen die door een nieuwe mal zijn geproduceerd om het ontwerp te verifiëren.