Warmpage is een van de meest voorkomende kwaliteitsdefecten in spuitgieten , voortkomend uit complexe factoren zoals materiaaleigenschappen, schimmelontwerp, procesparameters en nabewerking.

1. Procesparameteroptimalisatie

Temperatuurregeling

Uniforme schimmeltemperatuur: temperatuurverschillen tussen schimmelhelften kunnen ongelijke koeling en restspanning veroorzaken. Gebruik temperatuursensoren om een temperatuurverschil binnen ± 3 ° C te bewaken en te handhaven.

Smelttemperatuuraanpassing: overmatige smelttemperatuur verhoogt de thermische expansie. Stel smelttemperaturen in op basis van de glasovergangstemperatuur van het materiaal (TG). PC ABS moet bijvoorbeeld worden verwerkt bij 240-280 ° C.

Druk- en timingaanpassingen

Houddrukoptimalisatie: de houddruk heeft de krimp aanzienlijk beïnvloed. Voor PP -materialen is het vasthouden van druk voor ~ 40% van de warpage. Gebruik een tweefasige houdstrategie: hoge initiële druk om te compenseren voor krimp, gevolgd door lage druk om restspanning te minimaliseren.

Verlengde koeltijd: onvoldoende koeling leidt tot krimp na de demonering. Bepaal kritische koeltijden experimenteel en voeg een buffer van 10-15% toe.

Injectiesnelheid en stroombalans

Gesegmenteerde injectiecontrole: snelle injectie vermindert voortijdige koeling, maar vereist stroombalans om kromtrekken te voorkomen. Gebruik schimmelstroomanalyse (bijv. Moldflow) om injectiesnelheidscurves te simuleren en te optimaliseren.

Overloopputten: voeg overstroomputten toe aan stroom eindpunten om de vuldruk te balanceren en door de doorstroming geïnduceerde kring te verminderen.

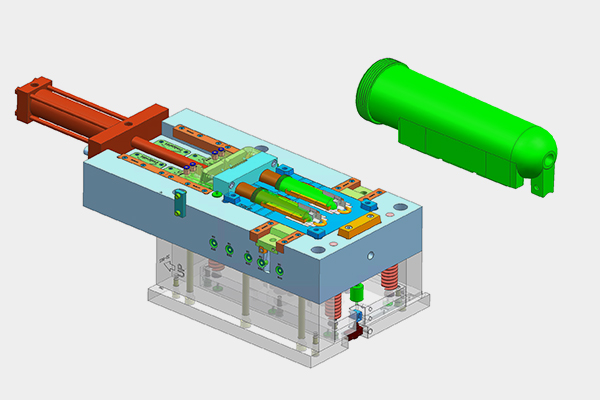

2. Verbeteringen van schimmelontwerp

Optimalisatie van het koortsysteem

Poortpositionering: plaats poorten aan het ene uiteinde van het onderdeel om de effecten van "fonteinstroom" te verminderen (bijv. U-vormige deelvermacht). Gebruik voor symmetrische onderdelen multi-point evenwichtige poorten.

Runner-formaat: verhoog de dwarsdoorsneden van de loper om de stroomweerstand te verminderen, vooral voor materialen met een hoge viscositeit (bijv. PA GF). De hoofdloper -diameter moet meer dan 1,5x de maximale wanddikte van het onderdeel overschrijden.

Koelsysteeminnovaties

Conforme koelkanalen: gebruik 3D-geprinte conforme kanalen om uniforme koeling in complexe geometrieën te bereiken, waardoor temperatuurverschillen met> 50%worden verminderd.

Dynamische schimmeltemperatuurregeling: implementeer gelokaliseerde verwarmings-/koelmodules om de vormtemperatuur dynamisch aan te passen (bijv. Snelle verwarming in dunwandige gebieden om schuifspanning te verminderen).

Structurele stijfheidsverbetering

Hoogsterkte schimmelmaterialen: gebruik legeringsstaals (bijv. H13, S136) en verhoog de dikke muurdikte (≥50 mm) om de elastische vervorming onder hoge druk te weerstaan.

Versterkte ondersteuningsstructuren: voeg ribben toe of ondersteuningspijlers in kritieke gebieden (bijv. Afscheeldlijnen, schuifregelaars), het verbeteren van de stijfheid met 30-50%.

3. Materiaalselectie en aanpassing

Materialen met lage versterken

Versterkte materialen: additieven van glasvezel (GF) of koolstofvezel (CF) verminderen de krimp. PA6 30%GF vertoont bijvoorbeeld longitudinale krimp van 0,3-0,5%.

Polymeermengsels: melanges zoals PP/EPDM of ABS/PC -balans Anisotrope krimp, waardoor de warpage met 20-40%wordt verminderd.

Bio-gebaseerde en gerecyclede materialen

Bio-gebaseerde kunststoffen: PLA of PHA vertonen 10-15% lagere krimp dan conventionele materialen, geschikt voor toepassingen met een lage stress zoals voedselverpakkingen.

Gerecycled materiaal voorbehandeling: pas kristalliniteit en droog gerecycled PET aan (vocht ≤0,02%) aan om door afbraak geïnduceerde dimensionale instabiliteit te verminderen.

4. Geavanceerde procestechnologieën

AI-aangedreven optimalisatie

Algoritmen voor machine learning: gebruik genetische algoritmen voor multi-objectieve optimalisatie van houddruk en koeltijd, waardoor de efficiëntie met 5x wordt verbeterd ten opzichte van proef- en ere-methoden.

Stressvisualisatie: Pas foto -elasticiteit of digitale beeldcorrelatie (DIC) toe om resterende stress en aanpassingen van de leidingen in kaart te brengen.

Variabele technieken voor schimmeltemperatuur

Snelle warmtecyclusvorming (RHCM): verhoog de vormtemperatuur boven Tg (bijv. 120 ° C) tijdens vulling en koel vervolgens snel af tot 50 ° C na de houding om stromingsmarkeringen en warpage te elimineren.

Gelokaliseerde temperatuurregeling: verwarm selectief dikke secties om te compenseren voor krimpverschillen.

5. Nutverwerking en inspectie

Correctie na de toename

Thermische gloeien: warmteonderdelen op 80-100 ° C gedurende 2-4 uur om restspanning te verlichten, waardoor de kring met 30-50%wordt verminderd.

Mechanische rechttrekken: breng omgekeerde belastingen (bijvoorbeeld armaturen) aan op vervormde onderdelen, geschikt voor lage-TG-materialen zoals PE en PP.

Realtime monitoring en feedback

In-line warpage-detectie: gebruik laserscannen of optische systemen om kromtrekken te meten en te vergelijken met CAE-voorspellingen voor gesloten-luscontrole.

SPC -procescontrole: Pas Six Sigma (DMAIC) toe om defectpercentages bij te houden, waardoor kromtrekken in kritieke controlepunten (CP's) worden geïntegreerd om defecten te beperken tot ≤3%.

6. Casestudy's

Case 1: Automotive frontbeugel U-vormig deel Warpage

Probleem: 1,2 mm warpage aan niet -ondersteunde uiteinden vanwege een open structuur.

Oplossingen:

Verwijderde poort van midden naar één uiteinde tweetraps houddruk (80mpa initiële, afnemend met 5MPa/s).

Conforme koelkanalen toegevoegd, waardoor het temperatuurverschil van 15 ° C tot 5 ° C wordt verminderd.

Geschakeld naar PA66 30%GF, waardoor de krimp van 1,2%naar 0,4%werd verlaagd.

Resultaat: Warmage gereduceerd tot 0,3 mm (binnen ± 0,5 mm tolerantie).

Case 2: smartphone achteromslag dunne muur warpage

Probleem: 0,5 mm warpage in 0,8 mm dikke pc ABS-cover vanwege korte opnamen.

Oplossingen:

Geoptimaliseerde riblay -out via schimmelstroomanalyse, waardoor de stroombalans met 90%wordt verbeterd.

Aangebrachte dynamische schimmeltemperatuur (110 ° C tijdens vulling, 60 ° C tijdens het koelen).

Aangepaste parameters: vultijd verlaagd van 1,2S tot 0,8S, waardoor de druk ingesteld op 60MPa.

Resultaat: Warmage verlaagd tot 0,1 mm, de opbrengst nam toe van 75% tot 95%.

Samenvatting

Het oplossen van spuitgietwending vereist een holistische "materiaalprocess-mold-inspectie" -benadering:

Materiaal: prioriteit geven aan lage-shrinkage, materialen met een hoge rigiditeit met mengsels of versterkingen.

Proces: optimaliseer parameters met behulp van AI en variabele schimmeltemperaturen om restspanning te minimaliseren.

Schimmel: implementeer conforme koeling en gebalanceerde poorten terwijl de structurele stijfheid wordt verbeterd.

Inspectie: goederen realtime monitoring en statistische procescontrole voor snelle defectbeperking.

Door deze strategieën te synergieren, kunnen fabrikanten systematisch aanspreken, de precisie verbeteren en voldoen aan strikte vereisten in automotive, elektronica en andere hoogwaardige industrieën.