Injectie:

In de injectiefase wordt het materiaal - vaak plastic in het geval van de meeste spuitgietprocessen - eerst gevoerd in een verwarmde loop, waar het wordt gesmolten en in een vloeistof wordt veranderd. Het materiaal wordt vervolgens door een mondstuk in de schimmelholte gedwongen, met behulp van een schroef- of plunjermechanisme dat hoge druk uitoefent. De hoge druk zorgt ervoor dat het gesmolten materiaal volledig in elk detail van de mal stroomt en het volledig vult.

De snelheid en druk waarmee het materiaal wordt geïnjecteerd, zijn belangrijke factoren die de kwaliteit van het afgewerkte deel beïnvloeden, omdat te weinig druk kan leiden tot onvolledige malvulling, terwijl te veel druk defecten zoals flits of kromtrekken kan veroorzaken. Zodra het materiaal de holte vult, kan de mal doorgaan naar de koelfase.

Koeling:

De koelfase is cruciaal omdat het de uiteindelijke vorm, sterkte en het uiterlijk van het gevormde deel bepaalt. Nadat de mal is gevuld met het gesmolten materiaal, heeft deze tijd nodig om te koelen en te stollen voordat het onderdeel kan worden uitgeworpen. De koeltijd varieert afhankelijk van verschillende factoren:

Materiaaltype: Verschillende materialen hebben verschillende koelsnelheden. Bijvoorbeeld, thermoplastics zoals polyethyleen koelen sneller sneller dan thermosets zoals fenolische harsen. Materialen met hogere thermische geleidbaarheid neigen ook sneller af.

Deeldikte: dikkere delen duren langer om af te koelen omdat de warmte verder van het midden van het onderdeel naar het buitenoppervlak moet reizen. Dunnere delen zullen sneller afkoelen.

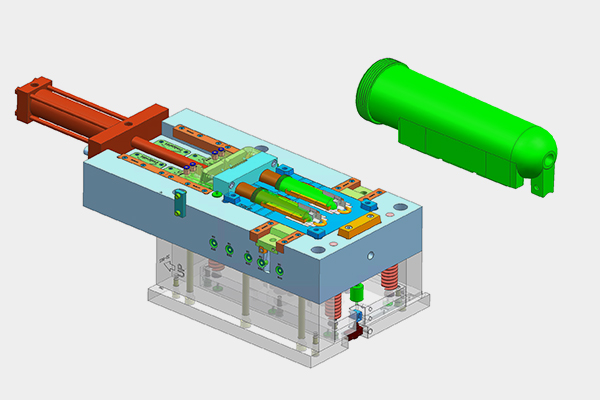

Schimmelontwerp: de mal zelf speelt een grote rol. Mallen met een betere warmteoverdracht (zoals die met koelkanalen die zijn ontworpen om warmte te verwijderen), kunnen het onderdeel sneller en gelijkmatiger afkoelen, wat helpt bij het verminderen van defecten zoals kromtrekken.

Koelsnelheid: te snel afkoelen kan interne spanningen in het materiaal veroorzaken, wat leidt tot problemen zoals scheuren of krimp. Aan de andere kant kan te langzaam afkoelen resulteren in langere cyclustijden, waardoor de efficiëntie wordt verminderd.

Het is een delicate balans, omdat de juiste koeling ervoor zorgt dat het onderdeel zijn dimensies vasthoudt en niet kromt of vervormt. Fabrikanten gebruiken meestal een koelcurve om het proces te optimaliseren en de productietijden te minimaliseren en tegelijkertijd hoogwaardige resultaten te waarborgen.

Schimmelopening

Het podium draait alles om het veilig en soepel uit te brengen van het onderdeel nadat het is afgekoeld en gestold. Hier is hoe het werkt:

Motopening: Zodra het onderdeel voldoende is afgekoeld, zijn de twee helften van de vorm (de kern en de holte) gescheiden. Dit wordt gedaan door het openingsmechanisme van de mal, dat kan worden aangedreven door hydraulische, pneumatische of mechanische systemen, afhankelijk van het type spuitgietmachine.

Ejectiemechanisme: de meeste vormen zijn uitgerust met een uitwerpsysteem (vaak met behulp van uitwerppennen) dat helpt het deel uit de mal te duwen. Deze pennen bevinden zich meestal in de beweegbare helft van de vorm. Wanneer de mal opent, drukken de uitwerppennen of andere mechanismen tegen het onderdeel om het eruit te duwen. Het ontwerp van de uitwerppennen is cruciaal om beschadigen van delicate of complexe onderdelen te voorkomen, omdat ze het onderdeel moeten duwen op een manier die geen vervorming of cijfers veroorzaakt.

Overwegingen van het schimmelontwerp: de mal moet worden ontworpen met specifieke functies, zoals trekkingshoeken (lichte hoeken op het oppervlak van het onderdeel) om gemakkelijker verwijdering mogelijk te maken. Als een onderdeel ingewikkelde geometrie of ondersneden heeft (functies die niet rechtstreeks uit een mal kunnen worden vrijgegeven), kan de schimmel nevenacties, lifters of schuifregelaars bevatten om het onderdeel zonder schade te laten uitgeworpen.

Deelbehandeling: Eenmaal uitgeworpen, kan het onderdeel automatisch worden verwijderd met behulp van robotarmen of handmatig, afhankelijk van de complexiteit en de grootte van het onderdeel. Op dit punt kan het onderdeel klaar zijn voor secundaire bewerkingen zoals bijsnijden of montage.

Uitwerping

De uitstootfase is de laatste stap waar het onderdeel uit de mal wordt verwijderd nadat het is afgekoeld en gestold. Dit is waar het ontwerp- en uitwerpsysteem van de vorm echt een rol speelt om ervoor te zorgen dat het onderdeel veilig en efficiënt wordt vrijgegeven. Hier is een nadere blik:

Ejectorpennen: het meest voorkomende ejectiemechanisme omvat uitwerppennen, die kleine staven zijn die in de mal zijn geplaatst. Wanneer de mal opent, duwen deze pennen tegen het onderdeel en dwingen het uit de holte. De pennen zijn zorgvuldig gepositioneerd om te voorkomen dat ze sporen achterlaten of het onderdeel beschadigen.

Uitwerpplaten: sommige schimmels gebruiken een uitwerpplaat, die het hele deel naar voren uit de mal verplaatst. Dit wordt vaak gebruikt voor grotere of complexere onderdelen die meer kracht of een ander type pushmechanisme vereisen.

Luchtuitwerping: in sommige gevallen kan gecomprimeerde lucht worden gebruikt om onderdelen uit de mal te verwijderen. Dit is met name handig voor kleinere delen of onderdelen met dunne wanden die niet veel kracht vereisen om uit te werpen. De lucht helpt het onderdeel naar buiten te duwen, waardoor het risico op schade wordt verminderd.

Complexe deelvormen: voor onderdelen met ondersneden of ingewikkelde vormen kunnen ejectorsystemen ingewikkelder zijn. Functies zoals zijacties, lifters of dia's worden gebruikt om delen uit de mal te verplaatsen op een manier die ze niet beschadigt. Deze extra functies helpen bij onderdelen die niet rechtstreeks in één rechte lijn kunnen worden uitgeworpen vanwege hun geometrie.

Overwegingen van schimmelslijtage: na verloop van tijd kunnen de uitwerppennen en andere uitwerpcomponenten verslijten vanwege de betrokken krachten. Regelmatig onderhoud en goed schimmelontwerp helpen slijtage te minimaliseren, waardoor het proces soepel en efficiënt blijft.

Nadat het onderdeel is uitgeworpen, kan het door de post-verwerkingsstappen gaan, zoals het bijsnijden van overtollig materiaal, reiniging of montage, afhankelijk van het beoogde gebruik.