Uw gids voor China Spuitgieten: kosten, kwaliteit en het vinden van de juiste partner

Inleiding tot China spuitgieten

Spuitgieten is een veelzijdig en veel gebruikt productieproces voor het produceren van onderdelen uit thermoplastische en thermohardende plastic materialen. Het gaat om het injecteren van gesmolten materiaal in een mal, waar het afkoelt en stolt in de gewenste vorm. Deze methode staat bekend om zijn vermogen om complexe onderdelen te produceren met een hoge precisie, uitstekende oppervlakte -afwerking en snelle productiesnelheden, waardoor het onmisbaar is in een veelvoud van industrieën, van auto- en medische tot consumentenelektronica en huishoudelijke goederen.

In de afgelopen decennia is China naar voren gekomen als een dominante kracht in het wereldwijde productielandschap en de spuitgietindustrie is geen uitzondering. Het land is een voorkeursbestemming geworden voor bedrijven wereldwijd op zoek naar spuitgietende diensten, grotendeels vanwege de robuuste productie -infrastructuur, concurrerende prijzen en een uitgebreid netwerk van leveranciers. Deze gids is bedoeld om een uitgebreid overzicht te geven van de spuitgieten van China, die in kritieke aspecten wordt verdiept, zoals kosten, kwaliteit en de essentiële stappen om de juiste productiepartner te vinden voor uw specifieke projectbehoeften.

Het kiezen van China voor uw spuitgietbehoeften komt echter met een unieke reeks voor- en nadelen die zorgvuldige overweging rechtvaardigen:

Voordelen van het kiezen van China voor spuitgieten:

- Kosteneffectiviteit: Een van de belangrijkste factoren voor uitbesteding naar China zijn de aanzienlijk lagere arbeidskosten in vergelijking met westerse landen. Dit, gecombineerd met concurrentiemateriaalprijzen en schaalvoordelen, resulteert vaak in een lagere totale eenheidskosten voor gefabriceerde onderdelen.

- Gevestigde infrastructuur en ecosysteem: China heeft een sterk ontwikkelde productie -infrastructuur en een enorm ecosysteem van ondersteunende industrieën, waaronder schimmelmakers, materiële leveranciers en afwerkingsdiensten. Dit zorgt voor gestroomlijnde productieprocessen en snelle toegang tot bronnen.

- Hoge productiecapaciteit: Chinese fabrikanten hebben vaak grote productiecapaciteiten, waardoor ze goed geschikt zijn voor grootvolume bestellingen en massaproductie.

- Snelheid op de markt: De efficiëntie en schaal van de Chinese productie kunnen vaak leiden tot snellere prototyping en productiecycli, waardoor de tijd voor nieuwe producten wordt versneld.

- Technologische vooruitgang: Veel toonaangevende Chinese spuitgietende bedrijven hebben zwaar geïnvesteerd in state-of-the-art machines en geadopteerde technologieën aangenomen, die geavanceerde mogelijkheden en hoogwaardige outputs bieden.

- Ervaring en expertise: Met tientallen jaren ervaring in de wereldwijde productie hebben Chinese leveranciers aanzienlijke expertise opgebouwd in verschillende spuitgiettechnieken en materiële toepassingen.

Nadelen van het kiezen van China voor spuitgieten:

- Communicatiebarrières: Taalverschillen en culturele nuances kunnen soms leiden tot misverstanden of verkeerde interpretaties, waardoor duidelijke en consistente communicatie cruciaal is.

- Intellectuele eigendom (IP) zorgen: Hoewel er inspanningen zijn geleverd om IP -bescherming in China te versterken, herbergen sommige bedrijven nog steeds zorgen over het beschermen van hun ontwerpen en eigen informatie. Grondige due diligence en robuuste juridische overeenkomsten zijn essentieel.

- Kwaliteitscontrole uitdagingen (indien niet goed beheerd): Hoewel hoge kwaliteit haalbaar is, kan het handhaven van consistente kwaliteit een uitdaging zijn zonder goed toezicht, strenge kwaliteitscontrolemaatregelen en duidelijke specificaties. Het vereist proactieve betrokkenheid en een goed gedefinieerd kwaliteitsborgingsplan.

- Logistiek en verzendcomplexiteit: Het beheren van internationale verzending, douane en importtaken kan lagen van complexiteit en kosten toevoegen aan het totale proces.

- Doorlooptijden voor gereedschap: Hoewel de productie snel kan zijn, kan de initiële gereedschapsfase (schimmelcreatie) nog steeds belangrijke doorlooptijden hebben, vooral voor complexe ontwerpen.

- Ethische en milieuoverwegingen: Het is belangrijk voor bedrijven om ervoor te zorgen dat hun gekozen leveranciers zich houden aan ethische arbeidspraktijken en milieuvoorschriften, in overeenstemming met hun eigen doelen voor maatschappelijk verantwoord ondernemen.

Inzicht in het spuitgietproces

Om effectief contact te maken met China Spuiting Molding Services, is het cruciaal om een fundamenteel begrip te hebben van het spuitgietproces zelf. Deze kennis stelt u in staat om effectiever te communiceren met fabrikanten, technische specificaties te begrijpen en geïnformeerde beslissingen over uw project te nemen.

Stapsgewijze uitleg van het spuitgietproces:

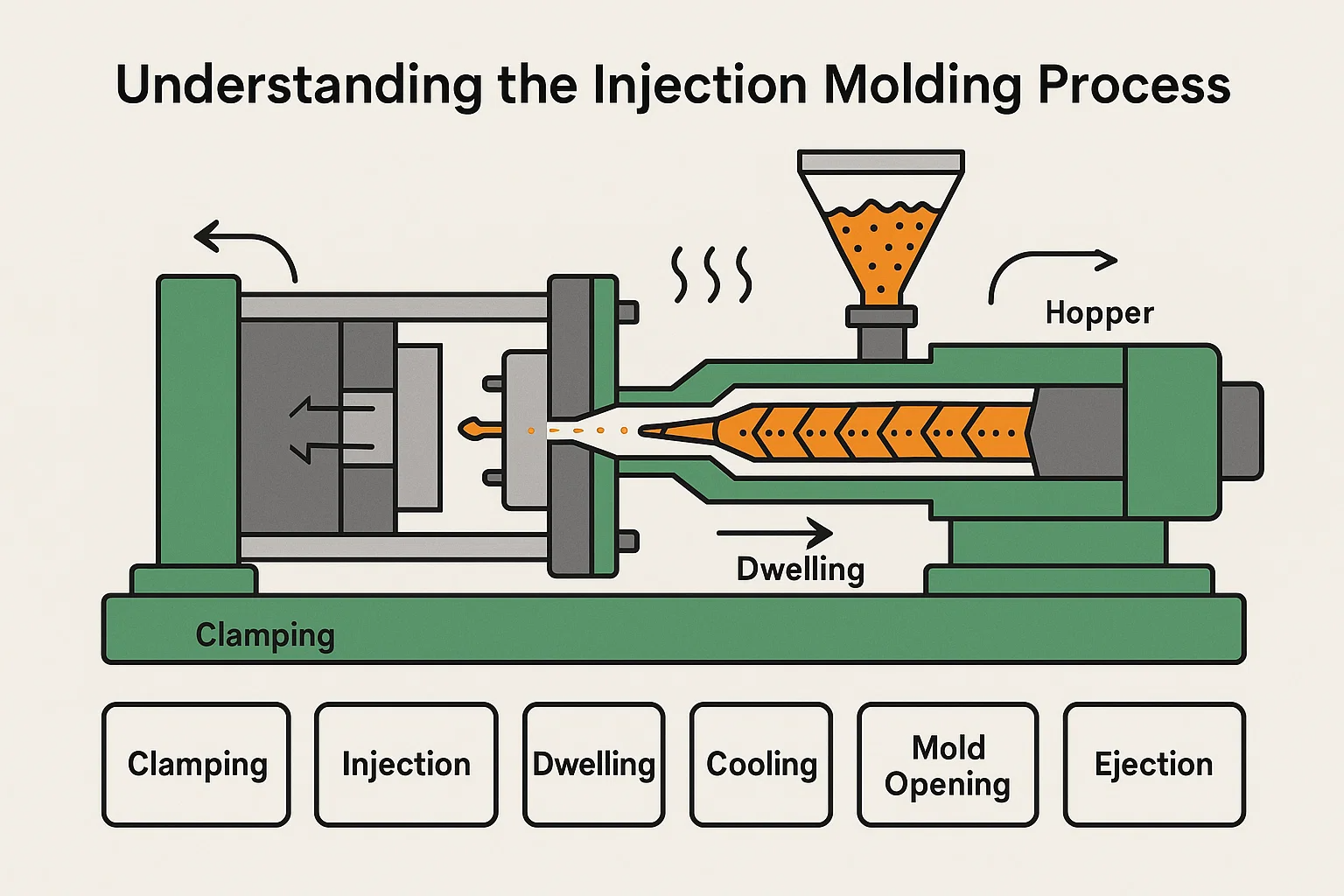

Het spuitgietproces is een cyclische werking die, hoewel het eenvoudig lijkt, een precieze controle van temperatuur, druk en timing omvat om consistente onderdelen te creëren. Hier zijn de fundamentele stappen:

-

Klem: Het proces begint met de klemeenheid. Twee helften van een schimmel (de holte en de kern) worden veilig in elkaar geklemd door een krachtige hydraulische of elektrische pers. De ene helft van de mal is meestal stationair, terwijl de andere beweegt om te openen en te sluiten. Deze klemkracht moet voldoende zijn om de immense druk te weerstaan die tijdens injectie wordt uitgeoefend, waardoor de schimmel wordt voorkomen en knippert (gesmolten plastic ontsnapt tussen de schimmelhelften).

-

Injectie: Plastic pellets of korrels worden van een trechter in een verwarmd vat gevoerd. In het vat roteert een heen en weer een heen en weer schroef en smelt het plastic materiaal door een combinatie van warmte en afschuifwrijving. Zodra het plastic gesmolten is en een voldoende "schot" -grootte (de hoeveelheid plastic die nodig is voor het onderdeel) wordt opgebouwd aan de voorkant van de schroef, beweegt de schroef naar voren als een plunjer, waardoor het gesmolten plastic met hoge druk en snelheid in de gesloten schimmelholte wordt geïnjecteerd door een systeem van hardlopers en poorten.

-

Woning (verpakken/vasthouden): Nadat de schimmelholte is gevuld, wordt een gecontroleerde hoeveelheid druk, bekend als "woning" of "inpakken" druk, gehandhaafd. Deze aanhoudende druk helpt om de volumetrische krimp te compenseren die optreedt als het plastic afkoelt en stolt. Het zorgt ervoor dat de schimmelholtes volledig gevuld zijn, waardoor zinkmarkeringen, leegingen en andere defecten worden voorkomen en dimensionale stabiliteit bevorderen.

-

Koeling: Met het plastic dat nu volledig in de mal is verpakt, begint het te koelen en te stollen in de vorm van de mal. Koelkanalen, vaak geïntegreerd in het schimmelontwerp en het circuleren van koel water of olie, vergemakkelijken dit proces. De koeltijd is meestal het langste deel van de spuitgietcyclus en hangt af van factoren zoals het gebruikte materiaal, wanddikte van het onderdeel en het schimmelontwerp. Efficiënte koeling is van cruciaal belang voor het bereiken van de gewenste onderdeeleigenschappen en het minimaliseren van cyclustijden.

-

MOLT OPENING: Zodra het onderdeel voldoende is afgekoeld en gestold, trekt de klemeenheid zich terug en openend de twee helften van de mal.

-

Uitwerpselen: Terwijl de schimmel opent, duwen ejectorpennen, strategisch in de mal geplaatst, het gestold deel uit de schimmelholte. Deze pennen zijn ontworpen om zelfs druk uit te oefenen om te voorkomen dat het nieuw gevormde onderdeel vervormen of beschadigen. Het deel valt vervolgens op een transportband of in een verzamelbak.

-

Post-processing (optioneel): Na het uitwerpen kunnen sommige onderdelen kleine nabewerking vereisen, zoals het afsnijden van lopers of poorten (de kanalen die het plastic naar de schimmelholte hebben geleid), ontbrekings- of secundaire bewerkingen zoals montage, schilderen of afdrukken. In veel gevallen kan overtollig materiaal van hardlopers hergebruikt en hergebruikt zijn, wat bijdraagt aan kostenefficiëntie en verminderd afval. De cyclus herhaalt zich vervolgens.

Verschillende soorten spuitgiettechnieken die in China worden gebruikt:

Hoewel het kernproces consistent blijft, kunnen de geavanceerde productiemogelijkheden van China verschillende gespecialiseerde spuitgiettechnieken toestaan om te voldoen aan verschillende productvereisten:

- Standaard thermoplastische spuitgieten: Dit is de meest voorkomende methode, met behulp van thermoplastische polymeren die herhaaldelijk kunnen worden gesmolten en gestold. Het is geschikt voor een breed scala aan consumenten- en industriële producten.

- Overmolding: Deze techniek omvat het vormen van het ene materiaal boven het andere reeds bestaande component (het substraat), vaak om een product te maken met meerdere materialen, kleuren of texturen (bijv. Handgrepen voor softgreep op gereedschappen, afdichtingen op elektronische behuizingen). Het substraat kan plastic, metaal of een ander materiaal zijn.

- Molten invoegen: Vergelijkbaar met overmolding, maar hier worden vooraf gevormde inzetstukken (meestal metaalcomponenten zoals inzetstukken, pennen of elektronische contacten) vóór de injectie in de schimmel geplaatst. De gesmolten plastic stroomt rond en bevat deze inzetstukken, waardoor een enkel geïntegreerd deel ontstaat. Dit verbetert de onderdeelsterkte, functionaliteit of maakt elektrische geleidbaarheid mogelijk.

- Twee-shot (multi-shot) spuitgieten: Dit geavanceerde proces produceert onderdelen met twee of meer verschillende plastic materialen of kleuren in een enkele vormcyclus, vaak in dezelfde machine. Het elimineert de behoefte aan montage en zorgt voor complexe ontwerpen met verschillende materiaaleigenschappen of esthetische kenmerken.

- Gasondersteunde spuitgieten: Voor onderdelen met dikke secties of die waarvoor een verbeterde oppervlakteafwerking en verminderde gootsteenmarkeringen vereisen, wordt inert gas (zoals stikstof) in de schimmelholte geïnjecteerd na een gedeeltelijk schot van gesmolten plastic. Het gas creëert interne kanalen, duwt het plastic tegen de schimmelwanden en verkort materiaalgebruik en koeltijd.

- Liquid siliconenrubber (LSR) spuitgieten: Dit proces is specifiek ontworpen voor vloeibaar siliconenrubber, een thermohardende materiaal dat bekend staat om zijn flexibiliteit, weerstand op hoge temperatuur en biocompatibiliteit. Het wordt vaak gebruikt voor medische hulpmiddelen, zeehonden en consumentengoederen.

- Dunwandvorming: Deze techniek richt zich op het produceren van onderdelen met extreem dunne wandsecties, meestal voor toepassingen waar materiaalreductie, lichtgewicht en snelle cyclustijden van cruciaal belang zijn, zoals verpakking of wegwerp consumentengoederen.

- Hot Runner Molds vs. Koude hardloper mallen: Deze verwijzen naar het loopsysteem (de kanalen die gesmolten plastic naar de schimmelholtes leiden).

- Cold Runner Molds: Het plastic in de lopers koelt en stolt samen met het onderdeel. Dit hardlopermateriaal wordt vervolgens uitgeworpen en moet uit het onderdeel worden verwijderd, vaak gerecycled. Ze zijn eenvoudiger en goedkoper om te bouwen, maar kunnen meer afval genereren.

- Hot Runner Molds: De lopers worden verwarmd, dus het plastic erin blijft gedurende de cyclus gesmolten. Dit betekent geen materieel afval van de lopers, wat leidt tot efficiënter materiaalgebruik, snellere cyclustijden en vaak een betere cosmetische afwerking van de kant. Ze zijn in eerste instantie complexer en duurder om te gereedschap.

Materialen die vaak worden gebruikt in China Spuitgieten:

Chinese spuitgietfaciliteiten werken met een uitgebreid bereik van thermoplastische materialen, gekozen op basis van de gewenste mechanische, thermische, chemische en esthetische eigenschappen van het eindproduct. Enkele van de meest gebruikte materialen zijn:

- Polypropyleen (PP): Een veelzijdige en kosteneffectieve thermoplastisch bekend om zijn uitstekende chemische weerstand, vermoeidheidsweerstand en flexibiliteit. Het wordt veel gebruikt in verpakking, auto -componenten, consumentengoederen en levende scharnieren.

- Acrylonitril butadieen styreen (abs): Een stoere, rigide en impactbestendige technische thermoplastische met goede esthetische kwaliteiten. Het wordt vaak gebruikt voor behuizingen van elektronische apparaten, interieuronderdelen in auto's, speelgoed (bijv. Lego -bakstenen) en consumentenproducten vanwege het vermogen om gemakkelijk te worden gevormd en afgewerkt.

- Polycarbonaat (pc): Een krachtige, sterke en uitzonderlijk impactbestendige thermoplastisch, vaak transparant. Het biedt een goede hittebestendigheid en dimensionale stabiliteit, waardoor het geschikt is voor toepassingen zoals lenzen, veiligheidsglazen, elektronische behuizingen en automotive componenten.

- Polyethyleen (PE): Beschikbaar in verschillende dichtheden (HDPE, LDPE, LLDPE), polyethyleen staat bekend om zijn flexibiliteit, chemische resistentie en goede elektrische isolatie -eigenschappen. Het wordt vaak gebruikt voor flessen, containers, tassen en pijpen.

- Nylon (polyamide - PA): Een sterk, duurzaam engineering plastic met goede slijtvastheid, chemische weerstand en prestaties op hoge temperatuur. Het wordt vaak versterkt met glasvezels voor verhoogde sterkte en gebruikt in auto -onderdelen (bijv. Motorcomponenten, connectoren), tandwielen en lagers.

- Polystyreen (PS): Wordt geleverd in algemene (GPP's, helder en bros) en hoge impact (heupen, ondoorzichtige en hardere) cijfers. Het is goedkoop en gebruikt voor wegwerpbare bestek, CD -cases en apparatenhuizen.

- Polyvinylchloride (PVC): Een duurzaam en veelzijdig materiaal, beschikbaar in rigide en flexibele vormen. Het biedt een goede chemische weerstand en wordt gebruikt in buizen, fittingen, raamframes en medische hulpmiddelen.

- Thermoplastische elastomeren (TPE/TPR): Deze materialen combineren de eigenschappen van rubber en plastic en bieden flexibiliteit, goede grip en schokabsorptie. Ze worden gebruikt voor soft-touch grepen, afdichtingen, pakkingen en overmatige componenten.

Kostenanalyse van spuitgieten in China

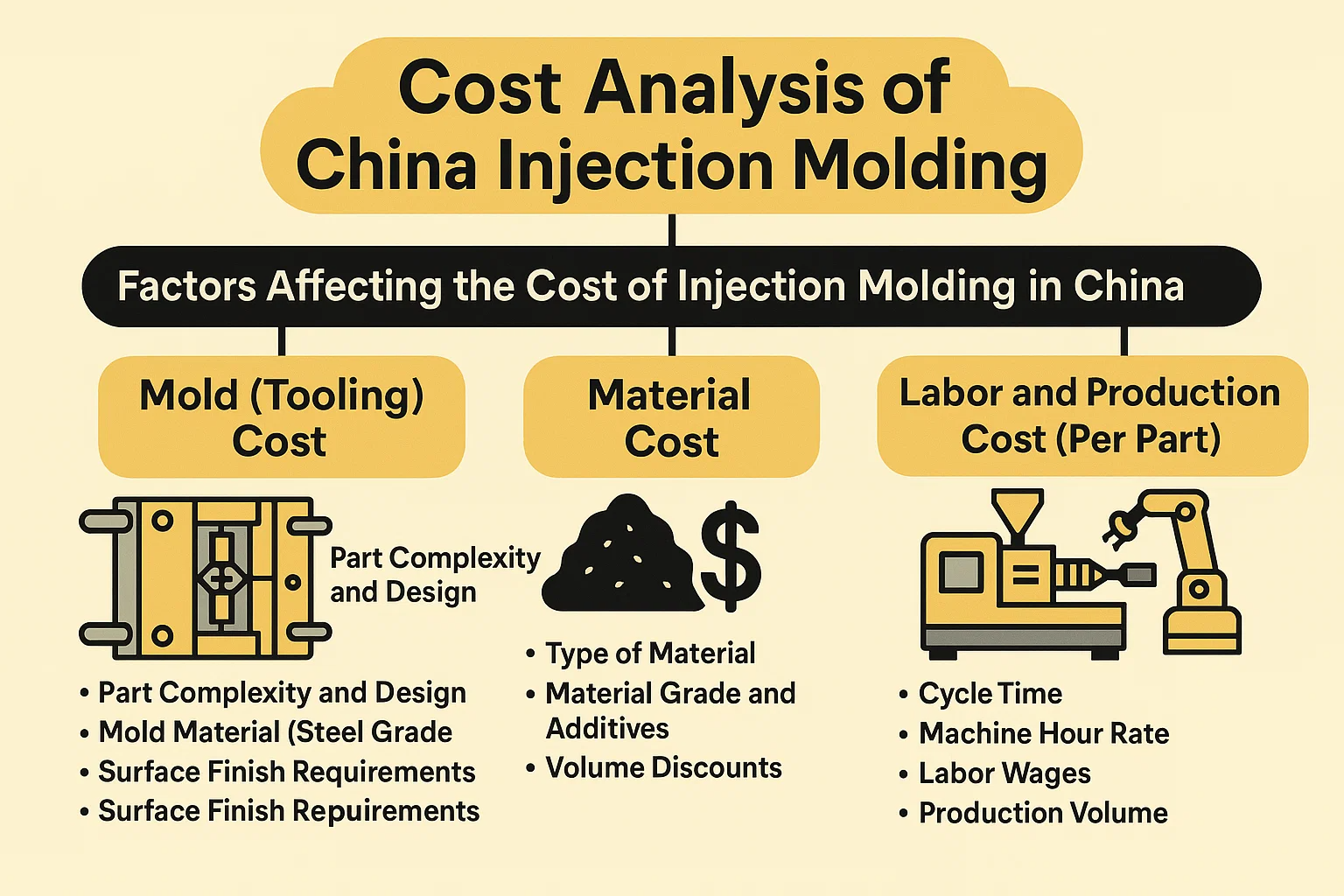

Een van de belangrijkste motivaties voor bedrijven om China te kiezen voor spuitgieten is het waargenomen kostenvoordeel. Hoewel China over het algemeen meer concurrerende prijzen biedt dan veel westerse landen, is het inzicht in de verschillende factoren die bijdragen aan de totale kosten cruciaal voor nauwkeurige budgettering en het vermijden van onverwachte kosten. De totale kosten van een spuitgietproject kunnen in grote lijnen worden onderverdeeld in mal (gereedschap) kosten, materiaalkosten en productiekosten (arbeid/machine).

Factoren die de kosten van spuitgieten in China beïnvloeden:

-

Schimmel (gereedschap) Kosten: Dit is vaak de belangrijkste investering vooraf en kan dramatisch variëren.

- Deels complexiteit en ontwerp: Eenvoudige delen met uniforme wanddikte, minimale ondersnijdingen en eenvoudige geometrieën vereisen minder complexe vormen, wat leidt tot lagere gereedschapskosten. Omgekeerd zullen ingewikkelde onderdelen met fijne details, strakke toleranties, meerdere ondersnijdingen die nevenacties of lifters vereisen, en complexe texturen vereisen, meer geavanceerde en dure mallen vereisen, die vaak meer geavanceerde bewerking (bijv. EDM) en langere bouwtijden vereisen.

- Schimmelmateriaal (stalen kwaliteit): Het type staal dat voor de mal wordt gebruikt, heeft direct invloed op de kosten en levensduur.

- P20, 718H: Dit zijn veel voorkomende keuzes voor prototypevormen of productie met een lagere volume, die een goede balans tussen kosten en prestaties bieden.

- NAK80, H13: Geharde staal zoals deze zijn aanzienlijk duurder, maar bieden superieure duurzaamheid, hittebestendigheid en oppervlakte-afwerkingsmogelijkheden, waardoor ze ideaal zijn voor hoogwaardige, lange-leven productievormen.

- Aantal holtes: Een schimmel kan een enkele holte hebben (een deel per cyclus produceren) of meerdere holtes (die meerdere delen per cyclus produceren). Multi-cavity-mallen hebben een hogere initiële gereedschapskosten, maar verlagen de productiekosten per deel door de output per cyclus te verhogen, waardoor ze kosteneffectief zijn voor hoogvolume runs.

- Schimmelbasis en componenten: De grootte van de mal, het type runner -systeem (hot runner versus koude loper) en de kwaliteit van standaard schimmelcomponenten (ejectorpennen, dia's, enz.) Dragen allemaal bij aan de gereedschapskosten. Hot Runner vormen, hoewel in eerste instantie duurder, besparen op materiaalverspilling en cyclustijd, wat leidt tot lagere kosten per deel in hoog volume.

- Vereisten voor de afwerking van het oppervlak: Sterk gepolijste oppervlakken (bijv. SPI A-1-afwerking) of complexe texturen vereisen meer intensieve arbeids- en gespecialiseerde tooletechnieken, wat bijdraagt aan de schimmelkosten.

- MOLD LEVENSCHAPPANCY: Fabrikanten ontwerpen mallen voor een specifiek aantal cycli (schoten). Een mal ontworpen voor een hogere levensduur (bijvoorbeeld 1 miljoen schoten) zal worden gebouwd met robuustere materialen en precisie, met een hogere kosten dan een mal die is ontworpen voor 50.000 schoten.

-

Materiële kosten: De kosten van de plastic hars zelf zijn een direct en vaak belangrijk onderdeel van de kosten per deel.

- Type materiaal: Zoals besproken, zijn grondstoffenplastic zoals PP of ABS aanzienlijk minder duur per kilogram dan technische kunststoffen zoals PC, nylon of krachtige polymeren (bijvoorbeeld PEEK, Ultem).

- Materiaalkwaliteit en additieven: Maagdelijke materialen zijn duurder dan gerecyclede cijfers. De opname van additieven zoals UV -stabilisatoren, vlamvertragers, glasvezels (voor sterkte), kleurstoffen (vooral aangepaste kleuren, wit of transparant), of speciale functionele additieven zullen de materiaalkosten verhogen.

- Volumekortingen: Grotere materiaalaankopen voor productie met een groot volume kunnen vaak betere prijzen van leveranciers veiligstellen.

- Marktschommelingen: Wereldwijde harsprijzen zijn onderworpen aan marktvraag, olieprijzen en supply chain-dynamiek, die de kosten per deel in de loop van de tijd kunnen beïnvloeden.

-

Arbeids- en productiekosten (per deel): Dit zijn de kosten die verband houden met het uitvoeren van de spuitgietmachines en de betrokken arbeid.

- Cyclustijd: De tijd die nodig is om een deel te produceren (of één opname van een multi-cavity-vorm) is een cruciale kostenfactor. Kortere cyclustijden betekenen dat meer onderdelen per uur kunnen worden geproduceerd, waardoor de kosten per deel worden verlaagd. Factoren zoals onderdeelontwerp (wanddikte), materiaaleigenschappen, efficiëntie van schimmelkoeling en machinemogelijkheden beïnvloeden de cyclustijd.

- Machine Hour -tarief: Dit omvat de kosten van elektriciteit, afschrijvingen van de machine, onderhoud en overhead toegewezen aan de bedrijfstijd van de machine. Grotere, meer geavanceerde machines hebben meestal hogere uurtarieven.

- Arbeidslonen: De arbeidskosten van China, terwijl ze stijgen, zijn nog steeds aanzienlijk lager dan die in veel westerse landen. Dit is een belangrijke factor in het totale kostenvoordeel.

- Productievolume: Dit is misschien wel de meest impactvolle factor voor de kosten per deel.

- Schaalvoordelen: Vaste kosten (zoals gereedschap) worden afgeschreven over het totale aantal geproduceerde onderdelen. Hoe hoger het productievolume, hoe lager de kosten per deel voor zowel tooling als setup.

- Instellen en omschakelen: Elke keer dat een mal wordt gewijzigd of een nieuwe productierun wordt opgezet, zijn er kosten in verband met downtime en arbeid van machines. Hogere volumes verminderen de frequentie van deze omschakelingen, waardoor de efficiëntie wordt geoptimaliseerd.

- Natuurverwerking: Alle secundaire bewerkingen zoals ontbrekingen, montage, schilderen, afdrukken of gespecialiseerde verpakkingen zullen bijdragen aan de kosten per deel.

Kosten vergelijken met andere landen:

China heeft historisch gezien aanzienlijke kostenvoordelen aangeboden bij spuitgieten, met name voor de productie van gemiddelde tot hoge volume.

- China versus westerse landen (bijv., VS, Europa): Chinese spuitgietkosten zijn meestal 20-50% lager dan in de Verenigde Staten en 30-60% lager dan in Europa. Deze kloof wordt voornamelijk aangedreven door:

- Lagere arbeidskosten: Bekwame arbeid in China heeft nog steeds een lagere lonen.

- Competitieve tooling: De kosten voor het ontwerpen en produceren van schimmels in China zijn over het algemeen veel lager vanwege efficiënte gereedschapswinkels, lagere materiaalkosten (vooral voor gereedschapsstaal) en concurrerende lonen voor schimmelmakers.

- Schaalvoordelen: De enorme productiecapaciteit van China zorgt voor grootschalige productie, wat de kosten van een eenheid verder verlaagt.

- Geïntegreerde supply chain: Een volwassen en onderling verbonden supply chain voor grondstoffen, machines en ondersteunende diensten helpt de kosten laag te houden.

- China versus opkomende economieën (bijv. Vietnam, India, Mexico): Terwijl landen als Vietnam, India en Mexico opkomen als goedkopere alternatieven, vooral voor bepaalde producttypen of voor bedrijven die regionale diversificatie zoeken, onderhoudt China vaak nog steeds een voorsprong in:

- Tooling verfijning en mogelijkheden: Voor complexe mallen en zeer nauwkeurige onderdelen is de Chinese tooling-expertise over het algemeen geavanceerder.

- Supply chain volwassenheid: De gevestigde en uitgebreide supply chain van China voor spuitgieten is moeilijk te evenaren.

- Schaalbaarheid: Voor projecten met zeer hoog volume zijn de capaciteit en efficiëntie van China vaak superieur.

- Stijgende kosten in China: Het is belangrijk op te merken dat de arbeidskosten in China gestaag zijn gestegen, en factoren zoals tarieven en geopolitieke overwegingen kunnen de totale kostenvergelijking beïnvloeden. Voor veel projecten, met name die met complexe tooling of grote volumes, blijft China echter zeer competitief.

Tips voor het verlagen van de kosten van spuitgieten:

- Optimaliseer onderdeelontwerp voor de productie (DFM):

- Vereenvoudig geometrie: Verminder complexe kenmerken, ondersnijdingen en onnodige ingewikkeldheden.

- Handhaaf de uniforme wanddikte: Dit bevordert consistente koeling, vermindert de cyclustijd, voorkomt kromtrekken en gootsteenmarkeringen en vereenvoudigt het schimmelontwerp.

- Toevoeghoeken toevoegen: Zorg voor voldoende trek (taps) op alle verticale wanden om gemakkelijk te ejecteren, het verminderen van ejectiekracht en potentiële schade en het vermijden van dure schimmelaanpassingen.

- Ribben en sussets opnemen: In plaats van de wanddikte voor sterkte te vergroten, gebruik je ribben en sussen om stijfheid toe te voegen terwijl het gebruik van materiaalgebruik en koeltijd minimaliseert.

- Overweeg zelfparende of universele delen: Het ontwerpen van onderdelen die door elkaar kunnen worden gebruikt (bijv. Een boven- en onderkant die identiek zijn) kan het aantal unieke mallen verminderen.

- Strategisch materiaalselectie:

- Kies standaardmaterialen: Kies voor algemeen beschikbare en goedkopere harsen zoals PP of ABS, tenzij specifieke prestatie-eisen noodzakelijk maken engineering of krachtige kunststoffen.

- Minimaliseer kleurwijzigingen: Het gebruik van "natuurlijke" of zwarte hars is vaak de goedkoopste. Aangepaste of unieke kleuren voegen kosten toe vanwege kleurstoffen en machine -reiniging tussen runs.

- Overweeg gerecyclede inhoud: Indien geschikt voor uw toepassing, kan het gebruik van gerecyclede thermoplastics de materiaalkosten verlagen.

- Optimaliseer het productievolume:

- Match cavitatie tot volume: Investeer voor zeer hoge volumes in een multi-cavity-mal om kosten per onderdeel te verlagen. Voor lagere volumes kan een schimmel met één stand of zelfs een snelle prototype-vorm (bijvoorbeeld aluminium) kosteneffectiever zijn.

- Bestellingen consolideren: Als u meerdere onderdelen heeft, kan het gelijktijdig produceren van of consoliderende bestellingen een schaalvoordelen voor materialen en productie gebruiken.

- Werk nauw samen met uw leverancier op tooling:

- Bespreek schimmelmateriaal: Begrijp de afwegingen tussen schimmelkosten en levensduur op basis van uw geprojecteerde productievolume.

- Overweeg warm versus koude hardloper: Voor hoge volumes kunnen de initiële hogere kosten van een hot runner -mal snel worden gecompenseerd door materiaalbesparingen en snellere cyclustijden.

- Onderhandel over tools -eigendom: Verduidelijk wie de mal en de voorwaarden bezit voor onderhoud en opslag.

- Effectieve communicatie- en kwaliteitscontrole:

- Bied duidelijke specificaties: Gedetailleerde 2D -tekeningen met toleranties en 3D CAD -modellen zijn essentieel om verkeerde interpretaties en kostbare herwerken te voorkomen.

- Implementeer robuuste kwaliteitscontroles: Proactieve kwaliteitscontrole kan dure schroot, herwerken en verzending van defecte onderdelen voorkomen.

- Streamline logistiek en verpakking:

- Optimaliseer verzendmethoden: Balanssnelheid (luchtvracht) met kosten (zeevracht) op basis van uw tijdlijn.

- Eenvoudige verpakking: Standaard bulkverpakking is goedkoper dan aangepaste retailverpakkingen.

Kwaliteitscontrole bij spuitgieten in China

Hoewel kosteneffectiviteit een belangrijke gelijkspel is voor het spuitgieten van China, is het bereiken en handhaven van een hoge productkwaliteit van het grootste belang. Zonder rigoureuze kwaliteitscontrole (QC) kunnen zelfs de laagste prijzen leiden tot aanzienlijke verliezen door defecte producten, ontevredenheid van klanten, merkschade en kostbare herwerken of terugroepacties. Inzicht in hoe kwaliteit wordt beheerd, welke problemen ze moeten zoeken en de certificeringen om uit te zoeken is essentieel voor een succesvol productiepartnerschap.

Belang van kwaliteitscontrole:

Kwaliteitscontrole is niet alleen een bijzaak; Het is een integraal onderdeel van de hele productiecyclus van de productie, van ontwerp tot levering. Het belang ervan kan niet worden benadrukt in spuitgieten, vooral bij het uitbesteden:

- Zorgen voor productbetrouwbaarheid en prestaties: Consistente kwaliteit zorgt ervoor dat elk onderdeel functioneert zoals bedoeld, voldoet aan ontwerpspecificaties en betrouwbaar presteert in zijn eindtoepassing.

- Het minimaliseren van defecten en afval: Effectieve QC identificeert problemen in het begin van het proces, waardoor de productie van grote partijen defecte onderdelen wordt voorkomen, waardoor materiaalafval, energieverbruik en herwerkingskosten worden verminderd.

- Merkreputatie handhaven: Producten van hoge kwaliteit bouwen klantenvertrouwen en loyaliteit op, waardoor het imago en de markt van uw merk wordt verbeterd. Omgekeerd kunnen kwaliteitsfouten snel een reputatie aantasten.

- Voldoende industriële normen en voorschriften: Veel industrieën (bijv. Medisch, automotive, ruimtevaart) hebben strikte wettelijke vereisten waaraan gevormde onderdelen moeten voldoen. QC zorgt voor naleving.

- Kostenbesparingen op de lange termijn: Hoewel het implementeren van QC -maatregelen vooraf kosten, bespaart het aanzienlijk meer door dure terugroepacties, garantieclaims, rendement en de noodzaak om onderdelen te schrappen en te herstellen.

- Voorspelbare productie: Een robuust QC -systeem leidt tot meer voorspelbare productieresultaten, minder vertragingen en betrouwbaardere leveringsschema's.

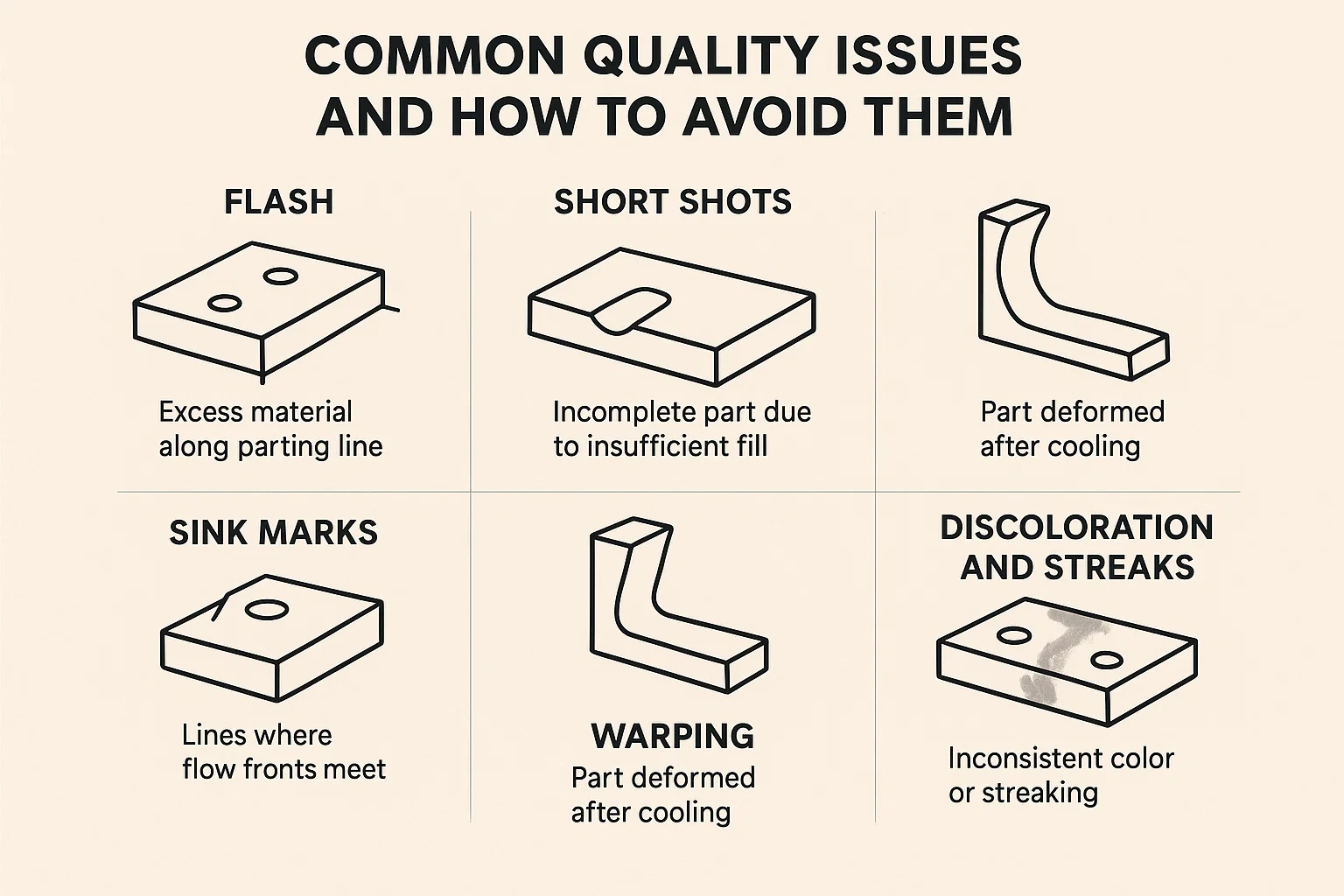

Veel voorkomende kwaliteitsproblemen en hoe ze te voorkomen:

Ondanks de precisie van spuitgieten, kunnen verschillende defecten optreden. Het herkennen van deze en het begrijpen van hun oorzaken is de sleutel tot preventie en effectief probleemoplossing met uw Chinese fabrikant.

-

Flash (of Burrs):

- Beschrijving: Overtollig materiaal sijpelt uit de schimmelholte en vormt een dunne, ongewenste laag langs de scheidingslijn van het deel.

- Oorzaken: Te veel injectiedruk of snelheid, onvoldoende klemkracht, versleten schimmels, schimmelafwijking of slecht schimmelontwerp (bijv. Onjuiste afdichting).

- Vermijding: Optimaliseer injectieparameters (druk, snelheid), zorg voor voldoende klemkracht, regelmatig schimmelonderhoud en inspectie en precieze schimmelontwerp.

-

Korte schoten (of niet-fills):

- Beschrijving: Een onvolledig deel waarbij het gesmolten plastic de schimmelholte niet volledig vulde, wat resulteerde in ontbrekende secties.

- Oorzaken: Onvoldoende materiaal geïnjecteerd, lage injectiedruk/snelheid, materiaalviscositeit te hoog, schimmeltemperatuur te laag of gevangen lucht/onvoldoende ventilatie.

- Vermijding: Verhoog de schotgrootte, verhoog de injectiedruk/snelheid, zorg voor de juiste smelttemperatuur, optimaliseer de vormtemperatuur, verbetering van de vormventilatie of overweeg de locatieveranderingen van de poortlocatie.

-

Zinkmarkeringen:

- Beschrijving: Depressies of ondiepe kraters op het oppervlak van een gevormd onderdeel, meestal in dikkere secties.

- Oorzaken: Ongelijke afkoeling van het plastic, vooral wanneer dikkere secties langzamer afkoelen en naar binnen krimpen, of onvoldoende verpakking/houddruk.

- Vermijding: Ontwerponderdelen met uniforme wanddikte, verhoog de houddruk en tijd, lagere smelt- of schimmeltemperatuur licht of herontwerp het onderdeel om dikke secties te verminderen.

-

Warping (of vervorming):

- Beschrijving: Vervormde of gedraaide onderdelen die hun beoogde vorm niet behouden na afkoeling.

- Oorzaken: Ongelijke koelsnelheden gedurende het hele deel, interne spanningen van materiaalkrimp of onjuist schimmelontwerp (bijv. Gebrek aan uniforme wanddikte, onvoldoende koelkanalen).

- Vermijding: Zorg voor uniforme koeling en schimmeltemperatuur, optimaliseer de koeltijd, ontwerponderdelen met consistente wanddikte of overweeg materiaalveranderingen met lagere krimpsnelheden.

-

Laslijnen (of gebreide lijnen):

- Beschrijving: Zichtbare lijnen of inkepingen waarbij twee of meer stroom fronten van gesmolten plastic elkaar ontmoeten en opnieuw oplossen, vaak rond gaten of inzetstukken. Deze kunnen cosmetisch of een structurele zwakte zijn.

- Oorzaken: Gesmolten plastic stolling voordat het volledig wordt opgesproken, lage smelt- of schimmeltemperatuur of slechte poortplaatsing.

- Vermijding: Verhoog de smelt-/schimmeltemperatuur, verhoog de injectiesnelheid, optimaliseer de poortlocatie om stroompaden te minimaliseren of materialen te gebruiken met betere stroomkenmerken.

-

Verkleuring en strepen:

- Beschrijving: Inconsistente kleur, strepen of vlekken op het onderdeeloppervlak.

- Oorzaken: Verontreiniging in de grondstof, onjuiste mengen van kleurstoffen, materiaalafbraak als gevolg van overmatige warmte of residu in het machinebat/mondstuk.

- Vermijding: Zorg ervoor dat de reinheid van de grondstof, het juiste drogen van hygroscopische materialen, nauwkeurige kleurstofdosering, geoptimaliseerde smelttemperatuurregeling en regelmatige machine -reiniging.

-

Voids (of bubbels):

- Beschrijving: Gevangen luchtbellen of lege zakken in het gevormde gedeelte.

- Oorzaken: Onvoldoende pakkingsdruk, gevangen gassen van vocht of materiaalafbraak of snelle koeling die de buitenhuid af afdaalt voordat de kern kan stollen.

- Vermijding: Verhoog de verpakkingsdruk, zorg voor een goed droogmateriaal, verbetering van de vormopening of optimaliseer de koelsnelheden.

Maatregelen en certificeringen van kwaliteitscontrole:

Gerenommeerde Chinese spuitgietenfabrikanten implementeren uitgebreide QC -maatregelen gedurende het gehele productieproces. Bij het doorlichten van leveranciers, zoek naar bewijs van het volgende:

-

Ontwerp voor fabricage (DFM) Review: QC begint bij de ontwerpfase. Een goede fabrikant zal uw deelontwerp bekijken op mogelijke vormproblemen (bijv. Wanddikte, trekhoeken, ondersnijdingen) vóór schimmelfabricage, waardoor dure fouten langs de lijn worden voorkomen.

-

Inkomende materiaalinspectie (IQC):

- Verificatie van grondstoffen (hars) tegen specificaties (bijv. Materiaalveiligheidsgegevensblad - MSDS, analysecertificaat - COA).

- Controleren op een goed drogen van hygroscopische materialen, omdat vocht defecten kan veroorzaken.

-

Schimmel/gereedschapsinspectie:

- Grondige inspectie van de gefabriceerde mal voor productieruns, inclusief dimensionale controles, oppervlakte -afwerkingsverificatie en functionaliteitstests (bijv. Hot Runner System, ejectiemechanisme).

- Eerste artikelinspectie (FAI): Het produceren van een kleine partij onderdelen (het "eerste artikel") uit de nieuwe mal en het uitvoeren van een gedetailleerde dimensionale inspectie en functionele test. Dit is een cruciale stap om de nauwkeurigheid van de schimmel te verifiëren vóór de massaproductie.

-

In-process kwaliteitscontrole (IPQC):

- Parameterbewaking: Continue monitoring en controle van kritieke vormparameters (temperatuur, druk, cyclustijd, injectiesnelheid) met behulp van statistische procescontrole (SPC) -technieken om consistentie te garanderen.

- Visuele inspecties: Regelmatige visuele controles door operators voor defecten zoals flits, verkleuring of korte opnamen.

- Dimensionale controles: Periodieke dimensionale metingen van onderdelen tijdens de productie met behulp van remklauwen, micrometers, CMM (coördinatenmeetmachine) of optische vergelijkers om ervoor te zorgen dat ze binnen gespecificeerde toleranties blijven.

- Bemonstering: Het implementeren van een gedefinieerd bemonsteringsplan (bijv. AQL - aanvaardbare kwaliteitslimiet) om een subset van onderdelen met regelmatige tussenpozen te inspecteren.

-

Eindkwaliteitscontrole (FQC) / Pre-Shipment Inspection:

- Een laatste, uitgebreide inspectie van de eindproducten voor verpakking en verzending. Dit omvat visuele, dimensionale en vaak functionele testen.

- Verificatie van verpakking en labeling.

- Vaak worden in dit stadium inspectiebureaus van derden gebruikt voor een onpartijdige beoordeling.

Certificeringen:

Certificeringen tonen de toewijding van een fabrikant aan vastgestelde kwaliteitsmanagementsystemen en specifieke industriële normen.

- ISO 9001: Dit is de meest voorkomende en fundamentele internationale standaard voor kwaliteitsmanagementsystemen (QMS). Een ISO 9001 -gecertificeerd bedrijf heeft een gedocumenteerd systeem voor het beheren van zijn processen, waardoor consistentie, klanttevredenheid en continue verbetering wordt gewaarborgd. Het is een baseline -verwachting voor elke gerenommeerde Chinese fabrikant.

- ISO/TS 16949 (nu IATF 16949): Dit is een specifieke kwaliteitsmanagementstandaard voor de auto -industrie. Fabrikanten met deze certificering zijn zeer ervaren in strenge kwaliteitsvereisten, procescontroles en continue verbetering, waardoor ze ideale partners zijn voor auto -componenten.

- ISO 13485: Deze standaard specificeert de vereisten voor een uitgebreid kwaliteitsbeheersysteem voor het ontwerp en de productie van medische

- CE, ROHS, Reach, FDA, enz.: Dit zijn productspecifieke nalevingscertificeringen die relevant zijn voor bepaalde markten of materiële beperkingen. Hoewel niet direct een QMS -certificering is, is de bekendheid van een fabrikant met deze normen en het vermogen om compatibele onderdelen te produceren een sterke indicator voor hun kwaliteitsmogelijkheden.

Het vinden van de juiste China Spuiting Molding Partner

Het identificeren en beveiligen van een betrouwbare en competente spuitgietpartner in China is misschien wel de meest cruciale stap voor het succes van uw project. De markt is enorm, met duizenden leveranciers variërend van kleine workshops tot grote, sterk geautomatiseerde fabrieken. Navigeren op dit landschap vereist een strategische benadering, grondige due diligence en een begrip van effectieve communicatie en culturele nuances.

Waar te vinden voor spuitgieten in China:

Er zijn verschillende wegen om te verkennen bij het zoeken naar potentiële productiepartners:

-

Online B2B -platforms en mappen: Dit zijn vaak de eerste stop voor veel bedrijven vanwege hun uitgebreide databases en toegankelijkheid.

- Alibaba.com: De grootste wereldwijde B2B -markt, die een enorme selectie fabrikanten biedt. Gebruik filters voor 'geverifieerde leverancier', 'handelsbeperking' en specifieke productcategorieën om uw zoekopdracht te beperken. Bekijk leveranciersprofielen, transactiegeschiedenis en beoordelingen van klanten.

- Wereldwijde bronnen (globalsources.com): Vergelijkbaar met Alibaba, met een sterke focus op elektronica, componenten en meer gespecialiseerde industrieën. Bekend om meer gedetailleerde bedrijfsprofielen.

- Made-in-china.com: Een ander prominent platform dat een breed scala aan leveranciers in verschillende industrieën biedt, waaronder kunststoffen en gieten.

- Gespecialiseerde productiemappen: Sommige websites of industriële verenigingen kunnen meer samengestelde lijsten van fabrikanten bieden die specifiek zijn gericht op spuitgieten of uw specifieke producttype.

- Beheerde sourcing -services: Bedrijven zoals xometrie of sourcing -bondgenoten bieden beheerde diensten waar ze een doorgelicht netwerk van Chinese leveranciers hebben en namens u de communicatie- en projectmanagement afhandelen, wat voordelig kan zijn voor degenen die nieuw zijn in China of met beperkte middelen.

-

HANDELSKOMENTEN: Het bijwonen van beurzen in China biedt een ongeëvenaarde kans voor face-to-face interactie, fabrieksbezoeken en het direct beoordelen van capaciteiten.

- Chinaplas: Dit is misschien wel 's werelds toonaangevende kunststoffen en rubberen handelsbeurs, jaarlijks gehouden in China (afwisselend tussen Shenzhen en Shanghai). Het is een essentieel evenement voor het ontdekken van nieuwe technologieën, materialen en het verbinden met een groot aantal fabrikanten van spuitgietenmachines en dienstverleners.

- Die & Mold China: Een andere belangrijke tentoonstelling die specifiek is gericht op de productie van schimmels en die, die een integraal onderdeel is van spuitgieten.

- Canton Fair (China Import and Export Fair): Terwijl een bredere tentoonstelling voor bijna alle productcategorieën bestrijkt, heeft de Canton Fair vaak een belangrijke sectie gewijd aan machines en industriële producten waar de spuitgietende bedrijven vertonen.

- Industriespecifieke beurzen: Afhankelijk van uw product (bijvoorbeeld auto -onderdelen, medische apparaten), kunnen er gespecialiseerde beurzen zijn in China, waar u fabrikanten met relevante expertise en certificeringen kunt vinden.

-

Verwijzingen en netwerken:

- Industrieverbindingen: Maak gebruik van uw professionele netwerk. Vraag collega's, collega's uit de branche of consultants om aanbevelingen op basis van hun positieve ervaringen.

- Sourcing Agents/Consultants: Ervaren sourcing -agenten of consultants met een sterke aanwezigheid en netwerk in China kunnen onschatbare hulp bieden. Ze hebben vaak vooraf uitgesproken lijsten van betrouwbare leveranciers en kunnen culturele en communicatiegaten overbruggen.

Due diligence: de mogelijkheden en ervaring van de leverancier verifiëren:

Zodra u een lijst met potentiële partners hebt, is rigoureuze due diligence cruciaal. Vertrouw niet alleen op online profielen.

-

Vraag uitgebreide bedrijfsinformatie aan:

- Zakelijke licentie en registratie: Vraag een kopie van hun officiële zakelijke licentie aan. Controleer de legitimiteit door officiële Chinese overheidsdatabases (bijv. National Enterprise Credit Information Publicity System - NECIPS). Dit bevestigt dat ze een wettelijk geregistreerde entiteit zijn.

- Certificeringen: Vraag naar kopieën van relevante certificeringen (ISO 9001, ISO 13485, IATF 16949, enz.) En verifieer hun authenticiteit met de uitgevende instanties indien mogelijk.

- Uitvoervergunning: Zorg ervoor dat ze de nodige licenties hebben om goederen uit China te exporteren.

- Bedrijfsprofiel en geschiedenis: Begrijp hun jaren van zaken, bedrijfsgrootte, aantal werknemers en hoofdmarkten. Langere bedrijfsgeschiedenis duidt vaak op stabiliteit.

-

Beoordeel de productiemogelijkheden:

- Apparatuurlijst: Vraag een gedetailleerde lijst van hun machines aan, inclusief spuitgietmachines, merken en leeftijden. Dit duidt op hun capaciteit en vermogen om uw deelmaat af te handelen.

- Tooling -mogelijkheden: Vraag of ze interne schimmelontwerp- en productiemogelijkheden hebben of dat ze uitbesteden. In-house tooling biedt vaak een betere controle over kwaliteit en doorlooptijden.

- Productiecapaciteit: Bespreek hun dagelijkse/maandelijkse productiecapaciteit die relevant is voor uw projectvolume.

- Materiële ervaring: Bevestig hun ervaring met de specifieke plastic materialen die u van plan bent te gebruiken.

- Secundaire bewerkingen: Informeer naar hun mogelijkheden voor post-goldingsprocessen zoals montage, schilderen, afdrukken, ultrasoon lassen, enz., Indien nodig.

- Voorbeeldonderdelen: Vraag monsters van onderdelen aan die ze eerder hebben gevormd (idealiter vergelijkbaar in complexiteit of materiaal met de uwe). Dit geeft je een tastbaar gevoel van hun kwaliteit.

-

Evalueer kwaliteitscontrolesystemen:

- QMS -documentatie: Vraag naar hun kwaliteitsbeheersysteem (QMS) handleiding of procedures, met name gerelateerd aan inkomende materiaalinspectie, in-procescontrole en definitieve inspectie.

- Inspectieapparatuur: Informeer naar hun inspectietools (CMM, remklauwen, meters, optische vergelijkers).

- Traceerbaarheid: Begrijp hun systeem voor het volgen van materialen en productiebatches.

- Defect Management: Hoe identificeren, documenteren en oplossen kwaliteitsproblemen en oplossen?

- Audits van derden: Overweeg om een inspectiebedrijf van derden in te huren om een fabrieksaudit uit te voeren. Dit biedt een objectieve beoordeling van hun faciliteiten, processen en kwaliteitssystemen.

-

Financiële stabiliteitscontrole (indien mogelijk): Hoewel moeilijker te verkrijgen direct te verkrijgen, is een financieel stabiele leverancier minder kans om de activiteiten in het midden te staken. Een sourcing -agent of handelskredietagentschap kan mogelijk enkele inzichten verstrekken.

-

Referenties: Vraag referenties aan van bestaande of eerdere internationale klanten en neem daadwerkelijk contact met hen op om te informeren naar hun ervaring met betrekking tot kwaliteit, levering, communicatie en probleemoplossing.

Communicatie en culturele overwegingen:

Effectieve communicatie is van het grootste belang voor succes en het overwinnen van potentiële uitdagingen bij het werken met Chinese fabrikanten.

-

Taalbarrières:

- Engelse vaardigheid: Hoewel veel Chinese zakelijke professionals Engels spreken, variëren vaardigheidsniveaus. Gebruik duidelijke, beknopte taal. Vermijd jargon, jargon en overdreven complexe zinnen.

- Schriftelijke communicatie: Geef de voorkeur aan schriftelijke communicatie (e -mail, WeChat -berichten) om een duidelijk verslag van discussies en beslissingen te garanderen. Gebruik bulletpoints en genummerde lijsten voor duidelijkheid.

- Visuals: Gebruik 3D CAD -modellen, gedetailleerde 2D -tekeningen met toleranties, geannoteerde foto's en video's om informatie precies over te brengen. "Een foto is meer dan duizend woorden" is hier bijzonder waar.

- Toegewijde contactpersoon: Probeer een relatie tot stand te brengen met een specifieke, Engelstalige contactpersoon die verantwoordelijk is voor uw project.

-

Culturele nuances:

- Guanxi (relaties): In China worden relaties zeer gewaardeerd in het bedrijfsleven. Investeringstijd in het bouwen van vertrouwen en rapport ("guanxi") kan leiden tot soepelere operaties, grotere flexibiliteit en betere resultaten. Dit kan regelmatige communicatie met zich meebrengen, respect tonen en soms zelfs sociale engagementen.

- "Saving Face" (Mianzi): Dit concept is cruciaal. De Chinese bedrijfscultuur vermijdt vaak directe "nee" of open confrontatie om te voorkomen dat iemand "gezicht verliest" (schaamte, verlies van waardigheid of reputatie).

- Implicaties: Een "ja" kan soms "misschien" betekenen, "ik begrijp de vraag" of "Ik zal het proberen." Het garandeert niet altijd mogelijkheden of overeenkomst.

- Strategie: Wees geduldig en bevestig begrip. Stel open vragen. In plaats van "kun je dit doen?", Probeer "hoe ga je X bereiken?" of "Welke uitdagingen voorzie u met Y?" Zoek naar gedetailleerde verklaringen en bruikbare plannen in plaats van alleen een eenvoudige bevestiging. Vermijd publiekelijk bekritiseren of direct uw contact uitdagen; geef constructief en privé feedback.

- Hiërarchie: Respecteer de commandostructuur. Beslissingen komen vaak van hoger omhoog. Begrijp wie de besluitvormers zijn en probeer een rapport met hen op te bouwen.

- Geduld en langetermijnbeeld: Het opbouwen van een succesvolle productierelatie in China kost vaak tijd. Wees geduldig, investeer in de relatie en concentreer u op wederzijds voordeel op de lange termijn in plaats van puur transactionele interacties.

- Onderhandelingsstijl: Wees voorbereid op een andere onderhandelingsstijl. Soms kunnen de eerste citaten hoog zijn, wat onderhandelingen verwacht. Focus op win-win resultaten.

Prototyping en tooling

Voordat ze in massaproductie duiken, zijn twee kritieke stadia in de spuitgietreis prototyping en gereedschap. Deze fasen hebben een belangrijke rol bij het valideren van uw ontwerp, het waarborgen van de fabricage en het voorbereiden van een efficiënte productie van hoge kwaliteit.

De rol van prototyping bij spuitgieten:

Prototyping is het creëren van voorlopige fysieke modellen van uw product of de componenten ervan. Voor spuitgieten dienen prototypes verschillende vitale functies:

-

Ontwerpvalidatie en verfijning:

- Vorm, fit en functie (fff): Met prototypes kunt u fysiek beoordelen of de afmetingen, vorm en functies van uw onderdeel correct zijn, als deze past bij andere componenten in een assemblage en of het de beoogde functie in een real-world omgeving uitvoert.

- Vroege defectdetectie: Veel ontwerpen fouten of problemen met betrekking tot assemblage, ergonomie of structurele integriteit zijn alleen duidelijk in een fysiek model, niet op een scherm. Het vangen van deze vroege besparingen enorme tijd en kosten stroomafwaarts.

- Esthetische evaluatie: Prototypes bieden een tastbare weergave van het uiterlijk van het product, waardoor esthetische aanpassingen mogelijk zijn voordat ze zich inzetten voor dure productietools.

-

Kostenefficiëntie:

- Kostbaar herwerken vermijden: Het wijzigen van een afgewerkte productievorm is extreem duur en tijdrovend. Prototyping identificeert ontwerpproblemen vooraf, waardoor goedkope digitale of snelle prototype-aanpassingen mogelijk zijn voordat de schimmel wordt gesneden. "Falen vroeg, faal goedkoop."

- Materiaal- en procestesten: Hoewel het vaak niet is gemaakt van het uiteindelijke productiemateriaal of met een productiemal, kunnen prototypes helpen bij het valideren van aspecten van materiaalgedrag of potentiële vormuitdagingen benadrukken.

-

Versneld time-to-market: Door het ontwerpvalidatieproces te stroomlijnen, helpt prototyping om de algehele productontwikkelingscycli te verminderen, waardoor u uw product sneller op de markt kunt brengen.

-

Verbeterde communicatie en samenwerking: Een fysiek prototype dient als een universele taal bij ontwerpers, ingenieurs, marketingteams en belanghebbenden. Het vergemakkelijkt duidelijkere discussies, stemt de verwachtingen op en zorgt ervoor dat iedereen op dezelfde pagina over het eindproduct staat.

Prototyping-methoden (pre-injectievorming):

Hoewel "prototype spuitgieten" (met behulp van aluminium of zacht stalen gereedschap voor runs met een laag volume) bestaat, gebruiken eerdere stadia van prototyping vaak andere methoden:

- 3D -afdrukken (additieve productie):

- Voordelen: Extreem snel, kosteneffectief voor enkele eenheden of zeer lage volumes, zorgt voor complexe geometrieën en iteratieve ontwerpwijzigingen zijn snel.

- Nadelen: Materiaaleigenschappen repliceren doorgaans geen werkelijke spuitgieten (bijv. Sterkte, oppervlakteafwerking, thermische eigenschappen), niet geschikt voor hoge volumes, en kunnen het spuitgietproces zelf niet echt valideren. Het beste voor vroege vorm en fit cheques.

- CNC -bewerking:

- Voordelen: Kan een hoge precisie bereiken, werkt met een breder scala aan technische kunststoffen die dichter bij het uiteindelijke productiemateriaal liggen.

- Nadelen: Duurder en langzamer dan 3D -printen, vooral voor complexe onderdelen; Repliceer de spanning/stroom van spuitgieten nog steeds niet volledig.

- Vacuüm gieten (urethaan gieten):

- Voordelen: Goed voor het produceren van kleine batches (10-50 eenheden) van delen die spuitgegoten onderdelen nauw simuleren in termen van uiterlijk en bepaalde mechanische eigenschappen, met behulp van siliconenvormen uit een masterpatroon.

- Nadelen: Geen werkelijke spuitgietmaterialen, kunnen beperkingen hebben in de deelgrootte en complexiteit en is alleen voor een zeer laag volume.

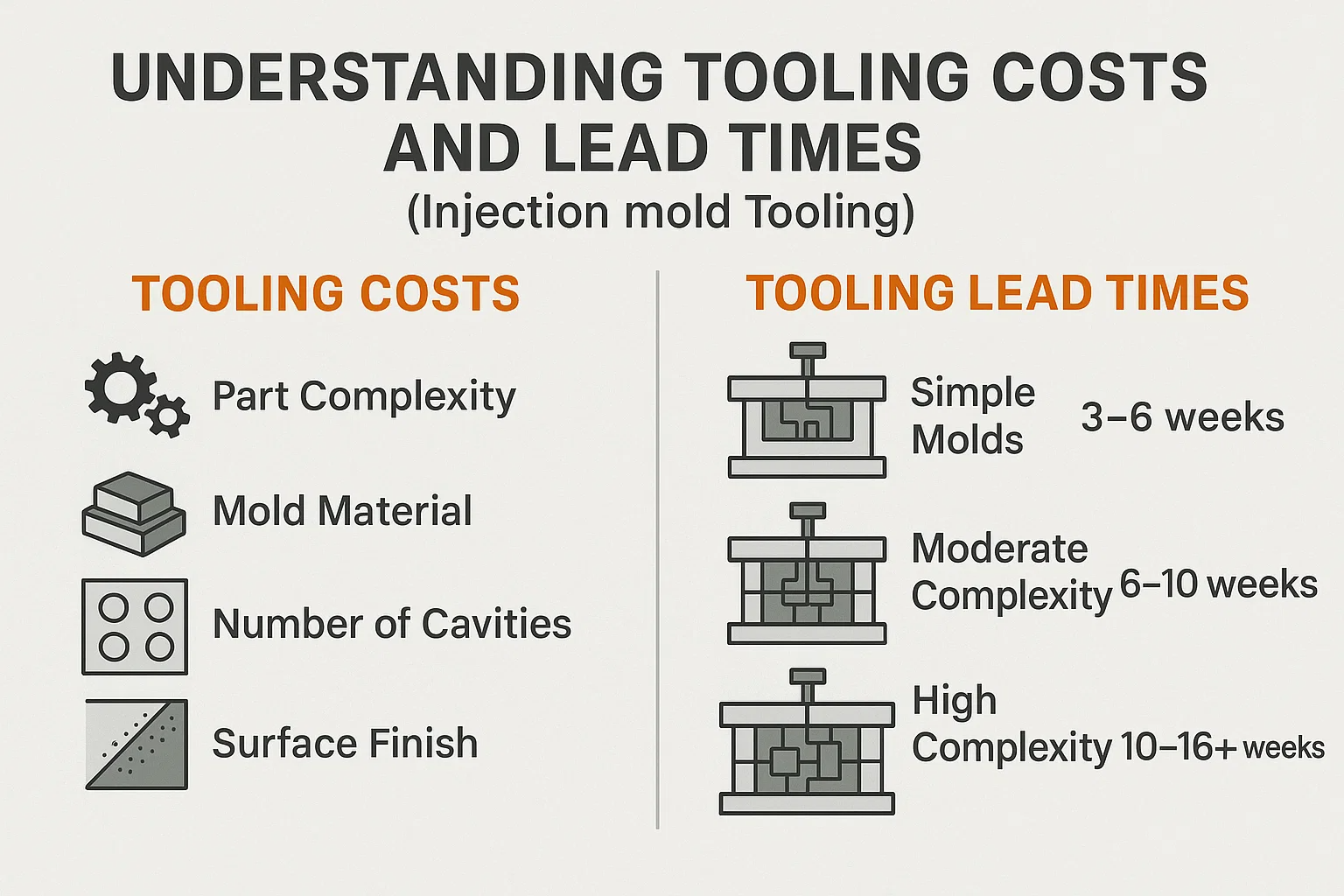

Gereedschapskosten en doorlooptijden (spuitgietgereedschap) begrijpen:

Gereedschap, of schimmelfabricage, is de belangrijkste investering vooraf in spuitgieten. Het begrijpen van de kosten en doorlooptijden is cruciaal voor projectplanning en budgettering.

Tooling -kosten:

Zoals eerder besproken in de kostenanalyse, worden schimmelkosten beïnvloed door:

- Deels complexiteit: Ingewikkelde ontwerpen met strakke toleranties, interne kenmerken, ondersneden (waarvoor dia's/lifters vereisen) of fijne texturen vereisen complexere en dure vormontwerpen en bewerkingsprocessen (bijv. EDM, draadknipsel).

- Schimmelmateriaal:

- Aluminium (bijv. 7075-T6): Minder duur, sneller naar machine, geschikt voor prototyping of productie met een laag volume (bijvoorbeeld 1.000 tot 10.000 schoten). Zachter, dus slijtage kan een probleem zijn voor grote volumes.

- P20 staal (voorharded): Een gemeenschappelijk evenwicht tussen kosten en duurzaamheid, goed voor de productie van gemiddeld volume (bijv. 10.000 tot 100.000 schoten).

- Gehard staal (bijv. H13, S7, NAK80): Het duurst, maar biedt superieure hardheid, slijtvastheid en levensduur, essentieel voor productie met een hoge volume (bijvoorbeeld 100.000 tot miljoenen schoten) en onderdelen die strakke toleranties of uitstekende oppervlakte-afwerkingen vereisen.

- Aantal holtes: Meer holtes verhogen de initiële schimmelkosten, maar verlagen de kosten per onderdeel door de productie te versnellen. Een schimmel met 4 holte zal duurder zijn dan een schimmel met één holte, maar zal vier keer sneller delen produceren.

- Hot Runner vs. Cold Runner System: Hot Runner-systemen zijn complexer en duurder om te bouwen, maar elimineren loperafval en kunnen cyclustijden verkorten, waardoor de langetermijnbesparingen worden aangeboden voor de productie van een hoge volume. Koude loper -mallen zijn eenvoudiger en goedkoper vooraf.

- Oppervlakteafwerking: Hoogglanzen of getextureerde afwerkingen vereisen meer ingewikkelde schimmelpolijsten of etsen, wat bijdraagt aan de kosten.

- Schimmelgrootte: Grotere onderdelen vereisen grotere vormen, die meer staal verbruiken en meer bewerkingstijd vereisen.

- Leveranciersoverhead- en winstmarge: Deze variëren tussen fabrikanten.

Tooling doorlooptijden:

Doorlooptijden voor schimmelfabricage in China kan aanzienlijk variëren op basis van complexiteit:

- Eenvoudige mallen (enkele holte, basisgeometrie, aluminium/P20 -staal): Kan variëren van 3-6 weken .

- Matige complexiteit (multi-cavity, sommige ondersneden, P20 staal): Typisch 6-10 weken .

- Hoge complexiteit (multi-cavity, Hot Runner, Complex Undercuts, Harded Steel): Kan nemen 10-16 weken .

Deze doorlooptijden omvatten ontwerp, materiaalverwerving, bewerking, assemblage en initiële tests (T0 -proef). Het is cruciaal om een duidelijke tijdlijn van uw leverancier te krijgen en deze in uw algehele projectschema te houden. Vertragingen in tooling hebben direct invloed op uw time-to-market.

Overwegingen van het ontwerpen voor fabricage (DFM):

Ontwerpen voor de fabricage (DFM), vaak aangeduid als ontwerp voor vormbaarheid in de context van spuitgieten, is de praktijk van het optimaliseren van het ontwerp van een product om het gemakkelijker, kosteneffectiever en betrouwbaarder te maken voor de productie met behulp van een specifiek proces. Het is van het grootste belang om DFM aan te gaan met uw Chinese partner.

Belangrijkste DFM -overwegingen voor spuitgieten zijn onder meer:

- Uniforme wanddikte:

- Beginsel: Houd de consistente wanddikte zoveel mogelijk over het hele deel.

- Waarom: Ongelijke wanddikte veroorzaakt inconsistente koeling en krimp, wat leidt tot defecten zoals kromtrekken, zinkmarkeringen (depressies) en interne spanningen. Het maakt schimmelvulling ook uitdagender.

- Hoe: Als variaties onvermijdelijk zijn, maak je overgangen geleidelijk (gebruik bijvoorbeeld filets).

- Ontwerphoeken:

- Beginsel: Voeg een lichte taps toe aan alle verticale wanden (oppervlakken parallel aan de openingsrichting van de vorm).

- Waarom: Hiermee kan het onderdeel gemakkelijk uit de mal worden uitgeworpen zonder te plakken, krabben of vervormen. Zonder voldoende trek kunnen delen vast komen te zitten, waardoor overmatige uitwerpkracht nodig is die zowel het onderdeel als de schimmel beschadigt.

- Aanbeveling: Een minimum van 0,5-1 graden per zijde wordt vaak aanbevolen voor gladde oppervlakken, met meer (bijv. 2-5 graden) nodig voor gestructureerde oppervlakken of diepe kenmerken.

- Stralen en filets (afgeronde hoeken):

- Beginsel: Vermijd scherpe interne en externe hoeken. Gebruik in plaats daarvan royale stralen (afgeronde externe hoeken) en filets (afgeronde interne hoeken).

- Waarom: Scherpe hoeken creëren spanningsconcentraties (punten waar stress zich ophoopt), wat kan leiden tot onderdeelbreuk tijdens het uitwerpen of in gebruik. Ze belemmeren ook de plastic stroming, verhogen de slijtage van de schimmel en kunnen moeilijk te bewerken zijn. Filets bevorderen een soepelere materiaalstroom en verminderen spanning.

- Aanbeveling: Interne straal moet idealiter ten minste 0,5 keer de wanddikte zijn en externe straal 1,5 keer de wanddikte.

- Ondersneden minimaliseren:

- Beginsel: Een ondersnijding is een kenmerk dat voorkomt dat een onderdeel direct uit de mal langs de openingsrichting wordt getrokken (bijvoorbeeld een gat aan de zijkant, een clip, een SNAP -functie).

- Waarom: Undercuts vereisen extra, dure schimmelmechanismen zoals dia's (zijacties), lifters of kerntrekkingen om het onderdeel te kunnen worden uitgeworpen. Deze voegen complexiteit, kosten en onderhoud toe aan de mal.

- Hoe te verzachten:

- Herontwerp: Kan de functie worden verplaatst of opnieuw ontworpen om in lijn te zijn met de openingsrichting van de mal?

- Core-pull/dia's: Indien essentieel, accepteer de toegevoegde gereedschapskosten en complexiteit.

- Bump-offs: Voor zeer kleine, flexibele ondersneden (bijv. Kleine weerhaken), kan het onderdeel enigszins vervormen om het schimmelfunctie te "uit te stoten" zonder een zijactie, maar dit heeft zorgvuldig ontwerp en materiaalkeuze nodig.

- Poortlocatie:

- Beginsel: Strategische plaatsing van de poort (waar plastic de schimmelholte binnenkomt) is cruciaal.

- Waarom: Beïnvloedt materiaalstroom, vulpatroon, potentieel voor laslijnen, gootsteenmarkeringen en poortoverblijfsel (de kleine markering is links waar de loper wordt verwijderd).

- Overwegingen: Meestal geplaatst in het dikste deel van het onderdeel om een goede vulling en verpakking te garanderen, of in een niet-cosmetisch gebied. Software voor schimmelstroomanalyse kan optimale poortplaatsing simuleren.

- Ejector Pin Placement:

- Beginsel: Plaats uitwerppennen in gebieden die de esthetiek of functionaliteit niet in gevaar brengen, idealiter op rigide kenmerken of waar merken acceptabel zijn.

- Waarom: Zorgt voor een soepele uitwerping zonder het onderdeel te vervormen of te beschadigen.

- Overwegingen: Zorg ervoor dat voldoende uitwerppennen worden gebruikt, vooral in de buurt van ribben of bazen, om de ejectiekracht gelijkmatig te verdelen.

- Ribben en bazen:

- Beginsel: Gebruik ribben om sterkte en stijfheid toe te voegen zonder de algehele wanddikte te vergroten. Bazen zijn cilindrische uitsteeksels die worden gebruikt voor het monteren, bevestigen of lokaliseren.

- Waarom: Efficiënt gebruik van materiaal voor structurele integriteit.

- Ontwerp: Ribdikte moet typisch 40-60% van de nominale wanddikte zijn om gootsteenmarkeringen te voorkomen. Bazen moeten worden ontworpen met voldoende trek en een gekweekt centrum voor uniforme wanddikte.

- Toleranties:

- Beginsel: Geef toleranties alleen zo strak als functioneel noodzakelijk op.

- Waarom: Zeer strakke toleranties verhogen de schimmelkosten, doorlooptijd, productie -moeilijkheid en inspectiekosten.

- Overwegingen: Bespreek haalbare toleranties met uw fabrikant op basis van materiaal, deelgrootte en schimmeltype.

Productie en logistiek beheren

Zodra uw schimmel is afgerond en goedgekeurd en de productie begint, verschuift de focus naar het toezicht op het productieproces en het waarborgen van een efficiënte, kosteneffectieve levering van uw afgewerkte onderdelen. Het beheren van productietijdlijnen, verzending en douane kan complex zijn, maar met de juiste planning en communicatie is het een beheersbaar proces.

Productietijdlijnen en doorlooptijden:

Inzicht in de factoren die de doorlooptijden van productie beïnvloeden, is essentieel voor het stellen van realistische verwachtingen en het plannen van uw supply chain.

- Tooling doorlooptijd (zoals besproken): Dit is de eerste, vaak langste, doorlooptijd. Zodra de schimmel is voltooid en gevalideerd, kan de werking van de werkelijke onderdeel erg snel zijn.

- Productievolume:

- Laag tot medium volume: Voor kleinere runs (bijvoorbeeld een paar duizend tot tienduizenden onderdelen), kan de productie binnen enkele dagen tot een paar weken worden voltooid, afhankelijk van de complexiteit van het onderdeel en het aantal schimmelholten.

- Hoogvolume/massaproductie: Voor honderdduizenden of miljoenen onderdelen zal de productie een continu proces zijn. Terwijl de fietstijd per deel is erg snel, de algemene productierun kan weken of maanden omvatten. Fabrikanten plannen uw productie vaak op specifieke machines en verschuivingen.

- Deels complexiteit en cyclustijd: Eenvoudigere delen met kortere cyclustijden worden van nature sneller geproduceerd dan complexe onderdelen die langere koeling of ingewikkelde secundaire bewerkingen vereisen.

- Materiaalbeschikbaarheid: Zorg ervoor dat uw gekozen materiaal direct beschikbaar is om vertragingen te voorkomen. Sommige gespecialiseerde of op maat gemaakte materialen kunnen langere doorlooptijden hebben van de harsleverancier naar de vormfabriek.

- Secundaire bewerkingen: Als uw onderdelen postmoldingprocessen vereisen, zoals schilderen, afdrukken, monteren of gespecialiseerde verpakkingen, zullen deze bijdragen aan de algehele productietijd van de productie. Zorg ervoor dat deze worden verwerkt in de geciteerde tijdlijn.

- Kwaliteitscontroleprocedures: De omvang en strengheid van inspecties in het proces en de eindkwaliteit zal ook van invloed zijn op het algemene productieschema.

- Factory load and planning: De huidige productie -wachtrij en capaciteit van de fabrikant zullen een belangrijke rol spelen. Bespreek altijd geschatte doorlooptijden met uw leverancier en vraag een gedetailleerd productieschema aan.

- Vakantie: Chinese nationale feestdagen (vooral Chinees Nieuwjaar, Golden Week en Dragon Boat Festival) kunnen belangrijke fabriekssluitingen en logistieke vertragingen veroorzaken. Plan uw productieschema rond deze periodes.

Strategieën voor het beheren van productietijdlijnen:

- Duidelijke communicatie: Handhaaf continue en duidelijke communicatie met uw leverancier. Vraag regelmatig updates over de productiestatus, inclusief foto's of video's van de productielijn.

- Gedetailleerd productieschema: Vraag om een Gantt -grafiek of een gedetailleerde tijdlijn voor elke productiefase.

- Belangrijkste prestatie -indicatoren (KPI's): Evenover specifieke KPI's, zoals dagelijkse productie -output, defectpercentages en leveringsdata.

- Pre-productie-bijeenkomst: Houd een grondige pre-productie-bijeenkomst (virtueel of persoonlijk) om alle specificaties, kwaliteitsnormen en tijdlijnen te beoordelen voordat de productie begint.

- Rampenplanning: Bouw altijd wat buffertijd op in uw schema voor onverwachte vertragingen (bijv. Materiaaltekorten, afbraak van machines, kwaliteitsproblemen, verzendvertragingen).

Verzend- en logistieke overwegingen bij het importeren vanuit China:

Het importeren van goederen uit China omvat verschillende stappen en vereist zorgvuldige planning om ervoor te zorgen dat uw producten veilig, op tijd en binnen het budget aankomen.

-

Incoterms (internationale commerciële voorwaarden): Dit zijn wereldwijd erkende voorwaarden die de verantwoordelijkheden van kopers en verkopers verduidelijken voor de levering van goederen onder verkoopcontracten. Cruciaal voor het bepalen wie betaalt voor wat en wie verantwoordelijk is in verschillende fasen van verzending.

- EXW (ex werkt): De koper is verantwoordelijk voor alle kosten en risico's vanaf de fabriekspoort. Goedkoopste eenheidsprijs van de fabriek, maar het meest complex voor de koper.

- Fob (gratis aan boord): De verkoper (fabriek) is verantwoordelijk voor het leveren van de goederen aan de genoemde verzendhaven en het laden van het schip. De koper neemt aan

- CIF (kosten, verzekering en vracht) / CFR (kosten en vracht): De verkoper betaalt voor de kosten van transport en verzekeringen (CIF) of Just Transport (CFR) naar de genoemde haven van bestemming. Risicooverdrachten naar de koper zodra goederen op het schip in de haven van herkomst zijn geladen. Minder controle voor de koper.

- DDP (geleverde dienstbetaald): De verkoper is verantwoordelijk voor alle kosten en risico's, inclusief douanevalantie en invoerrechten, totdat de goederen worden geleverd op de specifieke bestemming van de koper. Het handigst voor de koper, maar de prijs van de verkoper zal hoger zijn.

- Aanbeveling: Voor de meeste bedrijven, FOB is een goed evenwicht, die kostenbeheersing aanbiedt terwijl de fabriek het oorspronkelijke been kan verwerken. Als u nieuw bent in het importeren, DDP Biedt eenvoud maar vaak tegen hogere kosten door de leverancier.

-

Een verzendmethode kiezen:

- Sea Freight (Ocean Freight):

- Voordelen: Meest kosteneffectief voor grote volumes, zware of omvangrijke goederen. Milieuvriendelijker.

- Nadelen: Lange doorvoertijden (meestal 3-6 weken naar Noord-Amerika/Europa, plus douaneclame). Minder flexibel.

- FCL (volledige containerbelasting): U betaalt voor en gebruikt een volledige verzendcontainer (20ft of 40ft). Meest kosteneffectieve per eenheid voor grote volumes.

- LCL (minder dan containerbelasting): Uw goederen delen containerruimte met andere zendingen. Kosteneffectief voor kleinere volumes die niet voldoende zijn om een hele container te vullen, maar vaak met iets langere doorvoer- en hanteringstijden.

- Luchtvracht:

- Voordelen: De snelste doorvoertijd (meestal 3-7 dagen). Ideaal voor dringende zendingen, hoogwaardige goederen of kleine, lichtgewicht artikelen.

- Nadelen: Aanzienlijk duurder dan zeevracht. Kosten zijn gebaseerd op gewicht of volumetrisch gewicht, afhankelijk van welke groter is.

- Express Courier (bijv. DHL, FedEx, UPS):

- Voordelen: Snelst (1-5 dagen), deur-tot-deur service, verwerkt vaak de douane-klaring voor u. Ideaal voor monsters, prototypes of zeer kleine, dringende zendingen.

- Nadelen: Meest duur, ongeschikt voor grotere of zwaardere zendingen vanwege kosten.

- Sea Freight (Ocean Freight):

-

Vrachtdekpersoons:

- Rol: Vrachtingsuiters zijn logistieke experts die de complexiteit van internationale verzending afhandelen. Ze boeken laadruimte, bereiden documentatie voor, beheren de douaneopruiming en regelen het binnenlandvervoer.

- Voordelen: Vereenvoudig het proces, onderhandelen vaak over betere tarieven vanwege het bulkvolume en geef expertise in het navigeren van voorschriften.

- Aanbeveling: Tenzij u aanzienlijke ervaring en volume heeft, wordt het gebruik van een gerenommeerde vrachtuitvoerder (gevestigd in China of uw thuisland) ten zeerste aanbevolen.

-

Verpakking:

- Belang: De juiste verpakking is cruciaal om uw onderdelen tijdens het transport te beschermen.

- Overwegingen: Gebruik stevige dozen, geschikte binnenverpakkingen (bijv. Bubm -wrap, schuiminzetstukken, aangepaste laden) om krassen of schade te voorkomen en te zorgen voor palletisatie voor grotere zendingen. Label duidelijk alle dozen met productinformatie, kwantiteit en hanteringsinstructies.

Douanes en import taken:

Navigeren door de douanevoorschriften en het berekenen van importtaken is een kritisch en vaak complex, onderdeel van de import uit China.

-

Harmoniseerde systeem (HS) codes:

- Belang: Elk internationaal geïmporteerd product wordt geclassificeerd onder een specifieke HS -code. Deze code bepaalt de toepasselijke invoerrechten en voorschriften in het land van bestemming.

- Actie: Werk samen met uw leverancier en/of expediteur om de juiste HS -code voor uw plastic spuitgegoten onderdelen nauwkeurig te bepalen. Onjuiste classificatie kan leiden tot vertragingen, boetes of onjuiste betalingen. Gemeenschappelijke HS -codes voor plastic producten beginnen meestal met hoofdstuk 39 (kunststoffen en artikelen daarvan).

-

Douanevaluatie:

- Beginsel: Taken worden meestal berekend op basis van de "douanewaar" van de goederen, die meestal de kosten van de goederen omvatten, soms inkomende vracht en verzekering, afhankelijk van de incoterms.

-

Import taken (tarieven):

- Landspecifiek: De tarieven van dienst variëren aanzienlijk door het importland en de specifieke HS -code.

- Handelsovereenkomsten: Controleer of uw land vrijhandelsovereenkomsten (FTA's) heeft met China die de taken op bepaalde goederen kunnen verminderen of elimineren.

- Extra tarieven: Let op eventuele aanvullende tarieven, zoals sectie 301 -tarieven die door de VS zijn opgelegd op bepaalde Chinese goederen (inclusief veel plastic producten en gereedschap). Deze kunnen uw landkosten aanzienlijk verhogen. Vanaf eind 2024 / half 2025 zijn deze tarieven nog steeds van kracht voor veel plastic spuitgegoten goederen en gereedschap van China naar de VS. Het is essentieel om deze in uw kostenberekeningen te factureren.

- Actie: Raadpleeg de douanewebsite van uw land (bijv. USITC voor de Verenigde Staten, uw nationale douane-agentschap) of een douanemakelaar om de meest actuele tarieven te krijgen voor uw specifieke HS-code en land van herkomst.

-

Belasting met toegevoegde waarde (btw) / goederen en dienstenbelasting (GST):

- Belang: De meeste landen zullen een btw of GST heffen op geïmporteerde goederen, meestal berekend op de douanewaar plus eventuele taken. Dit is meestal terug te vorderen door btw-geregistreerde bedrijven.

-

Vereiste documentatie:

- Commerciële factuur: Essentiële document met details over de transactie, inclusief verkopers/koperinformatie, productbeschrijving, hoeveelheid, eenheidsprijs, totale waarde en incoterms.

- Paklijst: Spuitt de inhoud van elk pakket, inclusief gewichten en afmetingen.

- Bill of Hading (voor zeevracht) / Air Waybill (voor luchtvracht): Het vervoercontract en de ontvangst van goederen.

- Certificaat van herkomst: Bevestigt het land waar de goederen zijn vervaardigd, belangrijk voor taken en handelsovereenkomsten.

- Andere certificeringen: Afhankelijk van het product heeft u mogelijk materiële certificeringen, documenten voor veiligheidscompliance nodig (bijv. CE, ROHS, FDA) of testrapporten.

-

Douane makelaars:

- Rol: Licentieprofessionals die gespecialiseerd zijn in douane -goedkeuring. Ze bereiden en dienen documentatie in, berekenen taken en communiceren namens u met douaneautoriteiten.

- Voordelen: Cruciaal voor het navigeren van complexe douanevoorschriften, het vermijden van vertragingen en het waarborgen van naleving. Sterk aanbevolen, tenzij u interne expertise hebt.