In de wereld van de productie,, spuitgieten is een krachtig proces dat wordt gebruikt om alles te maken, van autodashboards tot flesdoppen. Zelfs met moderne technologie kunnen defecten echter gebeuren. Een van de meest voorkomende en frustrerende hiervan is de korte schot . Dit defect ziet er niet alleen slecht uit; Het creëert een niet-functioneel deel, wat leidt tot verspilde materialen, productievertragingen en hogere kosten. Begrijpen waarom korte opnamen optreden en hoe ze kunnen worden opgelost, is essentieel voor iedereen die betrokken is bij de productie van plastic onderdelen. Deze gids zal u door de oorzaken, oplossingen en preventiemethoden leiden om u te helpen bij het produceren van hoogwaardige, complete onderdelen elke keer.

Wat is een kort schot in spuitgieten?

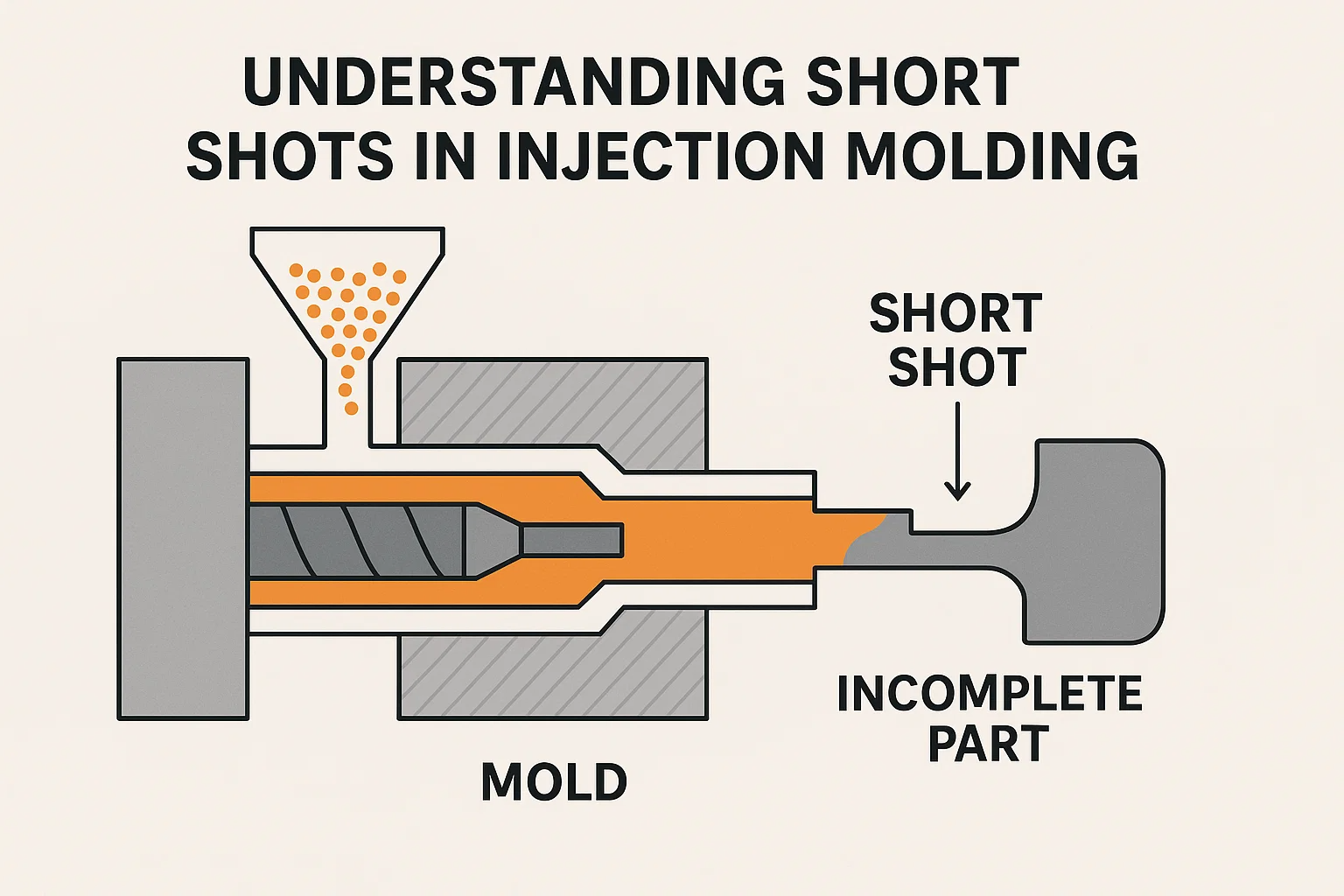

Simpel gezegd, een korte schot is een vormdefect waarbij de gesmolten plastic hars de schimmelholte niet volledig vult. In plaats van een compleet, perfect deel, eindigt u met een component die onvolledig of "kort" is. Het is alsof je probeert een glas met water te vullen, maar uitlopen voordat het glas vol is. Het resultaat is een onderdeel dat secties ontbreken, vaak op de verste punten van waar het plastic werd geïnjecteerd. Visueel kan een kort schot verschijnen als een gedeeltelijk gevormd onderdeel, of het kan een gladde, afgeronde rand hebben waar de plastic stroom abrupt is gestopt. Omdat een korte opname een onvolledig deel is, is het onmiddellijk onbruikbaar en moet het worden geschrapt. Het is vaak een symptoom van onderliggende problemen met de machine, schimmel of materiaal dat moet worden gediagnosticeerd en gecorrigeerd.

Wat veroorzaakt korte opnamen?

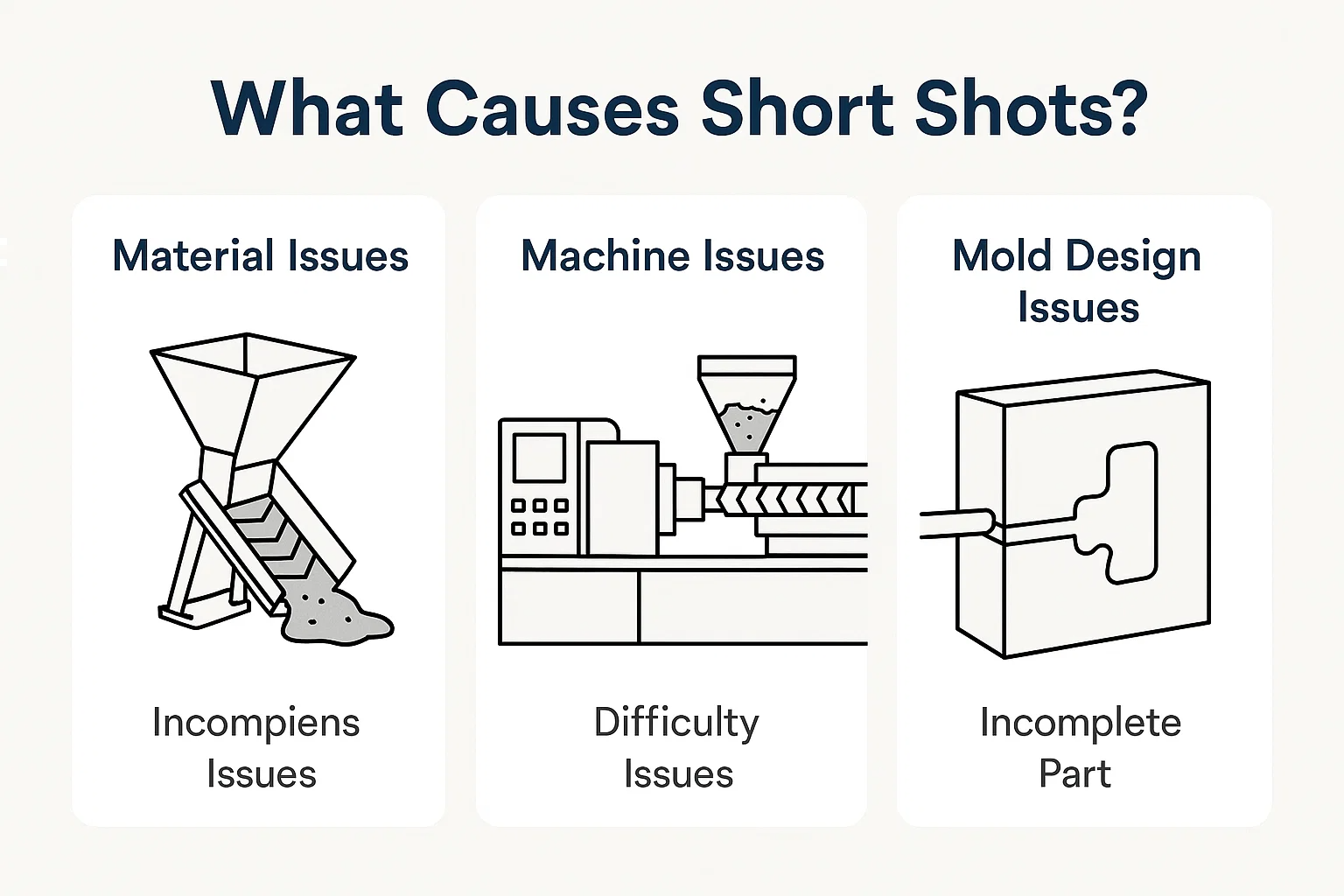

Het diagnosticeren van een korte opname vereist een systematische benadering, omdat de oorzaak kan voortkomen uit verschillende gebieden van het spuitgietproces. De meest voorkomende problemen kunnen worden herleid tot het materiaal, de machine -instellingen of het schimmelontwerp zelf.

1. Materiële problemen

Het plastic dat je vormt, kan de oorzaak zijn van een korte opname. Problemen met de toestand of de voorbereiding van de hars kunnen voorkomen dat deze correct in de schimmel stroomt.

-

Onvoldoende materiaal: De meest eenvoudige oorzaak is gewoon niet genoeg plastic hebben om de mal te vullen. Dit kan gebeuren als de schroef van de spuitgietmachine niet ver genoeg vooruitgaat om het vereiste volume plastic te duwen, of als er een blokkade in het voedersysteem is.

-

Oplossingen: Controleer het materiaalhopper en het voedingsmechanisme van de machine om ervoor te zorgen dat het niet leeg of geblokkeerd is. Verhoog de opnamegrootte op het bedieningspaneel van de machine om een groter volume materiaal te leveren.

-

-

Onjuiste smelttemperatuur: Als het plastic niet tot de juiste temperatuur wordt verwarmd, zal de viscositeit (de weerstand tegen stroming) te hoog zijn. Een dikke, "koude" smelt worstelt om door de smalle lopers en poorten te stromen en kan stollen voordat het de hele holte kan vullen.

-

Oplossingen: Raadpleeg het gegevensblad van de materiaalleverancier voor het aanbevolen smelttemperatuurbereik. Pas de temperaturen van het vat en de mondzestverwarming op de machine aan om de temperatuur van het plastic te verhogen en de viscositeit te verlagen.

-

-

Materiële viscositeit: Zelfs bij de juiste temperatuur zijn sommige kunststoffen inherent meer viskeus (dikker) dan andere. Materialen zoals polycarbonaat en high-impact polystyreen kunnen vatbaarder zijn voor korte opnamen vanwege hun stroomkenmerken. Bovendien kan vocht in hygroscopische kunststoffen (die wat water absorberen, zoals nylon) ervoor zorgen dat ze hun stroomeigenschappen afbreken en verliezen.

-

Oplossingen: Zorg ervoor dat materialen correct worden gedroogd vóór gebruik volgens de specificaties van de fabrikant. Overweeg het gebruik van een lagere viscositeitsgraad van hetzelfde materiaal, of een ander materiaal helemaal met betere stroomkenmerken.

-

2. Machineproblemen

De instellingen op uw spuitgietmachine zijn van cruciaal belang. Zelfs met het juiste materiaal en de vorm kunnen onjuiste parameters gemakkelijk leiden tot een korte opname.

-

Onvoldoende injectiedruk: Druk is de kracht die het gesmolten plastic in de mal duwt. Als de injectiedruk te laag is, heeft het plastic niet voldoende kracht om naar de verste uiteinden van de holte te reizen.

-

Oplossingen: Verhoog de instellingsinstelling van de injectie op de machine. Dit is vaak de eerste en eenvoudigste oplossing om te proberen. Wees echter voorzichtig om geen overmatige druk te gebruiken, omdat dit andere defecten zoals flits kan veroorzaken.

-

-

Onjuiste injectiesnelheid: De snelheid waarmee het plastic wordt geïnjecteerd, speelt ook een cruciale rol. Als de snelheid te langzaam is, kan het plastic beginnen te koelen en voortijdig stollen voordat de holte vol is. Dit geldt vooral voor dunne muren.

-

Oplossingen: Verhoog de injectiesnelheid. Een snellere injectiesnelheid kan het plastic helpen alle delen van de schimmel te bereiken voordat het warmte en viscositeit verliest.

-

-

Ventilatieproblemen: Terwijl plastic een mal vult, moet de lucht die erin gevangen zit, een manier hebben om te ontsnappen. Als de ventilatieopeningen van de mal worden geblokkeerd of onjuist zijn, zal de gevangen lucht een tegendruk creëren die de stroom van plastic verzet, waardoor het schot effectief wordt "tekortschiet".

-

Oplossingen: Reinig de ventilatieopeningen van de schimmel en scheidingslijnen. Zorg ervoor dat de ontluchtingsdiepten correct zijn (meestal 0,0005 tot 0,001 inch of 0,013 tot 0,025 mm). Overweeg het toevoegen van extra ventilatieopeningen of een vacuümventielysteem voor complexe mallen.

-

3. Problemen met schimmelontwerp

Zelfs met perfect materiaal- en machine -instellingen, kan een slecht ontworpen vorm het onmogelijk maken om een volledig onderdeel te produceren. Deze problemen zijn vaak het meest uitdagend om op te lossen omdat ze fysieke aanpassingen aan de tooling vereisen.

-

Gate maat en locatie: De poort is de opening waardoor gesmolten plastic de schimmelholte binnenkomt.

-

Gate maat: Als de poort te klein is, kan deze als een beperking fungeren, waardoor voldoende materiaal in de holte stroomt. De wrijving van een kleine poort kan er ook voor zorgen dat het materiaal voortijdig afkoelt.

-

Oplossingen: Vergroot de poortgrootte. Een bredere of dikkere poort zorgt voor een snellere en efficiëntere stroom van plastic.

-

-

Poortlocatie: Een onjuist gelegen poort kan ook leiden tot een kort schot, vooral als het verre van de gebieden is die als laatste moeten worden gevuld. Dit verhoogt de stroomlengte en het risico van de plastic koeling voordat deze het uiteinde van de holte bereikt.

-

Oplossingen: Verplaats de poort naar een meer centrale of optimale positie om ervoor te zorgen dat alle delen van het onderdeel gelijkmatig kunnen worden gevuld. Voor complexe onderdelen kunnen meerdere poorten nodig zijn.

-

-

-

Runner -systeemontwerp: Het Runner -systeem is een netwerk van kanalen dat het plastic van het machinemondstuk naar de poorten leidt.

-

Runner -maat en lay -out: Een lopersysteem dat te klein of te lang is, kan een aanzienlijke drukval veroorzaken, wat betekent dat er niet genoeg kracht is om het plastic helemaal tot het einde van de schimmelholte te duwen.

-

Oplossingen: Verhoog de diameter van de lopers om het drukverlies te verminderen en de stroom te verbeteren. Ontwerp de lay-out van de hardloper opnieuw om directer en evenwichtiger te zijn, waardoor alle holtes (in een multi-cavity-schimmel) met dezelfde snelheid vullen.

-

-

-

Wanddikte: Dunne wandecties op een onderdeelontwerp kunnen een belangrijke oorzaak zijn van korte opnamen. Molten plastic koelt zeer snel en als het door een zeer dun gebied moet stromen, kan het stollen voordat het de andere kant bereikt, waardoor een onvolledig deel ontstaat.

-

Oplossingen: Wijzig het onderdeelontwerp om de wanddikte in de problematische gebieden te vergroten. Hoewel dit misschien niet altijd mogelijk is, is het een belangrijke overweging tijdens de eerste ontwerpfase. Voor bestaande mallen moet u mogelijk een meer vloeistofmateriaal, hogere temperaturen of snellere injectiesnelheden gebruiken om te compenseren.

-

Hoe u korte opnamen kunt identificeren

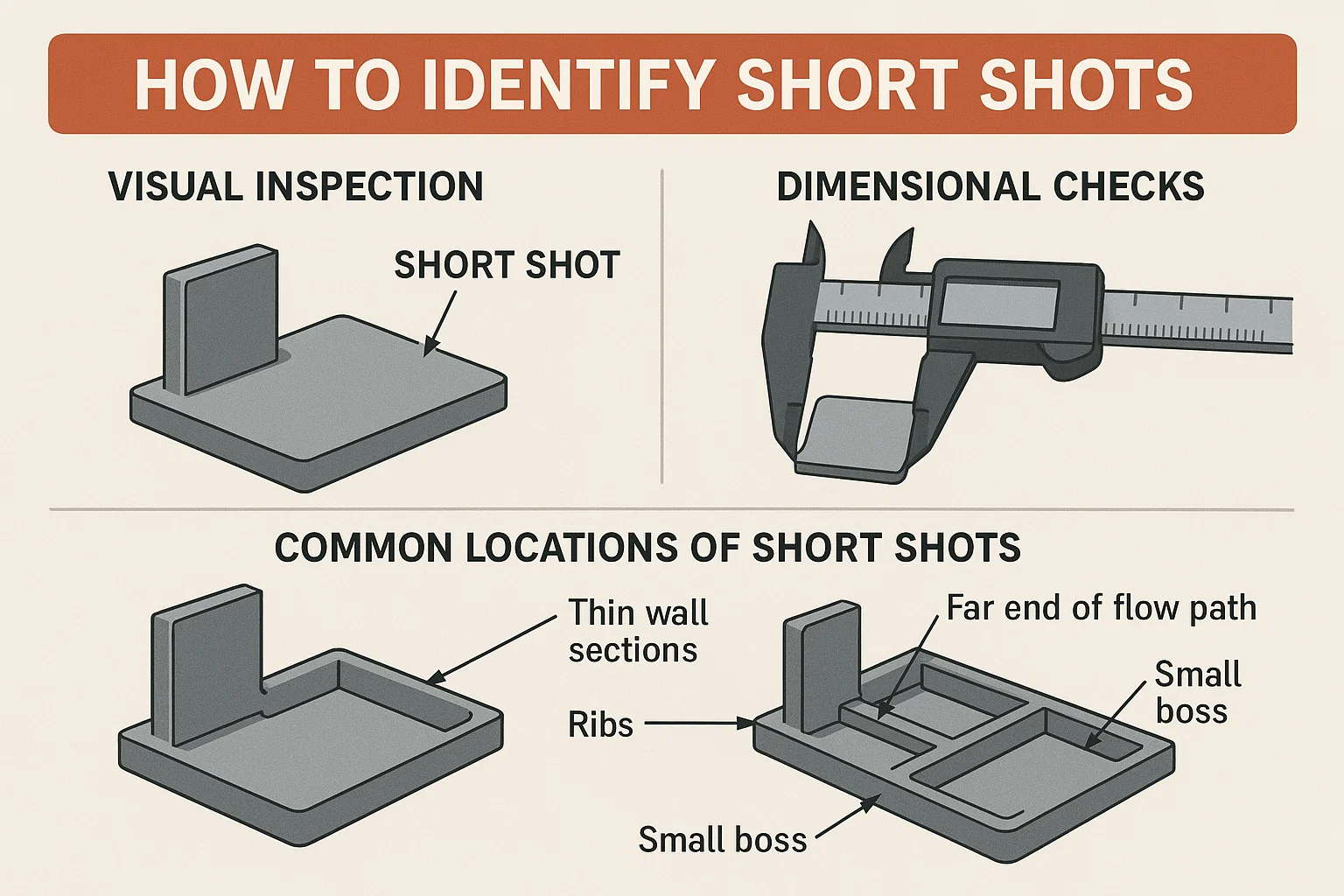

Het identificeren van een korte opname is meestal eenvoudig, omdat het een zeer zichtbaar defect is. Een systematische aanpak helpt echter om het probleem te bevestigen en de exacte locatie te bepalen, wat cruciaal is voor effectieve probleemoplossing.

Visuele inspectie

De meest gebruikelijke manier om een korte opname te spotten, is via een snelle visuele controle. Een korte opname is meteen duidelijk omdat het onderdeel onvolledig is. Je zult merken dat delen van het onderdeel ontbreken of dat het onderdeel abrupt eindigt met een afgeronde, onafgemaakte rand waar de plastic stroom stopte. Dit is typisch een glad, gebogen oppervlak omdat de oppervlaktespanning van het gesmolten plastic ervoor zorgt dat het iets terugtrekt terwijl het stolt. Dit is een veelzeggend teken dat de schimmelholte niet was gevuld.

Dimensionale controles

Hoewel een visuele controle vaak voldoende is, kan het uitvoeren van een dimensionale controle meer specifieke informatie bieden, vooral voor onderdelen met complexe geometrieën. Als je een deel hebt dat eruit ziet bijna Compleet maar u bent niet zeker, meet de lengte, breedte en hoogte. Een kort schot zal niet voldoen aan de vereiste afmetingen, omdat het onderdeel de hele schimmelholte niet heeft gevuld. Voor onderdelen met dunne wanden is een korte opname misschien niet zichtbaar duidelijk, maar een dimensionale controle zal het probleem bevestigen.

Veel voorkomende locaties van korte opnamen

Korte foto's komen bijna altijd voor bij de Einde van het stroompad , dat is het punt het verst van de poort waar het plastic de holte binnenkomt. Het gesmolten plastic verliest warmte en druk terwijl het reist, dus de laatste te vullen gebieden zijn het meest vatbaar voor een korte opname. Deze gebieden zijn vaak:

-

Dunne muursecties.

-

Ribben of kleine bazen.

-

Functies die een lange afstand van de poort liggen.

-

Gebieden met slechte of geen ventilatie.

Door te weten waar je moet kijken, kun je snel een korte opname bevestigen en beginnen deze te koppelen aan de eerder besproken potentiële oorzaken.

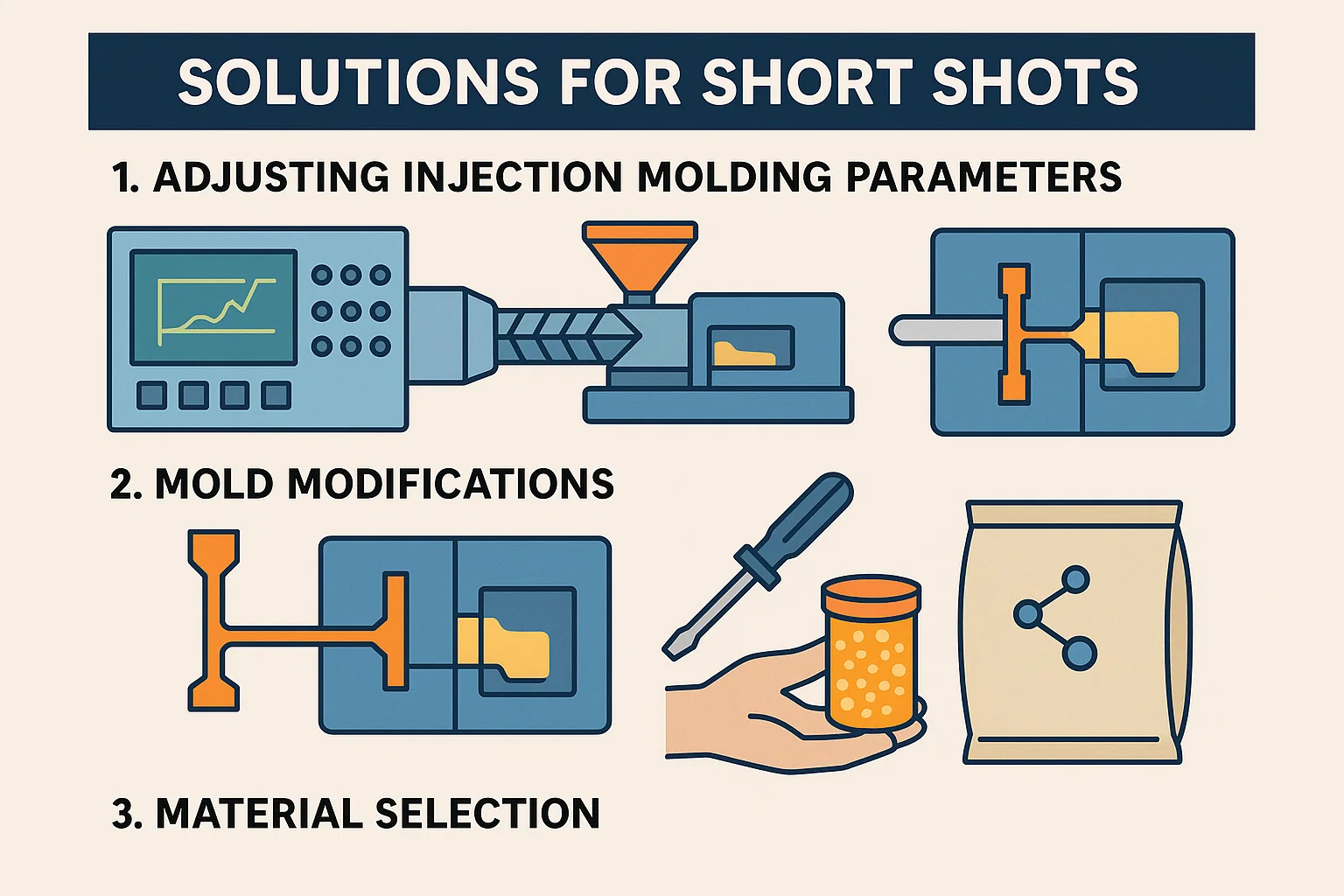

Oplossingen voor korte opnamen

Het oplossen van een korte opname vereist een strategische aanpak. Het is vaak het beste om te beginnen met de gemakkelijkste en meest kosteneffectieve oplossingen voordat u naar meer complexe en dure verhuist. Begin met machine -instellingen, overweeg vervolgens materiaal en kijk ten slotte naar de mal zelf.

1. Parameters van spuitgieten aanpassen

De snelste en meest voorkomende manier om een korte opname te repareren, is door de instellingen van de machine aan te passen. Deze wijzigingen kunnen vaak op het bedieningspaneel worden aangebracht zonder de productie lang te stoppen.

-

Toenemende injectiedruk: Dit is meestal de eerste en meest effectieve oplossing. Door de druk te vergroten, geef je het gesmolten plastic meer kracht om door de schimmel te reizen, waardoor het zelfs de moeilijkst te reiken gebieden vult. Verhoog de druk in kleine stappen (bijvoorbeeld 50-100 psi) totdat het onderdeel is voltooid.

-

Injectiesnelheid optimaliseren: Een snellere injectiesnelheid kan helpen de vorm te vullen voordat het plastic de kans krijgt om te koelen en te stollen. Dit is vooral belangrijk voor dunwandige delen of die met lange stroompaden. Net als bij druk, verhoog je de snelheid geleidelijk om andere defecten zoals flits of brandwonden te voorkomen.

-

Melttemperatuur wijzigen: Een hogere smelttemperatuur zal de plastic verlagen viscositeit , waardoor het gemakkelijker kan stromen. Controleer het gegevensblad van het materiaal op het aanbevolen temperatuurbereik en verhoog de loop- en spuitmondtemperaturen om de vloeibaarheid te verbeteren. Dit kan een zeer effectieve oplossing zijn, maar houd er rekening mee dat het materiaal niet oververhit raakt, wat afbraak kan veroorzaken.

2. Schimmelaanpassingen

Als het aanpassen van machineparameters het probleem niet oplost, kan het probleem met de mal zelf zijn. Deze oplossingen vereisen het afsluiten van de machine en het fysiek wijzigen van het gereedschap. Hoewel duurder, bieden ze een langdurige oplossing.

-

Aanpassingen van poort en hardloper: De grootte en het ontwerp van de poort en lopers zijn van cruciaal belang voor de juiste stroom. Als ze te klein zijn, kunnen ze de stroom van plastic beperken. Door de poort te vergroten of de lopers te verbreden, kunnen meer materiaal met minder weerstand in de holte stromen. Voor multi-cavity mallen is het balanceren van de lopers ook de sleutel om ervoor te zorgen dat elke holte gelijkmatig vult.

-

Verbetering van ventilatie: Gevangen lucht in de mal kan werken als een kussen, waardoor het plastic de holte vult. Het reinigen van bestaande ventilatieopeningen is een eenvoudige eerste stap. Als het probleem blijft bestaan, moet een schimmelmaker mogelijk extra ventilatieopeningen aan de mal toevoegen op de punten waar de korte opname plaatsvindt. In sommige gevallen a vacuüm ontluchtingssysteem kan worden geïnstalleerd om actief lucht uit de mal te trekken.

-

Verbeteringen van het verwarmingssysteem: Voor complexe mallen of dikke muurde delen, a Hot Runner -systeem kan worden gebruikt. In tegenstelling tot koude hardlopers, houden hete hardlopers het plastic gesmolten tot aan de poort, waardoor de noodzaak om opnieuw te verwarmen en een meer consistente temperatuur en een gemakkelijkere stroom te waarborgen.

3. Materiële selectie

Soms is de eenvoudigste oplossing om van materialen te schakelen of ervoor te zorgen dat de huidige goed wordt bereid.

-

De juiste materiaalcijfer kiezen: Binnen een enkel type plastic zijn er verschillende cijfers met verschillende stroomeigenschappen. Als u een materiaal met een lage smeltstroomsnelheid (MFR) gebruikt, overweeg dan om over te schakelen naar een hogere MFR -kwaliteit, die is ontworpen om gemakkelijker te stromen.

-

Materiële droogtechnieken: Veel hygroscopische kunststoffen (zoals nylon, ABS en polycarbonaat) absorberen vocht uit de lucht. Wanneer gevormd, verandert dit vocht in stoom, wat de plastic stroom kan belemmeren en korte opnamen kan veroorzaken. Zorg er altijd voor dat uw materiaal correct is gedroogd in een hete lucht- of droogdroger voor de verwerking.

Korte foto's voorkomen

De beste manier om met een korte schot om te gaan, is om te voorkomen dat het in de eerste plaats gebeurt. Proactieve maatregelen in de ontwerp- en onderhoudsfasen kunnen veel tijd en geld besparen.

-

Ontwerp voor productie (DFM) principes: Dit is een cruciale eerste stap. DFM omvat het ontwerpen van een deel met het productieproces in gedachten. Als het gaat om spuitgieten, betekent dit:

-

Uniforme wanddikte: Vermijd dramatische veranderingen in de wanddikte. Dit zorgt voor de plastic stromen en afkoelt in een consistente snelheid, waardoor korte opnamen in dunne secties worden voorkomen.

-

Geschikte rib- en baasontwerp: Zorg ervoor dat ribben, bazen en andere functies zijn ontworpen met de juiste trekhoeken en filets om een gemakkelijke plastic stroom te vergemakkelijken en luchtvallen te voorkomen.

-

De stroomlengte minimaliseren: Ontwerp het onderdeel, zodat het plastic niet overmatig lange afstand van de poort hoeft te reizen, waardoor het risico op voortijdige koeling wordt verminderd.

-

-

Regelmatig onderhoud van de machine: Een goed onderhouden machine is een betrouwbare machine. Het regelmatig controleren en onderhouden van uw spuitgietmachine kan veel problemen voorkomen die leiden tot korte opnamen.

-

Schone sproeiers en vaten: Zorg ervoor dat er geen blokkades of opbouw van gestolde plastic zijn die de materiaalstroom kunnen beperken.

-

Controleer verwarmingsbanden en thermokoppels: Controleer of alle verwarmingselementen correct werken om ervoor te zorgen dat het plastic uniform smelt en de gewenste temperatuur bereikt.

-

-

Materiaalbehandeling best practices: Juiste materiaalopslag en voorbereiding zijn essentieel.

-

Correct drogen: Altijd droge hygroscopische materialen zoals aanbevolen door de leverancier. Dit is misschien wel de belangrijkste preventieve stap voor deze materialen.

-

Juiste opslag: Bewaar harsen in verzegelde, klimaatgecontroleerde omgevingen om vochtabsorptie en verontreiniging te voorkomen.

-

Casestudy

Voorbeelden in de praktijk illustreren hoe de principes van probleemoplossing korte opnamen in de praktijk van toepassing zijn. Deze case studies benadrukken het belang van systematische diagnose.

-

Case study 1: de dunwandige elektronica-behuizing

-

Probleem: Een fabrikant produceerde een dunwandige behuizing voor een consumentenelektronica-apparaat. De delen kwamen consequent uit met een kort schot in een hoek het verst van de poort.

-

Diagnose: De eerste pogingen om de druk en de snelheid te verhogen, faalden, waardoor flits (overtollig plastic) op andere delen van de mal werd veroorzaakt. Een gedetailleerde analyse toonde aan dat het plastic te snel afkoelde toen het door het dunne gedeelte stroomde.

-

Oplossing: Het team stelde vast dat de Smelt de temperatuur was te laag voor de dunne geometrie van het onderdeel. Ze verhoogden de loop- en mondstuktemperatuur met 20 ° F, waardoor de viscositeit van het plastic net genoeg werd verlaagd om de gehele holte te laten vullen zonder overmatige druk. De onderdelen werden vervolgens zonder defecten geproduceerd.

-

-

Case study 2: de multi-cavity cap-mal

-

Probleem: Een mal met vier identieke holtes was het produceren van korte schoten in een of twee holtes, terwijl de anderen perfect vulden.

-

Diagnose: Omdat de korte opnamen waren gelokaliseerd in specifieke holten, was het probleem niet gerelateerd aan machine -instellingen of materiaal. Het was een Probleem met schimmelontwerp . Een visuele inspectie van de hardlopers onthulde dat de loper die naar de korte-shotholten leidde, iets langer en dunner was dan de andere, waardoor een Drukonbalans .

-

Oplossing: De mal werd naar een gereedschapswinkel gestuurd waar de lopers opnieuw werden gemachineerd om een uniforme lengte en diameter te hebben. Dit Betalanceerde het hardloper -systeem , ervoor zorgen dat plastic met gelijke druk naar alle vier de holten stroomde, waardoor de korte opnamen worden geëlimineerd.

-

Geavanceerde technieken

Voor productie of complexe onderdelen met een groot volume kan een meer wetenschappelijke benadering voor het diagnosticeren en voorkomen van korte opnamen enorme hoeveelheden tijd en geld besparen.

-

Schimmelstroomanalyse: Voordat een mal zelfs wordt gebouwd, Schimmelstroomanalyse (MFA) Software kan het spuitgietproces simuleren. Het voorspelt hoe gesmolten plastic een holte zal vullen en potentiële probleemgebieden zoals korte opnamen, luchtvallen en laslijnen zal identificeren. Met behulp van MFA kunnen ingenieurs optimaliseren poortlocaties , Runner Systems , en de deelwanddikte om defecten te voorkomen voordat staal wordt gesneden.

-

Sensoren en bewakingssystemen: Moderne spuitgietmachines kunnen worden uitgerust met sensoren die realtime gegevens bieden over druk, temperatuur en snelheid. In-dubbele druksensoren zijn bijzonder nuttig; Ze meten de druk in de holte en kunnen een kort schot in een fractie van een seconde detecteren, waardoor de machine automatisch kan worden gestopt. Dit monitoringniveau stelt operators in staat om precieze, gegevensgestuurde aanpassingen te maken en zorgt voor een consistente onderdeelkwaliteit.

Conclusie

A korte schot is meer dan alleen een zichtbaar defect; Het is een duidelijk signaal dat iets in het spuitgietproces, de machine of het schimmelontwerp niet synchroon loopt. Hoewel ze een veel voorkomende frustratie in de productie zijn, zijn ze ook een oplosbaar probleem. Door de hoofdoorzaak systematisch te diagnosticeren - of het nu een probleem is met het materiaal, de machine -instellingen of de schimmel zelf - kunt u effectieve oplossingen implementeren en de productie weer op het goede spoor krijgen.

De sleutel tot succes op lange termijn ligt echter in preventie . Door principes te omarmen zoals Ontwerp voor productie (DFM) en het implementeren van regelmatig onderhoud en de juiste materiaalbehandeling, kunt u het risico op korte opnamen minimaliseren voordat ze zich zelfs voordoen. En voor complexe of hoog-volume projecten, geavanceerde tools zoals Schimmelstroomanalyse En in-mold sensoren bieden een krachtige manier om vanaf het begin kwaliteit en efficiëntie te waarborgen. Uiteindelijk gaat het begrijpen en aanpakken van korte opnamen niet alleen over het repareren van een defect, maar over het optimaliseren van uw volledige spuitgietbewerking voor consistente, hoogwaardige resultaten.