Inleiding om overmolding in te voegen

In het enorme landschap van de moderne productie is het vermogen om diverse materialen te integreren in een enkele, krachtige component een cruciaal voordeel. Traditionele assemblagemethoden omvatten vaak meerdere stappen, bevestigingsmiddelen en lijmen, wat leidt tot verhoogde complexiteit, hogere kosten en potentiële faalpunten. Dit is waar de overmolding insert naar voren komt als een transformerende oplossing, die een gestroomlijnd en efficiënt pad biedt om geavanceerde, multi-materiële onderdelen te creëren.

Of u nu een ingenieur bent die de volgende generatie medische apparaten ontwerpt, een auto -ontwerper die op zoek is naar verbeterde esthetiek en functionaliteit, of een productontwikkelaar die streeft naar een grotere duurzaamheid bij consumentengoederen, het begrijpen van overmolding is van het grootste belang.

Wat is overmolding insert?

In de kern, Overmolding invoegen is een gespecialiseerd spuitgietproces waarbij een vooraf gevormde component, bekend als een "insert", in een schimmelholte wordt geplaatst, en vervolgens een gesmolten thermoplastisch of thermohardend materiaal wordt geïnjecteerd, rond, of er doorheen. De insert wordt een integraal onderdeel van het uiteindelijke gevormde product, waardoor een enkele, samenhangende eenheid ontstaat met verbeterde eigenschappen of functionaliteit.

Zie het als het inbedden van het ene materiaal in het andere om een synergetisch effect te bereiken. Het inzetstuk, vaak gemaakt van metaal, een ander plastic, keramische of zelfs elektronische componenten, biedt specifieke kenmerken zoals sterkte, elektrische geleidbaarheid of tactiele gevoel, terwijl het overgegooide materiaal typisch eigenschappen biedt zoals ergonomie, afdichtingsmogelijkheden, isolatie of esthetiek. Het resultaat is een hybride component die gebruik maakt van de beste attributen van beide materialen, die vaak overtroffen wat met beide materiaal alleen kan worden bereikt.

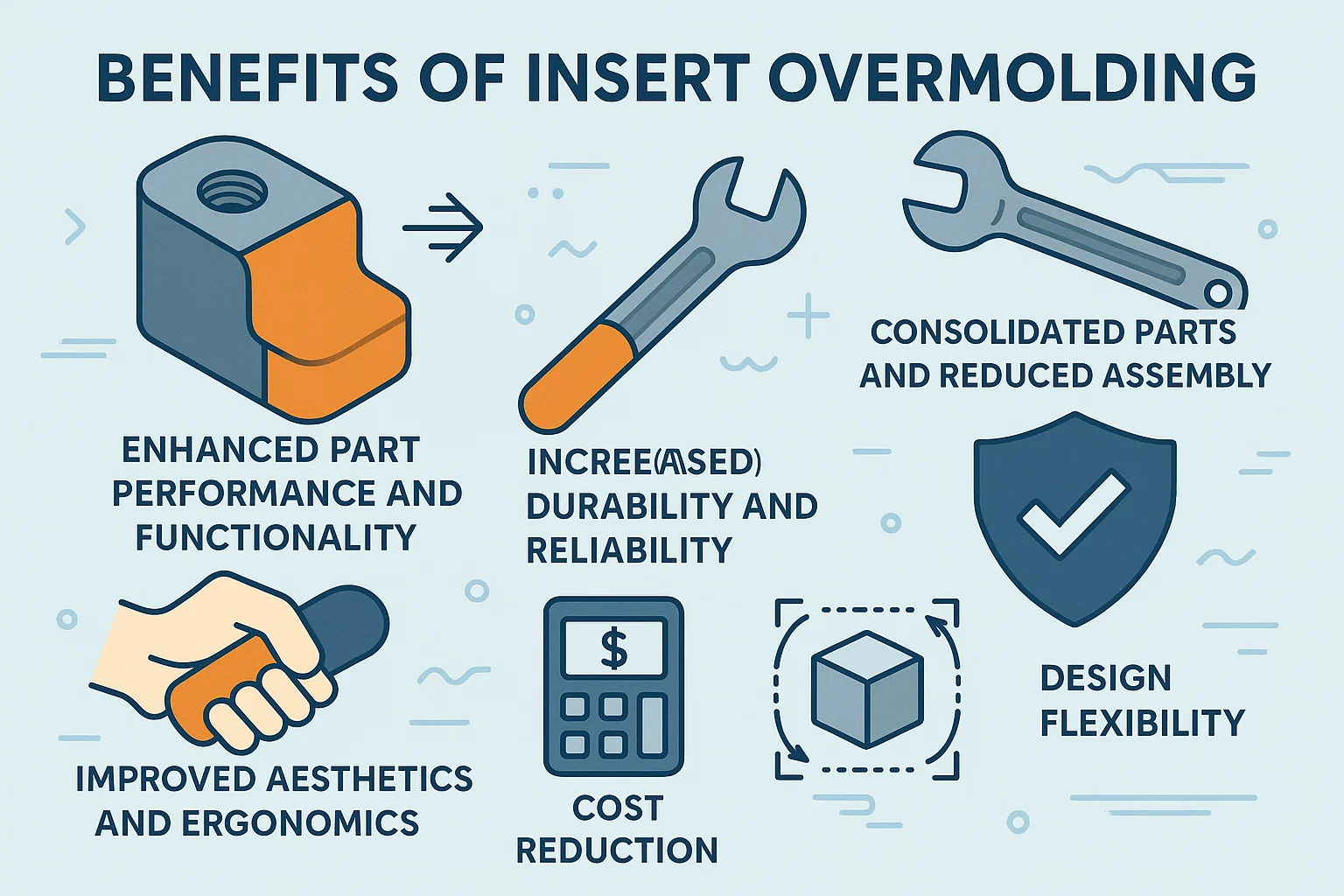

Voordelen van het invoegen van overmolten

De strategische acceptatie van overmolding biedt een veelvoud van dwingende voordelen die het wijdverbreide gebruik in verschillende industrieën stimuleren:

Verbeterde onderdeelprestaties en functionaliteit: Door materialen te combineren met verschillende eigenschappen (bijv. Stijve metaal voor sterkte, zacht plastic voor grip), maakt overmolding mogelijk het maken van onderdelen met superieure mechanische, elektrische, thermische of esthetische eigenschappen mogelijk.

Geconsolideerde onderdelen en verminderde montage: Overmolding elimineert de behoefte aan afzonderlijke montagestappen, bevestigingsmiddelen (schroeven, klinknagels) of lijmen, het aanzienlijk stroomlijnen van productieprocessen, het verlagen van de arbeidskosten en het minimaliseren van de inventaris.

Verbeterde esthetiek en ergonomie: Dusft-touch overmolds kunnen comfortabele grepen, trillingsdempen en aantrekkelijke afwerkingen bieden, waardoor de gebruikerservaring en productaanvoeding worden verbeterd. Kleurcombinaties zijn ook gemakkelijk haalbaar.

Verhoogde duurzaamheid en betrouwbaarheid: De intieme binding tussen het inzetstuk en het overmatige materiaal resulteert vaak in een robuuster en betrouwbaarder onderdeel, waardoor de kans op losmaken, ratelen of voortijdige slijtage wordt verminderd in vergelijking met geassembleerde componenten.

Kostenreductie: Hoewel de initiële gereedschapskosten hoger kunnen zijn, leiden de langetermijnbesparingen van de lagere montagetijd, minder componenten om te beheren en lagere schrootpercentages vaak leiden tot aanzienlijke totale kostenefficiëntie.

Ontwerpflexibiliteit: Overmolding machtigt ontwerpers om complexe geometrieën te creëren en functies te integreren die een uitdaging of onmogelijk zouden zijn met single-material gieten of traditionele montage. Het maakt het mogelijk om hermetische zeehonden, geïntegreerde circuits en robuuste mechanische verbindingen te maken.

Toepassingen van het invoegen van overmolding

De veelzijdigheid van overmolding heeft het een onmisbaar proces gemaakt in vrijwel elke sector van moderne productie. Het vermogen om multifunctionele, krachtige componenten te maken, betekent dat u overmatige onderdelen tegenkomt in talloze alledaagse items. Hoewel we deze later in meer detail zullen onderzoeken, zijn sommige prominente voorbeelden:

Auto -industrie: Toelselschakelknoppen, interieurafwerkingscomponenten, sensorbehuizingen, draadharnassen, stuurelementen en tal van toepassingen onder de kade waarbij metalen inzetstukken een beschermende of isolerende plastic laag vereisen.

Medische hulpmiddelen: Chirurgisch instrumenthandvatten, componenten van diagnostische apparatuur, medische buizenconnectoren en draagbare apparaten die biocompatibele materialen vereisen gecombineerd met rigide structuren.

Consumentenproducten: Elektrische tandenborstel handgrepen, stroomgereedschapsgrepen, handgrepen van keukengerei, elektronische apparaatbehuizingen (bijvoorbeeld afstandsbedieningen, smart home-apparaten) en producten voor persoonlijke verzorging waar een soft-touch of esthetische afwerking gewenst is.

Industriële componenten: Pakkingen en afdichtingen, waaiers, beugels, bedieningsknoppen, elektrische connectoren en componenten die trillingsisolatie of chemische weerstand in harde omgevingen vereisen.

Het overmoldingproces

Inzicht in de theoretische voordelen van het invoegen van overmolding is één ding; Het begrijpen van de praktische stappen is een andere. Het proces, hoewel conceptueel eenvoudig, vereist precisie, gespecialiseerde apparatuur en zorgvuldige overweging van verschillende variabelen om succesvolle, hoogwaardige resultaten te bereiken.

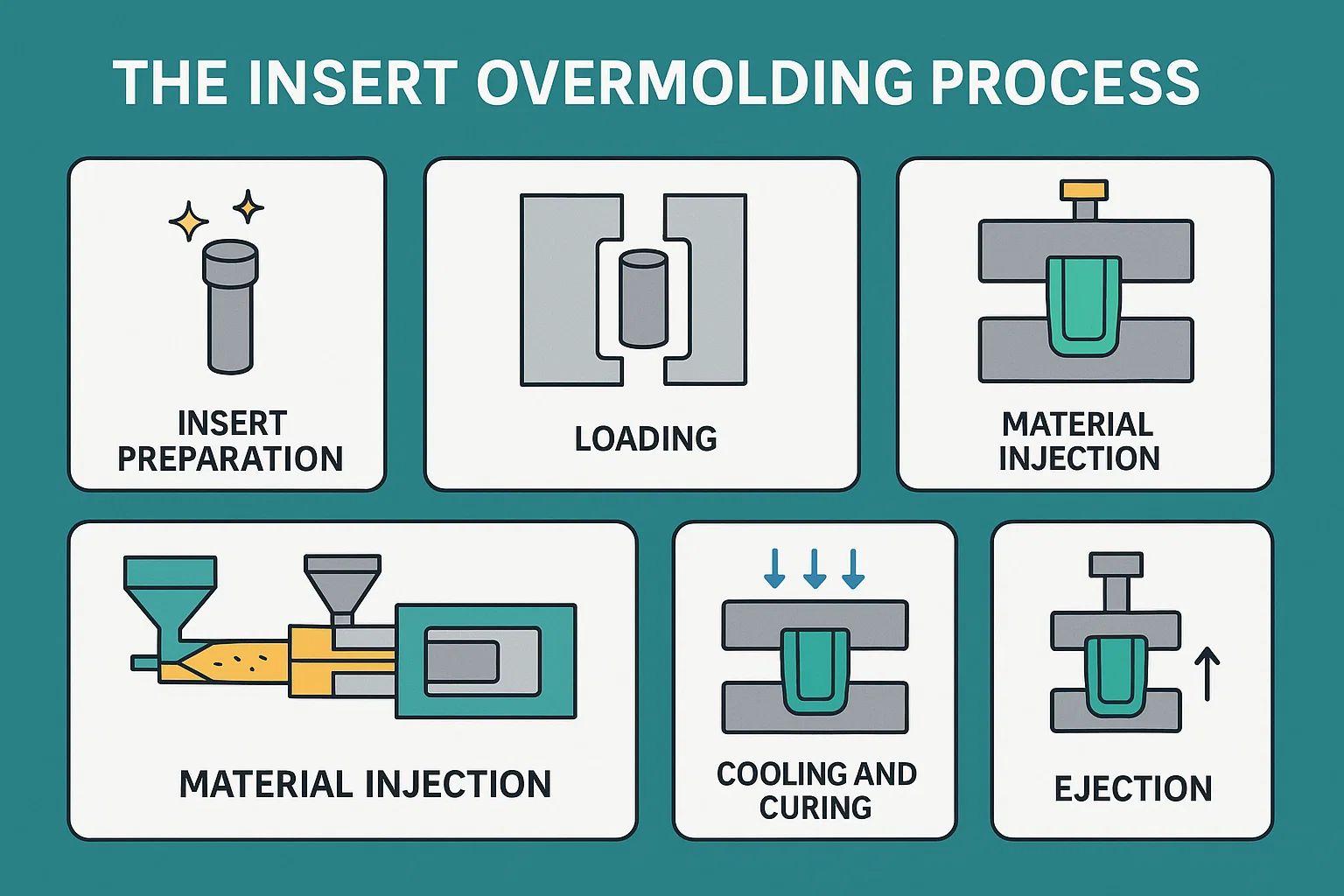

Stapsgewijze handleiding voor het overmoldingproces

Hoewel variaties bestaan op basis van onderdeelcomplexiteit en productievolume, volgt het overmoldingproces van de kern in het algemeen deze belangrijke fasen:

Preparaat invoegen:

Schoonmaak: Het inzetstuk moet zorgvuldig worden gereinigd om eventuele verontreinigingen (oliën, stof, oxiden) te verwijderen die de hechting met het overmoldingmateriaal kunnen belemmeren. Dit kan omvatten, ultrasone reiniging of andere oppervlaktebereidatietechnieken.

Voorbehandeling (optioneel maar aanbevolen): Afhankelijk van de materiële combinatie en de gewenste bindingssterkte, kan het oppervlak van de inzetstuk voorbehandeling ondergaan. Dit kan een plasmabehandeling, vlambehandeling, mechanische slijtage of de toepassing van een primer/lijmpromotor omvatten om de chemische of mechanische binding te verbeteren.

Laden: Het voorbereide insert wordt vervolgens precies in de schimmelholte geladen. Dit kan handmatig worden gedaan door een operator, robotisch voor productie met een groot volume of via een geautomatiseerd pick-and-place-systeem. De schimmelholte is ontworpen met functies om het inzetstuk veilig op zijn plaats te houden tijdens injectie.

Schimmelafsluiting:

Zodra het insert correct is geplaatst, sluit de spuitvorm en klemt klemmen onder hoge druk. Dit zorgt ervoor dat de schimmelhelften strak zijn afgesloten, waardoor materiaallekkage wordt voorkomen en onderdeelafmetingen wordt gehandhaafd.

Materiële injectie:

Gesmolten plastic (thermoplastisch of thermohardende) wordt onder hoge druk in de schimmelholte geïnjecteerd, rondstromen en het inkapselen. De injectieparameters (temperatuur, druk, snelheid) worden zorgvuldig geregeld om volledige vulling, juiste binding en minimale spanning op de insert te garanderen. Het materiaal stroomt in de ruimte tussen het inzetstuk en de muren van de vormholte.

Koeling en uitharding:

Voor thermoplasten koelt en stolt het gesmolten materiaal binnen de schimmelholte. De mal wordt vaak temperatuur gecontroleerd om uniforme koeling te vergemakkelijken en kromtrekken of interne spanningen te voorkomen.

Voor thermosets ondergaat het materiaal een chemische reactie (uitharding) in de verhitte schimmelholte, verknoping om een rigide, onomkeerbare structuur te vormen.

Uitwerpselen:

Zodra het overmatige deel voldoende is afgekoeld (of genezen in het geval van thermosets), wordt de mal geopend. Ejectorpennen duwen meestal het afgewerkte deel uit de schimmelholte. Er moet voor worden gezorgd om ervoor te zorgen dat het onderdeel zonder schade wordt uitgeworpen, vooral als de insert zelf delicaat is.

Post-processing (optioneel):

Afhankelijk van de vereisten van het onderdeel kan kleine nabewerking nodig zijn, zoals de-poort (het verwijderen van het runner-systeem), flashverwijdering of verdere afwerkingsbewerkingen.

Soorten overmolten

Hoewel de fundamentele principes consistent blijven, kan overmolding worden uitgevoerd via verschillende methoden, voornamelijk onderscheiden door hoe het overmoldingmateriaal wordt toegepast:

Overmolding invoegen (single-shot):

Dit is de meest voorkomende methode die hierboven is beschreven. Een vooraf geproduceerde inzetstuk wordt in een standaard spuitvorm geplaatst en er wordt een enkel schot van gesmolten plastic eromheen geïnjecteerd. Het wordt vaak gebruikt voor metaal-plastic of plastic naar-plastic combinaties.

Multi-shot (twee-shot / multi-material) overmolding:

Dit geavanceerde proces omvat twee of meer injectie -eenheden op een enkele vormmachine. Het eerste materiaal (vaak het stijve substraat of de eerste overmoldlaag) is gevormd. Vervolgens roteert de mal of een robotachtige arm het gedeeltelijk gevormde deel over naar een tweede holte binnen hetzelfde schimmelgereedschap. Het tweede materiaal wordt vervolgens over het eerste geïnjecteerd, waardoor een naadloos, multi-materiaal onderdeel ontstaat in een enkele cyclus zonder handmatige behandeling. Dit is ideaal voor soft-touch grepen (bijv. Stijve plastic basis met een TPE-overmold) of het maken van meerkleurige onderdelen.

In-mold labeling (IML) / In-Mold Decoration (IMD):

Hoewel technisch niet "overmatigend" is in de traditionele zin van het inkapselen van een structurele insert, is IML/IMD een gerelateerd proces waarbij een voorgedrukt label of decoratieve film vóór injectie in de schimmelholte wordt geplaatst. Het gesmolten plastic wordt achter het etiket geïnjecteerd en fuseert het permanent aan het onderdeeloppervlak, wat resulteert in een duurzame, krasbestendige afbeelding of afwerking.

Compressie overmolding:

Minder gebruikelijk voor stijve kunststoffen, maar relevant voor materialen zoals vloeibaar siliconenrubber (LSR). Hier wordt een vooraf gevormd inzetstuk in een open mal geplaatst en vervolgens wordt een vooraf gemeten hoeveelheid niet-gehard materiaal in de holte geplaatst. De schimmel sluit vervolgens, het materiaal comprimeren rond het inzetstuk en het initiëren van het uithardingsproces.

Gereedschap en apparatuur

Succesvolle overmolten insert zijn zwaar afhankelijk van precies gemanipuleerde gereedschap en gespecialiseerde apparatuur:

Spuitgietmachine: Een standaard spuitgietmachine wordt gebruikt, maar deze moet op de juiste manier voor het onderdeel zijn en voldoende klemkracht hebben. Voor multi-shot overmolding is een gespecialiseerde multi-vat- of roterende platenmachine vereist.

Overmolding tool (schimmel) invoegen: Dit is de meest kritieke component. De mal is op maat ontworpen met specifieke functies om:

Houd de insert veilig vast: Vaak gebruiken van pennen, daden of aangepaste holtes die het insert perfect nestelen, waardoor beweging tijdens injectie wordt voorkomen.

Materiaalstroom beheren: Poorten, hardlopers en ventilatieopeningen zijn ontworpen om ervoor te zorgen dat het overmoldingmateriaal uniform rond de insert stroomt zonder het te beschadigen of leegtes te creëren.

Vergemakkelijking van het uitwerpen: Ejectorpennen zijn strategisch geplaatst om het afgewerkte deel van de mal te duwen zonder het inzetstuk of overmold te beschadigen.

Draai de schimmelrotaties/transfers op (voor multi-shot): Als een multi-shot proces, zal het schimmelontwerp mechanismen bevatten voor het roteren van platen of robotachtige overdracht.

Geautomatiseerde invoeglaadsystemen (optioneel): Voor productie met een hoge volume laden robots of geautomatiseerde pick-and-place-systemen nauwkeurig inserts in de schimmelholte, het verbeteren van cyclustijden en het verlagen van de arbeidskosten.

Materiaalbehandelingssystemen: Uitrusting voor het drogen van plastic pellets, het voeren van de injectiemachine en het afhandelen van regrind.

Temperatuurregelingseenheden (TCU's): Gebruikt om precieze schimmeltemperaturen te handhaven, wat cruciaal is voor consistente onderdeelkwaliteit, hechting en koeltijden.

Post-verwerkingsapparatuur: Tools voor het degeren, snijden of andere secundaire bewerkingen.

Ontwerpoverwegingen voor het invoegen van overmolten

Succesvolle inzetstuk overmolding begint lang voordat enig materiaal wordt geïnjecteerd. Het begint met zorgvuldig ontwerp. De interactie tussen het inzetstuk, het overmoldingmateriaal en het schimmelgereedschap is complex en het zien van belangrijke ontwerpprincipes kan leiden tot dure productieproblemen, gecompromitteerde onderdeelprestaties of regelrechte mislukking. Dit gedeelte schetst de kritieke ontwerpoverwegingen voor zowel het insert als het overmolse deel.

Deels geometrie en ontwerpprincipes

De algehele geometrie van zowel het inzetstuk als het overmatige plastic speelt een cruciale rol in het proces van het proces en de kwaliteit van het laatste deel.

Ontwerp invoegen:

Stijfheid en stabiliteit: Het inzetstuk moet stijf genoeg zijn om de krachten van spuitgieten te weerstaan (hoge druk, temperatuur, gesmolten plastic stroom) zonder te vervormen of te schakelen in de vorm. Dunne, dunne inzetstukken zijn vatbaar voor buigen of verplaatsing.

Kenmerken voor retentie: Ontwerp de invoeging met functies die mechanische vergrendeling bevorderen. Dit kan zijn:

Ondersneden/doorgaande gaten: Het overmoldingmateriaal kan in deze kenmerken stromen, waardoor een sterke mechanische vergrendeling ontstaat die voorkomt dat het inzetstuk eruit trekt.

Knurling, groeven, ribben: deze oppervlaktestructuren of geometrieën bieden een verhoogd oppervlakte- en ankerpunten voor het overmolmateriaal om te grip.

Tabbladen of flenzen: Kan helpen de positie van de inzet in de mal te beveiligen en een extra oppervlak te bieden voor binding.

Gladde overgangen: Vermijd scherpe hoeken of abrupte veranderingen in dikte op het inzetstuk die spanningsconcentraties in het overmolse materiaal kunnen veroorzaken of turbulente stroming kunnen veroorzaken.

Overweeg de afwerking van het oppervlak: Een ruwer oppervlak op de insert bevordert in het algemeen een betere mechanische binding. Het moet echter consistent en gecontroleerd zijn.

Overmondig onderdeelontwerp:

Uniforme wanddikte: Streef naar een consistente wanddikte in het overmatige plastic rond het inzetstuk. Variërende diktes kunnen leiden tot differentiële koeling, kromtrekken, zinkstrepen en restspanningen, vooral problematisch bij het inkapselen van een insert. Als variaties onvermijdelijk zijn, zorg er dan voor soepele overgangen.

Encapsulatie versus gedeeltelijke overmold: definieer duidelijk hoeveel van de insert moet worden ingekapseld. Volledige inkapseling biedt maximale bescherming en binding, terwijl gedeeltelijke overmolding (bijv. Een greep op een gereedschapshendel) een zorgvuldige overweging van de overgangslijn en potentiële stresspunten vereist.

Minimaliseer de stressconcentratie: Vermijd scherpe hoeken, abrupte veranderingen in materiaaldikte of kenmerken die stress kunnen concentreren, vooral op het grensvlak van de insert en overmold. Gebruik royale radii.

Wanddikte en ribontwerp

Deze elementen zijn cruciaal voor zowel structurele integriteit als procesefficiëntie:

Overmolse wanddikte:

Minimale dikte: Zorg ervoor dat er voldoende dikte is van het overmoldingmateriaal rondom het inzetstuk. Te dun, en het materiaal stroomt mogelijk niet adequaat, wat leidt tot leegte, slechte inkapseling of zwakke bindingen. Het verhoogt ook het risico op schade aan de invoeging van injectiedruk.

Thermische expansie: Account voor de verschillende thermische expansiecoëfficiënten van de insert en het overmoldingmateriaal. Voldoende wanddikte kan helpen spanningen te verminderen die worden veroorzaakt door differentiële krimp tijdens het koelen.

Ingekapselde functies: Als de insert functies heeft die volledig moeten zijn ingekapseld (bijvoorbeeld een elektrische pin), zorg er dan voor dat er voldoende materiaal is om het volledig te bedekken en voldoende isolatie/bescherming te bieden.

RIB Design (voor overmatigend materiaal):

Versterking: ribben worden gebruikt om sterkte en stijfheid toe te voegen aan het overmatige plastic zonder de algehele wanddikte te verhogen, waardoor het gebruik van materiaal en koeltijd wordt verkort.

Plaatsing: Plaats ribben strategisch om het overmatige materiaal te ondersteunen, vooral wanneer het overgaat van de insert of waar extra stijfheid nodig is.

Dikte: Ribdikte aan de basis moet typisch 50-60% van de nominale wanddikte zijn om gootsteenmarkeringen te voorkomen. Gebruik royaal radi -gebruikte overgangen waarbij ribben de hoofdmuur ontmoeten.

Voorlopige versie: Neem altijd concepthoeken op ribben op om gemakkelijke uitwerpen van de mal te vergemakkelijken.

Poortlocatie en ventilatie

Juiste poort en ontluchtingsontwerp staan voorop voor een succesvolle materiaalstroom en deelkwaliteit.

Poortlocatie:

Weg van inserts: Idealiter plaats je poorten weg van direct contact met de insert, vooral delicate of gevoelige inzetstukken (zoals elektronica). Directe botsing van gesmolten plastic kan schade, verplaatsing of ongelijke binding veroorzaken.

Uniforme stroom: Positeer poorten om een uniforme materiaalstroming rond het inzetstuk te bevorderen, laslijnen te minimaliseren en volledige inkapseling te waarborgen.

Shear Stress minimaliseren: Vermijd poortlocaties die overmatige schuifspanning op het gesmolten materiaal creëren terwijl het rond het inzetstuk stroomt, wat de materiaaleigenschappen kan afbreken.

Esthetiek: Beschouw het poortoverzicht op het laatste deel voor cosmetische doeleinden.

Venting:

Luchtvallen: Terwijl gesmolten plastic de mal vult, moet lucht kunnen ontsnappen. Slechte ontluchting leidt tot luchtvallen, die brandstekens, leegte, onvolledige vullingen (korte schoten) kunnen veroorzaken en de binding aan de insert verzwakken.

Strategische plaatsing: Ventilatieopeningen moeten op de laatste gebieden worden geplaatst om te vullen, vooral in blinde hoeken of gebieden waar lucht rond het inzetstuk kan worden gevangen.

De invoegzak in te vonden: Het is vaak nodig om de specifieke zak in de mal te ventileren die het inzetstuk ondervindt om te voorkomen dat lucht gevangen zit tussen het inzetstuk en het overgesloten materiaal.

Ontwerphoeken en ondersneden

Deze vormbaarheidsfuncties hebben direct invloed op deeluitwerp- en gereedschapskosten.

Ontwerphoeken:

Essentieel voor uitwerpselen: Breng de juiste concepthoeken (taps) aan op alle verticale wanden van het overgerechtde deel die parallel zijn aan de openingsrichting van de vorm. Hierdoor kan het onderdeel gemakkelijk uit de mal worden uitgeworpen zonder sleepstappen te plakken of te maken.

Minimaal aanbevolen ontwerp : Meestal wordt een minimum van 0,5 tot 1 graden per zijde aanbevolen, maar er kan meer nodig zijn voor diepere onderdelen, gestructureerde oppervlakken of zachtere materialen.

Overweeg het ontwerp van Insert: Als de invoeging zelf een concept heeft, zorg er dan voor dat het ontwerp van het overmatige gedeelte een aanvulling is op het.

Ondersneden:

Vermijd indien mogelijk: Ondersneden in het overmatige plastic (functies die voorkomen dat directe uittrekbare mal) moeten in het algemeen worden vermeden omdat ze complexe en dure gereedschap vereisen (bijv. Glaasjes, lifters of losschroevende mechanismen).

Strategisch gebruik : Als ondersneden absoluut noodzakelijk zijn (bijv. Voor mechanische in elkaar grijpen met de insert), moeten ze zorgvuldig worden ontworpen.

Voeg ondersneden in voor binding: Zoals vermeld, zijn ondersneden op de inzet zeer wenselijk voor mechanische in elkaar grijpen, maar deze vereisen niet noodzakelijkerwijs complexe tooling voor het overmatige deel zelf, terwijl de plastic in deze kenmerken stroomt.

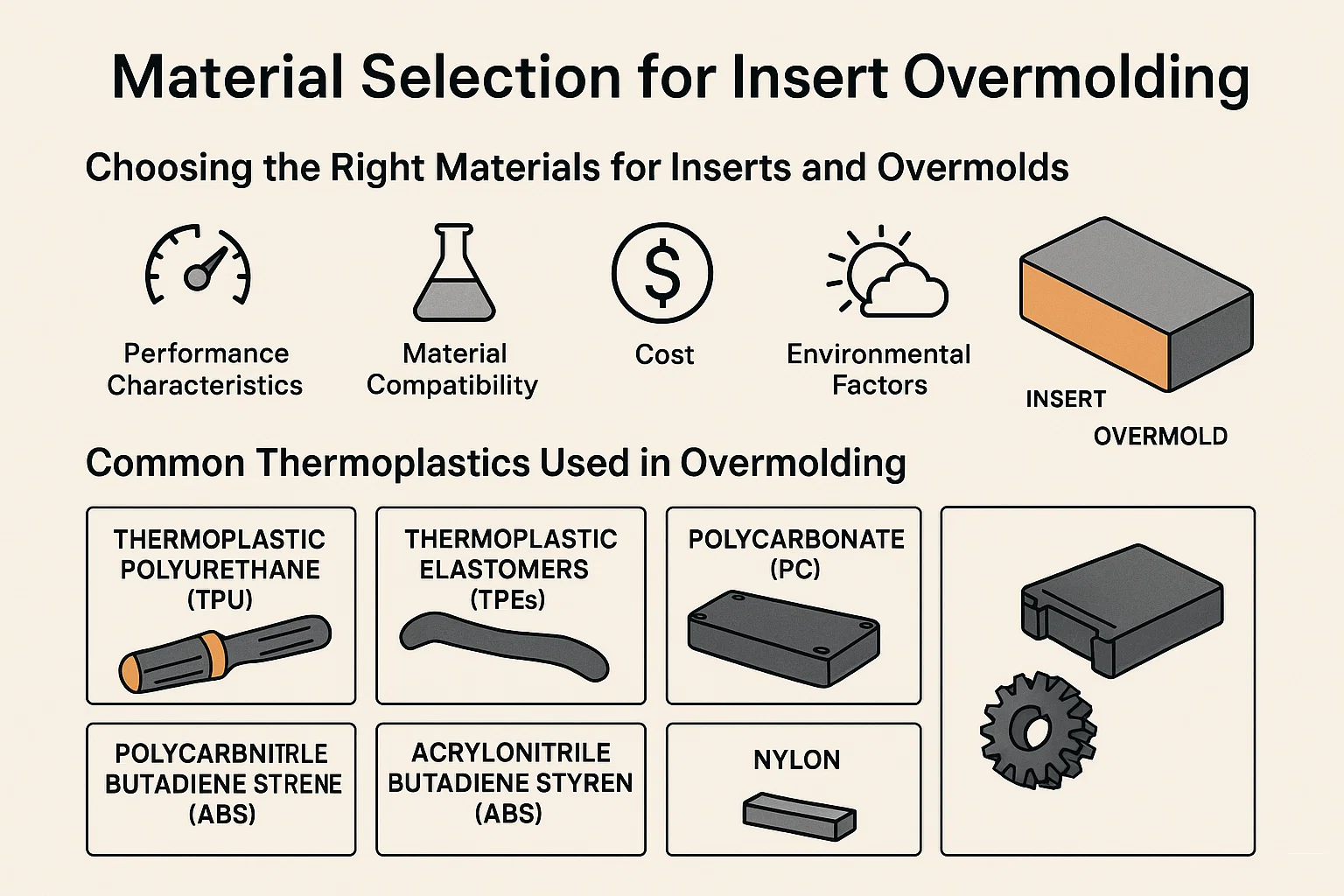

Materiaalselectie voor het invoegen van overmolding

Het hart van succesvolle overmolding ligt in de intelligente selectie van materialen. Het bereiken van een sterke, duurzame en functionele geïntegreerde component vereist zorgvuldige afweging van de eigenschappen, compatibiliteit en adhesiekenmerken van zowel het insertmateriaal als het overmoldingmateriaal. Dit gedeelte zal u begeleiden door het proces van het kiezen van de juiste combinatie.

Het kiezen van de juiste materialen voor inzetstukken en overmold

Het primaire doel bij materiaalselectie is ervoor te zorgen dat de twee materialen synergetisch werken om te voldoen aan de functionele, esthetische en prestatie -eisen van het eindproduct. Belangrijke factoren om te overwegen zijn:

Gewenste prestatiekenmerken: welke eigenschappen heeft het laatste deel nodig? (bijv. Sterkte, flexibiliteit, elektrische isolatie, chemische weerstand, thermische stabiliteit, UV -weerstand, tactiel gevoel, esthetische aantrekkingskracht). Dit zal de initiële brede categorieën van materialen bepalen om te overwegen.

Materiaalcompatibiliteit: dit is van het grootste belang. Het insert- en overmoldingmateriaal moet op verschillende manieren compatibel zijn:

Thermische compatibiliteit: hun smelttemperaturen en coëfficiënten van thermische expansie (CTE) zijn cruciaal. Een groot verschil in CTE kan leiden tot aanzienlijke restspanningen, kromtrekken of zelfs delaminatie als het onderdeel koelt, vooral voor grote inzetstukken. De smelttemperatuur van het overmoltenmateriaal mag het inzetstuk niet afbreken of smelten.

Chemische compatibiliteit: ze mogen niet nadelig met elkaar reageren. Sommige kunststoffen kunnen bepaalde insertmaterialen afbreken of verzachten.

Adhesiepotentieel: kan een sterke binding worden gevormd? Dit heeft betrekking op oppervlakte -energie, polariteit en het potentieel voor mechanische of chemische binding.

Verwerkingscondities: de gekozen materialen moeten onder haalbare omstandigheden worden gevormd. Overweeg de spuitgiettemperatuur, druk en koelsnelheden die nodig zijn voor het overmoldingmateriaal en hoe de insert deze omstandigheden zal weerstaan.

Kosten: materiaalkosten zijn altijd een factor. Balansprestatievereisten met budgetbeperkingen.

Omgevingsfactoren: wordt het onderdeel blootgesteld aan chemicaliën, UV -licht, extreme temperaturen of vocht? Selecteer materialen die deze omgevingen kunnen weerstaan tijdens de levensduur van het product.

Naleving van de regelgeving: voor aanvragen zoals medische hulpmiddelen of voedselcontact moeten materialen voldoen aan specifieke regelgevende goedkeuringen (bijv. ISO 10993, FDA).

Gemeenschappelijke thermoplasten die worden gebruikt bij overmolten

Thermoplastics zijn de meest voorkomende keuze voor overmolding vanwege hun smeltverwerkingsbaarheid en een breed scala aan eigenschappen.

Thermoplastisch polyurethaan (TPU):

Eigenschappen: uitstekende slijtvastheid, hoge elasticiteit, goede treksterkte, goede chemische weerstand, zachte touchgevoel, breed bereik van hardheid (kust A tot D).

Gemeenschappelijke inzetstukken: vaak overgemaakt op rigide kunststoffen (bijv. PC, ABS, nylon) of metalen om zachte grepen, afdichtingen of impactbescherming te bieden.

Toepassingen: handgrepen voor medische hulpmiddelen, greepgrepen van stroomstoffen, sportartikelen, cases voor elektronische apparaten, interieurcomponenten voor auto's.

Thermoplastische elastomeren (TPE's):

Eigenschappen: vergelijkbaar met TPU maar vaak bredere families (styrenische blokcopolymeren, copolyesters, polyolefines). Ze bieden rubberachtige flexibiliteit, uitstekend tactiel gevoel en goede afdichteigenschappen.

Gemeenschappelijke inzetstukken: rigide kunststoffen (ABS, PC, Nylon, PP, PE) en metalen.

Toepassingen: Productgrips, afdichtingen, knopen, trillingsdempels, kabeloverbladen, draagbare banden.

Polycarbonaat (pc):

Eigenschappen: hoge impactsterkte, goede optische helderheid (indien transparant), goede hittebestendigheid, dimensionale stabiliteit.

Gemeenschappelijke inzetstukken: metaalinzetstukken voor structurele versterking of elektrische geleidbaarheid. Kan ook worden overgeslagen op andere rigide kunststoffen.

Toepassingen: elektronische behuizingen, medische componenten, interieuronderdelen in de auto, industriële covers.

Acrylonitril butadieen styreen (abs):

Eigenschappen: goede evenwicht van kracht, stijfheid en taaiheid, goede verwerkbaarheid, vaak gekozen voor esthetische delen vanwege het gemak van kleur- en plating.

Gemeenschappelijke inzetstukken: vaak gebruikt als een rigide substraat voor TPE/TPU -overmolds. Metaalinzetstukken voor bevestigingsmiddelen met schroefdraad of structurele ondersteuning.

Toepassingen: consumentenelektronica, interieuronderdelen van auto's, componenten van apparaten.

Nylon (polyamide - PA):

Eigenschappen: hoge sterkte, stijfheid, goede vermoeidheidsweerstand, goede chemische weerstand, uitstekende slijtage -eigenschappen. Vaak glas gevuld voor verbeterde sterkte.

Gemeenschappelijke inzetstukken: metaal (messing, staal, aluminium) voor lageroppervlakken, inzetstukken met schroefdraad of structurele versterking.

Toepassingen: componenten onder de klaveren, industriële versnellingen en lagers, elektrische connectoren, power tool behuizingen.

Polypropyleen (PP) & polyethyleen (PE):

Eigenschappen: lage kosten, goede chemische weerstand, goede vermoeidheidsweerstand, goede elektrische isolator. PP biedt een hogere stijfheid dan PE.

Gemeenschappelijke inzetstukken: vaak gebruikt als substraten voor TPE -overmolds in consumentengoederen. Metaalinzetstukken voor eenvoudige bevestigingsmiddelen.

Toepassingen: flesdoppen, interieurcomponenten (PP), flexibele connectoren (PE), consumentengoederen.

Gewone metalen die als inserts worden gebruikt

Metalen worden vaak gebruikt als inserts om sterkte, stijfheid, elektrische geleidbaarheid, thermische geleidbaarheid of gespecialiseerde kenmerken zoals draden te bieden.

Aluminium:

Eigenschappen: lichtgewicht, goede sterkte-gewichtsverhouding, uitstekende thermische en elektrische geleidbaarheid, goede corrosieweerstand (vooral geanodiseerd).

Overwegingen: lager smeltpunt dan staal, relatief zacht. Kan moeilijk zijn om chemisch te binden aan sommige kunststoffen zonder oppervlaktebehandeling.

Toepassingen: koellichamen, lichtgewicht structurele componenten, elektrische connectoren, ruimtevaartonderdelen.

Messing:

Eigenschappen: goede elektrische geleidbaarheid, uitstekende bewerkbaarheid, goede corrosieweerstand, niet-magnetisch.

Overwegingen: zwaarder dan aluminium, duurder dan staal.

Toepassingen: inserts met schroefdraad (bijv. Voor schroeven), elektrische contacten, sanitaire componenten, bussen. De uitstekende bewerkbaarheid maakt het ideaal voor complexe kleine inzetstukken.

Staal (roestvrij staal, koolstofstaal):

Eigenschappen: hoge sterkte, hoge stijfheid, goede slijtvastheid, uitstekende duurzaamheid. Roestvrij staal biedt superieure corrosieweerstand.

Overwegingen: zwaarder dan aluminium, kunnen vatbaar zijn voor roest (koolstofstaal). Vereist hoge verwerkingstemperaturen voor overmolding.

Toepassingen: structurele versterking, assen, lageroppervlakken, snijranden (chirurgische instrumenten), bevestigingsmiddelen, zware industriële componenten.

Materiaalcompatibiliteit en hechting

Het bereiken van een sterke, betrouwbare binding tussen het insert en het overmoldingmateriaal is het ultieme doel. Deze binding kan worden bereikt door verschillende mechanismen, die vaak in combinatie werken:

Mechanische in elkaar grijpen: dit is misschien wel het meest voorkomende en betrouwbare bindingsmechanisme. Het is gebaseerd op het overmoldingmateriaal dat in en rond kenmerken (ondersnijder, gaten, knurlen, groeven) op het inzetstuk stroomt, waardoor de twee componenten fysiek worden vergrendeld.

Chemische binding: dit gebeurt wanneer het overmoldingmateriaal chemisch bindt met het oppervlak van de insert. Dit vereist vaak materialen met compatibele polariteiten of oppervlaktebehandelingen op de insert (bijv. Primers, plasmabehandeling) om hechting te bevorderen. Materialen zoals TPU's en TPE's zijn vaak ontworpen om goed te binden aan specifieke stijve plastic substraten.

Lijmbinding (in-mold hechting): Soms wordt een dunne laag lijm op de insert uitgeoefend voordat deze in de mal wordt geplaatst. De warmte en druk van het vormproces activeren de lijm, waardoor een binding ontstaat.

Wrijving Fit / Shrink Fit: het overmoldingmateriaal, na afkoeling, krimpt strak rond het inzetstuk, waardoor een sterke drukkracht ontstaat die het op zijn plaats houdt. Dit is met name effectief wanneer het overmold materiaal een hogere krimpsnelheid heeft dan de insert.

Bindingstechnieken bij het invoegen van overmolding

Het succes van een overmoldingproject van invoegen hangt kritisch af van de robuuste hechting tussen het inzetstuk en het overmoldingmateriaal. In tegenstelling tot traditionele montage, waar bevestigingsmiddelen of externe lijmen een gewricht creëren, duurt het overmolding op een geïntegreerde, vaak naadloze, binding.

1. Mechanische in elkaar grijpen

Dit is misschien wel de meest voorkomende, betrouwbare en eenvoudige methode voor het creëren van een sterke binding bij het invoegen van overmolding, met name bij het overdreven van plastic op metaal of ongelijksoortige kunststoffen.

Principe: mechanisch in elkaar grijpen is gebaseerd op het gesmolten overmoldingmateriaal dat stroomt in en inkapselende kenmerken op het inzetstuk dat voorkomt dat het wordt uitgetrokken. Terwijl het plastic afkoelt en stolt, vergrendelt het fysiek rond deze functies, waardoor een robuuste fysieke verbinding ontstaat.

Ontwerpfuncties voor mechanische vergrendeling:

Door middel van gaten: gaten die door het inzetstuk worden geboord of geslagen, kan het plastic van de ene naar de andere kant stromen, waardoor een 'klinknagel' van plastic wordt gevormd die het inzetstuk veilig op zijn plaats vergrendelt.

Undercuts: functies op de inzet die een holte of uitsparing creëren. Wanneer het plastic in deze ondersneden stroomt, vormt het een mechanische slot.

Knurling: een patroon van richels of groeven op het oppervlak van het inzetstuk (vaak op pennen, assen of cilindrische kenmerken). De gesmolten plastic stroomt in deze depressies en bieden talloze kleine ankerpunten.

Groeven en richels: opzettelijke kanalen of verhoogde lijnen op het inzetoppervlak bieden routes en ankerpunten voor het plastic.

Mesh/geperforeerde oppervlakken: voor grotere inzetstukken of gebieden die een significante inkapseling vereisen, kan een metalen gaas of geperforeerde plaat een expansief oppervlak bieden voor het plastic om door te stromen en te binden.

Voordelen: zeer betrouwbaar, relatief ongevoelig voor oppervlakte-besmetting (vergeleken met chemische binding) en biedt vaak een uitstekende uittreksterkte.

Nadelen: vereist specifieke ontwerpfuncties op de insert, die soms complexiteit kunnen toevoegen om de productie in te voegen.

2. Chemische binding

Chemische binding treedt op wanneer het overmoldingmateriaal moleculaire bindingen vormt met het oppervlak van het inzetstuk. Dit type binding creëert een zeer sterke, vaak onzichtbare interface.

Principe: dit proces is gebaseerd op de chemische compatibiliteit tussen de twee materialen. Wanneer het gesmolten plastic contact maakt met het insertoppervlak, vooral als het oppervlak is bereid of inherent reactief is, treden chemische reacties (bijv. Covalente binding, waterstofbinding of van der Waals -krachten op) op het grensvlak, waardoor de materialen op moleculair niveau worden gecombineerd.

Materiaalspecificiteit: sommige thermoplastische elastomeren (TPE's) en thermoplastische polyurethanen (TPU's) zijn specifiek geformuleerd om chemisch te binden met bepaalde rigide plastic substraten (bijv. TPE's die zijn ontworpen om te binden met ABS, PC, Nylon of PP). Dit wordt bereikt door de chemie van de TPE te enginiëren om compatibel te zijn met de polymeerketen van het substraat.

Belang van oppervlakte -energie: voor effectieve chemische binding moet de oppervlakte -energie van het insert hoger dan of compatibel zijn met de oppervlaktespanning van het gesmolten plastic. Lage oppervlakte -energie (bijv. Op olieachtige of onreine oppervlakken) kan leiden tot slechte bevochtiging en zwakke bindingen.

Voordelen: creëert een extreem sterke en duurzame binding, die vaak een hermetisch zegel vormt. Geen behoefte aan macroscopische mechanische kenmerken op de insert.

Nadelen: zeer gevoelig voor oppervlakte -netheid en materiaalcompatibiliteit. Vereist specifieke materiaalparen.

3. Lijmbinding (in-mold hechting)

Hoewel minder gebruikelijk als de primaire bindingsmethode dan mechanische of chemische binding, omvat in-mold lijmbinding het gebruik van een lijmlaag om de hechting te bevorderen.

Principe: een dunne laag van een compatibele lijm wordt op de insert aangebracht voordat deze in de mal wordt geplaatst. De warmte en druk van het spuitgietproces activeren of genezen vervolgens de lijm, waardoor een binding tussen het inzetstuk en het overgesloten materiaal wordt gevormd.

Soorten kleefstoffen: gespecialiseerde in-dubbele kleefstoffen zijn typisch thermohardende harsen of reactieve hete smeltingen die zijn ontworpen om de vormtemperaturen te weerstaan.

Voordelen: kan de binding tussen anders onverenigbare materialen vergemakkelijken. Kan een sterke, uniforme hechting bieden.

Nadelen: voegt een extra stap toe aan het productieproces (lijmtoepassing). Vereist zorgvuldige controle over lijmdikte en uithardingsparameters. Kunnen de totale onderdeelkosten verhogen als gevolg van lijmmateriaal en procescomplexiteit. Minder gebruikelijk voor geautomatiseerde processen met een hoog volume, tenzij absoluut noodzakelijk.

Oppervlakvoorbereiding

Ongeacht het primaire bindingsmechanisme, is een juiste oppervlaktebereiding van de insert cruciaal voor het maximaliseren van de hechting. Verontreinigingen en inconsistente oppervlakte -energie kunnen elke binding aanzienlijk verzwakken.

Reiniging: dit is de meest fundamentele stap. Inzetstukken moeten vrij zijn van oliën, vet, stof, schimmelafgifte, vingerafdrukken en andere residuen. Gemeenschappelijke reinigingsmethoden zijn onder meer:

Los van oplosmiddel: het gebruik van oplosmiddelen zoals isopropylalcohol, aceton of gespecialiseerde industriële reinigingsmiddelen.

Waterige reiniging: het gebruik van wasmiddelen en water, vaak gevolgd door spoelen en drogen.

Ultrasone reiniging: het gebruik van hoogfrequente geluidsgolven in een vloeibaar bad om verontreinigingen los te maken.

Oppervlakte -activering/modificatie: om de chemische binding te verbeteren, kan de oppervlakte -energie van de insert worden verhoogd of verbetert de chemische reactiviteit ervan:

Plasmabehandeling: het gebruik van een plasmaafvoer om het oppervlak op moleculair niveau schoon te maken, te etsen en te activeren. Zeer effectief voor kunststoffen en sommige metalen.

Vlambehandeling: het oppervlak snel door een vlam om te oxideren en te activeren. Gebruikelijk voor polyolefines.

Corona-behandeling: met behulp van een hoogfrequente elektrische afvoer om het oppervlak te veranderen.

Mechanische slijtage: het oppervlak (bijv. Zandsterkte, korrelstraalbladen) licht ruwend om het oppervlak te vergroten en micro-featuren te creëren voor mechanische vergrendeling. Er moet voor worden gezorgd om het inzetstuk niet te beschadigen.

Primers/hechtingspromotors: het aanbrengen van een chemische primer die fungeert als een brug tussen het inzetstuk en het overmoldingmateriaal. Dit wordt vaak gebruikt voor moeilijk bindende substraten of wanneer een zeer sterke chemische binding vereist is.

Door deze bindingstechnieken nauwgezet te overwegen en grondige oppervlaktebereiding te implementeren, kunnen fabrikanten zorgen voor het creëren van zeer duurzame en betrouwbare overmatige componenten die voldoen aan de meest veeleisende prestatiespecificaties.

Toepassingen van het invoegen van overmolding

Het unieke vermogen om overmolding in te voegen om de beste eigenschappen van ongelijksoortige materialen te combineren in een enkele, samenhangende component heeft het een onmisbaar proces gemaakt over een breed scala aan industrieën. Van het verbeteren van de veiligheid en duurzaamheid tot het verbeteren van de esthetiek en functionaliteit, overmoldingoplossingen worden gevonden in talloze producten die we elke dag gebruiken.

1. Auto -industrie

De automobielsector is een belangrijke adoptie van overmolding insert vanwege de eisen voor lichtgewicht, verbeterde esthetiek, geluidsreductie en integratie van complexe functies.

Tarie-schakelknoppen en interieurafwerking: hebben vaak een stijve plastic of metalen kern overgegooid met zachte touch thermoplastische elastomeren (TPE's) of thermoplastische polyurethanen (TPU's) voor ergonomisch comfort, een premium gevoel en trillingsdemping.

Sensorbehuizingen en connectoren: kritieke elektronische sensoren (bijv. Voor motorbeheer, ADAS-systemen) worden vaak overgeslagen met robuuste, warmtebestendige kunststoffen. Metalen pinnen of circuits zijn ingekapseld om te beschermen tegen vocht, chemicaliën en trillingen, waardoor betrouwbaarheid wordt gewaarborgd in harde onder-de-ha-omgevingen.

Stuurwielcomponenten: metalen armaturen en elektronische componenten worden overgesloten met verschillende kunststoffen om een complete, ergonomische en esthetisch aangename stuurwielassemblage te creëren, vaak met soft-touch grepen en functionele knoppen.

Draadharnassen en kabelassemblages: metalen terminals en draden worden overgegooid met plastic om robuuste, afgesloten connectoren te creëren die bestand zijn tegen uittrekbare, vocht en slijtage, cruciaal voor het elektrische systeem van het voertuig.

Deurafhandelingen en vergrendelingen: overmolding kan metaalbedieningsmechanismen integreren met plastic behuizing voor duurzaamheid en een soepele, esthetisch aangename afwerking.

Rempedaalkussens: metalen pedaalarmen worden overgeslagen met antislip rubber of TPE-materialen voor veiligheid en verbeterd bestuurdersgevoel.

2. Medische hulpmiddelen

Precisie, biocompatibiliteit, sterilisatiemogelijkheden en ergonomisch ontwerp staan voorop in het medische veld, waardoor het insert een zeer gewaardeerd proces maakt.

Chirurgische instrumenthandgrepen: rigide metalen chirurgische gereedschappen (bijv. Scalpels, tang) worden vaak overgeslagen met TPE's of siliconen om een comfortabele, niet-slip grip voor chirurgen te bieden, de controle te verbeteren en vermoeidheid te verminderen tijdens lange procedures. Deze materialen moeten vaak bestand zijn tegen harde sterilisatiecycli.

Componenten van diagnostische apparatuur: interne elektronische componenten, sondes of vloeistofroutes worden vaak overgeslagen met biocompatibele kunststoffen om afgesloten, steriele en gemakkelijk te reinigen behuizingen te creëren.

Medische slangen en connectoren: metaal of stijve plastic connectoren worden overgegooid met flexibele materialen (bijv. TPE's voor medische kwaliteit, siliconen) om lekbestendige afdichtingen, beveiligde verbindingen en ergonomische interfaces voor IV-lijnen, katheters en andere vloeistofafgiftesystemen te creëren.

Draagbare medische apparaten: sensoren en printplaten zijn ingekapseld in zachte, huidvriendelijke overmolds voor apparaten zoals glucosemonitors of continue hartslagtrackers, waardoor comfort en bescherming worden gewaarborgd.

Tandgereedschap: Tips voor metalen werk worden overgesloten met ergonomische plastic handgrepen voor verbeterd tandartscomfort en controle.

3. Consumentenproducten

Van handgadgets tot huishoudelijke apparaten, overmolding verhoogt de duurzaamheid, esthetiek en gebruikerservaring in een breed scala aan consumentengoederen.

Power Tool Grips: de meest herkenbare toepassing. Rijzige plastic of metalen gereedschapslichamen worden overgeslagen met TPE's om comfortabele, niet-slip, trillingsdempende grepen te bieden voor verbeterde veiligheid en gebruikerscomfort.

Elektrische tandenborstelhandgrepen: interne motoren en batterijen worden verzegeld in een stijve plastic schaal, die vervolgens vaak wordt overgeslagen met TPE voor een comfortabele, waterdichte en esthetisch aangename grip.

Handgrepen van keukengerei: metalen spatels, gardes en messen worden overgesloten met warmtebestendige, ergonomische plastic of siliconenhandvatten voor comfort en verbeterde grip tijdens het koken.

Elektronische apparaatbehuizingen: afstandsbedieningen, gamingcontrollers en smart home-apparaten hebben vaak harde plastic bases met zachte touch TPE-overmolds voor verbeterde grip, duurzaamheid en een premium gevoel. Interne circuits kunnen ook worden ingekapseld.

Sportgoederen: fietsgrepen, golfclubgrepen, duikmaskers en atletisch schoeisel maken vaak gebruik van overmolding om rigide structurele elementen te combineren met zachtere, grippier -materialen voor prestaties en comfort.

Producten voor persoonlijke verzorging: scheermessen, haarborstels en cosmetische applicators gebruiken overmolding voor ergonomische ontwerpen en verbeterde tactiele aantrekkingskracht.

4. Industriële componenten

In industriële omgevingen wordt overmolding gebruikt om robuuste, krachtige componenten te creëren die de veeleisende bedrijfsomstandigheden kunnen weerstaan, de veiligheid kunnen verbeteren en functies kunnen consolideren.

Pakkingen en afdichtingen: metaalinzetstukken kunnen worden overgeslagen met elastomere materialen om zeer duurzame en precieze afdichtingsoplossingen voor pompen, kleppen en behuizingen te creëren, die superieure prestaties bieden in vergelijking met traditionele compressie pakkingen.

Elektrische connectoren en schakelaars: metalen contacten en terminals worden overgegooid met isolerende kunststoffen om afgesloten, robuuste en veilige elektrische verbindingen te creëren, beschermend tegen vocht, stof en elektrische schok.

Impellers en tandwielen: metalen schachten of hubs kunnen worden overgegooid met gemanipuleerde kunststoffen om lichtgewicht waaiers of tandwielen te creëren met verbeterde corrosieweerstand, ruisreductie en verminderde traagheid, terwijl een sterke interface naar de aandrijfas wordt gehandhaafd.

Handgereedschap en sleutels: metalen gereedschaps lichamen worden overgesloten met comfortabele, chemische resistente plastic handvatten om ergonomie te verbeteren, elektrische isolatie te bieden en de vermoeidheid van de gebruikers te verminderen.

Trillingsbevestigingen en dempers: metalen bevestigingsmiddelen of stijve plastic bases worden overgeslagen met zachte elastomeren om componenten te creëren die trillingen effectief isoleren in machines en apparatuur, het verminderen van geluid en het verlengen van de levensduur van het product.

Voor- en nadelen van het invoegen van overmolding

Hoewel het insert overmolding een krachtige oplossing biedt voor het maken van multi-materiële componenten, zoals elk productieproces, wordt het geleverd met zijn eigen set voordelen en beperkingen. Een duidelijk begrip van deze voor- en nadelen is essentieel om te bepalen of overmolding de meest geschikte aanpak is voor een bepaalde toepassing.

Voordelen (voor-)

Overmolding invoegen levert aanzienlijke voordelen die vaak opwegen tegen de uitdagingen, waardoor het een voorkeurskeuze is voor veel complexe productontwerpen.

Kostenreductie (op lange termijn):

Verminderde montagetijd: door meerdere componenten te integreren in één, elimineert overmolding de noodzaak van afzonderlijke montagestappen, zoals schroeven, lijmen of lassen. Dit verlaagt de arbeidskosten aanzienlijk en versnelt de productiecycli.

Minder componenten om te beheren: Consolidatie -onderdelen vereenvoudigt het voorraadbeheer, inkoop en supply chain -logistiek.

Verminderd schroot en herwerk: een goed ontworpen overmoldingproces kan zeer consistente onderdelen produceren, waardoor afwijzingen geassocieerd met defecte assemblage of verkeerd uitgelijnde componenten minimaliseren.

Verbeterde onderdeelprestaties en functionaliteit:

Synergetische materiaaleigenschappen: zorgt voor de combinatie van materialen met enorm verschillende kenmerken (bijv. Stijve metaal voor sterkte, flexibel plastic voor grip, elektrisch geleidend metaal met isolerend plastic) om superieure algemene prestaties te bereiken.

Verbeterde duurzaamheid en betrouwbaarheid: de geïntegreerde binding tussen de insert en overmold resulteert vaak in een robuuster onderdeel, waardoor rammelen, losmaken of materiële vermoeidheid worden verminderd die kan optreden in traditioneel geassembleerde componenten. Het creëert een sterkere, meer permanente verbinding.

Verbeterde afdichtingsmogelijkheden: overmolding kan hermetische afdichtingen rond inzetstukken creëren, gevoelige elektronica beschermen of vloeistoflekken voorkomen.

Vibratie en ruisreductie: zachte overmolds kunnen schok- en dempende trillingen absorberen, de levensduur van het product verbeteren en gebruikerscomfort.

Ontwerpflexibiliteit en esthetiek:

Complexe geometrieën: maakt het creëren van ingewikkelde onderdelen mogelijk die moeilijk of onmogelijk te produceren zijn met behulp van eenmateriaalmeel- of conventionele assemblagemethoden.

Geïntegreerde functies: zorgt voor de naadloze integratie van functies zoals inserts met schroefdraad, elektronisch circuits, sensoren of ergonomische grepen rechtstreeks in het onderdeel.

Verbeterde esthetiek: biedt ontwerpers de mogelijkheid om meerkleuren-, multi-textuur- en soft-touch oppervlakken te maken die de aantrekkingskracht en ergonomie van het product verbeteren, waardoor zichtbare bevestigingsmiddelen of naden vaak worden geëlimineerd.

Nadelen (nadelen)

Ondanks de vele voordelen, biedt het invoegen van overmolding bepaalde uitdagingen die zorgvuldig moeten worden overwogen tijdens de plannings- en ontwerpfasen.

Hogere initiële gereedschapskosten:

Complexe mallen: overmoldingstools zijn inherent complexer dan standaard spuitgemengingen omdat ze de inzet nauwkeurig moeten herbergen en vastleggen. Dit vereist vaak ingewikkelde kern- en holte -ontwerpen, speciale poortlocaties en mogelijk automatiseringsfuncties, wat leidt tot hogere investeringen vooraf.

Multi-shot gereedschap: voor multi-shot overmolding, nemen de gereedschapscomplexiteit en kosten aanzienlijk toe, omdat het meerdere holtes, roterende platen of overdrachtsmechanismen binnen een enkele vorm omvat.

Materiële compatibiliteitsproblemen:

Adhesie -uitdagingen: het bereiken van een sterke en consistente binding kan een uitdaging zijn, vooral tussen ongelijksoortige materialen met lage oppervlakte -energie of grote verschillen in thermische expansiecoëfficiënten. Dit kan leiden tot delaminatie, warpage of kraken.

Verwerkingstemperatuurbeperkingen: de smelttemperatuur van het overmoldingmateriaal moet laag genoeg zijn om het inzetmateriaal niet te beschadigen of af te breken. Dit kan materiële keuzes beperken.

Differentiële krimp: terwijl het overmatige plastic afkoelt, krimpt het. Als het insertmateriaal een aanzienlijk verschillende coëfficiënt van thermische expansie heeft, kan deze differentiële krimp interne spanningen veroorzaken, wat leidt tot kromtrekken, kraken of bindingsfalen in de loop van de tijd.

Verhoogde cyclustijden (in sommige gevallen):

Laad invoegen: als de inzetstukken handmatig worden geladen, draagt dit bij aan de algehele cyclustijd, waardoor de productie -efficiëntie wordt beïnvloed. Zelfs geautomatiseerde laden voegt een kleine toename toe.

Koeltijd: de aanwezigheid van een inzetstuk kan soms de koeluniformiteit beïnvloeden, waardoor mogelijk langere koelcycli nodig zijn om kromtrekken te voorkomen of volledige stolling te bereiken, vooral als het inzetstuk werkt als een koellichaam.

Risico op het invoegen van schade of misplacement:

Hoge injectiedruk: de krachten van gesmolten plastic injectie kunnen mogelijk delicate inzetstukken buigen, breken of verplaatsen als ze niet voldoende worden ondersteund of als de injectieparameters niet zijn geoptimaliseerd.

Nauwkeurige positionering: het handhaven van exacte plaatsing in de mal kan een uitdaging zijn en elke verkeerde uitlijning kan leiden tot defecte onderdelen.

Ontwerpcomplexiteit:

Onderling afhankelijk ontwerp: het ontwerp van de insert en de overmold zijn onlosmakelijk verbonden. Wijzigingen in de ene vereisen vaak wijzigingen in de andere, waarvoor een meer geïntegreerd en iteratief ontwerpproces nodig is.

DFM -belang: ontwerp voor de fabrieken (DFM) is nog kritischer bij overmolding. Fouten in het ontwerp kunnen zeer duur zijn om te corrigeren zodra tooling is gemaakt.

Ondanks deze uitdagingen, wanneer zorgvuldig gepland en uitgevoerd, maken de voordelen van het invoegen van overmolding in termen van onderdeelprestaties, kostenefficiëntie in hoge volumes en ontwerpvrijheid het vaak de superieure keuze voor complexe, multimateriële toepassingen. De sleutel tot succes ligt in grondig ontwerp, materiaalselectie en procesoptimalisatie.

Casestudy

REAL-WORD-voorbeelden illustreren krachtig het transformerende potentieel van het invoegen van overmolding. Deze casestudies benadrukken hoe dit proces complexe technische uitdagingen oplost, de prestaties optimaliseert en aanzienlijke productie -efficiëntie bereikt.

Case Study 1: Auto -sensorhuisvesting

Uitdaging: een toonaangevende autofabrikant die nodig was om een compacte, zeer duurzame sensorbehuizing te produceren voor een Advanced Driver-assistentie-systeem (ADAS). De sensor vereiste precieze uitlijning, bescherming tegen harde onder-de-ha-omgeving (temperatuurschommelingen, vocht, chemicaliën) en elektrische isolatie van delicate interne circuits. Traditionele montage met pakkingen en potverbindingen was duur, vatbaar voor lekken en arbeidsintensief.

Overmoldingoplossing: overmolding invoegen werd gekozen om de metaalsensor en de interne bedrading in te voegen.

Invoegen: een nauwkeurig bewerkte metaalsensorcomponent met ingebedde draden en verbindingspennen.

Overmold materiaal: een krachtige, met glas gevulde PBT (polybutyleentereftalaat) werd geselecteerd vanwege zijn uitstekende chemische weerstand, thermische stabiliteit en dimensionale stabiliteit.

Proces: de metalen sensor werd robotisch in de mal geplaatst. De PBT werd vervolgens geïnjecteerd, volledig inkapseld over de sensor en een robuuste, hermetische afdichting rond de elektrische verbindingen gecreëerd.

Voordelen bereikt:

Verbeterde duurzaamheid: de naadloze overmold bood superieure bescherming tegen omgevingsfactoren, waardoor de levensduur van de sensor aanzienlijk werd verlengd.

Kostenreductie: meerdere montagestappen geëlimineerd (potten, pakking, bevestiging), het verlagen van arbeid en materiaalkosten met meer dan 30%.

Verbeterde betrouwbaarheid: verminderde potentiële lekpaden en faalpunten in vergelijking met traditionele assemblage.

Miniaturisatie: toegestaan voor een compacter ontwerp vanwege de geïntegreerde aard van de component.

Case study 2: Ergonomisch chirurgisch instrumenthandgreep

Uitdaging: een bedrijf voor medisch apparaat wilde de ergonomie en veiligheid van een herbruikbaar chirurgisch snijgereedschap verbeteren. De bestaande metalen handgreep was glad toen hij nat was, veroorzaakte handvermoeidheid tijdens lange procedures en vereiste een apart, arbeidsintensief lijmproces voor een rubbergreep. Sterilisatiecompatibiliteit was ook van cruciaal belang.

Overmoldingoplossing: het metalen mes en de schacht werden overgeslagen met een gespecialiseerde, medisch-grade thermoplastisch elastomeer (TPE).

INSERT: het rigide roestvrijstalen mes en zijn integrale tang (handgreepgedeelte).

Overmold materiaal: een op maat gemaakte, biocompatibele TPE werd gekozen vanwege zijn zachte touch-gevoel, niet-slip-eigenschappen, zelfs wanneer nat, en het vermogen om herhaalde stoomsterilisatie (autoclaveren) cycli te weerstaan zonder afbraak of delaminatie.

Proces: de metalen tang was precies geplaatst in de schimmelholte. De TPE werd eromheen geïnjecteerd en vormde een ergonomische grip met getextureerde kenmerken. Mechanische in elkaar grijpende kenmerken (groeven, doorgaande gaten) werden ontworpen in de metalen inzetstuk om een sterke, permanente binding te garanderen.

Voordelen bereikt:

Superior ergonomie: de soft-touch TPE-grip verbeterde chirurg comfort en controle aanzienlijk, waardoor handvermoeidheid wordt verminderd.

Verbeterde veiligheid: het niet-slipoppervlak verminderde het risico op accidentele slippen tijdens kritieke procedures.

Verbeterde productie- en kostenbesparingen: elimineerde de handmatige lijmenstap, wat resulteert in een schoner proces, verminderde arbeid en snellere productie.

Sterilisatiecompatibiliteit: de geselecteerde TPE handhaafde zijn integriteit en bindingssterkte door rigoureuze sterilisatieprotocollen.

Case Study 3: Consumer Electronics Remote Control

Uitdaging: een fabrikant van consumentenelektronica wilde het tactiele gevoel, de dalingsweerstand en de algehele esthetiek van een hoogwaardige afstandsbediening verbeteren. Het originele ontwerp was star plastic, vatbaar voor kraken wanneer ze vallen, en voelde "goedkoop".

Overmoldingoplossing: een overmoldingproces met twee shot (multi-shot) werd gebruikt om het lichaam van de afstandsbediening te creëren.

Eerste opname (invoegen/substraat): een rigide ABS (acrylonitril butadieen styreen) plastic vormde de structurele kern- en knoopputten van de afstandsbediening.

Tweede schot (overmold): een speciaal geformuleerde TPE werd geïnjecteerd over delen van de ABS, waardoor een zachte, gripachtige buitenste schaal en accentgebieden ontstonden.

Proces: De ABS -component werd gevormd in de eerste holte en vervolgens automatisch overgebracht (via schimmelrotatie of robotarm) naar de tweede holte waar de TPE werd geïnjecteerd.

Voordelen bereikt:

Premium tactiel gevoel: de TPE-overmold bood een aangenaam, zacht-touch oppervlak dat de gebruikerservaring aanzienlijk heeft verbeterd.

Verbeterde druppelweerstand: de elastomere buitenlaag absorbeerde impactkrachten, waardoor de afstandsbediening duurzamer en minder vatbaar is voor schade door accidentele druppels.

Esthetische verbetering: ingeschakeld multi-materiaal ontwerp met verschillende texturen en kleurcontrasten, waardoor de waargenomen kwaliteit en ontwerpprogramma van het product worden verhoogd.

Gestroomlijnde productie: het proces met twee schoten zorgde voor het maken van een complex, multi-materiaal onderdeel in een enkele vormcyclus, waardoor de assemblagetijd en logistiek worden verkort.

Deze voorbeelden onderstrepen dat overmolding invoegen niet alleen over het combineren van materialen; Het gaat over engineering geïntegreerde oplossingen die superieure prestaties, efficiëntie en marktaanvoeding leveren.

Best practices om overmolding in te voegen

Het bereiken van consistente, hoogwaardige resultaten bij het invoegen van overmolding vereist naleving van bewezen best practices tijdens de ontwerp-, gereedschaps- en productiefasen.

1. Design voor fabricage (DFM) richtlijnen

Proactieve ontwerpbeslissingen zijn de meest impactvolle manier om te zorgen voor het succes van overmolten.

Werk vroeg samen: houd zich bezig met uw molders en materiaalleveranciers uit de eerste ontwerpfase. Hun expertise kan dure herontwerp voorkomen.

Laad voor materiaaleigenschappen: begrijp de thermische expansie, krimp en hechtingskenmerken van beide materialen. Ontwerptoleranties moeten deze verschillen verklaren.

Bevorderen mechanische vergrendeling: prioriteit geven aan het ontwerpen van functies op de insert (ondersneden, gaten, knurlen) die de mechanische bindingssterkte maximaliseren.

Handhaaf de dikte van de uniforme wand: streef naar een consistente overmold wanddikte rond het inzetstuk om differentiële koeling, kromtrekken en gootsteenmarkeringen te minimaliseren.

Gulle radii: gebruik royale stralen (filets) op interne en externe hoeken, vooral wanneer de overmold aan het inzetstuk voldoet, om spanningsconcentraties te verminderen en de materiaalstroom te verbeteren.

Optimaliseer de poort en ventilatie: plaats strategisch poorten om een evenwichtige stroom rond het inzetstuk en ventilatieopeningen te garanderen om luchtvallen te voorkomen, wat kan leiden tot leegte en slechte binding.

Zorg ervoor dat robuustheid invoegen: ontwerpinzetstukken om injectiedrukken en temperaturen te weerstaan zonder vervorming. Overweeg hun stijfheid en thermische massa.

Opruiming voor schimmelcomponenten: zorg ervoor dat voldoende ruimte rond de invoegcomponenten (bijv. Kernpennen) zonder interferentie ingaat.

2. Kwaliteitscontrole en inspectie

Rigoureuze kwaliteitscontrole gedurende het hele proces is essentieel om onderdeelintegriteit en prestaties te waarborgen.

Inspectiemateriaal: verifieer de kwaliteit, afmetingen en netheid van alle inkomende inserts en ruwe overmoltenmaterialen.

Monitoring in het proces:

Geautomatiseerde vision -systemen: gebruik camera's om de juiste plaatsing in te voegen vóór de vormafsluiting.

Procesparameterbewaking: continu controle en log -injectiedruk, temperatuur, cyclustijd en koelprofielen om consistentie te garanderen.

Robot/automatiseringskalibratie: kalibreer regelmatig robotachtige plaatsingssystemen voor precisie.

Inspectie na de toename:

Visuele inspectie: controleer op cosmetische defecten, flitsen, leegte, korte opnamen en juiste inkapseling van het insert.

Dimensionale inspectie: gebruik remklauwen, micrometers, CMM's (coördinatenmeetmachines) of optische scanners om kritische dimensies te verifiëren.

Hechtingstests:

Uittrekbare tests: breng een gemeten kracht aan op het inzetstuk om de verbindingssterkte te bepalen die nodig is om deze uit de overmold te halen.

Peeltests: meet de kracht die nodig is om het overmold materiaal van het inzetoppervlak te pellen (gebruikelijk voor platte interfaces).

Koppeltests: Meet voor inzetstukken met schroefdraad het koppel dat nodig is om het inzetstuk te draaien of te strippen.

Omgevingstests: Onderwerpmonsters voor extreme temperaturen, vochtigheid, chemische blootstelling of UV-straling om langetermijnprestaties en bindingsintegriteit in hun beoogde omgeving te garanderen.

Functionele testen: test het voltooide deel in de beoogde toepassing om te controleren of alle functies zijn voldaan.

Door deze best practices te integreren, kunnen fabrikanten de risico's aanzienlijk verminderen, de productie optimaliseren en consequent hoogwaardige inzetstuk met overgesloten componenten produceren.

Toekomstige trends in overmolding

Het veld van overmolding is voortdurend evoluerend, aangedreven door vooruitgang in materiaalwetenschappen, productietechnologie en toenemende eisen voor geïntegreerde en duurzame producten.

Vooruitgang in materialen en technologieën:

Multi-materiële integratie : Verwacht voortdurende ontwikkeling in zeer gespecialiseerde TPE's en TPU's die superieure chemische binding bieden aan een breder scala aan technische kunststoffen en metalen, waardoor de afhankelijkheid van oppervlaktebehandelingen wordt verminderd.

Slimme materialen en sensoren: Groeiende integratie van geavanceerde elektronica, sensoren (bijv. Druk, temperatuur, RFID) en zelfs flexibele circuits rechtstreeks in overmatige componenten, waardoor "slimme" onderdelen ontstaan met ingebedde functionaliteit.

Duurzame materialen: Toenemende gebruik van op bio gebaseerde, gerecyclede en recyclebare overmoldingmaterialen om te voldoen aan de milieuvoorschriften en de vraag naar consumenten naar groenere producten.

Additieve productie (3D -printen) voor inzetstukken: Prototyping en zelfs een laag volume productie van complexe inserts via 3D-printen wordt steeds vaker voor en biedt een ongekende ontwerpvrijheid en snelheid.

Liquid siliconenrubber (LSR) overmolding: Naarmate LSR-vormtechnologie rijpt, zal het gebruik ervan voor overmolding op kunststoffen en metalen voor soft-touch, afdichting en medische toepassingen blijven groeien vanwege de unieke eigenschappen (biocompatibiliteit, breed temperatuurbereik).

Verbeterde simulatiesoftware: Meer geavanceerde simulatietools zullen ingenieurs in staat stellen materiaalstroom, bindingssterkte, restspanningen en potentiële warpage met een grotere nauwkeurigheid te voorspellen, waardoor ontwerpen vrijwel worden geoptimaliseerd voordat gereedschap wordt gesneden.

Verhoogde automatisering en industrie 4.0 Integratie:

Robotica voor plaatsing in invoegen: verdere vorderingen in snelle, precieze robotsystemen voor geautomatiseerde inzetbelasting zullen de efficiëntie en consistentie verbeteren, met name voor delicate of complexe inzetstukken.

Geïntegreerde productiecellen: overmoldingslijnen zullen meer geïntegreerd worden met stroomafwaartse processen (assemblage, testen, verpakkingen) in volledig geautomatiseerde, "lights-out" productieomgevingen.

Real-time procesbesturing: gebruik van AI en machine learning voor realtime monitoring en adaptieve controle van vormparameters, het verder optimaliseren van de kwaliteit en het verminderen van afval.

Digitale tweelingen: Creatie van digitale replica's van het productieproces om prestaties te voorspellen, problemen op te lossen en bewerkingen op afstand te optimaliseren.

Deze trends duiden op een toekomst waarin het overmolding nog geavanceerder, veelzijdig en centraal zal worden in het creëren van geavanceerde, multifunctionele producten in alle industrieën.

So

De reis door overmolding onthult een geavanceerd en enorm waardevol productieproces dat een hoeksteen van modern productontwerp is. Van het verbeteren van de prestaties en esthetiek tot het consolideren van componenten en het dalen van langetermijnkosten, de mogelijkheden zijn transformerend.

Samenvatting van belangrijke punten:

Wat het is: Overmolding invoegen precies inkapselt een vooraf gevormde component (invoegen) met een injectie-gevormd materiaal, waardoor een enkel, geïntegreerd deel ontstaat.

Kernproces: omvat zorgvuldige invoegbereiding, veilige plaatsing in de schimmel, precieze materiaalinjectie, koeling en uitwerping, vaak gebruik van geautomatiseerde systemen voor efficiëntie.

Ontwerp is van het grootste belang: succes hangt af van het zorgvuldige ontwerp van zowel het inzetstuk als het overmolse plastic, rekening houdend met aspecten zoals mechanische vergrendelingskenmerken, uniforme wanddikte, juiste poorten en trekhoeken om vormbaarheid en bindingssterkte te garanderen.

Materiaalcompatibiliteit is van cruciaal belang: de selectie van insert- en overmoltenmaterialen moet rekening houden met thermische, chemische en adhesiecompatibiliteit om een sterke, betrouwbare binding te bereiken, waarbij vaak gebruik wordt gemaakt van gemeenschappelijke thermoplastics zoals TPE's, TPU's, PC, ABS en metalen zoals aluminium, messing en staal.

Bindingsmechanismen: hechting wordt voornamelijk bereikt door robuuste mechanische in elkaar grijpende, chemische binding (vooral met gespecialiseerde materialen), of, minder vaak, in-dubbele lijmen, allemaal ondersteund door nauwgezette oppervlaktebereiding.

Brede toepassingen: van het verbeteren van ergonomie en het beschermen van gevoelige elektronica in medische apparaten en consumentenproducten tot het verbeteren van duurzaamheid en functionaliteit in auto- en industriële componenten, de veelzijdigheid van overmolding is enorm.

Voor- en nadelen: hoewel het aanbieden van aanzienlijke voordelen in prestaties, deelconsolidatie en langetermijnkostenreductie, vereist het hogere initiële investeringen in het gereedschap en zorgvuldig beheer van materiaalcompatibiliteit en procescomplexiteit.