Wat is schimmeltextuur en hoe het werkt

Schimmeltextuur, ook bekend als oppervlakte -afwerking, verwijst naar de opzettelijke aanpassing van het holteoppervlak van een spuitgiet om een specifieke afwerking met een patroon over te brengen op het uiteindelijke plastic deel. Dit proces gaat over meer dan alleen esthetiek; Het is een ontwerp- en technische beslissing die van invloed is op de look, het gevoel en de prestaties van een product.

Het fundamentele principe is eenvoudig: het oppervlak van het plastic deel is een exacte replica van het interne oppervlak van de vofm. Doof de stalen holte van de mal te veranderen, kunnen we een ongelooflijke verscheidenheid aan texturen bereiken, van hoogglanzende oppervlakken tot matte afwerkingen en complexe patronen.

Het proces omvat meestal deze stappen:

-

Schimmelbereiding : De mal wordt eerst bewerkt naar de laatste geometrie van het onderdeel. Het oppervlak wordt vervolgens zorgvuldig gereinigd en voorbereid om een uniforme textuur te garanderen.

-

Textuurtoepassing : Een gespecialiseerd proces, meestal chemisch etsen or lasergravure , wordt gebruikt om het gewenste patroon te maken. Chemisch etsen maakt gebruik van zuur om op te lossen en een patroon op het staal te creëren, terwijl lasergravure een sterk gerichte laserstraal gebruikt om het materiaal met extreme precisie te ableren of te smelten.

-

Spuitgieten : Gesmolten plastic wordt onder hoge druk in de gestructureerde schimmelholte geïnjecteerd. De hoge druk zorgt ervoor dat het plastic elk microscopisch detail van de textuur vult.

-

Replicatie : Terwijl het plastic afkoelt en stolt, is het perfect in overeenstemming met het gestructureerde oppervlak van de vorm.

-

Uitwerping : Het afgewerkte deel, dat nu de een vlekkeloze kopie van de textuur van de mal draagt, wordt uitgeworpen.

Overzicht van de voordelen

Het strategische gebruik van schimmeltextuur biedt een breed scala aan voordelen die verder gaan dan eenvoudige esthetiek:

-

Esthetische verbetering : Texturen kunnen een premium look en feel creëren, waardoor producten duurder en duurzamer lijken. Ze kunnen ook een merk of productlijn onderscheiden.

-

Verbeterde functionaliteit : Texturen kunnen een betere grip bieden (bijv. Op gereedschapshandgrepen of medische apparaten), schittering verminderen op glanzende oppervlakken (bijv. Op dashboardpanelen of elektronische behuizingen) en tactiele feedback verbeteren.

-

Verbergen van onvolkomenheden : Een gestructureerde oppervlak is uitstekend voor het verbergen van kleine krassen, scuffs en andere cosmetische defecten die kunnen optreden tijdens het productie- of hanteringsproces. Het kan ook helpen om stroomlijnen, gootsteenmarkeringen of andere vormdefecten te verbergen.

-

Verhoogde duurzaamheid : Sommige texturen kunnen de weerstand van kras en slijtage verbeteren, waardoor de levensduur van het product wordt verlengd.

-

Demolding Assistance : In sommige gevallen kan een zorgvuldig geselecteerde textuur helpen bij het demold door de vacuümafdichting tussen het onderdeel en de mal te breken, vooral op grote, platte oppervlakken.

Soorten spuitgiettexturen

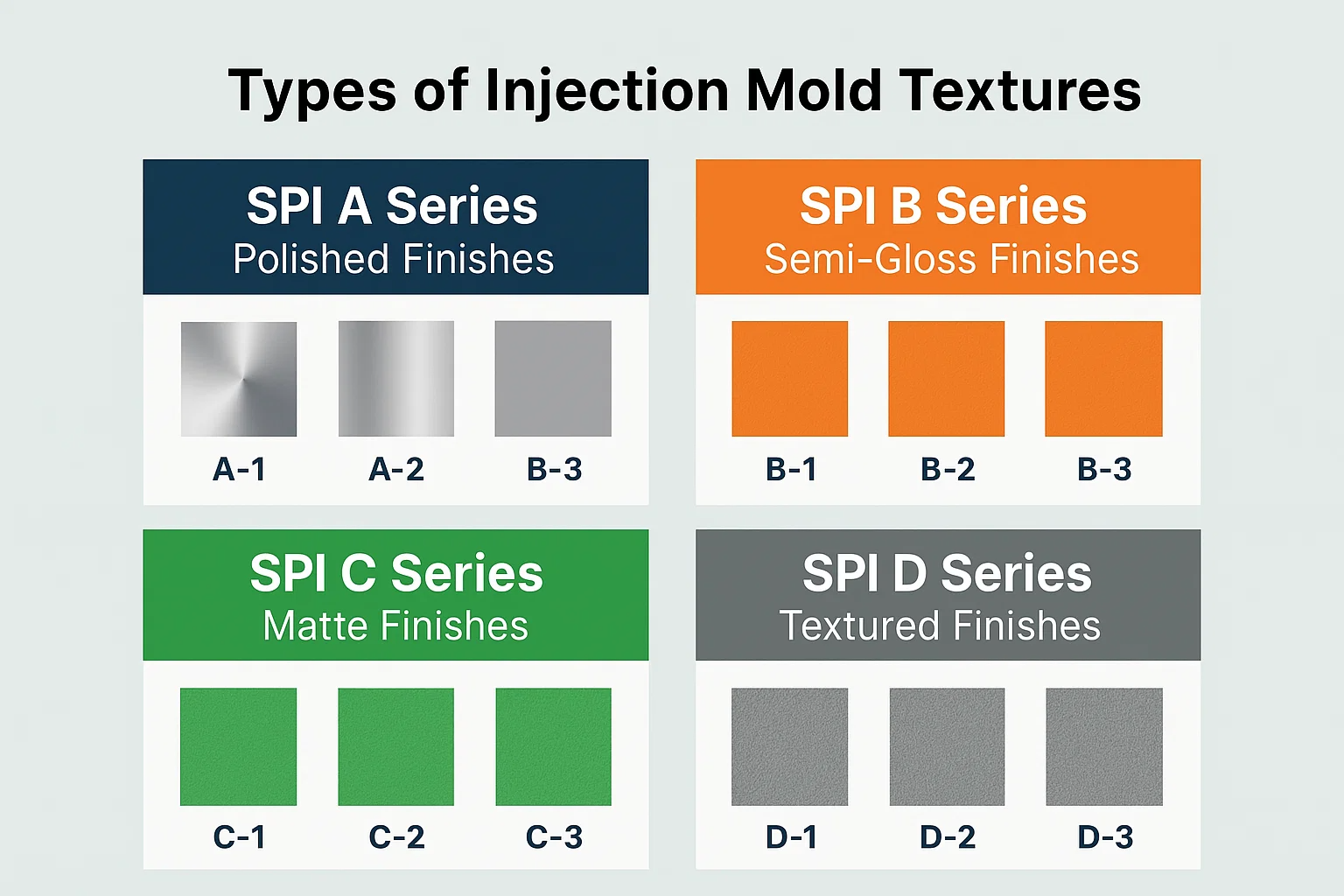

De wereld van spuitgietstructuren is enorm, maar wordt grotendeels gestandaardiseerd door een systeem ontwikkeld door de Society of the Plastics Industry (SPI). Het begrijpen van deze normen is cruciaal voor het specificeren van de exacte afwerking die nodig is voor een onderdeel.

SPI (Society of the Plastics Industry) eindigt normen

Het SPI-systeem categoriseert afwerkingen op basis van de methode die wordt gebruikt om ze te bereiken en hun resultaaterende uiterlijk, variërend van een sterk gepolijst, spiegelachtig oppervlak tot een saaie, matte textuur. De normen zijn verdeeld in vier hoofdgroepen (A, B, C en D), elk met drie sub-graden.

-

SPI-A-serie (gepolijste afwerkingen) Dit zijn de soepelste en meest reflecterende afwerkingen, bereikt door de mal te polijsten met diamantpoeder. Ze zijn ideaal voor toepassingen die een hoge duidelijkheid, glans of een spiegelafwerking vereisen.

-

A-1 : De hoogst mogelijke afwerking, gepolijst met een 3-micron diamanten buff. Het is een echte optische afwerking, gebruikt voor lenzen, spiegels en transparante onderdelen.

-

A-2 : Gepolijst met een 6-micron diamanten buff. Biedt een hoogglans, gebruikelijk voor consumentenelektronicahuizen en doorzichtige plastic producten.

-

A-3 : Gepolijst met een 15-micron diamanten buff. Nog steeds erg glanzend, gebruikt voor een breed scala aan onderdelen waar een hoogwaardig, reflecterend oppervlak gewenst is.

-

-

SPI-B-serie (semi-gloss-afwerkingen) Deze afwerkingen worden gecreëerd door polijsten met fijn korrelschuurpapier, wat resulteert in een iets minder reflecterend oppervlak dan de A -serie. Ze hebben een goede glans maar zijn niet spiegelachtig.

-

B-1 : Gepolijst met een 400-grit steen. Dit is een veel voorkomende afwerking, die een semi-glanzend glans glans biedt op onderdelen zoals apparatenhuizen en medische hulpmiddelen.

-

B-2 : Gepolijst met een 320-grit steen. Een iets minder verfijnde semi-glanzende afwerking.

-

B-3 : Gepolijst met een 220-grit steen. Biedt een goed, niet-reflecterend oppervlak.

-

-

SPI-C-serie (matte afwerkingen) Dit zijn niet-glanzende, matte afwerkingen gecreëerd door steenwerken. Ze zijn uitstekend voor het verminderen van verblinding en worden vaak gebruikt op onderdelen die vaak moeten worden behandeld.

-

C-1 : Steen bewerking met een steen van 220 grit, met een uniforme, matte textuur.

-

C-2 : Steen bewerking met een stenen uit 180 grit. Een ietwat grovere matte afwerking.

-

C-3 : Steen bewerking met een steen van 150 grit. De grofste van de matte afwerkingen.

-

-

SPI-D-serie (saaie/getextureerde afwerkingen) De afwerkingen van de D -serie zijn de saaiste, bereikt door media -stralen. Dit proces maakt gebruik van kleine glazen of zanddeeltjes om een gestructureerd, niet-reflecterend oppervlak te creëren.

-

D-1 : Blast met een #11 glazen kraal. De beste van de geplande texturen, die een zeer uniforme, saaie afwerking biedt.

-

D-2 : Blast met #12 glazen kraal. Een iets meer gestructureerde, saaie afwerking.

-

D-3 : Blast met een #240 Sand Blast. De grofste SPI -afwerking, gebruikt wanneer maximale saaiheid en een tactiel gevoel nodig zijn.

-

Technieken

Voorbij de SPI -normen, die voornamelijk de result , er zijn verschillende technieken Wordt gebruikt om textuur op een mal aan te brengen.

-

Chemisch etsen : Dit is de meest traditionele methode. Het oppervlak van de vorm is bedekt met een lichtgevoelig masker en een fotografisch negatief van het gewenste textuurpatroon wordt bovenaan geplaatst. De mal wordt vervolgens blootgesteld aan UV -licht, dat het masker in de niet -gemaskeerde gebieden verhardt. Een zure oplossing wordt vervolgens aangebracht om het blootgestelde staal te "etsen" of weg te eten, waardoor de textuur ontstaat.

-

Voordelen : Kan ingewikkelde, gedetailleerde en diepe texturen creëren; Geschikt voor grote oppervlakken.

-

Beperkingen : Minder nauwkeurig dan laser, kan moeilijk zijn om de diepte -uniformiteit te regelen en gebruik van harde chemicaliën.

-

-

Lasergravure : Een moderne en zeer precieze methode die een gerichte laserstraal gebruikt om een textuurpatroon rechtstreeks op het oppervlak van de vorm te verbranden of te ablateren.

-

Voordelen : Uiterst nauwkeurig, zorgt voor complexe geometrische patronen, logo's en microteksturen; Er worden geen chemicaliën gebruikt.

-

Beperkingen : Kan langzamer zijn voor zeer grote oppervlakken, kan duurder zijn dan chemisch etsen.

-

-

Mechanische textuur : Deze techniek omvat het gebruik van tools om de textuur fysiek te maken. Dit kan schurend stralen omvatten (zoals in de Spi d -serie), of met behulp van gespecialiseerde snijgereedschappen. Het wordt vaak gebruikt voor eenvoudiger, meer uniforme texturen.

-

Andere technieken :

-

EDM (elektrische ontladingsbewerking) : Gebruikt een elektrode om een ontlading te maken die het oppervlak van de schimmel erodeert, waardoor een unieke "sprankeling" -textuur ontstaat.

-

Media Blasting : Een meer algemene term voor stralen met verschillende media (bijv. Glazen kralen, walnootschelpen) om een gewenste matte of gestructureerde afwerking te bereiken.

-

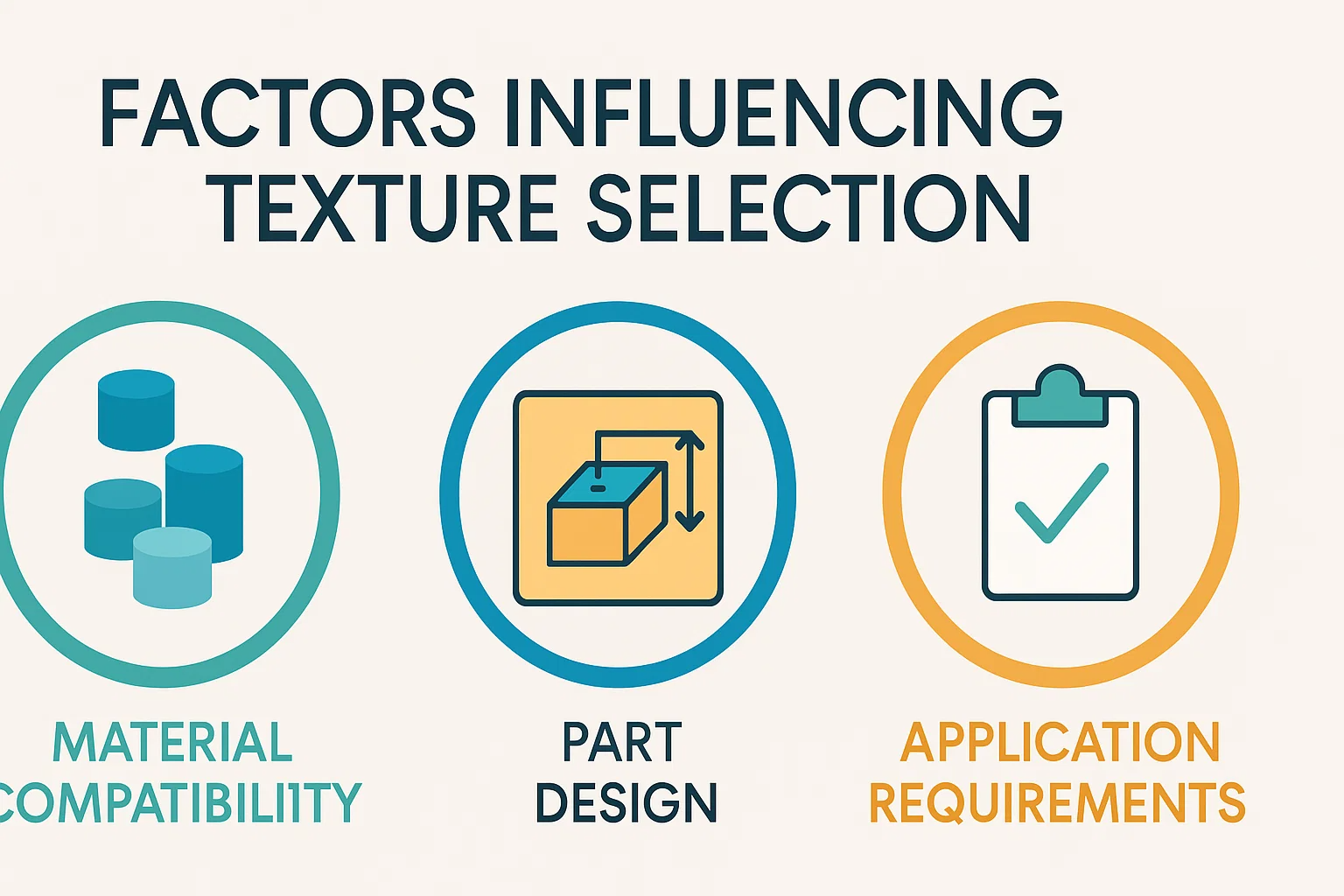

Factoren die textuurselectie beïnvloeden

Het kiezen van de juiste schimmeltextuur voor een onderdeel is een cruciale beslissing die esthetiek, functionaliteit en productiebeperkingen in evenwicht brengt. Het selectieproces is zelden een one-size-fits-all-aanpak en hangt sterk af van drie belangrijke factoren: het materiaal van het onderdeel, het ontwerp en de uiteindelijke toepassingsvereisten.

Materiële compatibiliteit

Het type plastic dat in het spuitgietproces wordt gebruikt, is een primaire overweging. Verschillende materialen reageren anders op textuur, en sommigen houden textuur beter vast dan anderen.

-

Polypropyleen (PP) en polyethyleen (PE) : Dit zijn zachte, semi-kristallijne kunststoffen die een uitdaging kunnen zijn voor textuur diep. Ze hebben de neiging om tijdens het vormen uit de textuur te "stromen", wat kan leiden tot een minder gedefinieerde afwerking. Graatere texturen zijn over het algemeen effectiever op deze materialen.

-

Acrylonitril butadieen styreen (abs) : ABS is een uitstekend materiaal voor texturering. Dankzij de amorfe structuur en de goede flow -eigenschappen kunnen het zelfs fijne details vastleggen, waardoor het een populaire keuze is voor onderdelen met ingewikkelde texturen, zoals consumentenelektronicabehuizingen.

-

Polycarbonaat (pc) : PC is een ander materiaal dat textuur goed vasthoudt, vooral voor matte afwerkingen. De hoge verwerkingstemperatuur vereist echter zorgvuldig schimmelontwerp en -verwerking om spanningsmarkeringen te voorkomen.

-

Polyethyleen met hoge dichtheid (HDPE) : Net als PP kan HDPE moeilijk te textuur zijn. De textuur kan minder scherp lijken en kan een enigszins glanzende of wasachtige uitstraling hebben.

Onderdeelontwerp

De geometrie van het onderdeel zelf heeft een aanzienlijke impact op de toepassing en kwaliteit van textuur.

-

Ontwerphoeken : Een concepthoek is de lichte taper die is ontworpen in een onderdeel om een gemakkelijkere uitwerping van de mal mogelijk te maken. Texturen, vooral diepere, kunnen de wrijving tussen het onderdeel en de schimmelwand vergroten. Om demolderen te voorkomen, moet de concepthoek worden verhoogd voor onderdelen met gestructureerde oppervlakken. Een goede vuistregel is om ten minste 1 graad van trek toe te voegen voor elke 0,001 inch textuurdiepte.

-

Stralen en hoeken : Texturen kunnen uitgewassen of ongelijk lijken in gebieden met kleine stralen of scherpe hoeken. Het is vaak nodig om een soepele, niet-gestructureerde straal op te geven om een schone overgang te garanderen.

-

Uniformiteit : Het is cruciaal om de scheidingslijn en eventuele mogelijke schimmeluitsluitingen te overwegen tijdens het texturen. De textuur moet uniform over het gehele oppervlak worden toegepast om zichtbare inconsistenties te voorkomen.

Toepassingsvereisten

Het eindgebruik van het product bepaalt of de textuur prioriteit moet geven aan esthetiek, functionaliteit of beide.

-

Esthetische overwegingen : Moet het deel er luxueus, robuust of strak uitzien? Een hoogglans SPI A-1 Afwerking kan perfect zijn voor een transparante lens, terwijl een boete SPI B-2 or C-1 Matte afwerking zou ideaal zijn voor een dashboardcomponent om verblinding te verminderen.

-

Functionele vereisten :

-

Greep : Voor producten zoals gereedschapshandvatten, medische instrumenten of sportartikelen, een diepere, tactiele textuur (zoals een SPI D afwerking) is essentieel voor het bieden van een veilige grip en het voorkomen van slippen.

-

Draag weerstand en het verbergen van krassen : Een gestructureerd oppervlak is van nature vergevingsgezind dan een gepolijste. Een product dat zwaar gebruik zal zien, zoals een tuinkool of een stuk bagage, zal profiteren van een robuuste textuur die kleine krassen en slijtage kan verbergen.

-

Verlaging van de verblinding : Voor componenten in het interieur van een auto of de ring van een tv is een matte afwerking van cruciaal belang voor het elimineren van afleidende reflecties.

-

Toepassingen van spuitgiettextuur

De veelzijdigheid van spuitgiettextuur is duidelijk in zijn wijdverbreide gebruik in talloze industrieën. Van het geven van een interieur van een auto een luxueus gevoel om ervoor te zorgen dat een medisch apparaat een niet-slip grip heeft, textuur is een belangrijk ontwerpelement.

Auto -industrie

De autosector is een belangrijke gebruiker van schimmeltexturen, voornamelijk voor zowel esthetische aantrekkingskracht als functionele prestaties.

-

Interieurcomponenten : Texturen worden gebruikt op dashboards, deurpanelen en middelste consoles om verblinding te verminderen en een hoogwaardige, niet-reflecterende afwerking te creëren. De textuur maakt deze oppervlakken ook duurzamer en bestand tegen krassen door dagelijks gebruik. Een fijne tot middelgrote matte textuur (SPI B of C -serie) komt hier het meest voor.

-

Buitenonderdelen : Bumpers, body-trim en grillecomponenten hebben vaak texturen die weerstand bieden aan dangen en slijtage, en gemakkelijker te onderhouden zijn dan een geschilderd, hoogglans oppervlak.

Consumentenelektronica

Textuur is een cruciaal element in consumentenelektronica, waar het tactiele gevoel van een product een belangrijke onderscheidende factor kan zijn.

-

Mobiele telefoons en accessoires : Texturen op telefoonhoesjes bieden niet alleen een betere grip, maar verbergt ook vingerafdrukken en kleine schaafwonden.

-

Appliance Housings : De behuizingen voor alles, van koffiezetapparaten tot stofzuigers, gebruiken texturen om een duurzaam, aantrekkelijk oppervlak te creëren dat gemakkelijk te reinigen is.

Medische hulpmiddelen

Op medisch gebied gaat textuur niet alleen over uiterlijk; Het gaat om veiligheid en ergonomie.

-

Apparaatbehuizingen : Behuizingen voor draagbare medische hulpmiddelen gebruiken texturen om een veilige grip te bieden, wat essentieel is voor artsen en verpleegkundigen. De textuur kan ook helpen bij het verbergen van vlekken en vingerafdrukken in een klinische setting.

-

Ergonomische grepen : Spuitplunjers, chirurgische instrumenthandgrepen en andere handheld -apparaten hebben tactiele texturen om slippen te voorkomen tijdens kritieke procedures.

Huishoudelijke producten

Van de keuken tot de garage, getextureerde oppervlakken zijn overal, vaak om praktische redenen.

-

Containers en opslag : Voedselcontainers, deksels en andere plastic opslagproducten hebben vaak een matte of gestructureerde afwerking om te voorkomen dat ze uit natte handen glijden. De textuur helpt ook om krassen uit regelmatig gebruik te maskeren.

-

Meubelcomponenten : Plastic stoelen, tafels en andere meubelartikelen gebruiken texturen om het uiterlijk van natuurlijke materialen na te bootsen, zoals houtkorrel, of om eenvoudig een aantrekkelijkere, niet-reflecterende afwerking te creëren.

Voor- en nadelen van verschillende texturen

Zoals elke ontwerpkeuze, omvat het selecteren van een schimmeltextuur een afweging. Het begrijpen van de voor- en nadelen is essentieel voor het nemen van een weloverwogen beslissing.

Voordelen

-

Verbeterde esthetiek : Een goed ontworpen textuur kan de waargenomen waarde van een product verhogen en een premium gevoel geven.

-

Verbeterde grip : Texturen voegen wrijving toe, maken producten gemakkelijker te hanteren en minder vatbaar voor uitglijden.

-

Verminderde glans en verblinding : Matte texturen verminderen effectief lichtreflectie, wat een kritieke veiligheids- en comfortfunctie is in automotive- en elektronische toepassingen.

-

Krasweerstand : Gestructureerde oppervlakken zijn inherent duurzamer en beter in het verbergen van kleine krassen en slijtage dan gladde, gepolijste oppervlakken.

-

Verbergen van onvolkomenheden : Textuur kan kleine vormdefecten verbergen, zoals gootsteenmarkeringen, stroomlijnen en laslijnen, die op een glanzend deel zeer zichtbaar kunnen zijn.

Nadelen

-

Hogere kosten : Het proces van textureren van een schimmel is een extra stap in het productieproces en vereist gespecialiseerde apparatuur en expertise. Dit draagt bij aan de algehele gereedschapskosten.

-

Langere cyclustijden : In sommige gevallen kunnen diepere texturen de benodigde koeltijd enigszins verhogen voordat een onderdeel veilig kan worden uitgeworpen, waardoor de totale spuitgietcyclus mogelijk wordt verlengd.

-

Potentieel voor gootsteenmarkeringen : Zeer diepe of abrupte textuurveranderingen op dikke onderdelen kunnen soms een deel vatbaar maken voor zinkmarkeringen, die lichte depressies op het oppervlak zijn.

-

Demolding -uitdagingen : Zoals eerder vermeld, verhogen texturen de wrijving tussen het onderdeel en de mal. Zonder voldoende ontwerphoeken kan dit leiden tot demolde -problemen, zoals onderdelen die in de holte steken of schuifelen.

Het proces van het toevoegen van textuur aan spuitmal

Het proces van het toevoegen van textuur aan een spuitmal is een precisiegedreven vaartuig dat zorgvuldige planning en uitvoering vereist. Het is een multi-stappen procedure die de kloof tussen digitaal ontwerp en fysieke productie overbrugt.

Ontwerpoverwegingen

Het textuurproces begint lang voordat de mal wordt gemaakt, tijdens de productontwerpfase.

-

Textuurmapping : De ontwerper specificeert de exacte locatie en het type textuur op het 3D CAD -model. Dit omvat het "in kaart brengen" van het textuurpatroon op de oppervlakken van het onderdeel.

-

CAD/CAM -integratie : De digitale textuurgegevens worden vervolgens geïntegreerd in de Computer-Aided Manufacturing (CAM) -software, die de textuurmachine (bijv. Een lasergraveur) begeleidt om het patroon toe te passen met millimeter precisie.

Schimmelbereiding

Zodra de schimmelcomponenten zijn bewerkt, moeten ze zorgvuldig worden voorbereid op texturering.

-

Oppervlakvoorbereiding : De schimmelholtoppervlakken zijn gepolijst tot een hoog afwerkingsniveau (meestal SPI A-3 of B-1) om ervoor te zorgen dat de textuur uniform wordt toegepast. Alle krassen of onvolkomenheden op het gepolijste oppervlak zullen zichtbaar zijn, zelfs na het texturen.

-

Maskering : Voor chemisch etsen wordt een resist of masker aangebracht op de gebieden van de schimmel die glad moeten blijven, zoals afsluitende oppervlakken, kernpennen en diepe zakken. Dit beschermt deze gebieden tegen de zuuroplossing.

Uitvoering van textuur

Dit is de meest kritieke fase, waarbij de textuur fysiek op de mal wordt toegepast.

-

Chemisch etsenproces : De voorbereide schimmel is ondergedompeld in een zuurbad. Het zuur "eet" op de ontmaskerde oppervlakken, waardoor de gewenste textuurdiepte en het patroon ontstaat. Het proces is zorgvuldig getimed om de precieze textuurdiepte te bereiken.

-

Lasergraveringsproces : De mal wordt in een lasergraveermachine geplaatst. De machine gebruikt de CAD -gegevens om een laserstraal precies over het schimmeloppervlak te vuren, waardoor de textuur wordt gecreëerd door het staal te ableren of te smelten.

Problemen met textuurdefecten oplossen

Zelfs met een goed gepland proces kunnen er soms defecten optreden. Het herkennen van deze problemen en hun oorzaken is de sleutel tot een succesvolle textuurtoepassing.

Veel voorkomende gebreken

-

Sinaasappelschil : Dit defect, dat lijkt op de huid van een sinaasappel, treedt op wanneer het plastic de textuur niet volledig repliceert, waardoor een ruw, ongelijk oppervlak achterblijft.

-

Ongelijke textuur : Dit gebeurt wanneer de textuur van het deel niet consistent is, waarbij sommige gebieden uitgesproken of saaier lijken dan andere.

-

Textuurverlies : De textuur lijkt te zijn "uitgewassen" of niet bestaan in bepaalde delen van het onderdeel, met name in diepe holtes of in de buurt van de poort.

Oorzaken en oplossingen

-

Materiële problemen : Inconsistente materiaalstroom of een lage smelttemperatuur kan voorkomen dat het plastic de textuurdetails vult. Oplossing : Optimaliseer het spuitgietprocesparameters, zoals smelttemperatuur en injectiesnelheid.

-

Procesparameters : Onvoldoende klemkracht of een lage injectiedruk kan leiden tot slechte textuurreplicatie. Oplossing : Verhoog de injectiedruk en pas het pak aan en houd de druk vast om ervoor te zorgen dat het plastic in elk detail van het schimmeloppervlak wordt geduwd.

-

Schimmelonderhoud : Een vuile of slecht onderhouden schimmel kan textuurdefecten veroorzaken. Verontreinigingen kunnen het textuurpatroon blokkeren. Oplossing : Regelmatig schimmelreiniging en onderhoud zijn essentieel voor consistente resultaten.

Kostenoverwegingen voor het texturen van spuitmal

De beslissing om een mal te textuur is niet alleen een technisch; Het heeft aanzienlijke financiële implicaties. De kosten van textuur zijn een factor die moet worden afgewogen tegen de potentiële voordelen, zoals verbeterde productwaarde, verbeterde functionaliteit en verminderde post-productieprocessen.

Factoren die de kosten beïnvloeden

-

Textuurcomplexiteit : Hoe ingewikkelder of gedetailleerder het textuurpatroon, hoe hoger de kosten. Eenvoudige, uniforme texturen (zoals SPI D-serie) zijn over het algemeen goedkoper dan complexe, multi-patronenontwerpen of die waarvoor meerdere maskers nodig zijn bij chemisch etsen.

-

Schimmelgrootte : Het oppervlak van de textuur van de mal is een primaire kostenstuurprogramma. Het texturen van een grote automotive dashboardvorm kost aanzienlijk meer dan het texteren van een kleine elektronische componentvorm.

-

Textuurmethode : Verschillende methoden hebben verschillende kostenstructuren.

-

Chemisch etsen : Vaak kosteneffectiever voor grote, minder complexe texturen.

-

Lasergravure : Hoewel duurder vooraf, kan de precisie de herwerken verminderen en is de enige optie voor sommige complexe geometrieën en microteksturen.

-

Kosten-batenanalyse

Voordat een gestructureerde schimmel zich aanmaakt, is een grondige kosten-batenanalyse essentieel.

-

De voordelen afwegen tegen de kosten : Overweeg de waarde op lange termijn. Hoewel texturering bijdraagt aan de eerste gereedschapskosten, kan dit de behoefte aan secundaire bewerkingen zoals schilderen, poedercoating of kussenafdrukken elimineren. De toegevoegde esthetische aantrekkingskracht kan ook een hogere marktprijs voor het eindproduct hebben.

-

Verminderd herwerk : Door kleine oppervlakte -onvolkomenheden en stroomlijnen te maskeren, kan een gestructureerde afwerking het aantal afgewezen onderdelen verminderen, waardoor geld op de lange termijn wordt bespaard.

Toekomstige trends in spuitgietexturering

Het veld van schimmeltextuur evolueert voortdurend, aangedreven door technologische vooruitgang en de vraag naar meer geavanceerde en functionele producten.

Vooruitgang in technologie

-

Micro-textureren : Moderne lasertechnologie zorgt voor het maken van ongelooflijk fijne, micro-schaal texturen. Deze texturen kunnen worden gebruikt om lichtdiffusie te regelen, hydrofobe (waterafspraken) oppervlakken te creëren of zelfs een haptische (op aanraak gebaseerde) feedbackervaring te bieden.

-

Zelfherstellende texturen : Onderzoekers onderzoeken manieren om texturen te creëren die zichzelf kunnen herstellen van kleine krassen, een technologie die een revolutie teweeg kan brengen in de duurzaamheid van plastic onderdelen.

-

Gebruik van AI in textuurontwerp : Kunstmatige intelligentie wordt gebruikt om nieuwe en complexe textuurpatronen te genereren die zijn geoptimaliseerd voor specifieke materialen en functionele vereisten, het verkorten van de ontwerpcyclus en het mogelijk maken van innovatieve nieuwe oppervlakte -ontwerpen.

Conclusie

Spuitgiettextuur is veel meer dan een eenvoudige esthetische keuze; Het is een integraal onderdeel van het productontwerp- en productieproces. Van de standaard SPI-afwerkingen tot geavanceerde laser-geëtste patronen, de juiste textuur kan de functionaliteit, duurzaamheid en waargenomen waarde van een product verbeteren. Door zorgvuldig het materiaal-, ontwerp- en applicatie -eisen te overwegen en door de beschikbare technieken te begrijpen en de bijbehorende kosten, kunnen ontwerpers en ingenieurs de perfecte oppervlakteafwerking selecteren om hun producten tot leven te brengen.