Invoering

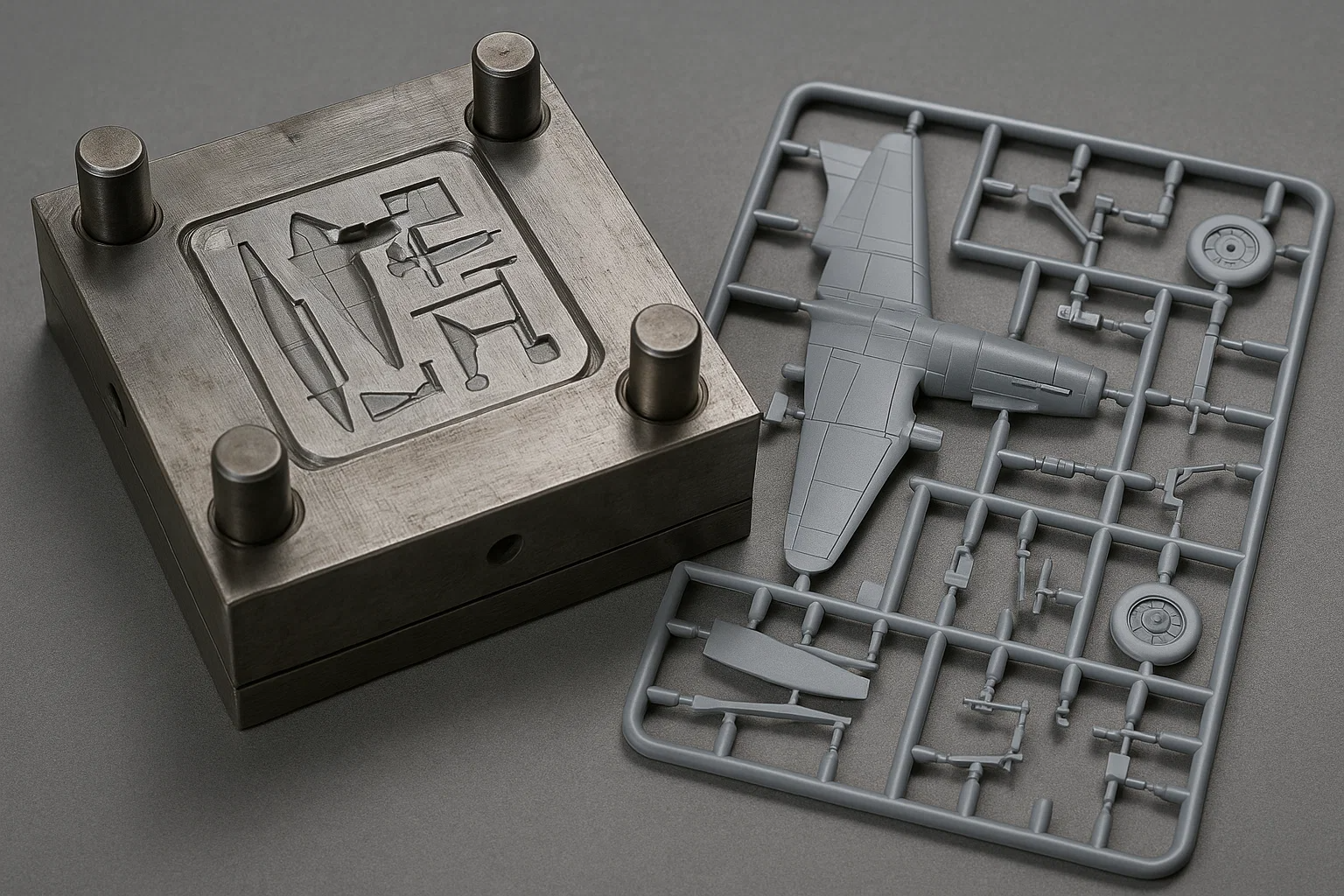

Plastic modelpakketten hebben al tientallen jaren enthousiastelingen van alle leeftijden en bieden een tastbare manier om alles te herscheppen, van historische vliegtuigen en iconische auto's tot futuristisch ruimtevaartuig en fantastische wezens. Hun blijvende populariteit ligt in de zorgvuldige details en nauwkeurigheid die ze brengen aan miniatuurreplica's, waardoor hobbyisten hun favoriete onderwerpen kunnen monteren, schilderen en aanpassen. Maar heb je je ooit afgevraagd hoe deze ongelooflijk gedetailleerde onderdelen worden gemaakt?

Het geheim ligt in de hoogwaardige schimmels gebruikt in hun productie. Deze mallen zijn de onbezongen helden van de Model Kit World, die de precisie, pasvorm en de algehele kwaliteit van elke component direct beïnvloeden. Zonder vakkundig vervaardigde mallen zouden zelfs de meest ingewikkelde ontwerpen plat vallen, wat resulteert in slecht passende onderdelen en een minder dan bevredigende bouwervaring.

Dit artikel trekt het gordijn terug over het fascinerende en ingewikkelde proces van Plastic modellen maken . We nemen u mee op een reis van het eerste ontwerpconcept door geavanceerde productietechnieken zoals CNC -bewerking, het verdiepen van de materialen, het afwerken van accenten en rigoureuze testen die ervoor zorgen dat elke mal perfecte onderdelen produceert. Door deze complexe reis te begrijpen, krijgt u een nieuwe waardering voor de engineering en het kunstenaarschap achter uw favoriete plastic modellen.

Inzicht in de basisprincipes van spuitgieten

De kern van bijna alle moderne productie van plastic modelkit ligt een verfijnd proces dat bekend staat als spuitgieten (toleranties gemeten in micron) . Deze techniek is de hoeksteen voor massa-producerende identieke plastic onderdelen met een hoge precisie en efficiëntie, waardoor het ideaal is voor de ingewikkelde componenten die in modelets worden gevonden. Voordat we ons verdiepen in de details van het maken van schimmels, is het cruciaal om de fundamentele principes van hoe spuitgieten werkt, omdat de mal zelf specifiek is ontworpen om binnen dit proces te functioneren.

Hoe spuitgieten werkt

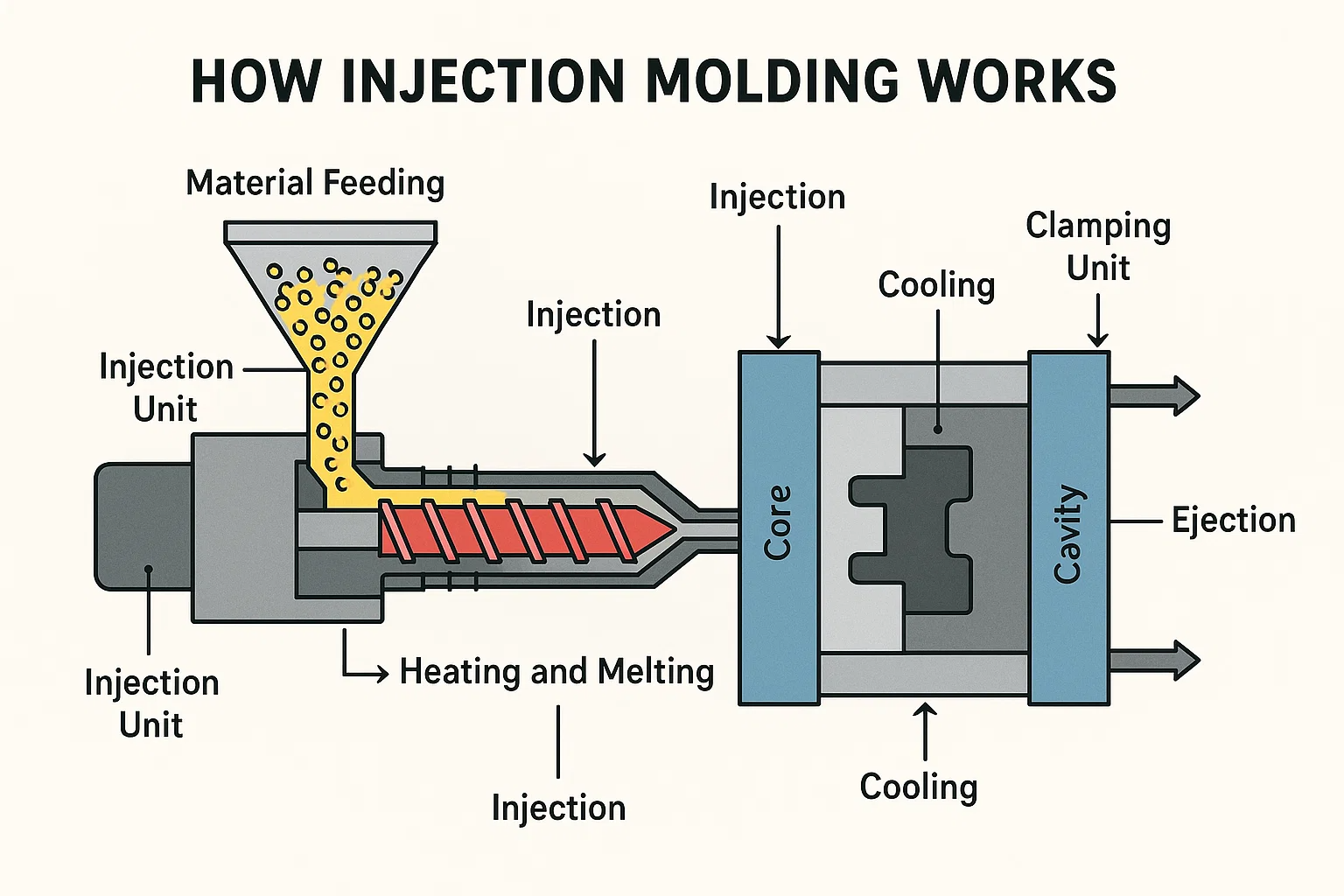

Stel je een sterk gecontroleerd en geautomatiseerd proces voor dat in enkele seconden ruwe plastic pellets transformeert in een perfect gevormde component. Dat is in wezen wat er gebeurt tijdens spuitgieten. Het proces kan worden onderverdeeld in verschillende belangrijke fasen:

- Materiële voeding : Rauw plastic materiaal, meestal in korrelige of pelletvorm, wordt van een trechter in een verwarmde loop gevoed.

- Verwarming en smelten : In het vat roteert een grote schroef, waardoor het plastic naar voren wordt verplaatst terwijl het tegelijkertijd tot een gesmolten toestEn wordt verwarmd. De temperatuur is precies geregeld om ervoor te zorgen dat het plastic de juiste viscositeit bereikt.

- Injectie : Zodra het plastic gesmolten en homogeen is, werkt de schroef als een plunjer, waardoor het vloeibare plastic snel onder hoge druk in de gesloten schimmelholte wordt geïnjecteerd. Deze druk zorgt ervoor dat het plastic elke hoekje en gaten van de mal vult en zelfs de beste details vastlegt.

- Koeling : Nadat het gesmolten plastic de vorm vult, begint het te koelen en te stollen. De mal zelf is ontworpen met koelkanalen waardoor water of olie circuleert, snel warmte verdwijnen en het onderdeel snel kunnen stollen. Deze koeltijd is van cruciaal belang voor de structurele integriteit en cyclusefficiëntie van het deel.

- Uitwerping : Zodra het plastic voldoende is afgekoeld en gestold in de gewenste vorm, gaan de schimmelhelften open en duwen pinnen het afgewerkte deel uit de schimmelholte. De schimmel sluit vervolgens, klaar voor de volgende injectiecyclus.

Belangrijke componenten van een spuitgietmachine

Een spuitgietmachine, vaak eenvoudig een "spuitmolder" of "pers" genoemd, is een complex stuk apparatuur met verschillende vitale componenten die in concert werken:

- Klemunit : Deze eenheid houdt de schimmelhelften samen met immense kracht tijdens de injectie- en koelfasen om te voorkomen dat de schimmel wordt geopend onder de hoge druk van het geïnjecteerde plastic.

- Injectie -eenheid : Dit apparaat is verantwoordelijk voor het smelten en het injecteren van het plastic materiaal. Het bestaat meestal uit een trechter, een vat met verwarmingsbEnen en een heen en weer een heen en weer.

- Gietvorm : Als de ster van onze show is de mal het op maat ontworpen hulpmiddel dat het plastic de uiteindelijke vorm geeft. Het is meestal gemaakt van twee helften (de "holte" en "kern") die precies paren om de onderdeelgeometrie te vormen.

- Besturingssysteem : Moderne spuitgietmachines hebben geavanceerde computerbesturingssystemen die gedurende het hele proces de temperatuur, druk, snelheid en timing nauwkeurig reguleren en ervoor zorgen dat consistente kwaliteit en efficiëntie.

Inzicht in dit fundamentele proces is essentieel omdat elke beslissing die wordt genomen tijdens schimmelontwerp en -productie direct van invloed is op hoe goed de mal zal presteren in een spuitgietmachine, waardoor de kwaliteit en consistentie van de plastic modelonderdelen die het produceert uiteindelijk bepalen.

De schimmelontwerpfase

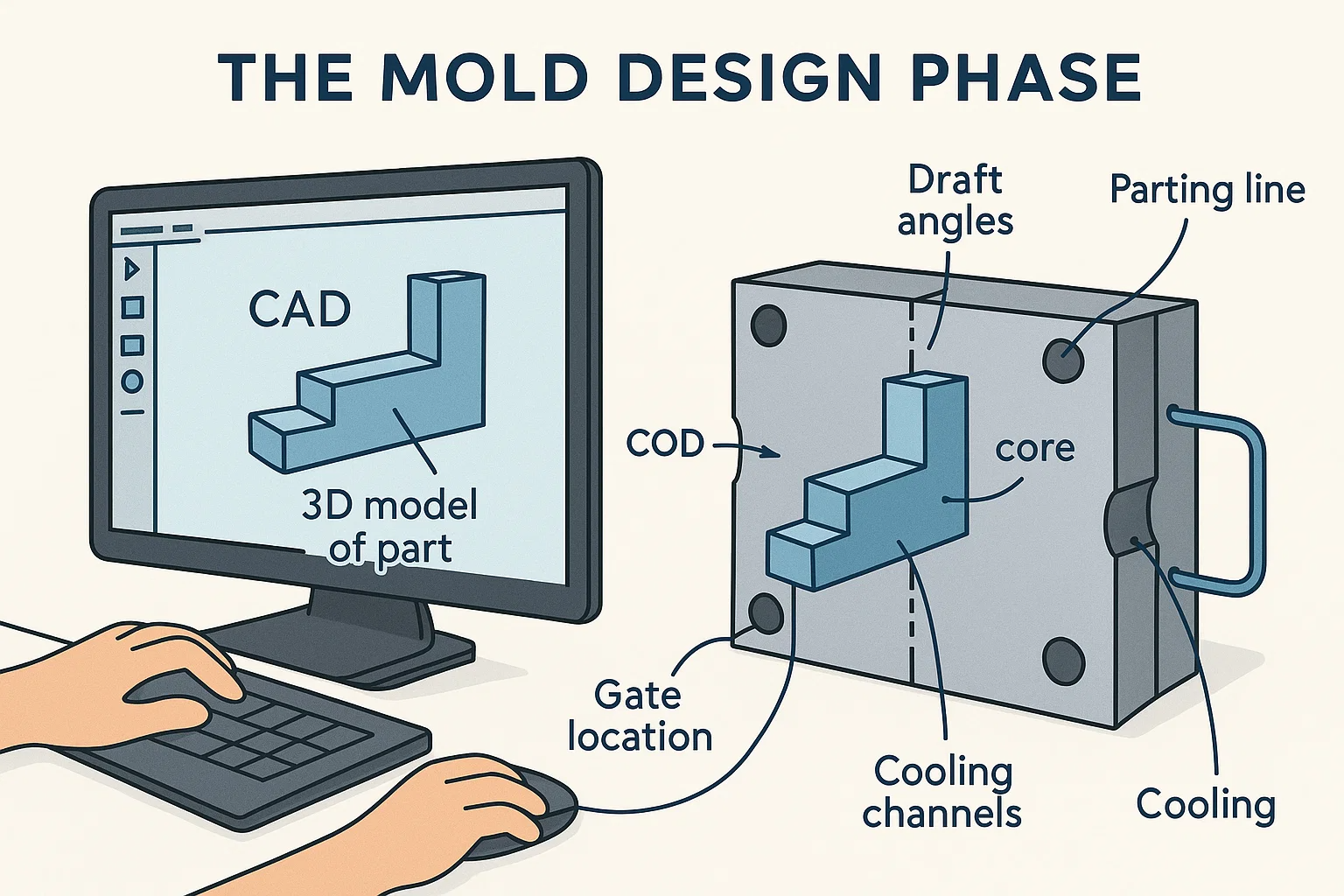

Met een duidelijk begrip van hoe spuitgieten ruw plastic transformeert in afgewerkte delen, kunnen we nu het belangrijkste belang van de schimmelontwerpfase . Dit is waar de magie echt begint, als abstracte ideeën en 2D -schetsen evolueren naar een precieze digitale blauwdruk die de fysieke creatie van de mal zal begeleiden. Het is een zorgvuldig proces waarbij elke curve, hoek en dimensie van het uiteindelijke onderdeel van het plastic model zorgvuldig wordt overwogen en vertaald in de geometrie van de vorm.

Conceptualisatie en CAD (computerondersteund ontwerp)

De reis van een nieuw plastic modelpakket begint meestal met een concept-misschien een historisch document, een gedetailleerde blauwdruk van een real-world object of de weergave van een fictief ontwerp door een kunstenaar. Dit concept wordt vervolgens tot leven gebracht in een digitale omgeving met behulp van CAD (computerondersteund ontwerp) software . Ingenieurs en ontwerpers werken samen aan:

- Maak een 3D -model van het onderdeel : Dit is een exacte digitale replica van de plastic component die wordt gevormd. Het bevat alle ingewikkelde details, texturen en functies die zichtbaar zijn op het eindmodelkitstuk.

- Ontwerp de mal rond het onderdeel : Zodra het onderdeel zelf is afgerond, verschuift de focus naar het ontwerpen van de mal die deze zal produceren. Dit omvat het creëren van de verschillende componenten van de schimmel, waaronder de kern- en holtehelften, evenals de ingewikkelde interne structuren die het vormproces vergemakkelijken. Moderne CAD -software zorgt voor geavanceerde simulaties, waarbij wordt voorspeld hoe plastic zal stromen en koelen in de schimmel, waardoor potentiële problemen kunnen worden geïdentificeerd voordat een fysieke productie begint.

Overwegingen voor schimmelontwerp

Het ontwerpen van een effectieve mal is veel complexer dan alleen het creëren van een negatieve indruk van het onderdeel. Verschillende kritische factoren moeten zorgvuldig worden overwogen om een succesvolle, hoogwaardige productie te garanderen:

- Ontwerphoeken : Dit zijn lichte taps toegevoegd aan verticale wanden van het onderdeel. Zonder ontwerphoeken zouden delen in de mal steken, waardoor het uitwerpen moeilijk of onmogelijk is en het onderdeel of de mal zelf mogelijk beschadigden. Zelfs een paar graden kunnen een aanzienlijk verschil maken.

- Afscheidingslijnen : Dit is de lijn waar de twee helften van de mal elkaar ontmoeten. De plaatsing ervan is cruciaal om beide esthetische redenen (het minimaliseren van zichtbare lijnen op het laatste deel) als functionele redenen (het mogelijk is om gemakkelijk te ejecteren en de juiste vormvulling van het schimmel). Strategische scheidingslijnplaatsing kan de lijn langs natuurlijke randen of contouren van het onderdeel verbergen.

- Poortlocaties : De poort is de kleine opening waardoor gesmolten plastic de schimmelholte binnenkomt. De locatie is van vitaal belang om te zorgen voor een uniforme plastic stroom, volledige vulling van de mal en het minimaliseren van visuele vlekken op het afgewerkte deel. Ontwerpers overwegen meerdere poorttypen en posities om optimale resultaten te bereiken.

- Ontluchting : Terwijl gesmolten plastic de mal vult, moet de lucht in de binnenkant een manier hebben om te ontsnappen. Kleine ventilatieopeningen, vaak slechts een paar duizendste centimeter diep, worden opgenomen in het schimmelontwerp langs de afscheidslijn. Zonder de juiste ventilatie kan gevangen lucht leiden tot onvolledige onderdelen, brandstekens of structurele zwakheden.

- Koelkanalen : Zoals vermeld in de vorige sectie, bevatten schimmels ingewikkelde kanalen voor koelvloeistoffen. Het ontwerp van deze kanalen heeft rechtstreeks invloed op de koeltijd en de uniformiteit, die op zijn beurt de deelkwaliteit en de productiecyclus van de productie beïnvloedt.

De precisie en de vooruitziende blik die tijdens deze ontwerpfase wordt toegepast, zijn van het grootste belang, omdat fouten hier kunnen leiden tot kostbaar herwerk- of productieproblemen. Het is een bewijs van technische vindingrijkheid, die de basis legt voor fysieke creatie.

Deze nauwgezette digitale planning informeert vervolgens direct de volgende kritische stap: de selectie van de juiste materialen voor de schimmel zelf, een beslissing die de duurzaamheid, prestaties en kosten diepgaand beïnvloedt.

Materiaalselectie voor mallen

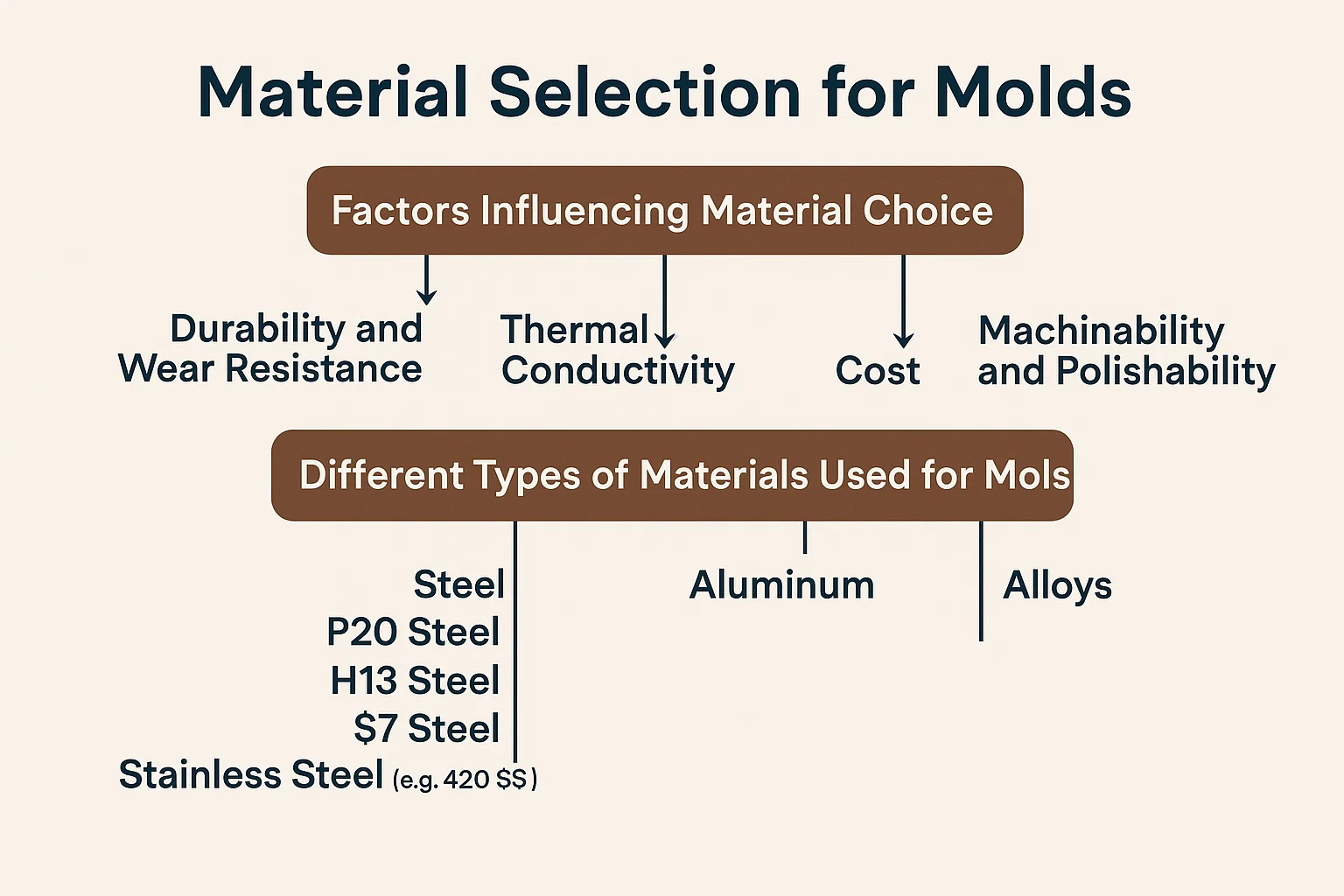

Zodra de ingewikkelde blauwdruk van de schimmel zorgvuldig is ontworpen in het digitale rijk, omvat de volgende cruciale beslissing het kiezen van de juiste materialen voor zijn fysieke constructie. Dit gaat niet alleen over het kiezen van een sterk metaal; Het is een strategische keuze die duurzaamheid, thermische eigenschappen, machiniteit en kosten in evenwicht brengt. Het geselecteerde materiaal zal de levensduur van de schimmel bepalen, het vermogen om consistente delen te produceren, en uiteindelijk de efficiëntie van het gehele productieproces.

Verschillende soorten materialen die voor schimmels worden gebruikt

Hoewel een verscheidenheid aan materialen kan worden gebruikt, vallen de meest voorkomende keuzes voor plastic modelvormen in een paar belangrijke categorieën, elk met verschillende voordelen:

- Staal : Dit is verreweg het meest voorkomende materiaal voor spuitgemengingen met een hoog volume, zeer nauwkeurige spuitgemengingen, met name voor plastic modelsets. Verschillende cijfers van gereedschapsstaal worden gebruikt, met specifieke eigenschappen op maat gemaakt voor het maken van schimmels:

- P20 staal : Een voorgelorde schimmelstaal dat goede bewerkbaarheid en polijstbaarheid biedt. Het is een gebruikelijke keuze voor mallen die gematigde productieruns vereisen.

- H13 staal : Een hot-work gereedschapsstaal dat bekend staat om zijn uitstekende weerstand tegen thermische vermoeidheid en slijtage. Het wordt vaak gebruikt voor vormen met hoge temperatuureisen of voor zeer lange productieruns.

- S7 staal : Een schokbestendig gereedschapsstaal biedt een goede taaiheid en een hoge impactweerstand, geschikt voor mallen die tijdens het bedrijf hogere spanningen kunnen ervaren.

- Roestvrij staal (bijv. 420 ss) : Gebruikt wanneer corrosieweerstand van cruciaal belang is, zoals voor het vormen van PVC of andere corrosieve kunststoffen, of in vochtige omgevingen.

- Aluminium : Hoewel minder gebruikelijk voor het hoogste volume plastic modelvormen vanwege zijn zachtere aard, worden aluminiumlegeringen (zoals 7075 of 6061) steeds vaker gebruikt voor:

- Prototyping mallen : Voor eerste testen en beperkte productieruns, waar snelle doorlooptural en lagere kosten prioriteiten zijn.

- Laag-volume productie : Wanneer het verwachte aantal onderdelen niet in de miljoenen is.

- Schimmelinzetstukken : Voor specifieke details binnen een grotere stalen schimmel, die profiteren van de uitstekende thermische geleidbaarheid van aluminium.

- Legeringen (bijv. Beryllium koper) : Dit zijn gespecialiseerde legeringen die worden gebruikt voor specifieke vormcomponenten waarbij een hoge thermische geleidbaarheid van het grootste belang is. Beryllium koperen inzetstukken kunnen bijvoorbeeld worden gebruikt in gebieden van de mal die zeer snelle koeling vereisen om cyclustijden te optimaliseren of kromtrekken te voorkomen.

Factoren die de materiaalkeuze beïnvloeden

Verschillende met elkaar verweven factoren sturen de selectie van het ideale schimmelmateriaal:

- Duurzaamheid en slijtvastheid : Hoeveel delen zal de schimmel naar verwachting produceren? Mallen bedoeld voor miljoenen cycli vereisen hardere, meer slijtvast staal, terwijl prototyping-mallen zachtere, minder dure materialen kunnen gebruiken.

- Thermische geleidbaarheid : Hoe snel kan de schimmel warmte van het koelplastic afwisselen? Materialen met een hoge thermische geleidbaarheid (zoals aluminium of beryllium koper) kunnen cyclustijden verkorten, wat leidt tot snellere productie. Staal, hoewel duurzaam, loopt minder efficiënt warmte dan aluminium.

- Kosten : Schimmelmaterialen variëren aanzienlijk in prijs. Hoogwaardige gereedschapsstaals zijn aanzienlijk duurder dan aluminium. De materiaalkosten moeten worden afgewogen tegen het verwachte productievolume en het totale projectbudget.

- Machinabiliteit en polijstbaarheid : Sommige materialen zijn gemakkelijker te bewerken en te polijsten naar een hoge oppervlakte -afwerking dan andere. Dit heeft invloed op de productietijd en de uiteindelijke oppervlaktekwaliteit van het gevormde deel.

- Corrosieweerstand : Als het plastic materiaal dat wordt gevormd corrosief is (bijv. PVC), of als de mal wordt opgeslagen in een vochtige omgeving, is een corrosiebestendig materiaal zoals roestvrij staal noodzakelijk.

Voors en nadelen van elk materiaal

| Materiaaltype | PROS | Nadelen |

| Staal | - Hoge duurzaamheid en slijtvastheid (lange levensduur) | - Hogere kosten |

| - Uitstekend voor productie met een groot volume | - Lagere thermische geleidbaarheid (langere koeltijden) | |

| - Kan een zeer hoge oppervlakte -afwerkingen bereiken | - zwaarder en moeilijker te machine | |

| - Goede dimensionale stabiliteit | - kan vatbaar zijn voor corrosie (tenzij roestvrij) | |

| Aluminium | - Lagere kosten (vooral voor prototyping/laag volume) | - Lagere duurzaamheid en slijtvastheid (kortere levensduur voor hoog-vol) |

| - Uitstekende thermische geleidbaarheid (snellere koeling/cyclustijden) | - zachter, meer vatbaar voor deuk/schade | |

| - Lichter en gemakkelijker te machinaal (snellere schimmelcreatie) | - mag niet vasthouden aan schurende kunststoffen of zeer hoge drukken | |

| Legeringen | - Zeer hoge thermische geleidbaarheid (bijv. Beryllium koper) | - erg duur |

| - ideaal voor hotspots of kritieke koelgebieden | - vaak alleen gebruikt voor inzetstukken, niet voor hele mallen | |

| - Goede slijtvastheid in specifieke toepassingen |

De zorgvuldige selectie van schimmelmateriaal is een bewijs van de technische diepte die betrokken is bij het maken van schimmels, waardoor de levensduur en efficiëntie van het daaropvolgende productieproces direct invloed hebben.

Zodra het ideale materiaal is gekozen, verschuift de focus naar het tot leven brengen van het digitale ontwerp door geavanceerde productietechnieken.

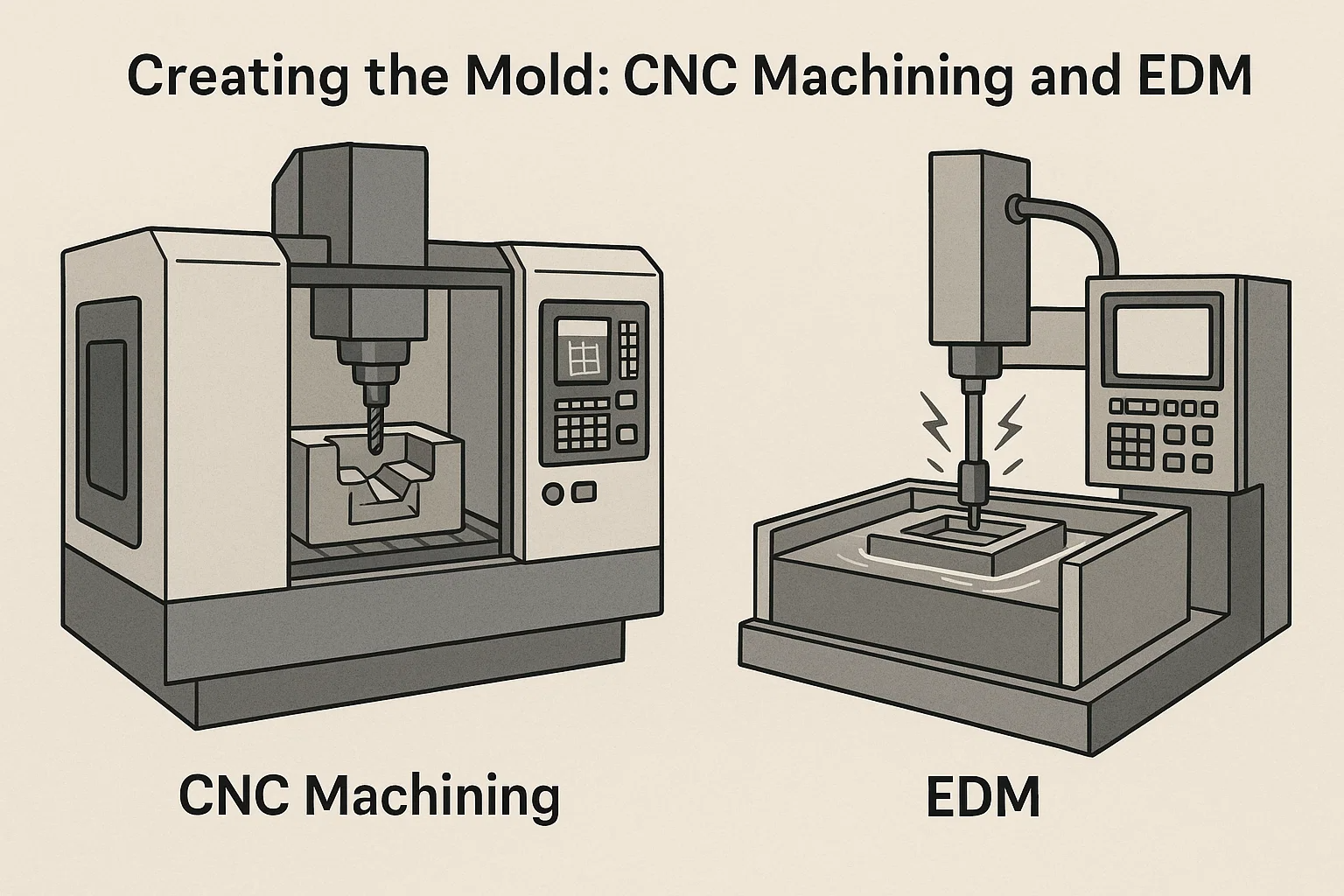

Het creëren van de mal: CNC -bewerking en EDM

Een zorgvuldig ontworpen schimmel van een digitaal bestand naar een tastbare, precisietool brengen vereist de beheersing van geavanceerde productietechnieken. Twee primaire technologieën domineren deze fase: CNC (computernumerieke besturing) bewerking and EDM (elektrische ontladingsbewerking) . Deze processen werken samen om de complexe geometrieën, kleine details en zeer nauwkeurige afmetingen te snijden die nodig zijn voor hoogwaardige plastic modelvormen.

CNC (Computer Numerical Control) Bewerking: Precisie -snijden van de schimmelholte

CNC -bewerking is het werkpaard van schimmelproductie. Het is een geautomatiseerd subtractief proces waarbij geautomatiseerde bedieningselementen verschillende snijgereedschappen begeleiden om materiaal precies uit een blok schimmelstaal of aluminium te verwijderen. Zie het als een zeer geavanceerde robotachtige beeldhouwer.

Hoe het werkt:

- Programmeren : Het 3D CAD-model van de mal wordt vertaald in een reeks gedetailleerde instructies (G-code) die de CNC-machine begrijpt. Dit programma dicteert de gereedschapspaden, snijsnelheden, voedingssnelheden en snij diepte.

- Instellen : Het ruwe blok van schimmelmateriaal wordt veilig op het bed van de machine geklemd. De juiste snijgereedschap (eindmolens, balfabrieken, boren, enz.) Worden in de gereedschapswisselaar van de machine geladen.

- Materiaalverwijdering : Onder de precieze besturing van de computer roteert het snijgereedschap snel en beweegt zich langs het geprogrammeerde pad, waardoor de materiaallaag geleidelijk per laag wordt verwijderd. Dit creëert de primaire vormen van de holte en kern van de schimmel, inclusief de algemene contouren, ontwerphoeken en grotere functies.

- Multi-axis bewerking : Geavanceerde CNC-machines, vaak met 3, 4 of 5 bewegingen. Dit is met name van vitaal belang voor de organische vormen en gedetailleerde texturen die vaak worden gevonden in plastic modelkits.

CNC -bewerking blinkt uit in het creëren van het grootste deel van de geometrie van de vorm met hoge snelheid en nauwkeurigheid, waardoor de belangrijkste indrukken van de plastic onderdelen worden gevormd. Voor extreem fijne details, scherpe interne hoeken of complexe functies die traditionele snijgereedschappen niet kunnen bereiken, komt een andere gespecialiseerde techniek in het spel.

EDM (elektrische ontladingsbewerking): Complexe vormen en fijne details maken

EDM , ook bekend als Spark Machining, is een niet-conventioneel bewerkingsproces dat elektrische lozingen (vonken) gebruikt om materiaal te eroderen. In tegenstelling tot CNC -frezen, dat fysiek snijgereedschap gebruikt, werkt EDM door vonken te genereren tussen een elektrode (het gereedschap) en het werkstuk (het schimmelmateriaal) in een diëlektrische vloeistof. Dit proces is ideaal voor het creëren van ingewikkelde details, scherpe hoeken en diepe, smalle kenmerken zonder mechanische stress op het materiaal te zetten.

Er worden twee hoofdtypen EDM gebruikt bij het maken van schimmels:

-

Ram (zinklood) EDM :

- Een pre-machine-elektrode (vaak gemaakt van grafiet of koper, en de vorm van het omgekeerde van het te maken functie) wordt zeer dicht bij het schimmelmateriaal gebracht.

- Wanneer elektriciteit wordt aangebracht, springen duizenden microscopische vonken over de kleine opening, smelten en verdampen van kleine deeltjes van het schimmelmateriaal.

- De diëlektrische vloeistof spoelt deze geërodeerde deeltjes weg.

- Dit proces is ongelooflijk nauwkeurig en wordt gebruikt om diepe ribben, fijne slots, scherpe interne hoeken te maken (die niet kunnen worden gesneden met een roterend freesgereedschap) en complexe texturen.

-

Draad EDM :

- Een dunne, continu spooldraad (typisch messing) werkt als de elektrode.

- De draad wordt door het werkstuk gevoerd terwijl ze ondergedompeld zijn in diëlektrische vloeistof en vonken eroderen het materiaal langs het pad van de draad.

- Draad EDM wordt voornamelijk gebruikt voor het snijden van precieze doorgaten, slots en ingewikkelde contouren, evenals voor het creëren van de parende vergrendeling tussen schimmelcomponenten. Het is ook van vitaal belang voor het maken van kernpennen en ejector pin -gaten met extreme nauwkeurigheid.

Stapsgewijze uitleg over het bewerkingsproces

Het creëren van een schimmel volgt meestal op een synergetische benadering, die zowel CNC als EDM combineert:

- Ruwe bewerking (CNC) : De beginfase omvat agressief CNC -frezen om grote hoeveelheden materiaal te verwijderen en de basisvorm van de schimmelholte en kern vast te stellen. Dit gebeurt met grotere gereedschappen en hogere materiaalverwijderingssnelheden.

- Semi-afwerking (CNC) : Fijnere CNC -tools worden vervolgens gebruikt om de contouren te verfijnen, de oppervlakteafwerking en de machine dichter bij de uiteindelijke dimensies te verbeteren.

- Harde bewerking (CNC) : Als het schimmelmateriaal wordt gehard vóór het bewerken, kunnen gespecialiseerde CNC -tools hardfrezen uitvoeren, hoewel dit minder gebruikelijk is voor de zeer fijne details. Vaker is de mal gehard na Het bewerken van het bulk en vervolgens worden afgewerkte bewerkingen uitgevoerd.

- Detaillering met EDM : Voor functies die CNC niet kan bereiken - zoals ongelooflijk scherpe interne hoeken (onmogelijk met een ronde freesnijder), diepe, smalle ribben of complexe texturen zoals paneellijnen en klinknagels op een modelonderdeel - EDM wordt gebruikt. Elektroden worden gemaakt (vaak via CNC -frezen) en vervolgens in de EDM -machine gebruikt om deze precieze functies in de mal te verbranden.

- Hole boren (CNC/EDM) : Gaten voor uitwerppennen, koelkanalen en geleiders worden nauwkeurig geboord met behulp van CNC-machines, of in sommige gevallen, kleine gat EDM voor extreem fijne of diepe gaten.

- Afwerking van accenten : Na de primaire bewerking ondergaan de schimmelcomponenten kritieke afwerkingsprocessen, omdat een glad schimmeloppervlak zich direct vertaalt naar een glad plastic onderdeel.

Deze ingewikkelde dans tussen krachtige CNC Mills en Precision EDM -machines zorgt ervoor dat elk detail, hoe klein ook, van de subtiele rondingen van een romp van een vliegtuig tot de scherpe randen van een tankspoor, getrouw in de mal wordt gerepliceerd.

De ongelooflijke precisie die in deze bewerkingsfase wordt bereikt, is slechts een deel van het verhaal; De volgende kritieke stap omvat het verfijnen van deze oppervlakken tot in de perfectie, het voorbereiden van het delicate proces van spuitgieten.

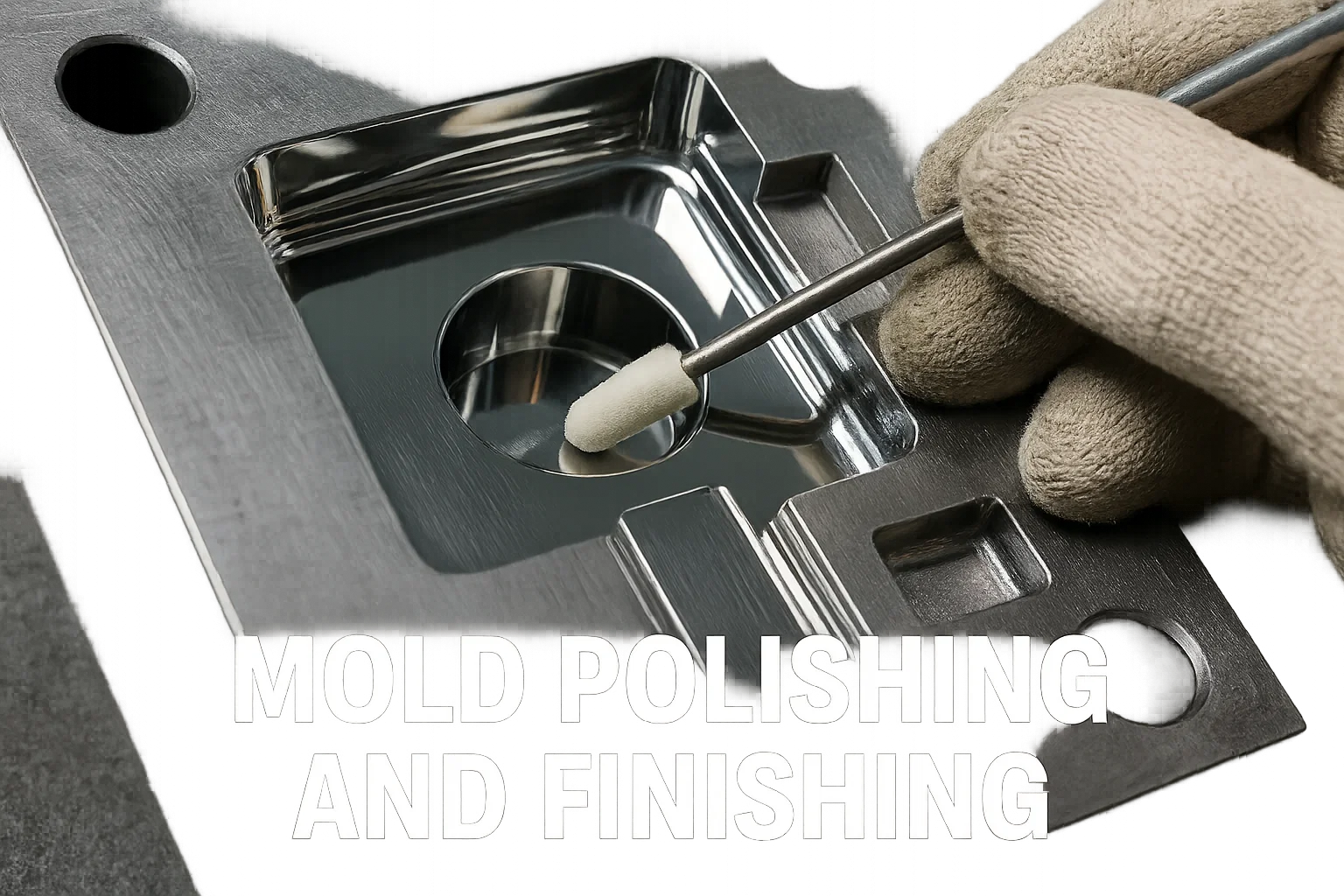

Uitstekend! Met de ingewikkelde vormen en details die precies in de mal worden gesneden via CNC -bewerking en EDM, is de mal nu functioneel voltooid in termen van zijn geometrie. Om een plastic modelgedeelte echter om die soepele, smetvrije afwerking te hebben die enthousiastelingen verwachten, heeft de schimmel zelf een laatste, kritische behandeling nodig: polijsten en afwerking.

Polijsten en afwerking van schimmels

Zelfs na de meest geavanceerde CNC -bewerking en EDM -processen zullen de oppervlakken van een nieuw bewerkte schimmelholte en kern nog steeds microscopische gereedschapsmerken of een gestructureerde, geërodeerde afwerking van het EDM -proces dragen. Als het niet wordt geadresseerd, zouden deze onvolkomenheden direct worden overgebracht naar elk geproduceerd plastic deel, wat resulteert in een ruw of saai oppervlak. Daarom, Polijsten en afwerking van schimmels zijn zorgvuldige en zeer bekwame processen, absoluut cruciaal voor het bereiken van de gewenste esthetische en functionele kwaliteit van de uiteindelijke componenten van het plastic model.

Het belang van het polijsten van de schimmelholte voor gladde delen

Het primaire doel van polijsten is het bereiken van een oppervlakte -afwerking in de mal die aanzienlijk soepeler is dan wat alleen bewerken kan bieden. Dit gladde oppervlak is om verschillende redenen van vitaal belang:

- Esthetiek : Een zeer gepolijste mal produceert plastic onderdelen met een glanzend, glad en visueel aantrekkelijk oppervlak. Dit is essentieel voor het realisme en de kwaliteit die wordt verwacht in modelkits, van de slanke lijnen van een autorichaam tot de gladde huid van een vliegtuig.

- Deels uitwerpen : Een glad schimmeloppervlak vermindert de wrijving drastisch tussen het koelplastic en de schimmelwanden. Dit maakt het voor de uitwerppennen veel gemakkelijker om het onderdeel naar buiten te duwen, waardoor het risico van deelvervorming, stressmarkeringen of zelfs schade aan het onderdeel tijdens het uitwerpen minimaliseert.

- Flash -preventie : Een perfect gladde en nauwkeurig gematchte scheidingslijn (waar de twee schimmelhelften bijeenkomen) is van cruciaal belang om "flash" te voorkomen - overtollig plastic materiaal dat tussen de schimmelhelften knijpt. Polijsten helpt dit strakke afdichting te garanderen.

- Detail duidelijkheid : Hoewel EDM goede details creëert, kan polijsten deze functies verder verfijnen, waardoor heldere lijnen en scherpe randen op het laatste plastic deel worden gewaarborgd.

- Mold Longevity : Een goed gepolijst schimmeloppervlak is minder vatbaar voor materiaalplakken of kleine slijtage tijdens herhaalde cycli, die kunnen bijdragen aan de totale levensduur van de schimmel.

Technieken die worden gebruikt voor polijsten: schurend polijsten, chemisch polijsten

Schimmelpolijsten is grotendeels een handmatig, arbeidsintensief proces dat zeer bekwame technici vereist, hoewel sommige geautomatiseerde methoden bestaan voor eenvoudiger geometrieën. De gebruikte technieken zijn afhankelijk van de gewenste afwerking en het materiaal van de mal.

-

Schuurpolijsten (handmatig en mechanisch) : Dit is de meest voorkomende methode en omvat een progressieve reeks schurende materialen, beginnend bij grovere grutten en overgaan op steeds fijnere grutten.

- Stenen (slijpstenen) : Eerste fasen gebruiken vaak schurende stenen (gemaakt van aluminiumoxide, siliciumcarbide of diamant) van verschillende korrelgroottes. Deze worden handmatig gebruikt, vaak met houders, om belangrijke gereedschapsporen en platte oppervlakken te verwijderen. Ultrasone machines kunnen deze stenen ook trillen voor efficiëntere materiaalverwijdering in complexe gebieden.

- Schurende papieren/doeken : Na steniging worden fijnere schuurpapier (zoals schuurpapier) of doeken, vaak gesmeerd met olie of water, gebruikt. Deze zijn er in extreem fijne korrelgroottes, soms tot 10.000 korrel of hoger. Ze worden gebruikt met kleine stokjes, katoenen wattenstaafjes of gespecialiseerde gereedschappen om elk deel van de holte te bereiken.

- Diamantverbindingen/slurries : Voor de laatste, spiegelachtige afwerking worden extreem fijne diamantverbindingen of slurries aangebracht met viltbobs, katoenen wattenstaafjes of gespecialiseerde polijstgereedschap. Deze verbindingen bevatten microscopische diamantdeeltjes die de ultieme schuuractie bieden.

- Viltwielen/borstels : Rotary Tools met viltwielen of borstels, gecombineerd met polijstpasta's, worden gebruikt voor definitieve buffen en het bereiken van een hoge glans.

-

Chemisch polijsten/zuuretsen (minder gebruikelijk voor plastic schimmels) : Hoewel gebruikt in sommige industrieën voor specifieke metalen, zijn chemisch polijsten (die een chemische oplossing gebruikt om onregelmatigheden op het oppervlak op te lossen) en zijn zuuretsen in het algemeen niet De primaire methoden voor het bereiken van spiegelafwerkingen op plastic mallen van gereedschapstalen. Ze kunnen worden gebruikt voor matte afwerkingen of specifieke texturen, maar voor de duidelijkheid en gladheid die nodig is voor de meeste plastic modellen, heeft schurende polijsten de voorkeur.

-

Damppolijsten (beperkte toepassing) : Deze techniek, vaak gebruikt voor materialen zoals polycarbonaat, omvat het blootstellen van het onderdeel aan een chemische damp die het oppervlak enigszins smelt en weerspiegelt, waardoor een gladde afwerking ontstaat. Hoewel het gevormde onderdelen kan gladstrijken, is het geen directe malpolijsttechniek voor gereedschapsstaal.

Het bereiken van de gewenste oppervlakte -afwerking

Het bereikte niveau van de bereikte wordt gecategoriseerd volgens de industriële normen (bijv. SPI eindigt in de VS, variërend van A-1 voor een spiegelafwerking tot D-3 voor een saaie matte afwerking). Voor plastic modelmallen is een SPI A-1 of A-2 spiegelafwerking vaak gericht op zichtbare, gladde oppervlakken, terwijl gestructureerde gebieden (zoals antislipoppervlakken of specifieke materiaalstructuren) een D-grade of geëtste afwerking kunnen ontvangen.

Bekwame schimmelpoetsmiddelen vereisen uitzonderlijke behendigheid, geduld en een scherp oog. Het proces wordt vaak uitgevoerd onder vergroting om ervoor te zorgen dat elke microscopische imperfectie wordt aangepakt. De in deze fase bereikt oppervlakte -afwerking bepaalt direct het visuele aantrekkingskracht en het kwaliteitsgevoel van elk deel van het plastic model dat de mal voor de komende jaren zal produceren.

Met de schimmel zorgvuldig gepolijst tot in de perfectie, is het nu klaar voor zijn ware test: het bewijzen van zijn vermogen om consequent plastic onderdelen van hoge kwaliteit te produceren.

Uitstekend! De reis van het maken van schimmels heeft ons door ontwerp, materiaalselectie en precisiebewerking en polijsten gebracht. Nu is het tijd voor de ultieme validatie: het testen van de schimmel onder real-world omstandigheden om ervoor te zorgen dat deze precies presteert zoals bedoeld. Deze cruciale fase is waar de ware mogelijkheden van de schimmel zijn bewezen.

Schimmeltesten en kwaliteitscontrole

Zelfs de meest zorgvuldig ontworpen en gefabriceerde mal moet zichzelf bewijzen. De Schimmeltesten en kwaliteitscontrole Fase is een kritieke stap waarbij de nieuw voltooide schimmel in een spuitgietmachine wordt geplaatst voor proefruns. Dit proces gaat niet alleen over het maken van onderdelen; Het gaat erom rigoureus inspecteren van die onderdelen, het identificeren van onvolkomenheden en het maken van noodzakelijke aanpassingen aan de schimmel voordat deze de volledige productie binnengaat. Deze nauwgezette controle zorgt ervoor dat elk volgende geproduceerd deel voldoet aan de verwachte hoge normen voor plastic modelsets.

Proefruns en eerste testen van de schimmel

Zodra de mal volledig is geassembleerd en gepolijst, wordt deze zorgvuldig gemonteerd in een compatibele spuitgietmachine. Deze eerste opstelling wordt vaak behandeld door ervaren technici die de nuances van zowel de schimmel als de machine begrijpen.

De proefrun, vaak een "eerste schot" of "tool uitproberen", omvat verschillende cycli van spuitgieten, waarbij:

- Machineparameterinstelling : De parameters van de spuitgietmachine - inclusief smelttemperatuur, injectiedruk, houddruk, injectiesnelheid, koeltijd en schimmeltemperatuur - worden zorgvuldig ingesteld op basis van het gebruikte plastic materiaal (bijv. Polystyreen voor modelkits) en het ontwerp van de mal.

- Eerste opnamen : Een kleine partij onderdelen is gevormd. Deze initiële delen worden nauwlettend in de gaten gehouden omdat ze uit de mal worden uitgeworpen.

- Visuele inspectie : Onmiddellijk worden onderdelen visueel geïnspecteerd op duidelijke gebreken zoals:

- Korte opnamen : Onvolledige onderdelen waar het plastic de schimmelholte niet volledig vulde.

- Flash : Overtollig plastic materiaal dat langs de scheidingslijn of uitwerppen wordt uitgezonden.

- Warpage/Distortion : Onderdelen die niet plat zijn of ongewenste bochten hebben, vaak vanwege ongelijke koeling of spanningen.

- Zinkmarkeringen : Depressies op het oppervlak van dikkere secties, veroorzaakt door interne krimp.

- Stroomlijnen/laslijnen : Zichtbare lijnen op het onderdeeloppervlak dat aangeeft waar gesmolten plastic stromen elkaar ontmoetten.

- Brandsporen : Verkleuring door gevangen lucht of oververhitting.

- Ejector Pin -markeringen : Overmatige of slecht geplaatste cijfers van het uitwerpsysteem.

- Problemen voor de afwerking van het oppervlak : Saaiheid, strepen of andere onvolkomenheden ondanks de glans van de mal.

- Dimensionale verificatie : Met behulp van precisie -meetgereedschappen (bijv. Resiteurs, micrometers, CMM - coördinatenmeetmachine), worden belangrijke afmetingen van de gevormde onderdelen gecontroleerd op de originele CAD -ontwerpspecificaties. Dit zorgt ervoor dat de onderdelen nauwkeurig zijn en correct in elkaar passen in de uiteindelijke modelkit.

De gevormde onderdelen inspecteren op defecten en onvolkomenheden

De eerste opnamen zijn van cruciaal belang voor het identificeren van zelfs subtiele problemen. Een speciaal kwaliteitscontroleteam, vaak in combinatie met de schimmelontwerpers en ingenieurs, zal een grondig onderzoek uitvoeren, wat kan inhouden:

- Vergroting en verlichting : Gebruik van vergrootglazen of microscopen om fijne details, subtiele flits of microscopische oppervlaktefouten te spotten.

- Montagecontroles : Als het onderdeel is ontworpen om te paren met andere onderdelen, worden daadwerkelijke assemblagetests uitgevoerd om de juiste pasvorm en functie te garanderen, waardoor de ervaring van de modelbouwer simuleert.

- Sterkte- en materiaaleigenschapstests : In sommige gevallen kunnen onderdelen tests ondergaan voor sterkte, flexibiliteit of andere mechanische eigenschappen om ervoor te zorgen dat ze voldoen aan de prestatiecriteria.

- Kleuruniformiteit : Als het onderdeel in een specifieke kleur wordt gevormd, worden de uniformiteit en de consistentie gecontroleerd.

Gedetailleerde records worden bijgehouden voor elke proefrun, waarbij parameters, observaties en eventuele gedetecteerde defecten worden gedocumenteerd.

Noodzakelijke aanpassingen en verfijningen aan de schimmel maken

Op basis van de bevindingen van de proefruns en inspectie worden de nodige aanpassingen en verfijningen aangebracht. Dit iteratieve proces is cruciaal voor het perfectioneren van de schimmel en kan verschillende testenrondes en aanpassing met zich meebrengen:

- Parameteroptimalisatie : Vaak kunnen initiële problemen zoals korte opnamen, flits of gootsteenmarkeringen worden opgelost door spuitgietparameters te verfijnen (bijv. Verhogende druk, het aanpassen van temperaturen, het wijzigen van koeltijden).

- Schimmelaanpassingen (opnieuw werken) : Voor meer persistente of belangrijke problemen die niet kunnen worden opgelost door parameteraanpassingen, zijn fysieke aanpassingen aan de schimmel zelf vereist. Dit is een delicaat en vaak duur proces en kan inhouden:

- Het toevoegen of vergroten van ventilatieopeningen : Om gevangen lucht te voorkomen die korte opnamen of brandwonden veroorzaken.

- Poortlocaties of maten wijzigen : Om de plastic stroom te verbeteren en vlekken te verminderen.

- Koelkanalen aanpassen : Om meer uniforme koeling te bereiken en warpage te voorkomen.

- Polijsten of textuur specifieke gebieden : Om de afwerking van de oppervlakte te verbeteren of het uitwerpen te helpen.

- Ejector -pinnen toevoegen of wijzigen : Om een schone en consistent onderdeeluitwerping te garanderen.

- Re-machine of laserslassen : Voor het corrigeren van dimensionale onnauwkeurigheden of het repareren van kleine schade. Materiaal kan worden toegevoegd via laserslassen en vervolgens opnieuw gemachineerd.

- Harding/behandelingen : Soms kan na de eerste proeven worden besloten dat specifieke schimmelsecties extra verharding of oppervlaktebehandelingen vereisen voor verbeterde slijtvastheid.

Deze zorgvuldige test- en verfijningslus zorgt ervoor dat wanneer de mal eindelijk in een volledige productie gaat, het een fijn afgestemd instrument is dat in staat is miljoenen perfecte plastic modelcomponenten te maken, cyclus na cyclus.

Met de mal nu volledig gevalideerd en geoptimaliseerd door rigoureuze testen, is het klaar voor zijn primaire doel: massaproductie, waarbij consistentie en efficiëntie van het grootste belang worden.

Massaproductie en schimmelonderhoud

Na het uitputtende ontwerp, fabricage en testfasen gaat de plastic modelvorm overgangen in zijn operationele prime: massaproductie . Dit is waar de initiële investering van tijd en middelen echt loont, omdat de fijn afgestemde schimmel duizenden of zelfs miljoenen identieke plastic modelcomponenten efficiënt begint te keren. Het werk stopt echter niet zodra de productie begint; Continu monitoring en ijverig onderhoud van schimmels zijn absoluut cruciaal om een consistente kwaliteit te garanderen en de levensduur van de schimmel te verlengen voor jaren van betrouwbare service.

Het opzetten van de spuitgietmachine voor massaproductie

De overgang naar massaproductie omvat het optimaliseren van de spuitgietmachine en zijn omgeving voor continue, efficiënte werking:

- Eindparameter vergrendeling : Op basis van de succesvolle proefruns zijn de optimale spuitgietparameters (temperaturen, druk, snelheden, koeltijden, klemkracht, enz.) Gesloten. Deze instellingen zijn van cruciaal belang voor het consequent produceren van hoogwaardige onderdelen met minimale defecten.

- Geautomatiseerde werking : Moderne spuitgietmachines zijn zeer geautomatiseerd. Zodra de parameters zijn ingesteld, kunnen ze continu werken, vaak met robotachtige armen voor geautomatiseerde onderdeelverwijdering en plaatsing, waardoor de efficiëntie verder wordt verhoogd en de arbeidskosten verlaagt.

- Materiaalbehandeling : Grote hoeveelheden plastic pellets worden vanuit industriële hoppers in de machine ingevoerd, waardoor een continue voorraad wordt gewaarborgd. Droogapparatuur kan worden gebruikt om vocht uit hygroscopische kunststoffen te verwijderen, die anders defecten kunnen veroorzaken.

- Sampling van kwaliteitsborging : Zelfs tijdens de massaproductie wordt continue kwaliteitscontrole gehandhaafd. Onderdelen worden regelmatig bemonsterd uit de productielijn voor visuele inspectie en dimensionale controles. Deze proactieve monitoring helpt bij het vroegtijdig van de kwaliteit van de kwaliteit vangen.

Monitoring van het vormproces op consistentie

Het handhaven van consistentie tijdens lange productieruns is van het grootste belang. Elke afwijking in het vormproces kan leiden tot een reeks defecte onderdelen. Operators en geautomatiseerde systemen controleren voortdurend belangrijke indicatoren:

- Procesparameters : Real-time sensoren binnen de spuitgietmachinetemperaturen, druk, cyclustijden en andere kritieke parameters. Afwijkingen van de setpoints trigger -meldingen.

- Onderdeelkwaliteit : Geautomatiseerde visie -systemen kunnen in de productielijn worden geïntegreerd om snelle, geautomatiseerde inspecties uit te voeren voor veel voorkomende defecten zoals flash of korte opnamen. Handmatige spotcontroles door operators blijven essentieel.

- Machineprestaties : Energieverbruik, hydraulische druk en andere gezondheidsindicatoren van de machine worden gecontroleerd om ervoor te zorgen dat de apparatuur soepel en efficiënt werkt, waardoor onverwachte downtime wordt voorkomen.

- Schroot : Het percentage defecte onderdelen wordt nauwlettend gevolgd. Een toename van de schroot is een rode vlag die een potentieel probleem aangeeft met de mal-, machine- of procesparameters.

Het doel is een stabiel en herhaalbaar proces dat bij elke cyclus identieke onderdelen van hoge kwaliteit produceert.

Regelmatig onderhoud en reiniging van de mal om een lange levensduur te garanderen

Een plastic modelvorm is een belangrijke investering, die vaak tientallen of zelfs honderdduizenden dollars kost. Om deze investering te beschermen en te zorgen voor miljoenen cycli gedurende zijn levensduur, is ijverig en proactief schimmelonderhoud essentieel. Het verwaarlozen van onderhoud kan leiden tot dure reparaties, voortijdige slijtage en productie -downtime.

Onderhoud omvat meestal:

- Routine -reiniging : Tijdens de productie kunnen plastic residuen, stof en andere verontreinigingen zich ophopen op de schimmeloppervlakken, ventilatieopeningen en uitwerppennen. Regelmatige reiniging, soms zelfs tijdens korte productiepauzes, helpt oppervlaktedefecten op onderdelen te voorkomen en zorgt voor de juiste vormfunctie. Dit kan het veegvegen van oppervlakken, met behulp van perslucht of gespecialiseerde reinigingsmiddelen inhouden.

- Preventief onderhoud (geplande downtime) : Periodiek wordt de schimmel uit de spuitgietmachine verwijderd voor meer grondige inspectie en onderhoud. Dit schema is meestal gebaseerd op het aantal cycli of bedrijfsuren.

- Demontage en diepe reiniging : De mal wordt vaak gedeeltelijk of volledig gedemonteerd voor een uitgebreide reiniging van alle holtes, kernen, koelkanalen en bewegende componenten.

- Smering : Bewegende delen, zoals geleiders, bussen en uitwerppennen, worden gereinigd en opnieuw geobserveerd om een soepele werking te garanderen en slijtage te voorkomen.

- Inspectie voor slijtage : Technici inspecteren zorgvuldig de schimmeloppervlakken op tekenen van slijtage, slijtage, corrosie of kleine schade (bijv. Nicks, deuken). Kritieke kenmerken, zoals afscheidslijnen en poortgebieden, worden nauw onderzocht.

- Componentvervanging : Voerde componenten zoals ejectorpennen, veren of kleine inzetstukken worden vervangen voordat ze falen en veroorzaken productieproblemen.

- Onderhoud van het koelsysteem : Koelkanalen worden gespoeld om klompen te voorkomen en een efficiënte warmteoverdracht te garanderen.

- Reparatie en renovatie : Als er aanzienlijke schade of slijtage optreedt, moet de schimmel mogelijk worden teruggestuurd naar een gespecialiseerde gereedschapswinkel voor reparatie. Dit kan het lassen, het opnieuw maken van specifieke gebieden, herbepalende gebieden, of zelfs het vervangen van hele schimmelcomponenten inhoudt.

- Juiste opslag : Wanneer niet in gebruik, worden mallen grondig gereinigd, beschermd met roest-preventieve coatings en opgeslagen in gecontroleerde omgevingen om corrosie en fysieke schade te voorkomen.

Door zorgvuldige monitoring en proactief onderhoud, kan een goed gemaakte plastic modelmal vele jaren een productieve activa blijven, die de continue levering van hoogwaardige modelkits aan enthousiastelingen wereldwijd ondersteunt.

De reis van het maken van schimmels staat niet stil; Lopende vooruitgang blijft het proces verfijnen en revolutioneren het proces.

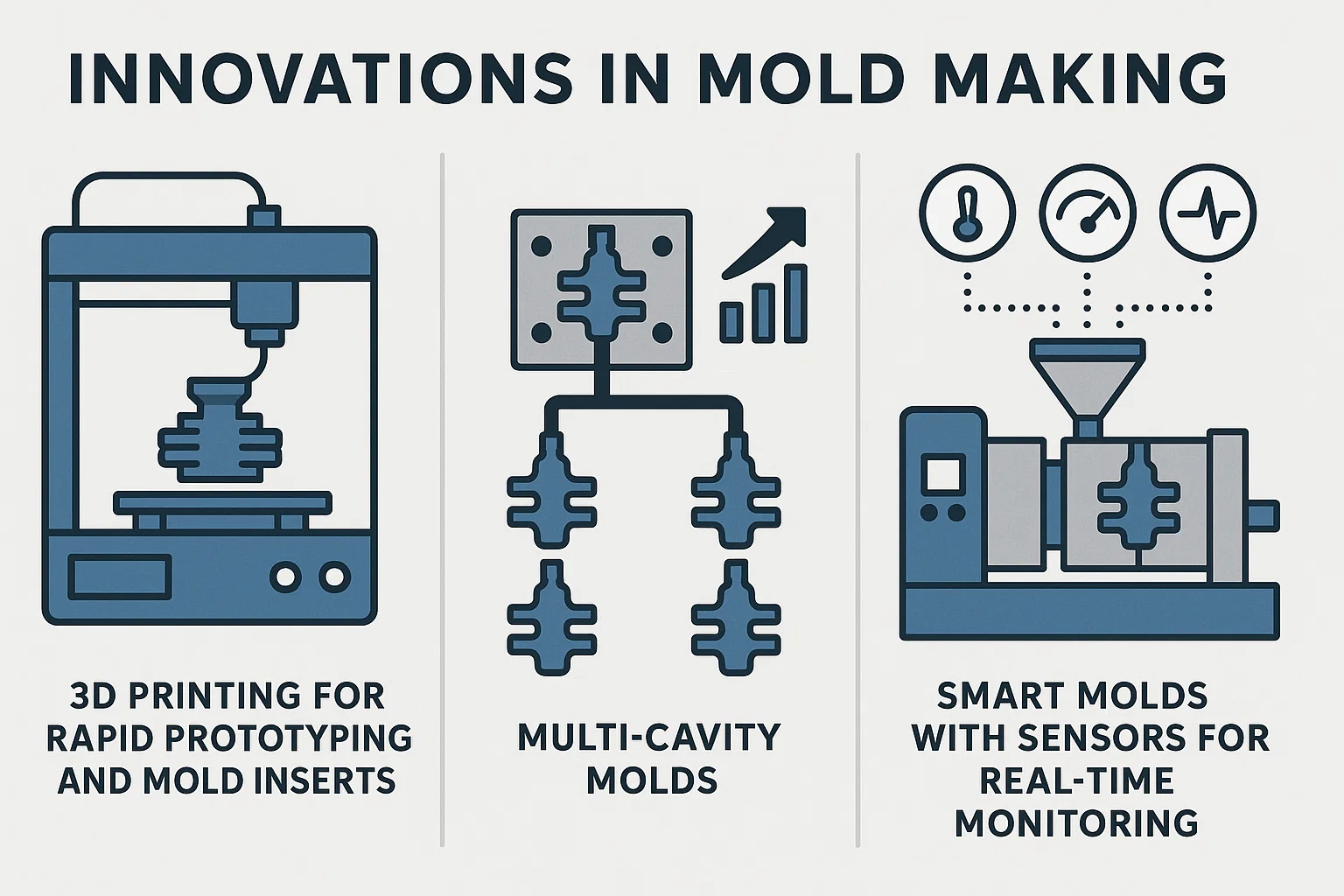

Innovaties in het maken van schimmels

De productiewereld evolueert voortdurend en het rijk van het maken van plastic modellen is geen uitzondering. Terwijl de kernprincipes van spuitgieten en schimmelfabricage blijven bestaan, introduceert continue innovatie spannende nieuwe technieken en mogelijkheden. Deze vorderingen verbeteren niet alleen de efficiëntie en verlagen de kosten, maar maken ook het maken van nog meer ingewikkelder en complexe plastic modelonderdelen mogelijk, waardoor de grenzen verleggen van wat hobbyisten kunnen verwachten.

3D -printen voor snelle prototyping en mal -inserts

Misschien is een van de meest transformerende innovaties de integratie van 3D -printen (additieve productie) in de workflow met het maken van schimmels. Hoewel directe 3D-printen van volledige productiemogels nog steeds beperkt is vanwege de vereisten voor materiaalsterkte en oppervlakte-afwerking, is de impact ervan op prototyping en gespecialiseerde schimmelcomponenten enorm:

- Snelle prototyping van delen : Voordat de dure schimmelfabricage wordt vastgelegd, kunnen ontwerpers snel de daadwerkelijke modelkitonderdelen afdrukken om fit, ergonomie en esthetiek te testen. Dit zorgt voor snelle iteratie- en ontwerpvalidatie, waarbij problemen veel eerder in het proces worden vangen.

- 3D -geprinte schimmelinzetstukken : Voor productie met een laag volume of voor specifieke, complexe functies binnen een grotere stalen vorm, gespecialiseerde 3D-printtechnologieën (zoals metalen 3D-printen of harsafdrukken met hoge resolutie) kunnen schimmelinzetstukken maken. Deze inzetstukken kunnen zeer ingewikkelde interne koelkanalen (conforme koeling) bevatten die onmogelijk te bereiken zijn met traditioneel boren, wat leidt tot snellere en meer uniforme koeling van onderdelen en verminderde cyclustijden. Ze zijn ook uitstekend voor het maken van gedetailleerde texturen.

- Tijdelijke schimmels : Voor zeer korte runs of proof-of-concept-onderdelen kunnen sommige hoogwaardig hars 3D-printers zelfs tijdelijke, opofferingsvormen produceren die een beperkt aantal plastic onderdelen kunnen injecteren.

Multi-cavity mallen en hun voordelen

Hoewel niet helemaal nieuw, het geavanceerde ontwerp en de productie van multi-cavity schimmels blijven verfijnd en geoptimaliseerd. In plaats van één plastic deel per injectiecyclus te produceren, produceert een multi-cavity-vorm verschillende identieke onderdelen (of soms verschillende, gerelateerde onderdelen) in een enkele opname.

- Verhoogde productie -efficiëntie : Het primaire voordeel is een drastische vermindering van de productietijd en -kosten per deel. Als een schimmel met één holte 30 seconden per deel duurt, kan een schimmel met 4 hedendaagse 4 delen in ongeveer dezelfde 30 seconden produceren.

- Consistentie over delen : Omdat alle onderdelen in een multi-vieze schimmel tegelijkertijd onder dezelfde omstandigheden worden gevormd, vertonen ze een hoge consistentie in kwaliteit, afmetingen en materiaaleigenschappen.

- Verminderde machine slijtage : Er zijn minder cycli nodig om dezelfde hoeveelheid onderdelen te produceren, die slijtage op de spuitgietmachine kunnen verminderen.

Het ontwerp van multi-cavity-mallen is complex, waardoor een nauwkeurige balancering van de plastic stroom moet worden ingesteld om ervoor te zorgen dat alle holtes uniform vullen. Hot Runner -systemen, die het plastic gesmolten tot aan de holte houden, worden vaak gebruikt om de efficiëntie te verbeteren en materiaalafval in deze mallen te verminderen.

Slimme mallen met sensoren voor realtime monitoring

De komst van de Industrieel Internet of Things (IIOT) heeft geleid tot de ontwikkeling van 'slimme mallen'. Dit zijn mallen uitgerust met geïntegreerde sensoren die realtime gegevens over het vormproces rechtstreeks vanuit de schimmelholte zelf bieden.

- Temperatuursensoren : Monitor de plastic temperatuur terwijl het binnenkomt en afkoelt in de holte, zorgt voor een optimale koeling en het voorkomen van kromslagen of gootsteenmarkeringen.

- Druksensoren : Meet de druk in de mal tijdens injectie, waardoor inzichten worden gegeven in schimmelvulling, verpakking en potentiële korte opnamen of flash.

- Vochtigheidssensoren : Kan vochtproblemen detecteren, vooral relevant voor hygroscopische kunststoffen.

- Cyclus tellers/slijtage sensoren : Volg het aantal cycli en kan zelfs subtiele slijtage op kritieke schimmelcomponenten detecteren, waardoor proactief onderhoud wordt aangevoerd voordat problemen zich voordoen.

Voordelen van slimme schimmels:

- Verbeterde kwaliteitscontrole : Real-time gegevens maken onmiddellijke detectie van procesafwijkingen mogelijk, waardoor operators problemen onmiddellijk kunnen corrigeren, waardoor de schrootpercentages worden verlaagd.

- Voorspellend onderhoud : Door slijtage en prestaties te bewaken, kunnen slimme mallen voorspellen wanneer onderhoud nodig is, waardoor geplande downtime mogelijk is in plaats van onverwachte storingen.

- Procesoptimalisatie : De verzamelde rijke gegevens helpen om het vormen van vormparameters van ingenieurs te verfijnen om nog grotere efficiëntie en deelkwaliteit te bereiken.

- Traceerbaarheid : De vormomstandigheden van elk onderdeel kunnen worden vastgelegd, waardoor een volledige geschiedenis wordt geboden voor kwaliteitsborging en probleemoplossing.

Deze innovaties benadrukken een toekomst waar het maken van schimmels niet alleen gaat over precisieproductie, maar ook over intelligente, gegevensgestuurde processen,, waardoor de basis voor steeds geavanceerdere en hoogwaardige plastic modelpakketten verder wordt gestold.

Conclusie

Van de eerste vonk van een idee tot het fijn afgestemde bom van een spuitgietmachine, het creëren van plastic modelvormen is een bewijs van precisie -engineering, geavanceerde productie en nauwgezet vakmanschap. We hebben elke kritieke fase onderzocht en de complexiteit ontdekken die ten grondslag ligt aan de schijnbaar eenvoudige handeling van het samenstellen van een modelkit.

Samenvatting van het schimmelproces

Onze reis begon met de cruciale ontwerpfase , waarbij CAD -software concepten transformeert in gedetailleerde 3D -blauwdrukken, zorgvuldig elk aspect plannen van concepthoeken tot afscheidslijnen. Deze digitale precisie leidt vervolgens de materiële selectie , een strategische keuze die duurzaamheid, thermische eigenschappen en kosten in evenwicht brengt, waarbij hoogwaardige toolstaal vaak de voorkeurskeuze is voor hun levensduur en vermogen om fijne details te behouden.

De fysieke creatie ontvouwt zich door de krachtige tandem van CNC -bewerking and EDM , die de ingewikkelde schimmelholtes en kernen met submicronnauwkeurigheid uitharden, elke paneellijn en klinknagel vastleggen. Hierna volgt het vitale proces van Polijsten en afwerking van schimmels Transformeert ruwe bewerkte oppervlakken in spiegelzuinige indrukken, waardoor vlekkeloze plastic onderdelen en moeiteloze uitwerpselen zorgen.

Vóór de massaproductie ondergaat de mal rigoureus Testen en kwaliteitscontrole , wanneer proefruns eventuele onvolkomenheden identificeren en rechtzetten, waardoor dimensionale nauwkeurigheid en consistente onderdeelkwaliteit worden gewaarborgd. Eindelijk komt de mal binnen massaproductie , zorgvuldig gemonitord en ondersteund door ijverig onderhoud om jaren van betrouwbare service te garanderen.

Het belang van precisie en kwaliteit bij het maken van schimmels

Het onderliggende thema gedurende dit hele proces is de absolute noodzaak van Precisie en kwaliteit . In de wereld van plastic modelpakketten is de nauwkeurigheid van het grootste belang. Elke component moet perfect passen, elk detail moet knapperig zijn en elk oppervlak moet onberispelijk zijn. Elk compromis in schimmelkwaliteit vertaalt zich direct in defecten in het eindproduct, wat leidt tot frustratie voor de modelbouwer en schade aan de reputatie van het merk. De investering vooraf in hoogwaardig ontwerp, materialen en productieprocessen voor een schimmel betaalt vele malen dividenden uit in de vorm van consistente, high-fidelity-onderdelen die enthousiastelingen verrukken.

Toekomstige trends in de productie van plastic modelmal

Vooruitkijkend blijft het veld van schimmelproductie een opwindende arena van innovatie. 3D -printen is ingesteld om een nog grotere rol te spelen, niet alleen in prototyping, maar mogelijk bij het creëren van complexe conforme koelkanalen of zeer gedetailleerde schimmelinzetstukken die voorheen onmogelijk waren. De opkomst van Slimme mallen Met geïntegreerde sensoren belooft realtime gegevens en voorspellende analyses, wat leidt tot nog meer geoptimaliseerde processen, verminderde downtime en ongeëvenaarde kwaliteitscontrole. Naarmate de materialenwetenschap vordert, kunnen we ook nieuwe schimmellegeringen zien die superieure combinaties van thermische geleidbaarheid, hardheid en machinaliteit bieden.

In essentie is het ingewikkelde proces van het maken van plastic modellen een verborgen wonder van engineering. Het is een continu streven naar perfectie, zodat de passie voor het samenstellen van miniatuurwerelden wordt bereikt met componenten van de hoogst mogelijke kwaliteit, waardoor de ingewikkelde hobby van plastic modellering toegankelijk en plezierig voor de komende generaties