Introductie

Nylon spuitgieten: een uitgebreide gids

Spuitgieten staat op de eerste plaats belangrijk en veelgebruikt proces voof massaproductie van kunstsaanf onderdelen. Deze productietechniek omvat het injecteren van gesmolten materiaal in een vormholte, waar het afkoelt en stolt tot de uiteindelijk gewenste vorm. Het proces is verantwoordelijk voor het creëren van alles, van gewone huishoudelijke goederen en geavanceerde medische apparatuur tot kritische auto-onderdelen.

Hoewel de techniek zelf veelzijdig is, hangt het succes ervan af van de eigenschappen van het gebruikte materiaal. Kom binnen Nylon , ook chemisch bekend als Polyamide (PEEN) .

Nylon is een hoogwaardig thermoplastisch materiaal, wat betekent dat het herhaaldelijk kan worden gesmolten en opnieuw gevormd zonder noemenswaardige chemische afbraak. Sinds de uitvinding is het een van de populairste en belangrijkste technische kunststoffen ter wereld geworden.

Waarom nylon een populaire keuze is voor spuitgieten

De populariteit van nylon bij spuitgieten is geworteld in de unieke balans van eigenschappen die vaak niet beschikbaar zijn in enere, goedkopere kunststoffen:

-

Uitzonderlijke mechanische eigenschappen: Nylon biedt een combinatie van hoog sterkte, stijfheid en taaiheid , waardoor het ideaal is voor onderdelen die worden blootgesteld aan hoge belastingen en spanningen.

-

Superieure slijtvastheid: Het bezit een inherent laag wrijvingscoëfficiënt , waardoor het het materiaal bij uitstek is voor onderdelen die bewegen of glijden tegen enere oppervlakken, zoals tenwielen en lagers.

-

Thermische stabiliteit: Het kan weerstaan hogere bedrijfstemperaturen dan veel andere gangbare thermoplasten, cruciaal voor toepassingen in motorruimtes of elektrische componenten.

-

Chemische weerstand: Het biedt een goede weerstand tegen vele oliën, brandstoffen en oplosmiddelen.

Het vermogen om ruwe polyamidepellets snel om te zetten in complexe, duurzame en nauwkeurig ontworpen onderdelen maakt nylon spuitgieten een onmisbaar proces in tal van veeleisende industrieën.

Wat is nylon spuitgieten?

Definitie en kernproces

Nylon spuitgieten is een productieproces in grote volumes dat wordt gebruikt om complexe, gedroogdimensionale onderdelen te creëren door gesmolten materiaal te injecteren polyamide (nylon) in een vormholte. EENls thermoplastisch materiaal wordt nylon verwarmd totdat het vloeibaar wordt, onder hoge druk in een gesloten mal geperst, afgekoeld en gestold, en uiteindelijk als afgewerkt onderdeel uitgeworpen.

Het proces is fundamenteel vergelijkbaar met het spuitgieten van andere kunststoffen, maar vereist specifieke aandacht voor temperatuur, vochtbeheersing en injectiedruk vanwege de unieke materiaaleigenschappen van nylon (met name het hoge smeltpunt en de hygroscopische aard).

Belangrijke stappen bij het spuitgieten van nylon

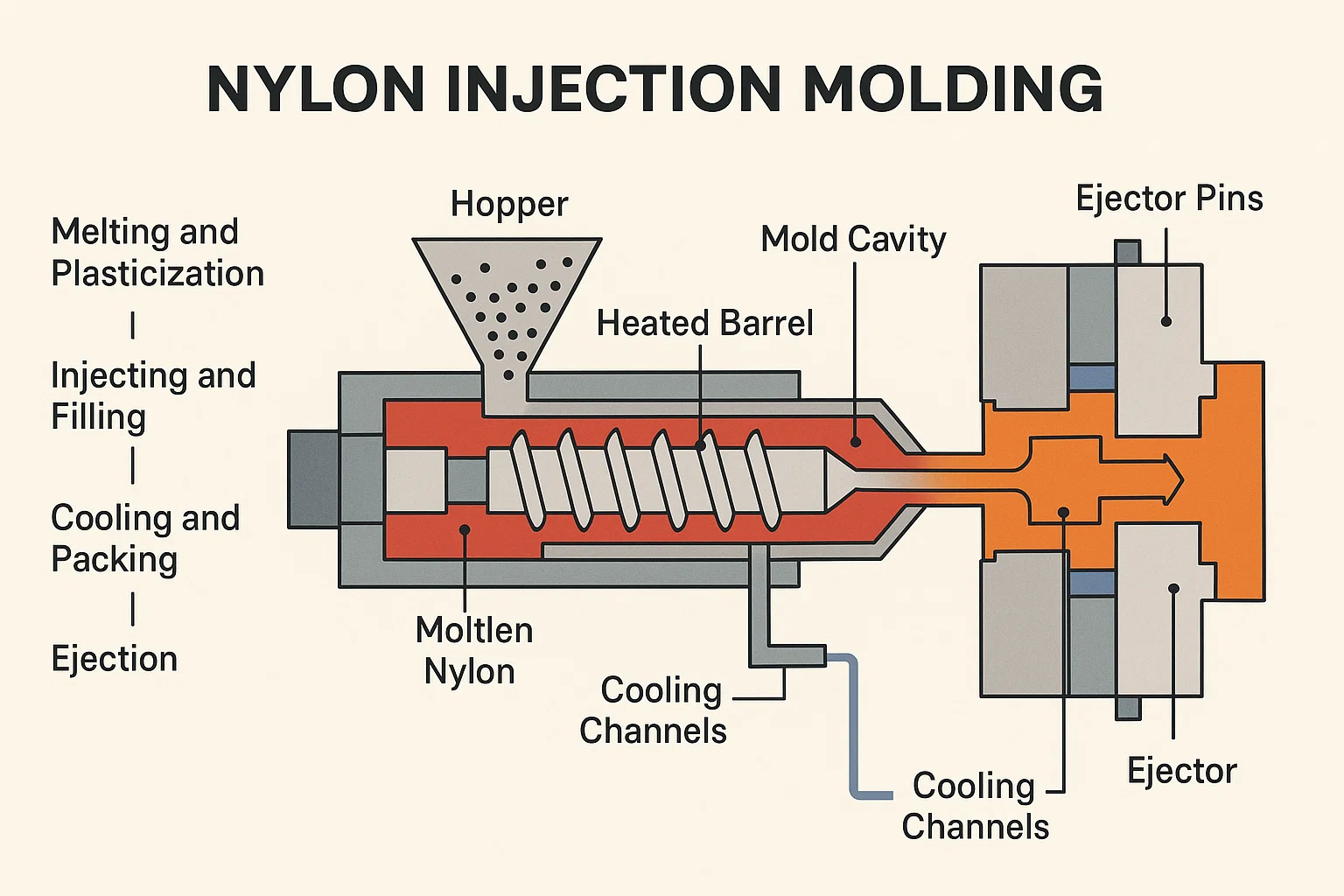

Het hele proces is cyclisch en omvat vier kernfasen:

1. Smelten en plastificeren

Het ruwe nylonmateriaal (meestal in pelletvorm) wordt vanuit een trechter in een verwarmd vat gevoerd. EEN heen en weer gaande schroef binnenin de loop wordt het materiaal afgeschoren en samengedrukt. De combinatie van warmte van de vatverwarmers en wrijvingswarmte van de beweging van de schroef doet het nylon smelten en beweegt het naar de voorkant van de loop. Deze stap moet zorgvuldig worden gecontroleerd om dit te voorkomen thermische degradatie van het nylon, wat de mechanische eigenschappen van het uiteindelijke onderdeel in gevaar kan brengen.

2. Injecteren en vullen

Zodra er voldoende "shot" gesmolten nylon is verzameld, beweegt de schroef snel naar voren en fungeert als een plunjer. Deze actie dwingt het gesmolten nylon onder zeer hoge druk door het mondstuk, de aanspuiting, de lopers en de poorten, waardoor uiteindelijk de vormholte wordt gevuld. Injectiesnelheid and druk zijn cruciaal en moeten worden geoptimaliseerd om ervoor te zorgen dat het dunwandige, kristallijne nylon alle secties vult zonder defecten te veroorzaken korte shots or straal .

3. Koelen en verpakken

Nadat de vormholte is gevuld, volgt een korte pakkingsdruk (of houddruk). wordt gehandhaafd om de krimp van het materiaal te compenseren wanneer het begint af te koelen en te stollen. Nylon is een semi-kristallijne kunststof, wat betekent dat het aanzienlijk krimpt. Deze pakkingdruk is van vitaal belang voor het minimaliseren van defecten zoals zinksporen en het garanderen van maatnauwkeurigheid. Koelwater dat door kanalen in de mal circuleert, verwijdert de warmte, waardoor het onderdeel stolt.

4. Uitwerpen

Zodra het onderdeel voldoende stijf is, gaat de mal open en wordt de mal geopend uitwerppennen duw het afgewerkte nylondeel uit de holte. Omdat nylon onderdelen relatief sterk kunnen zijn, zelfs als ze warm zijn, is dit passend ontwerphoeken en pinlocaties zijn van cruciaal belang om een soepele uitwerping te garanderen zonder het onderdeel of de mal te beschadigen. De mal sluit dan, klaar om aan de volgende cyclus te beginnen.

Dusorten nylonmaterialen en composieten

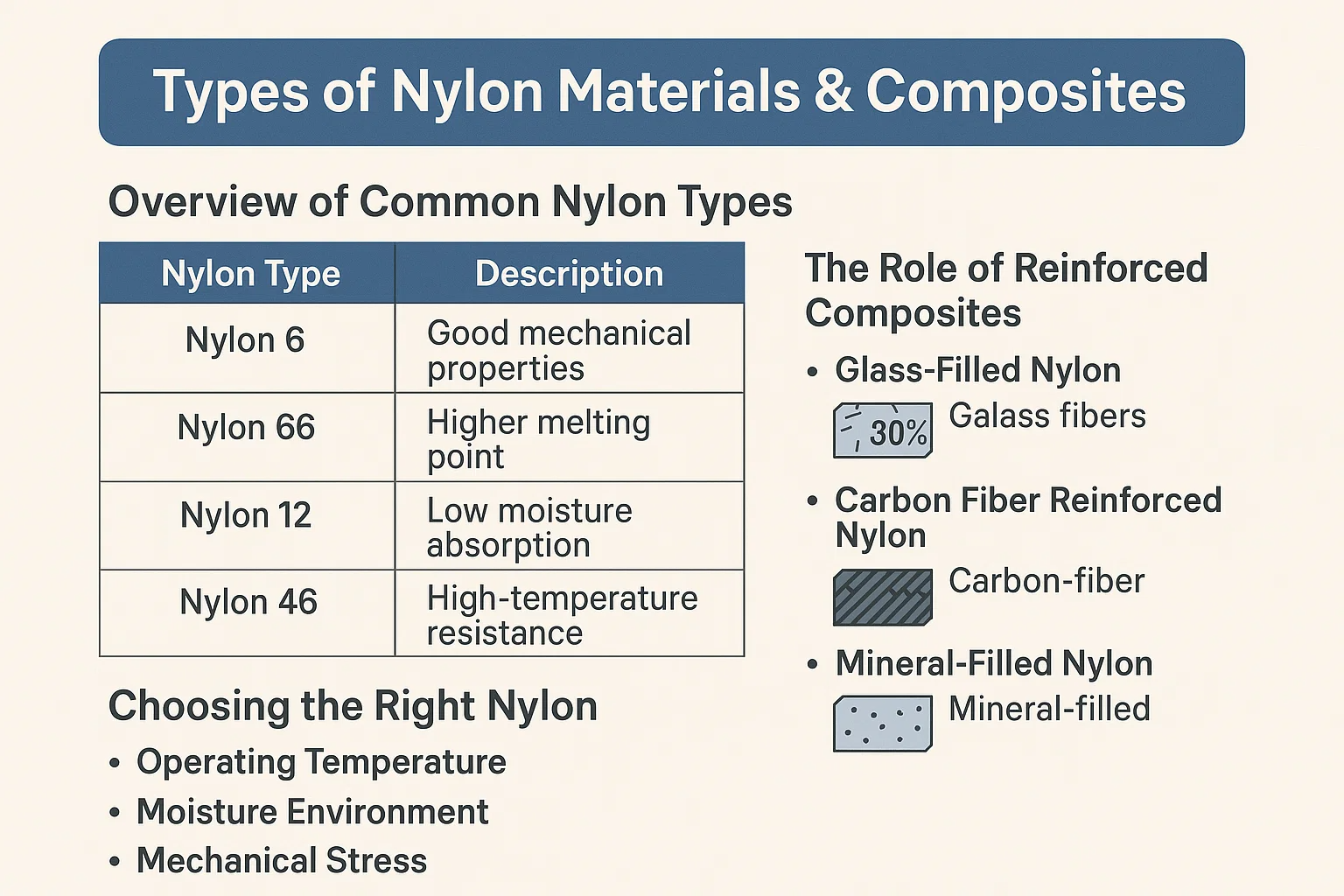

Hoewel polyamide vaak eenvoudigweg "nylon" wordt genoemd, omvat het een familie van materialen, elk met een unieke chemische structuur die de eigenschappen en geschiktheid ervan voor verschillende spuitgiettoepassingen dicteert. De twee cijfers die volgen op "Nylon" (bijvoorbeeld Nylon 6, Nylon66) verwijzen naar het aantal koolstofatomen in de uitgangsmonomeren.

Overzicht van veel voorkomende nylontypen

| Nylon-type | Primaire kenmerken | Belangrijkste toepassingen |

| Nylon 6 (PEEN6) | Goede balans tussen mechanische sterkte, stijfheid en slagvastheid; eenvoudiger te verwerken dan PA66. Hogere vochtopname dan PA66. | Auto-onderdelen, onderdelen van apparaten, tandwielen, lagers, behuizingen voor elektrisch gereedschap. |

| Nylon 66 (PA66) | Hogere smelttemperatuur, superieure hitte- en chemische bestendigheid en betere slijtage-eigenschappen dan PA6; hogere verwerkingskosten. | Motorkappen, radiator-eindtanks, elektrische connectoren, structurele componenten die bestand zijn tegen hoge temperaturen. |

| Nylon 12 (PA12) | Laagste dichtheid en laagste vochtopname onder gewone nylons; uitstekende chemische bestendigheid en maatvastheid. | Brandstofleidingen, luchtremleidingen, nauwkeurige componenten die een uitstekende maatvastheid vereisen. |

De rol van versterkte composieten

Voor toepassingen die een nog grotere sterkte, stijfheid of thermische prestaties vereisen, wordt nylon vaak gemengd met versterkende vulstoffen.

-

Glasgevuld nylon: De meest voorkomende composiet is het toevoegen glasvezels (bijvoorbeeld Nylon 6 GF30, wat betekent Nylon 6 met 30% glasvezel). Dit verhoogt de materiaalwaarde drastisch treksterkte, stijfheid (modulus) en warmteafbuigingstemperatuur . Het verhoogt echter ook de materiaalkrimp, wat tot hogere krimp kan leiden kromtrekken en vereist een zorgvuldig matrijsontwerp.

-

Met koolstofvezel versterkt nylon: Gebruikt wanneer maximale stijfheid, sterkte en verminderd gewicht van cruciaal belang zijn. Koolstofvezel biedt superieure mechanische eigenschappen, maar brengt hogere materiaalkosten met zich mee.

-

Mineraal gevuld nylon: Wordt gebruikt om de maatvastheid te verbeteren, krimp te verminderen en gladdere oppervlakteafwerkingen te bereiken, hoewel meestal met een compromis op het gebied van slagsterkte.

Het juiste nylon kiezen

Het selecteren van het juiste nylon impliceert een zorgvuldige afweging tussen concurrerende materiaaleigenschappen en kosten:

-

Bedrijfstemperatuur: Als het onderdeel zich in de buurt van een warmtebron bevindt, geldt het hogere smeltpunt Nylon 66 of een glasgevuld composiet is vaak vereist.

-

Vocht Omgeving: Voor onderdelen die bij hoge luchtvochtigheid of onder water werken, Nylon 12 biedt het beste dimensionale stabiliteit vanwege de lage wateropname.

-

Mechanische spanning: Onderdelen onder constante belasting of hoge impact vereisen over het algemeen een zeer kristallijne kwaliteit of a glas gevuld versie van Nylon6 of 66 .

Voordelen van het gebruik van nylon bij spuitgieten

Het succes van nylon als technisch plastic is te danken aan de indrukwekkende combinatie van mechanische, thermische en chemische eigenschappen, die duidelijke voordelen biedt ten opzichte van gewone kunststoffen en zelfs sommige metalen.

1. Hoge sterkte en stijfheid

Nylonkwaliteiten (vooral PA66 en glasgevulde composieten) zijn uitstekend treksterkte and elasticiteitsmodulus (stijfheid). Dit maakt ze ideaal voor structurele componenten die aanzienlijke belastingen moeten dragen zonder te vervormen, zoals beugels, hendels en machinebehuizingen.

2. Uitstekende slijtvastheid

Nylon heeft een inherent laag wrijvingscoëfficiënt en hoge slijtvastheid. Deze eigenschap is van het grootste belang voor dynamische toepassingen waarbij onderdelen tegen elkaar glijden of wrijven.

-

Belangrijkste toepassing: Nylon wordt veelvuldig gebruikt voor zelfsmerende onderdelen zoals tandwielen, lagers en bussen , waardoor de behoefte aan externe smeermiddelen afneemt.

3. Goede chemische bestendigheid

Polyamiden bieden een sterke weerstand tegen een breed scala aan organische chemicaliën, waaronder:

-

Oliën en vetten: Cruciaal voor auto- en industriële machineonderdelen.

-

brandstoffen: Hierdoor is het geschikt voor onderdelen van het brandstofsysteem.

-

Oplosmiddelen: Biedt duurzaamheid in zware schoonmaak- of bedrijfsomgevingen.

4. Hoge hittebestendigheid

Vergeleken met veel gangbare thermoplastische materialen zoals polyethyleen (PE) of polypropyleen (PP), is nylon bestand tegen aanzienlijk hogere bedrijfstemperaturen . Dit geldt vooral voor Nylon 66, en nog meer als het versterkt is met glasvezel, waardoor de sterkte drastisch toeneemt Warmteafbuigingstemperatuur (HDT) . Deze thermische stabiliteit maakt het gebruik ervan mogelijk in veeleisende toepassingen, zoals auto-onderdelen onder de motorkap.

5. Vermoeidheid en slagvastheid

Nylon heeft een uitstekende weerstand tegen vermoeidheid , wat betekent dat het herhaalde stresscycli (laden en lossen) kan doorstaan zonder te barsten. Bovendien blijven veel nylonsoorten, vooral niet-gevulde soorten, goed houdbaar slagvastheid zelfs bij lagere temperaturen, waardoor duurzaamheid tegen plotselinge schokken wordt gegarandeerd.

6. Goede elektrische isolatie-eigenschappen

Nylon is een effectieve elektrische isolator. Het is hoog diëlektrische sterkte en weerstand tegen tracking maken het een gebruikelijke keuze voor:

-

Elektrische connectoren: Ervoor zorgen dat de stroom correct en veilig stroomt.

-

Behuizingen en isolatoren: Bescherming van gevoelige elektronica.

Nadelen van het gebruik van nylon bij spuitgieten

Ondanks de talrijke voordelen als hoogwaardig technisch plastic, biedt nylon specifieke materiaal- en verwerkingsuitdagingen die moeten worden beheerd voor succesvol spuitgieten.

1. Hoge vochtopname (hygroscopische aard)

De grootste uitdaging met nylon is het hygroscopische aard —het absorbeert gemakkelijk vocht uit de omgeving.

-

Impact op materiaal: Vóór het vormen leidt overmatig vocht tot hydrolyse tijdens het smeltproces op hoge temperatuur. Deze reactie breekt de polymeerketens af, wat resulteert in een ernstig verlies aan molecuulgewicht en dus een dramatische vermindering van de mechanische sterkte en slagvastheid van het uiteindelijke onderdeel (wat zich vaak manifesteert als brosheid).

-

Oplossing: Nylon moet grondig zijn dried tot een zeer laag vochtgehalte (meestal minder dan 0,1% voor PA66) onmiddellijk vóór verwerking.

2. Dimensionale instabiliteit als gevolg van vocht

Na het vormen zullen nylon onderdelen vocht absorberen totdat ze een evenwicht bereiken met de omgevingsomgeving. Deze vochtopname zorgt ervoor dat het materiaal gaat vervormen deining , leidend tot aanzienlijk dimensionale veranderingen .

-

Ontwerpoverweging: Ontwerpers moeten rekening houden met het verschil in afmetingen tussen het droge, gegoten onderdeel en het gestabiliseerde, geconditioneerde onderdeel, vooral voor componenten die een hoge precisie vereisen.

3. Potentieel voor hydrolyse en afbraak

Zoals gezegd, als er tijdens het smelten vocht aanwezig is, wordt het materiaal afgebroken. Zelfs als het goed gedroogd is, heeft nylon een relatief smal verwerkingsvenster vergeleken met sommige andere thermoplastische kunststoffen. Oververhitting of overmatige verblijftijd in het vat kunnen dit veroorzaken thermische degradatie , wat leidt tot:

-

Verkleuring (vaak vergeling).

-

Verminderde mechanische eigenschappen .

-

Het vrijkomen van corrosief ammoniakgas.

4. Hoge materiaalkrimp

Nylon is een semi-kristallijn polymeer, wat betekent dat de interne structuur aanzienlijk verandert bij afkoeling. Dit leidt tot een relatief hoge en anisotrope (ongelijke) volumetrische krimp (vaak 1% tot 2%).

-

Gevolg: Hoge krimp verhoogt het risico op kromtrekken en maakt het handhaven van nauwe maattoleranties een grotere uitdaging dan bij amorfe kunststoffen.

5. Hogere kosten

Vergeleken met gewone thermoplastische materialen zoals polypropyleen (PP) of polyethyleen (PE), zijn nylonkwaliteiten over het algemeen wel geschikt duurder . De kosten worden gerechtvaardigd door de superieure prestaties, maar het is een factor die het gebruik ervan beperkt tot technische toepassingen waar sterkte en hittebestendigheid strikt vereist zijn.

Ontwerpoverwegingen voor nylon spuitgieten

Effectief onderdeelontwerp is niet onderhandelbaar bij het werken met kristallijne materialen zoals nylon. Ontwerpers moeten prioriteit geven aan uniformiteit en vloeiende overgangen om de hoge materiaalkrimp te beheersen, interne spanningen te minimaliseren en een efficiënte verwerking te garanderen.

1. Richtlijnen voor wanddikte

-

Uniformiteit is de sleutel: De allerbelangrijkste regel is het handhaven van een uniforme wanddikte gedurende het hele deel. Omdat nylon aanzienlijk krimpt bij afkoeling, zullen variaties in dikte leiden tot variërende afkoelsnelheden, wat de belangrijkste oorzaak hiervan is interne spanning and kromtrekken .

-

Optimale dikte: Hoewel specifieke richtlijnen per kwaliteit variëren, variëren typische wanddiktes van 0,040 tot 0,150 inch (1,0 tot 3,8 mm) . Dikkere wanden moeten worden vermeden of uitgeboord om de uniformiteit te behouden.

2. Ribontwerp voor extra sterkte

Ribben zijn essentieel voor het toevoegen van sterkte en stijfheid zonder de wanddikte dramatisch te vergroten.

-

Ribdikte: De dikte van een rib moet tussen 50% en 60% van de nominale wanddikte die het ondersteunt. Als u de rib te dik maakt, bestaat het risico dat er een zinken merkteken op het tegenoverliggende oppervlak.

-

Ribhoogte: De ribhoogte mag in het algemeen niet meer dan driemaal de nominale wanddikte bedragen.

3. Trekhoeken voor eenvoudig uitwerpen

Omdat nylon onderdelen stijf zijn en worden uitgeworpen terwijl ze nog warm zijn, is er voldoende trek (conus) nodig om ervoor te zorgen dat ze soepel uit de mal loskomen zonder te schuren of krom te trekken.

-

Minimale diepgang: Streef naar een minimale diepgang van 0,5° tot 1,0° per kant. Voor diepe trekkingen of gestructureerde oppervlakken vergroot u de diepgangshoek tot 2° of meer .

4. Locatie en ontwerp van de poort

De poort is het toegangspunt voor het gesmolten plastic en de plaatsing ervan heeft een aanzienlijke invloed op de kwaliteit van het onderdeel, vooral bij sterk krimpend materiaal zoals nylon.

-

Minimaliseer gebreide lijnen: Plaats poorten om het smeltfront naar elkaar toe te duwen op niet-kritieke gebieden, zoals bij las- of laswerkzaamheden gebreide lijn dat ontstaat wanneer twee smeltfronten elkaar ontmoeten, zal een verminderde sterkte hebben.

-

Poortgrootte: De poort moet groot genoeg zijn om voldoende doorgang mogelijk te maken verpakkingsdruk overgebracht naar de holte, wat essentieel is voor het minimaliseren zinksporen en het beheersen van krimp.

-

Controle kromtrekken: Sluit een poort af in de buurt van gebieden met zware kenmerken of grote, vlakke delen om ervoor te zorgen dat de noodzakelijke pakkingdruk wordt uitgeoefend daar waar krimp het meest waarschijnlijk kromtrekking veroorzaakt.

5. Stressconcentraties vermijden

-

Hoekradii: Vermijd scherpe interne hoeken. Scherpe hoeken van 90° creëren spanningsconcentratiepunten waar het onderdeel zeer waarschijnlijk zal barsten of bezwijken onder belasting.

-

Aanbevolen straal: Alle interne hoeken moeten een straal van minimaal hebben 50% van de aangrenzende wanddikte (R ≥ 0,5T) .

Het nylon spuitgietproces: een stapsgewijze handleiding

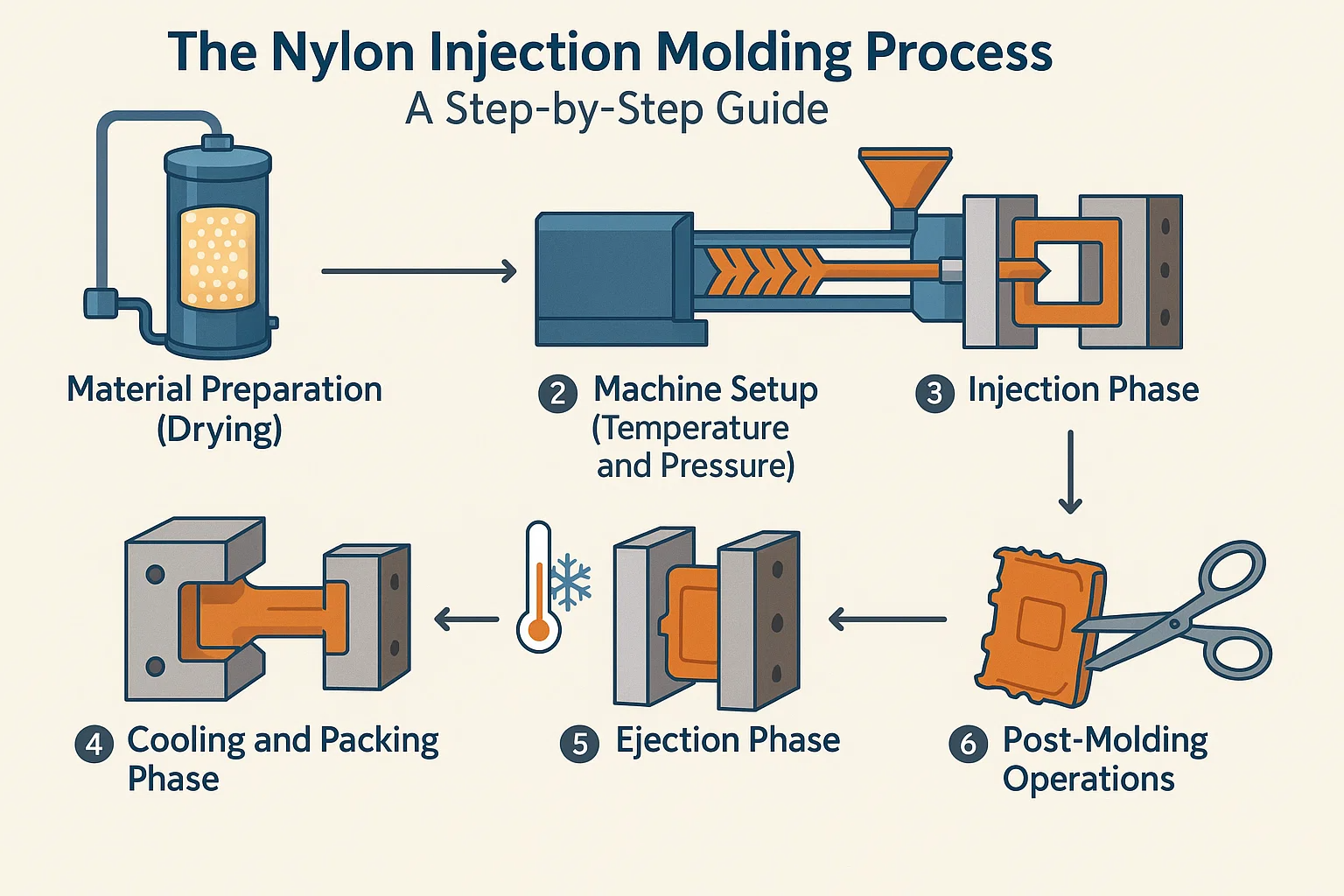

Het succesvol vormen van nylon vereist nauwgezette aandacht voor procesparameters, voornamelijk gedreven door de gevoeligheid voor vocht en het semi-kristallijne karakter ervan.

1. Materiaalvoorbereiding (drogen)

Dit is misschien wel de meest cruciale stap. Vanwege nylon hygroscopische aard , moet vocht dat uit de lucht wordt opgenomen, worden verwijderd voordat het smelt. Als het niet wordt gedroogd, zorgt het vocht ervoor dat het materiaal wordt afgebroken hydrolyse tijdens de verwerking, wat resulteert in zwakke, broze delen.

-

Vereiste: Nylon moet worden gedroogd in een droogmiddel droger of vacuümoven tot een restvochtniveau van minder dan 0,1% (vaak lager voor PA66).

-

Werkwijze: Het drogen duurt doorgaans 4-6 uur bij temperaturen tussen 80°C en 110°C (176°F en 230°F) , afhankelijk van de specifieke nylonkwaliteit en het vulstofgehalte.

2. Machine-instellingen (temperatuur en druk)

Nylon vereist hoge verwerkingstemperaturen vanwege het hoge smeltpunt.

-

Smelttemperatuur: Het temperatuurprofiel van het vat is ingesteld om een smelttemperatuur te bereiken die ervoor zorgt dat het nylon volledig gesmolten is, maar thermische degradatie voorkomt. Typische smelttemperaturen variëren van 230°C tot 300°C (446°F tot 572°F) .

-

Vormtemperatuur: A hoge schimmeltemperatuur is essentieel voor nylon (vaak tussen 80°C en 120°C / 176°F en 248°F ). Een hetere mal helpt de vloeibaarheid van de smelt te behouden, vergemakkelijkt volledige kristallisatie, vermindert interne spanningen en minimaliseert kromtrekken .

-

Tegendruk: Lage tot matige tegendruk wordt over het algemeen gebruikt om een goede smelthomogenisatie te garanderen zonder overmatige afschuifwarmte te creëren, wat degradatie zou kunnen veroorzaken.

3. Injectiefase

Het gesmolten nylon wordt in de vormholte geïnjecteerd.

-

Injectiesnelheid: A hoge injectiesnelheid vaak wordt er de voorkeur aan gegeven om de vormholte snel te vullen terwijl de nylonsmelt nog heet en vloeibaar is. Dit is cruciaal voor het voorkomen korte shots en het minimaliseren van de vorming van prominenten gebreide lijns (laslijnen).

-

Injectiedruk: Hoge injectiedrukken zijn doorgaans nodig om de viscositeit van nylon te overwinnen en een dichte pakking te garanderen.

4. Koel- en verpakkingsfase

Naarmate het nylon afkoelt, krimpt het aanzienlijk.

-

Verpakkingsdruk (vasthouden): De druk wordt onmiddellijk na injectie gehandhaafd (de inpakfase ) om meer materiaal in de holte te dwingen om de volumetrische krimp te compenseren. Deze druk is cruciaal voor preventie zinksporen in dikke secties en zorgt voor maatnauwkeurigheid.

-

Koeltijd: De koeling moet voldoende zijn om de kristallijne structuur zich volledig te laten ontwikkelen en ervoor te zorgen dat het onderdeel stijf genoeg is om zonder vervorming te worden uitgeworpen.

5. Uitwerpfase

Eenmaal afgekoeld, gaat de mal open en verwijdert het uitwerpsysteem het onderdeel.

-

Behandeling: Onderdelen worden uitgeworpen terwijl de mal nog heet is. Juist ontwerphoeken en goed ontworpen uitwerppennen zijn van cruciaal belang om structurele schade of cosmetische onvolkomenheden (stress whitening) te voorkomen.

6. Bewerkingen na het vormen

-

Trimmen/ontbramen: Het verwijderen van de poortresten, lopers en eventuele flitsers.

-

Conditionering (optioneel maar gebruikelijk): Omdat het onderdeel droog en maatvast is zoals gegoten maar broos is het vaak geconditioneerd door het in warm water te laten weken of door het bloot te stellen aan een omgeving met gecontroleerde vochtigheid. Hierdoor kan het onderdeel vocht opnemen, waardoor de beoogde taaiheid, flexibiliteit en slagvastheid wordt hersteld.

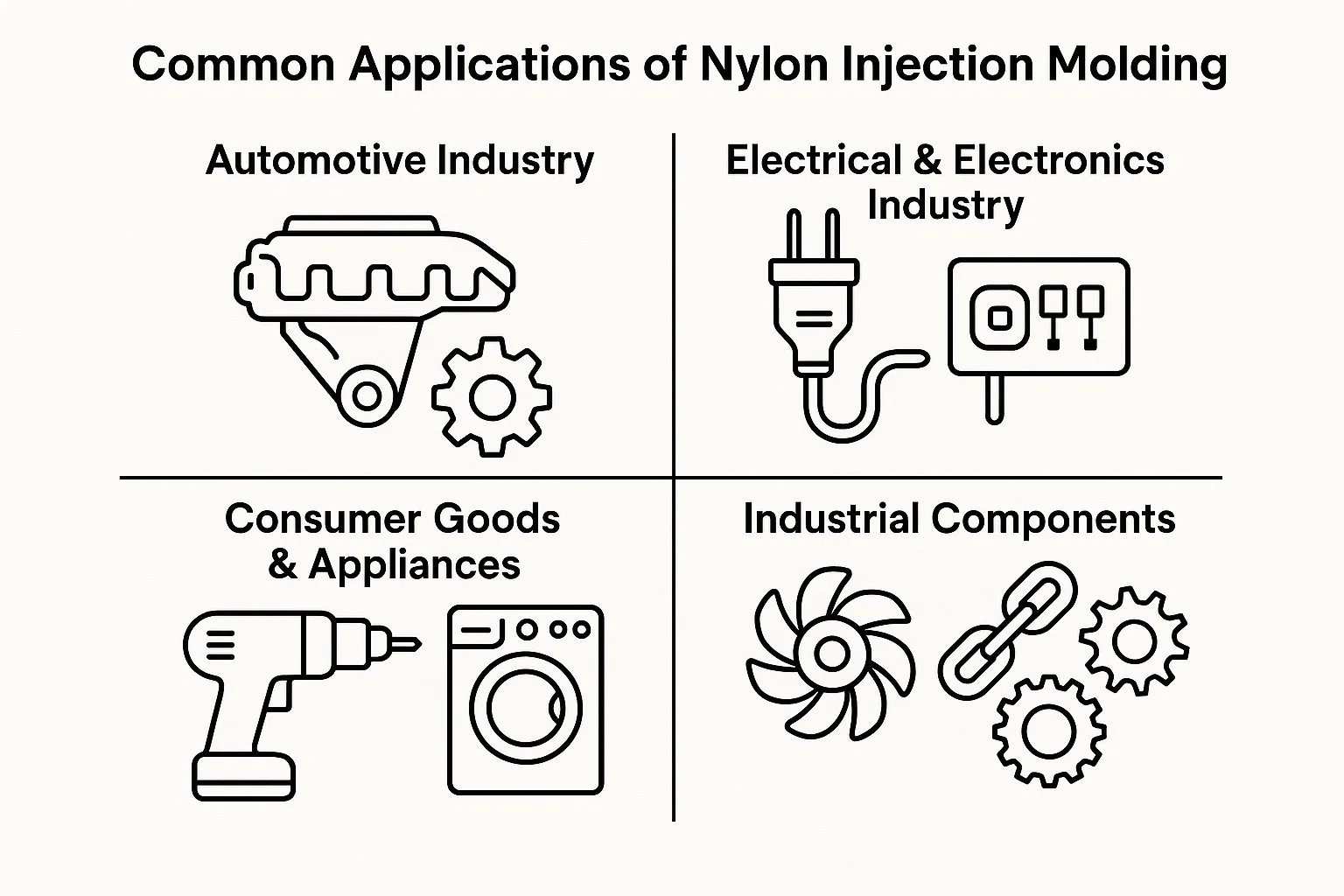

Veel voorkomende toepassingen van nylon spuitgieten

De unieke combinatie van nylon met hoge sterkte, hittebestendigheid en uitstekende slijtage-eigenschappen maakt het een voorkeurskeuze voor het vervangen van metaal in veel veeleisende toepassingen in verschillende industrieën.

1. Auto-industrie

De automobielsector is een van de grootste verbruikers van spuitgegoten nylon, vooral versterkte kwaliteiten (glasgevuld PA6 en PA66), waarbij prestaties in omgevingen met hoge temperaturen essentieel zijn.

-

Onderdelen onder de motorkap: Motorkappen, inlaatspruitstukken, onderdelen van het koelsysteem (radiatortanks) en oliefilterhuizen.

-

Mechanische onderdelen: Tandwielen, lagers, drukringen en bussen die lage wrijving en hoge duurzaamheid vereisen.

-

Veiligheid en structuur: Airbagcontainers en diverse structurele beugels en clips.

2. Elektrische en elektronische industrie

Vanwege de hoge diëlektrische sterkte en hittebestendigheid is nylon ideaal voor componenten die stroom beheren of brandwerende eigenschappen vereisen.

-

Connectoren en behuizingen: Elektrische stekkers, klemmenblokken, behuizingen voor elektrisch gereedschap en componenten voor stroomonderbrekers.

-

isolatoren: Afstandhouders, afstandhouders en diverse isolatiebarrières.

3. Consumentengoederen en apparaten

Nylon wordt gebruikt waar duurzaamheid, strakke esthetiek en slijtvastheid vereist zijn in alledaagse voorwerpen.

-

Elektrisch gereedschap: Behuizingen en interne bewegende delen voor boren, schuurmachines en zagen.

-

Apparaten: Tandwielen, nokken en structurele onderdelen voor wasmachines, stofzuigers en keukenapparatuur.

-

Sportuitrusting: Skibindingen, fietsonderdelen en duurzame gespen.

4. Industriële componenten

De uitstekende chemische en slijtvastheid van nylon maakt het van cruciaal belang voor het hanteren van vloeistoffen en zware machines.

-

Vloeistofsystemen: Pomponderdelen, kleplichamen, waaiers en vloeistofkoppelingen vanwege bestendigheid tegen oliën en chemicaliën.

-

Machines: Rollen, kettinggeleiders, tandwielen en slijtplaten.

5. Medische hulpmiddelen

Nylon 6 en Nylon 66, met name gespecialiseerde, biocompatibele kwaliteiten, worden gebruikt voor componenten die sterilisatie en nauwkeurige mechanische werking vereisen.

-

Chirurgische instrumenten: Handgrepen, klemmen en niet-implanteerbare componenten.

-

Diagnostische apparatuur: Behuizingen en mechanische onderdelen.

Problemen oplossen met veelvoorkomende problemen bij het spuitgieten van nylon

Zelfs met een optimaal ontwerp en een optimale machine-installatie kunnen er problemen ontstaan. Effectief oplossen van problemen met nylononderdelen vereist inzicht in hoe de hoge krimp, kristalliniteit en vochtgevoeligheid van het materiaal zich manifesteren als defecten.

1. Vervorming (vervorming)

Kromtrekken is de vervorming of verdraaiing van het onderdeel na afkoeling, en dit is het meest voorkomende probleem bij semi-kristallijne materialen zoals nylon.

-

Oorzaken:

-

Ongelijkmatige koeling: De primaire oorzaak; vaak als gevolg van een niet-uniforme wanddikte of onvoldoende koeling in specifieke schimmelgebieden.

-

Anisotrope krimp: Hoge en gerichte krimp, vooral bij glasgevulde materialen.

-

Lage schimmeltemperatuur: Een te koude schimmel verhindert een uniforme kristallisatie.

-

-

Oplossingen:

-

Verhoog de schimmeltemperatuur: Een hetere schimmel (dichter bij 100 °C) zorgt voor een langzamere, meer uniforme koeling en kristalgroei.

-

Optimaliseer de poortlocatie: Plaats de poort om de smeltstroom in evenwicht te brengen en de krimprichting te regelen.

-

Ontwerprecensie: Zorg ervoor wanddikte zo uniform mogelijk is.

2. Zinksporen (depressies)

Zinksporen zijn gelokaliseerde depressies op het oppervlak van een onderdeel, die doorgaans tegenover dikke delen, ribben of nokken voorkomen.

-

Oorzaken:

-

Onvoldoende verpakkingsdruk: Er wordt tijdens de verpakkingsfase niet genoeg materiaal naar binnen geduwd om de interne krimp te compenseren.

-

Wanddikte te hoog: De kern van een dik stuk duurt te lang om af te koelen en krimpt inwendig.

-

-

Oplossingen:

-

Verhoog de verpakkingsdruk en -tijd: Houd langer een hoge houddruk aan om materiaal in de krimpkern te voeren.

-

Poortgrootte vergroten: Dankzij een grotere poort kan de pakkingdruk effectief worden overgedragen.

-

Herontwerp: Verminder de dikte van het problematische gedeelte, of kern het uit.

-

3. Breilijnen (laslijnen)

Brei lijnen (of laslijnen) verschijnen waar twee smeltfronten samenkomen, vaak rond gaten of inzetstukken. Voor nylon zijn deze lijnen zwakke punten.

-

Oorzaken:

-

Lage smelttemperatuur/lage snelheid: Het nylon koelt te veel af voordat de smeltfronten elkaar ontmoeten, waardoor een goede versmelting wordt verhinderd.

-

-

Oplossingen:

-

Verhoog de smelttemperatuur: Zorg ervoor the nylon is hot enough for better molecular mixing upon meeting.

-

Verhoog de injectiesnelheid: Vul de holte sneller om het smeltfront warm te houden.

-

Herontwerp: Aanpassen poort locatie om de gebreide lijn naar een minder structureel kritisch of verborgen gebied te verplaatsen.

-

4. Korte shots (onvolledige vulling)

A korte opname is het niet volledig vullen van de vormholte, waardoor lege ruimtes achterblijven.

-

Oorzaken:

-

Lage smelttemperatuur: Het nylon is te stroperig om volledig te vloeien.

-

Onvoldoende injectiedruk/snelheid: Niet genoeg kracht of snelheid om het materiaal naar het einde van de holte te duwen.

-

-

Oplossingen:

-

Verhoog de smelttemperatuur en injectiesnelheid.

-

Ontlucht de mal: Zorg ervoor air can escape the cavity, especially in deep pockets.

-

5. Jetting (wormachtig parcours)

Jetting Dit gebeurt wanneer het gesmolten nylon snel door een kleine poort in de holte wordt geschoten, waardoor het als een stroom gaat krullen in plaats van soepel uit te waaieren.

-

Oorzaken:

-

Overmatige injectiesnelheid via een kleine poortopening.

-

Slecht poortontwerp: Poort richt zich rechtstreeks op een groot, open gebied.

-

-

Oplossingen:

-

Verlaag de injectiesnelheid aan het begin van de vulling (snelheidsprofilering).

-

Vergroot de poortgrootte.

-

Herontwerp poortlocatie: Richt de straal tegen een vormpen, kern of muur om de stroom onmiddellijk te laten verdwijnen.

-

6. Afbraak (brosheid/vergeling)

Degradatie is de chemische afbraak van het polymeer, resulterend in verlies van eigenschappen.

-

Oorzaken:

-

Vocht (hydrolyse): Meest voorkomende oorzaak; onvoldoende materiaaldroging.

-

Overmatige smelttemperatuur: Temperaturen te hoog voor de specifieke nylonkwaliteit.

-

Lange verblijftijd: Het nylon blijft te lang in de hete loop zitten (bijvoorbeeld bij kleine shots op een grote machine).

-

-

Oplossingen:

-

Zorg ervoor Proper Drying: Controleer het vochtgehalte en de drogerfunctie opnieuw.

-

Verlaag de smelttemperatuur of cyclustijd.

-

Gebruik de juiste machine: Selecteer een vormmachine waarbij de shotgrootte 40% -80% van de vatcapaciteit bedraagt.

-

-

-

Beste praktijken voor het spuitgieten van nylon

Voor het consequent vormen van nylon is het noodzakelijk dat strikte protocollen worden nageleefd die de fundamentele uitdagingen ervan, vooral vocht en hoge krimp, verzachten. Het implementeren van deze best practices garandeert kwaliteit, duurzaamheid en optimale cyclustijden.

1. Correcte omgang met en opslag van materialen

-

Verplicht drogen: Ga er altijd van uit dat het nylonmateriaal moet drogen. Gebruik een droogmiddel droger om het vochtgehalte te verlagen tot onder de door de fabrikant opgegeven limiet (meestal <= 0,1\% ) onmiddellijk vóór gebruik.

-

Gesloten lusvoeding: Gebruik bij voorkeur een gesloten systeem om het materiaal rechtstreeks van de droger naar de machinetrechter te voeren om herabsorptie van omgevingsvocht tijdens transport te voorkomen.

-

Opslag: Bewaar onverzegelde nylon zakken of containers in een droge, klimaatgecontroleerde omgeving of sluit ze onmiddellijk na opening opnieuw af.

2. Procesparameters optimaliseren

-

Hoge vormtemperatuur: Gebruik een hoge maltemperatuur (vaak 80 °C to 120 °C ) om volledig en uniform te promoten kristallisatie . Dit vermindert interne spanningen, minimaliseert kromtrekken en verbetert de mechanische eigenschappen van het uiteindelijke onderdeel.

-

Snelle injectie/gecontroleerde snelheid: Gebruik een relatief hoge injectiesnelheid om ervoor te zorgen dat het smeltfront warm blijft en goed smelt (waardoor de zwakte van de breilijnen wordt verminderd). Gebruik echter snelheidsprofilering om langzamer te starten en te vermijden straal bij de poort.

-

Voldoende verpakkingsdruk: Voldoende inzetten houd-/verpakkingsdruk en tijd om de hoge volumetrische krimp van nylon te compenseren en te minimaliseren zinksporen .

3. Matrijsonderhoud en poortbeheer

-

Poortoverblijfselcontrole: Zorg voor een schone poortscheiding om secundaire trimwerkzaamheden, die het onderdeel kunnen beschadigen, tot een minimum te beperken.

-

Regelmatige reiniging: Reinig regelmatig de ventilatieopeningen en de scheidingslijn. Juist ontluchten is cruciaal voor de snelle vulling van nylon, waardoor lucht kan ontsnappen en verbranding (dieseling) door gecomprimeerd gas wordt voorkomen.

4. Kwaliteitscontrole en post-molding

-

Vocht testen: Implementeer routinematige materiaalvochttests (bijvoorbeeld Karl Fischer-titratie of vochtanalysator) om de droogeffectiviteit te verifiëren.

-

Onmiddellijke conditionering: Plan voor conditionering na het vormen (bijvoorbeeld een warmwaterbad of een vochtige kamer) voor onderdelen die maximale taaiheid en slagvastheid vereisen, omdat de droge, gegoten onderdelen brosser zullen zijn.

-

Dimensionale controles: Voer dimensionale kwaliteitscontroles uit op onderdelen na ze zijn geconditioneerd en gestabiliseerd, omdat de afmetingen aanzienlijk zullen veranderen ten opzichte van de gegoten staat.

So

Nylon spuitgieten is een krachtig en essentieel productieproces dat resultaten oplevert krachtig, duurzaam en kosteneffectief componenten in de meest veeleisende industrieën ter wereld. Het unieke profiel van hoge sterkte, uitstekende slijtvastheid en thermische stabiliteit maakt polyamide onmisbaar voor het vervangen van traditionele materialen zoals metalen in tandwielen, behuizingen en connectoren.