Inleiding tot CNC -bewerking

In de ingewikkelde wereld van moderne productie, nauwkeurigheid En efficiëntie zijn van het grootste belang. Van het kleinste medische implantaat tot de grootste ruimtevaartcomponent, het vermogen om grondstoffen in zeer nauwkeurige delen vorm te geven, is van cruciaal belang. Decennia lang hebben bekwame machinisten nauwgezet componenten met de hEn gemaakt, een proces dat enorme tijd, expertise eiste en vaak leidde tot inconsistenties. Dit verEnerde allemaal met de komst van Computer numerieke besturing (CNC) Bewerken, een transformerende technologie die een revolutie teweegbracht in het productielandschap.

CNC-bewerking automatiseert de besturing van machinetools met behulp van voorgeprogrammeerde computersoftware. In plaats van handmatige hefbomen en wielen, begeleiden digitale instructies de bewegingen van de machine, waardoor een ongeëvenaarde nauwkeurigheid, herhaalbaarheid en snelheid zorgen voor een ongeëvenaarde nauwkeurigheid. Deze verschuiving betekende een belangrijke evolutie van traditionele handmatige bewerking, waardoor de weg werd vrijgemaakt voor massaproductie van complexe onderdelen met een ongekende kwaliteit. Tegenwoordig is CNC -bewerking de ruggengraat van talloze industrieën, van automotive en ruimtevaart tot consumentenelektronica en medische hulpmiddelen, waardoor ingewikkelde ontwerpen mogelijk waren die ooit onmogelijk waren.

Snel overzicht:

3-assige CNC -machines verplaatsen een snijgereedschap langs drie lineaire paden (x, y, z), ideaal voor eenvoudiger, platte onderdelen en basiskenmerken.

Kosteneffectief en efficiënt voor hoog-volume, minder complexe componenten.

Vereist vaak meerdere setups voor multi-zijdige bewerking.

5-assige CNC -machines voegen twee rotatie -assen toe, waardoor het gereedschap het werkstuk vanuit vrijwel elke hoek kan benaderen.

Voor zeer complexe, gevormd of ingewikkeld deel.

Grotere investeringen, voor geavanceerde industrieën zoals ruimtevaart en medisch.

Inzicht in 3-assige CNC-bewerking

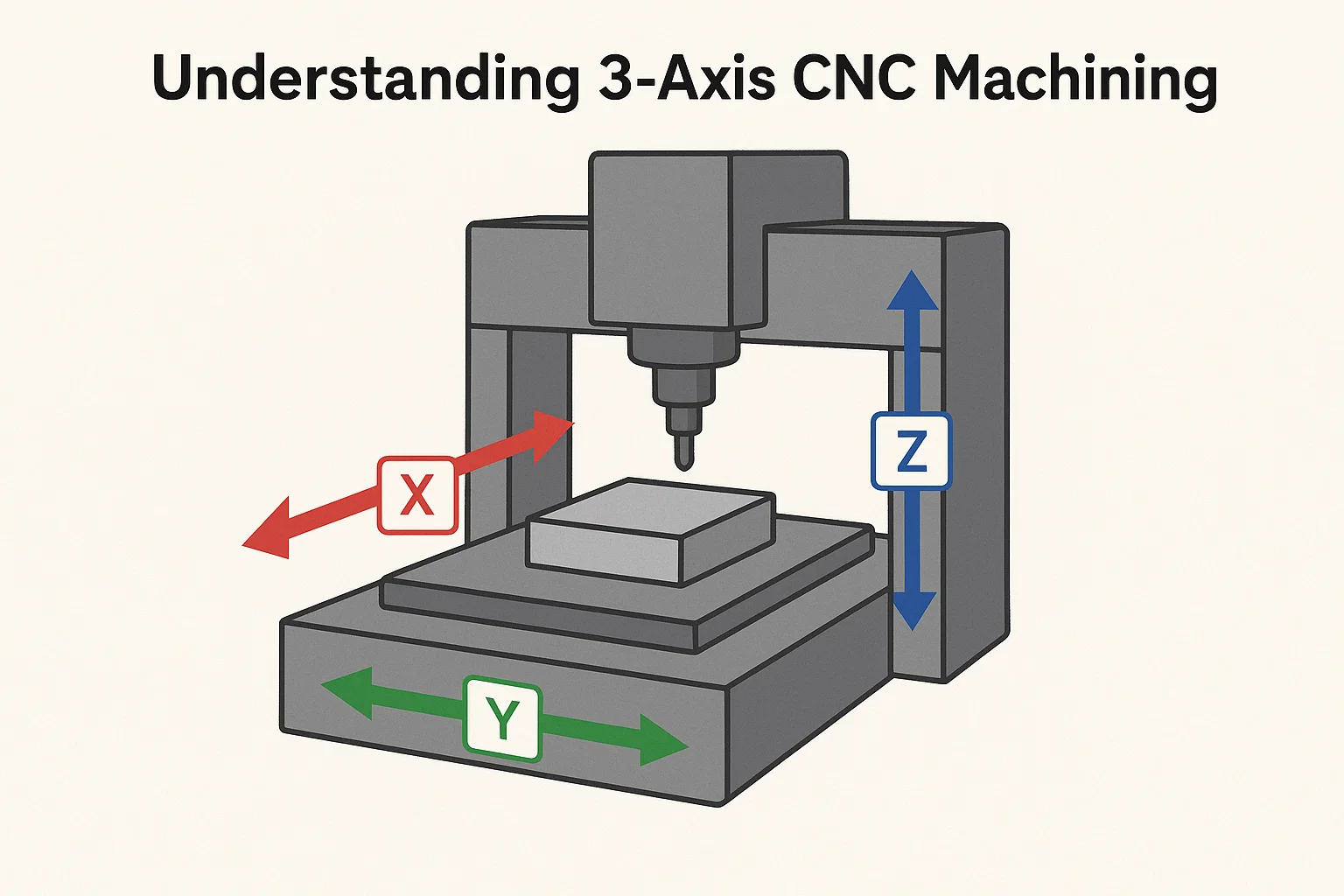

De kern van multi-as bewerking ligt het fundamentele concept van beweging langs verschillende assen. Het meest voorkomende en fundamentele type is 3-assige CNC-bewerking , die werkt langs drie primaire lineaire assen: X, Y en Z .

-

De X-as Stuur meestal de beweging van links naar rechts over het werkbed van de machine.

-

De Y-as Dicteert beweging van voor naar achteren.

-

De Z-as Beheert de verticale, op en neer beweging van het snijgereedschap.

Zie het als tekenen op een vlak stuk papier met een pen: je kunt de pen links/rechts (x) verplaatsen, omhoog/omlaag op het papier (y) en het tillen of op het papier drukken (z).

Hoe de bewerking van 3-assige bewerking werkt

In een 3-assige CNC-machine beweegt het snijgereedschap langs deze drie assen om materiaal uit een stationair werkstuk te verwijderen. Deze opstelling zorgt voor bewerking op een enkel vlak of zijde van het onderdeel tegelijk. Het gereedschap kan lineair in alle drie de richtingen bewegen en functies zoals gaten, slots, zakken en platte oppervlakken creëren. Als een andere kant van het werkstuk moet worden bewerkt, moet het onderdeel handmatig worden verplaatst of "opnieuw gefixeerd", wat betekent dat het in een nieuwe oriëntatie is vastgeklemd.

Typische bewerkingen en toepassingen van 3-assige CNC

CNC-machines van 3-assige zijn ongelooflijk veelzijdig en zijn de werkpaarden van veel machinewerkplaatsen. Ze blinken uit in taken zoals:

-

Gezicht:: Platte oppervlakken creëren.

-

Frezen: Slots, kanalen en zakken snijden.

-

Boren en tikken: Het creëren van gaten en gaten met schroefdraad.

-

Profilering: De buitenste vorm van een onderdeel snijden.

-

Gravure: Tekst of ontwerpen toevoegen aan een oppervlak.

Gemeenschappelijke toepassingen van CNC-bewerking van 3-as omvatten de productie van vlakke componenten, eenvoudige vormen, algemene mechanische onderdelen en prototyping waar ingewikkelde ondersnijdingen of complexe krommingen aan meerdere zijden niet vereist zijn.

Voordelen en beperkingen van de bewerking van 3-assige bewerking

Voordelen:

-

Kosteneffectief: Over het algemeen zijn machines van 3-as goedkoper om te kopen, te bedienen en te onderhouden in vergelijking met hun multi-as tegenhangers.

-

Eenvoudiger programmeren: Het programmeren van 3-assige toolpaden is vaak eenvoudiger, waardoor ze gemakkelijker te leren en te implementeren zijn.

-

Snellere instelling voor eenvoudige onderdelen: Voor onderdelen die in een of twee setups kunnen worden bewerkt, kan 3-assige assen zeer efficiënt zijn.

-

Hoge doorvoer: Ideaal voor een groot volume productie van eenvoudiger componenten.

Beperkingen:

-

Beperkte complexiteit: Kan niet gemakkelijk complexe geometrieën maken met undercuts of functies aan meerdere zijden zonder opnieuw te fixeren.

-

Meerdere instellingen vereist: Voor onderdelen die aan meer dan één kant moeten worden bewerkt, moet het werkstuk meerdere keren handmatig worden gedraaid en opnieuw worden geklemd. Dit draagt bij aan de instellingstijd en kan onnauwkeurigheden introduceren.

-

Oppervlakteafwerking: Kan soms minder optimale oppervlakte-afwerkingen op voorgevormde oppervlakken produceren vanwege het "trap-steping" -effect van lineaire sneden.

-

Verminderde levensduur van het gereedschap: Tools kunnen meer slijtage ervaren bij het naderen van complexe contouren vanuit een beperkt aantal hoeken.

Duiken in 5-assige CNC-bewerking

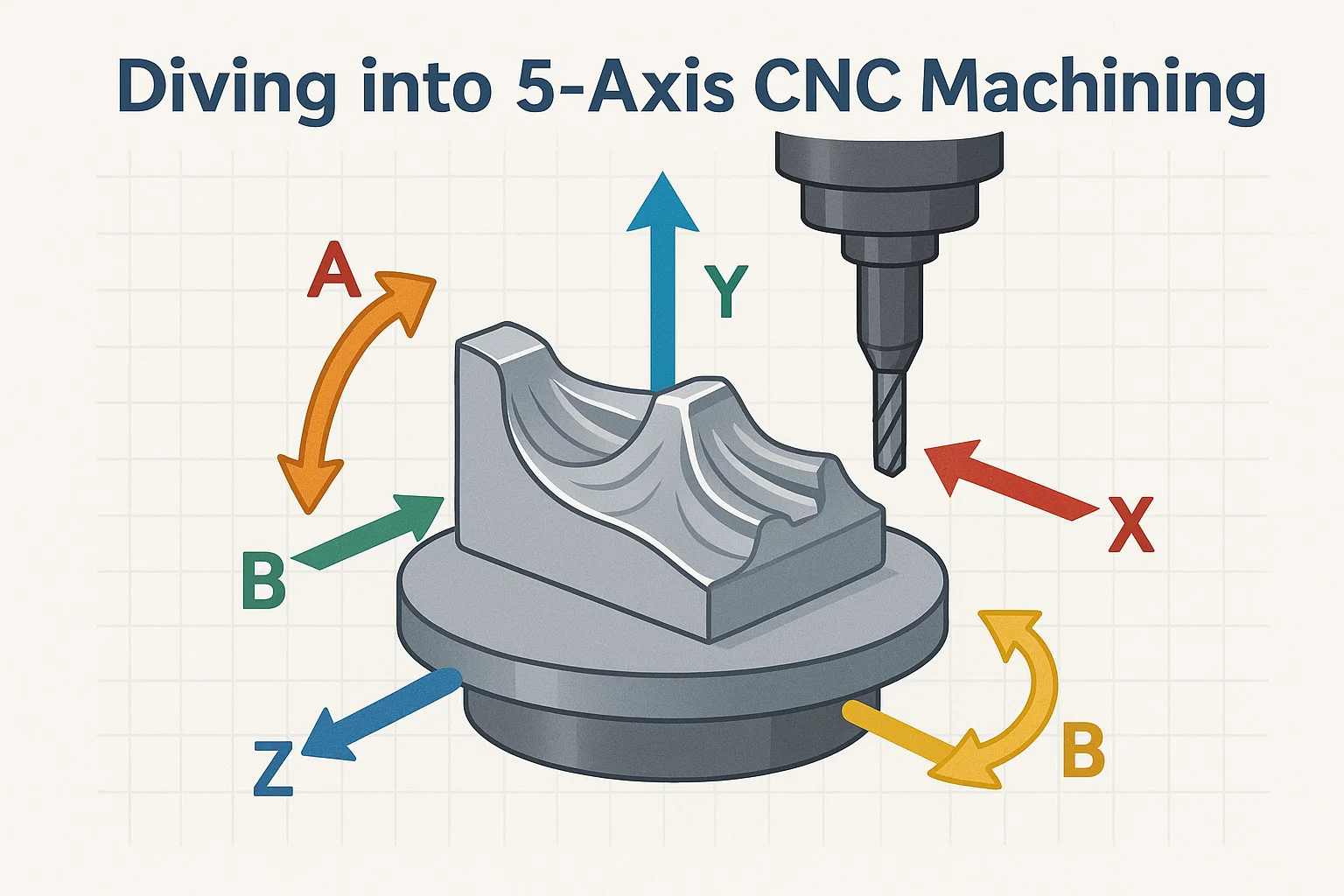

Terwijl de bewerking van 3-assige bewerkingen uitblinkt bij operaties op een enkel vlak, vragen de eisen van modern productontwerp vaak om een veel grotere complexiteit. Dit is waar 5-assige CNC-bewerking Stappen in en voegt twee extra rotatie -assen toe aan de bestaande drie lineaire assen (x, y, z). Met deze extra assen kan het snijgereedschap het werkstuk vanuit vrijwel elke richting benaderen, waardoor het creëren van zeer ingewikkelde en complexe geometrieën in een enkele opstelling mogelijk wordt.

Verklaring van de vijf assen

In een 5-assige machine heb je nog steeds de bekende lineaire X, Y en Z assen. De extra twee assen zijn roterend, meestal aangeduid als A en B, of A en C .

-

X, Y, Z: De lineaire bewegingen, zoals in machinaal 3-as.

-

A-as: Roteert rond de x-as.

-

B-as: Roteert rond de y-as.

-

C-as: Roteert rond de z-as.

Verschillende 5-assige machineconfiguraties combineren deze rotatie-assen op verschillende manieren (bijv. A en B, A en C of B en C). De belangrijkste afhaalmaaltijd is dat deze rotaties het gereedschap of het werkstuk (of beide) kunnen kantelen en roteren, waardoor verschillende oppervlakken aan het snijgereedschap worden gepresenteerd zonder handmatige interventie.

Soorten 5-assige machines: gelijktijdig en 3 2

Het is belangrijk om onderscheid te maken tussen de twee primaire soorten 5-assige bewerking, omdat hun mogelijkheden en toepassingen verschillen:

-

Gelijktijdige 5-assige bewerking (volledige 5-as): In deze modus bewegen alle vijf assen gelijktijdig en continu tijdens het snijproces. Dit betekent dat het gereedschap continu contact kan handhaven met een complex voorgevormd oppervlak, vloeiend rondlopen rond bochten en vormen. Deze mogelijkheid is essentieel voor het genereren van zeer complexe, organische vormen en het bereiken van superieure oppervlakte -afwerkingen op ingewikkelde delen.

-

3 2 Axisbewerking (positionele 5-assige): Ook bekend als "Positional 5-Axis", deze methode gebruikt de twee rotatie-assen om het werkstuk of het gereedschap in een vaste positie te oriënteren, en vervolgens treedt de bewerking voor met alleen de drie lineaire (x, y, z) assen. Nadat een sectie is bewerkt, heroriënteerden de rotatie-assen het onderdeel voor het volgende gedeelte. Hoewel niet zo vloeiend als gelijktijdige 5-assige, vermindert 32-bewerking nog steeds de setups aanzienlijk in vergelijking met 3-as, waardoor het zeer efficiënt is voor onderdelen met functies op meerdere, verschillende gezichten.

Hoe 5-assige bewerking werkt en zijn mogelijkheden

De kerncapaciteit van 5-assige bewerking ligt in zijn vermogen om het snijgereedschap en/of het werkstuk tijdens het bewerkingsproces te roteren. Deze continue of geïndexeerde beweging zorgt voor:

-

Ondermijnen: Het bereiken van functies die "verborgen" zijn of op een zodanige manier zijn geworden dat een machine van een 3-assige geen toegang kon krijgen zonder opnieuw te fixeren.

-

Geoptimaliseerde gereedschapshoeken: De machine kan het gereedschap kantelen om de optimale snijhoek te behouden ten opzichte van het oppervlak van het onderdeel, wat leidt tot een betere oppervlakteafwerking, een langere levensduur van het gereedschap en snellere materiaalverwijdering.

-

Bewerking van enkele setup: Veel complexe onderdelen kunnen in één keer volledig worden bewerkt, waardoor de installatietijden drastisch worden verkleind, cumulatieve fouten van meerdere setups worden geëlimineerd en de totale deelnauwkeurigheid wordt verbeterd.

Voordelen van het gebruik van 5-assige CNC-bewerking

De voordelen van het verhuizen naar 5-assige bewerking zijn aanzienlijk, vooral voor hoogwaardige en complexe componenten:

-

Verhoogde deelcomplexiteit: De mogelijkheid om zeer ingewikkelde geometrieën, organische vormen en complexe krommen te bewerken die onpraktisch of onmogelijk zijn op machines van 3-as.

-

Verminderde opstellingen en doorlooptijden: Door meerdere zijden in een enkele opstelling te bewerken, worden de installatietijden drastisch gesneden, wat leidt tot snellere productiecycli en verbeterde algehele efficiëntie.

-

Verbeterde nauwkeurigheid en precisie: Het elimineren van meerdere opstellingen minimaliseert het risico van menselijke fouten en het herpositioneren van onnauwkeurigheden, wat resulteert in een hogere dimensionale nauwkeurigheid en strengere toleranties.

-

Superieure oppervlakte -afwerking: Continue gereedschapsbetrokkenheid en geoptimaliseerde snijhoeken leiden tot soepelere oppervlakte -afwerkingen, waardoor de behoefte aan secundaire afwerkingsbewerkingen vaak wordt verminderd of geëlimineerd.

-

Verbeterde gereedschapsleven en prestaties: De mogelijkheid om het gereedschap optimaal te oriënteren, betekent minder stress op de snijkant, wat leidt tot een langere levensduur van gereedschap en efficiëntere materiaalverwijderingssnelheden.

-

Toegang tot ondersneden en diepe zakken: Bewerkingsgebieden die ontoegankelijk zijn met 3-assige beperkingen worden routine.

Toepassingen van 5-assige CNC in complexe geometrieën en zeer nauwkeurige onderdelen

Gezien de geavanceerde mogelijkheden, is 5-assige CNC-bewerking onmisbaar in industrieën die de hoogste niveaus van precisie en geometrische complexiteit vereisen. De toepassingen omvatten een breed bereik:

-

Aerospace: Productie van turbinebladen (Blisks), waaiers, structurele componenten met complexe contouren en motoronderdelen.

-

Medische hulpmiddelen: Productie van ingewikkelde chirurgische instrumenten, orthopedische implantaten (bijvoorbeeld knie- en heupgewrichten) en prothetische componenten met anatomische vormen.

-

Mold and Die: Het creëren van zeer gedetailleerde en complexe schimmelholten voor plastic spuitgieten, blaasvorming en die gieten.

-

Automotive: Prototyping en productie van motorcomponenten, waaiers en artistieke carrosseriepanelen.

-

Energie: Componenten voor olie en gas, en hernieuwbare energie -sectoren die complexe geometrieën en duurzame materialen vereisen.

-

Kunst en ontwerp: Ingewikkelde artistieke stukken en prototypes met organische vormen beeldhouwen.

CNC-bewerking van 5-assige vertegenwoordigt een belangrijke sprong in de productiecapaciteit, waardoor industrieën de grenzen van het ontwerp kunnen verleggen en componenten kunnen creëren met een ongekende functionaliteit en vorm.

3-Axis versus 5-assige: belangrijke verschillen

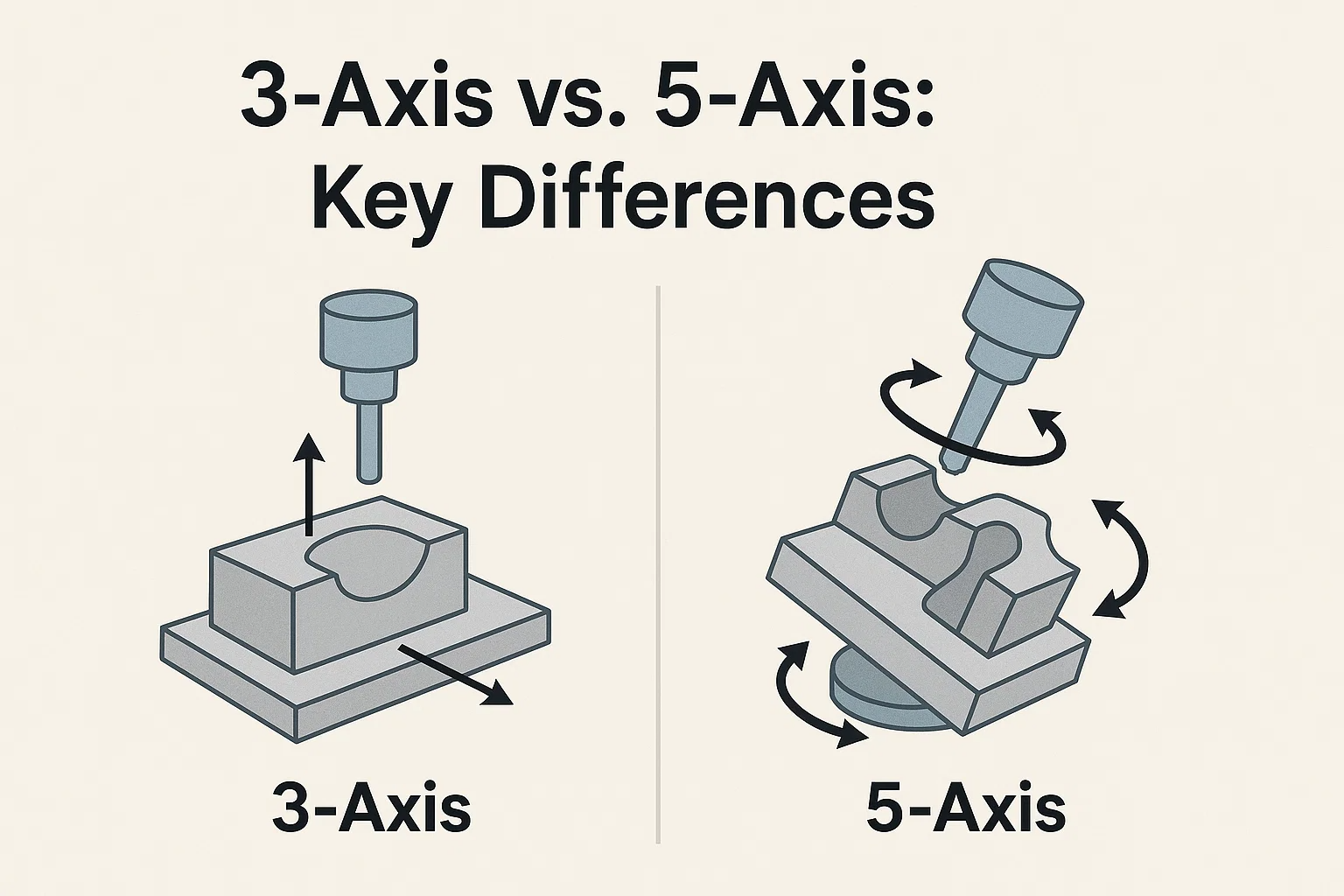

Het kiezen van tussen 3-assige en 5-assige CNC-bewerking is een cruciale beslissing die de onderdeelcomplexiteit, productie-efficiëntie, kosten en uiteindelijk het succes van een project beïnvloedt. Hoewel beide krachtige productiemethoden zijn, dicteren hun fundamentele verschillen hun optimale use -cases.

Om een duidelijke vergelijking te bieden, laten we de belangrijkste onderscheidingen afbreken:

| Functie | 3-assige CNC-bewerking | 5-assige CNC-bewerking |

| Bijlen van beweging | X, Y, Z (drie lineaire assen) | X, Y, Z (drie lineaire assen) Twee rotatieassen (A, B of C) |

| Deels complexiteit | Het beste voor eenvoudiger geometrieën, platte oppervlakken, basiszakken en gaten. Beperkt voor ondersneden of complexe contouren. | Ideaal voor zeer complexe, voorgevormde, organische vormen, ondersneden en ingewikkelde kenmerken. |

| Stel tijd en efficiëntie instellen | Vereist vaak meerdere setups en re-fixeren voor onderdelen met functies aan verschillende zijden, waardoor de totale doorlooptijd toeneemt. | Kan meerdere zijden of het gehele deel in een enkele opstelling machine machine machine, waardoor de installatietijd aanzienlijk wordt verkort en de efficiëntie wordt verbeterd. |

| Oppervlakteafwerking en precisie | Goed voor platte oppervlakken. Gevormde oppervlakken kunnen "trappen-stepping" of minder optimale afwerking vertonen, waardoor mogelijk naverwerking nodig is. | Bereikt superieure oppervlakte -afwerkingen op complexe contouren vanwege continue gereedschapsoriëntatie en geoptimaliseerde snijhoeken, waardoor de secundaire afwerking vaak wordt geëlimineerd. |

| Tooling -overwegingen | Gebruikt meestal langere tools om functies te bereiken, wat kan leiden tot trillingen, afbuiging en verminderde levensduur van het gereedschap. Beperkte reeks tooltoegang. | Zorgt voor kortere, meer rigide tools vanwege toegang met meerdere hoek. Optimale gereedschapsbetrokkenheid leidt tot een langere levensduur van gereedschap en betere materiaalverwijdering. |

| Programmeercomplexiteit | Relatief eenvoudiger programmering (G-code) vanwege minder vrijheidsgraden. Gemakkelijker voor programmeurs op instapniveau. | Aanzienlijk meer complexe programmering als gevolg van de coördinatie van vijf gelijktijdige assen. Vereist geavanceerde CAD/CAM -software en bekwame programmeurs. |

| Botsing vermijding | Eenvoudiger botsingsdetectie en vermijding als gevolg van beperkte beweging. | Zeer kritisch en complex; Vereist geavanceerde simulatietools binnen CAM -software om botsingen tussen de tool, de houder, de spil en het werkstuk te voorkomen. |

| Kostenanalyse | Initiële investering: lager. Machines zijn minder complex en dus betaalbaarder. Operationele kosten: over het algemeen lager per uur vanwege een eenvoudiger opstelling en minder complexe machines. | Initiële investering: aanzienlijk hoger. Machines zijn mechanisch complexer en vereisen geavanceerde bedieningselementen. Operationele kosten: hoger per uur als gevolg van machinecomplexiteit, gespecialiseerde programmering en onderhoud. De kosten per deel kunnen echter lager zijn voor complexe onderdelen vanwege verminderde opstellingen en een hogere efficiëntie. |

| Operator vaardigheidsniveau | Matig tot hoog. | Hoog tot expert; Vereist diepgaande kennis van multi-assen bewerkingsprincipes en geavanceerde software. |

Gedetailleerde uitsplitsing van belangrijke verschillen:

-

Complexiteit van onderdelen die kunnen worden bewerkt: Dit is het meest fundamentele verschil. Machines van 3-as zijn beperkt tot bewerking vanuit een beperkt aantal richtingen (meestal de bovenkant, en soms de zijkanten als het onderdeel opnieuw wordt georiënteerd). 5-Axis-machines, met hun rotatiemogelijkheden, hebben toegang tot vrijwel elke hoek van het werkstuk in een enkele opstelling. Dit ontgrendelt de mogelijkheid om zeer complexe 3D-vormen, organische vormen en diepe functies te maken met ondersneden die gewoon onmogelijk of onbetaalbaar zijn op een machine van 3-as.

-

Stel tijd en efficiëntie instellen: Voor een deel dat machinaal op meerdere gezichten vereist (bijv. Alle zes zijden van een kubus), zou een machine van 3-as verschillende handmatige re-fixturings vereisen, elk waarbij de machine moet stoppen, de operator moet ingrijpen en nieuwe offsets moeten worden ingesteld. Dit voegt aanzienlijke tijd, arbeid en foutenpotentieel toe. Een 5-assige machine kan een dergelijk onderdeel vaak voltooien in een enkele opstelling, waardoor de niet-machinetijd drastisch wordt verkort en de algehele efficiëntie wordt verbeterd.

-

Oppervlakte -afwerking en precisie: Bij het bewerken van gebogen oppervlakken op een 3-assige machine, moet het gereedschap een reeks lineaire passen maken, die zichtbare "stappen" of gereedschapsporen kunnen achterlaten, waarbij vaak secundaire afwerkingsbewerkingen nodig zijn, zoals schuren of polijsten. Machines met 5 axis kunnen continu het snijgereedschap op het oppervlak oriënteren, waardoor soepelere, preciezere sneden mogelijk zijn die resulteren in een superieure oppervlakte-afwerking direct van de machine, het minimaliseren of elimineren van nabewerking. De single-setup-aanpak vermindert ook de accumulatie van fouten die kunnen optreden bij meerdere re-fixturings, wat leidt tot een hogere totale deelnauwkeurigheid.

-

Tooling- en programmeeroverwegingen:

-

Tooling: Machines van 3-assige machines vereist soms langere gereedschappen om diepe zakken of functies te bereiken, die vatbaar kunnen zijn voor gebabbel, trillingen en afbuiging, het beïnvloeden van de afwerking en nauwkeurigheid van het oppervlak. Machines met 5 axis kunnen vaak kortere, meer rigide hulpmiddelen gebruiken omdat ze het onderdeel of het gereedschap kunnen kantelen om de functie te bereiken, de stabiliteit te verbeteren en prestaties te snijden.

-

Programmeren: Programmeren voor 3-as is relatief eenvoudig, voornamelijk om te gaan met lineaire bewegingen. 5-assige programmering is echter aanzienlijk complexer. Het vereist geavanceerde CAD/CAM -software die in staat is toolpaden te genereren die alle vijf assen tegelijkertijd coördineren en tegelijkertijd botsingen tussen de tool, gereedschapshouder, spindel en werkstuk vermijden. Deze complexiteit vereist zeer bekwame programmeurs en omvat vaak uitgebreide simulatie.

-

-

Kostenanalyse: initiële investeringen en operationele kosten:

-

Initiële investering: Er is een aanzienlijk verschil in de kosten vooraf. CNC-machines met 3-assige zijn over het algemeen veel betaalbaarder om te kopen, waardoor ze voor veel winkels een toegankelijk toegangspunt zijn. 5-assige machines, met hun toegevoegde mechanische complexiteit, extra motoren, geavanceerde besturingssystemen en precisiecomponenten, vertegenwoordigen een veel hogere kapitaaluitgaven.

-

Operationele kosten: Hoewel de operationele kosten van een 5-assige machine mogelijk hoger zijn (vanwege een hoger onderhoud, stroomverbruik en de behoefte aan zeer bekwame operators/programmeurs), de kosten per deel Voor complexe componenten kunnen vaak lager zijn dan 3-as. Dit komt omdat de efficiëntiewinst van verminderde opstellingen, snellere cyclustijden, verbeterde levensduur van gereedschap en eliminatie van secundaire bewerkingen kan opwegen tegen het hogere uurtarief. Voor eenvoudiger onderdelen blijft 3-as de onbetwiste kostenkampioen.

-

De keuze tussen 3-as en 5-assige as gaat daarom niet alleen over "meer assen zijn beter", maar eerder een strategische beslissing op basis van de specifieke eisen van het project, de gewenste deelcomplexiteit, nauwkeurigheidsvereisten, productievolume en beschikbare budget.

Toepassingen en industrieën

De veelzijdigheid en precisie van Multi-Axis CNC-bewerking hebben het tot een onmisbare technologie gemaakt in een enorm spectrum van industrieën. Terwijl machines van 3-assige machines van vitaal belang blijven voor eenvoudiger, hoog-volume onderdelen, ontgrendelen 5-assige machines nieuwe mogelijkheden voor innovatie en prestaties in velden die de grootste complexiteit en nauwkeurigheid vereisen.

Hier is een blik op hoe zowel 3-as als 5-assige CNC-bewerking worden toegepast in verschillende sectoren:

Aerospace: productie van turbinebladen, structurele componenten

De ruimtevaartindustrie is misschien wel de meest veeleisende sector voor CNC -bewerking, waar veiligheid, prestaties en gewichtsvermindering van het grootste belang zijn.

-

Dominantie van 5-assige: Deze industrie vertrouwt sterk op 5-assige gelijktijdige bewerking voor kritieke componenten. Voorbeelden zijn:

-

Turbinebladen (Blisks/Imellers): De complexe, aerodynamische krommen van turbinebladen, vaak geproduceerd als een stuk blisks, vereisen continue 5-assige beweging om de nodige precisie te bereiken voor optimale luchtstroom en efficiëntie.

-

Structurele componenten: Ingewikkelde vliegtuigframes, vleugelafstand, schotten en landingsgestelcomponenten met complexe contouren en precieze gatpatronen worden bewerkt tot strakke toleranties van hoge sterkte, lichtgewicht materialen zoals titanium en aluminiumlegeringen.

-

Motoromhulsels en -mondspoelen: Deze onderdelen hebben vaak interne koelkanalen en complexe geometrieën die alleen efficiënt kunnen worden geproduceerd met multi-axis-mogelijkheden.

-

-

3-assige hulpprogramma: Hoewel 5-assige cruciaal is voor zeer complexe onderdelen, spelen 3-assige machines nog steeds een rol bij het produceren van eenvoudigere beugels, montageplaten en interne componenten die geen multi-zijdige toegang of complexe contouren vereisen.

Automotive: prototyping en productie van complexe motoronderdelen

De auto-industrie maakt uitgebreid gebruik van CNC-bewerking, van snelle prototyping tot productie van hoge volume, continu aandringen op efficiëntie en prestaties.

-

5-Axis voor prestaties en prototyping:

-

Motorblokken en cilinderkoppen: Hoewel grootschalige productie vaak speciale overdrachtslijnen gebruikt, zijn 5-assige machines van vitaal belang voor het prototypen van nieuwe motorontwerpen, het creëren van complexe verbrandingskamers, inlaatspruitstukken en uitlaatpoorten met een geoptimaliseerde stroomdynamiek.

-

Transmissiecomponenten: Terse, schachten en versnellingsbakbehuizingen met ingewikkelde interne geometrieën profiteren van multi-axis-mogelijkheden, waardoor soepele werking en duurzaamheid worden gewaarborgd.

-

Aanpassing en niche -voertuigen: Voor krachtige, luxe of racevoertuigen maakt 5-assige voertuigen het creëren van unieke, geoptimaliseerde componenten mogelijk.

-

-

3-as voor volume en eenvoud:

-

Remrotoren en remklauwen: Veel eenvoudigere auto-componenten, vooral die die grotendeels vlak of rotatie-symmetrisch zijn, worden efficiënt geproduceerd op 3-assige molens en CNC-draaibanken (die op 2 of 3 assen werken).

-

Chassis en binnenbeugels: Minder complexe structurele en interieurcomponenten worden vaak bewerkt met behulp van 3-assige processen voor kosteneffectiviteit.

-

Medische hulpmiddelen: implantaten, chirurgische instrumenten, protheses

Precisie, biocompatibiliteit en ingewikkelde ontwerpen zijn niet-onderhandelbaar op medisch veld, waardoor CNC-bewerking onmisbaar is.

-

5-Axis voor levenskritische componenten:

-

Orthopedische implantaten: Heup- en kniegewrichtvervangingen, spinale implantaten en botplaten vereisen complexe anatomische vormen en zeer gladde oppervlakte-afwerkingen die slechts 5-assige machines betrouwbaar kunnen bereiken. Materialen zoals titanium en kobalt-chroom komen veel voor.

-

Chirurgische instrumenten: Fijne, ingewikkelde chirurgische hulpmiddelen, vaak met complexe aangrijpende oppervlakken, gespecialiseerde snijranden of interne mechanismen, worden met hoge precisie geproduceerd met behulp van 5-assige.

-

Aangepaste protheses: Patiëntspecifieke prothetische ledematen en tandheelkundige implantaten vereisen absolute nauwkeurigheid voor fit en functie, vaak gemaakt van digitale scans die direct worden vertaald in 5-assige toolpaden.

-

-

3-Axis voor ondersteuningscomponenten: Eenvoudigere manningen van medische hulpmiddelen, basisplaten voor diagnostische apparatuur en bepaalde componenten voor laboratoriumgereedschap kunnen efficiënt worden geproduceerd met machinale machines van 3-as.

Schimmel en sterf: het creëren van ingewikkelde schimmelholten en die componenten

De Mold and Die -industrie is fundamenteel tot massaproductie, omdat deze hulpmiddelen alles vormen, van plastic consumentengoederen tot auto -onderdelen.

-

5-Axis voor complexe mallen:

-

Spuitvormen voor complexe delen: Het creëren van de ingewikkelde holtes voor plastic spuitgieten, vooral voor onderdelen met complexe krommingen, ondersneden en fijne oppervlaktestructuren, is een uitstekende toepassing voor 5-assige bewerking. Het vermindert de behoefte aan secundaire processen zoals EDM of handpolishing aanzienlijk.

-

Die casting sterft en stempelen sterft: Voor onderdelen die complexe vormen vereisen of waar meerdere functies moeten worden geïntegreerd in een enkele dobbelsteen, zorgt 5-assige zorgt voor de hoge precisie en oppervlaktekwaliteit die nodig is voor miljoenen herhalingen.

-

-

3-assige assen voor eenvoudiger matrijzen en bases: Machines van 3-as worden nog steeds gebruikt voor minder complexe schimmelinzetstukken, basen en componenten die geen sterk gevormde oppervlakken hebben.

Andere industrieën: elektronica, energie en consumentengoederen

Het bereik van Multi-Axis CNC reikt veel verder dan deze kernindustrieën:

-

Elektronica:

-

5-assige: Hoge nauwkeurige koellichamen met complexe vingeometrieën, aangepaste behuizingen voor high-end audio- of computerapparatuur, en gespecialiseerde connectoren profiteren vaak van 5-assige mogelijkheden voor optimaal thermisch beheer en precieze pasvorm.

-

3-assige: Productie van componenten van de printplaat, basisbehuizingen en kleine mechanische onderdelen voor consumentenelektronica.

-

-

Energie (olie en gas, hernieuwbaar):

-

5-assige: Componenten voor boorboorboringsgereedschap die bestand zijn tegen extreme omstandigheden, turbinecomponenten voor hydro- of windenergie-generatie met complexe aerodynamische profielen en hoge drukkleplichamen.

-

3-assige: Fabricage van frames voor zonnepanelen, minder complexe leidingscomponenten en standaardflenzen.

-

-

Consumentengoederen:

-

5-assige: De productie van high-end sportartikelen (bijv. Golfclubhoofden, fietscomponenten), ingewikkelde sieraden en onderdelen voor gespecialiseerde camera's of optische apparaten waar vorm en esthetiek van cruciaal belang zijn.

-

3-assige: Prototyping en productie van behuizingen voor apparaten, meubelcomponenten en verschillende dagelijkse items waar kostenefficiëntie en eenvoudige geometrieën cruciaal zijn.

-

In wezen, terwijl 3-assige bewerking een fundamentele en kosteneffectieve oplossing blijft voor een breed scala aan onderdelen, is 5-assige bewerking de technologie die het creëren van de meest geavanceerde, krachtige en geometrisch uitdagende componenten mogelijk maakt die moderne engineering en productontwerp definiëren. De selectie komt vaak neer op het balanceren van de deelcomplexiteit, vereiste precisie, productievolume en budget.

De juiste CNC -machine kiezen

De beslissing tussen investeren in een 3-assige of 5-assige CNC-machine is een belangrijke voor elke productie. Het gaat er niet om dat de ene inherent "beter" is dan de andere, maar over het selecteren van de meest geschikte technologie voor specifieke behoeften en zakelijke doelen. Een zorgvuldige evaluatie van verschillende belangrijke factoren is essentieel.

Factoren om te overwegen: deels complexiteit, productievolume, budget

-

Deels complexiteit en geometrie:

-

3-assige: Als uw primaire productie platte onderdelen omvat, componenten met eenvoudige zakken, eenvoudige contouren op een enkel vlak of delen die gemakkelijk handmatig kunnen worden verplaatst zonder precisie te verliezen, is een machine van 3-as waarschijnlijk voldoende en economischer.

-

5-assige: Voor ontwerpen met complexe krommen, ingewikkelde 3D-oppervlakken, ondersneden, diepe zakken die multi-hoektoegang vereisen, of componenten die extreem strakke toleranties en superieure oppervlakte-afwerkingen in een enkele opstelling vereisen, is 5-assige bewerking de duidelijke keuze. Aerospace, medische en hoogwaardige auto-onderdelen zijn uitstekende voorbeelden.

-

-

Productievolume:

-

3-assige: Voor een zeer hoge volume productie van eenvoudigere onderdelen kan een vloot van 3-assige machines zeer kosteneffectief zijn, vooral als de installatietijden minimaal per deel zijn.

-

5-Axis: Hoewel 5-assige machines hogere initiële kosten hebben, leidt hun vermogen om opstellingen te verminderen en bewerkingen te consolideren vaak tot snellere cyclustijden per deel voor complexe geometrieën. Dit kan resulteren in lagere totale kosten per deel voor hoogwaardige, ingewikkelde componenten, zelfs bij lagere volumes, door arbeid, gereedschap en postverwerking te verminderen. Voor zeer complexe onderdelen maakt 5-as ook de productie van "lichten-out" (onbeheerd werking) mogelijk vanwege verminderde menselijke interventie.

-

-

Budget: initiële investeringen en operationele kosten:

-

Initiële investering: Machines van 3-assige machines zijn aanzienlijk betaalbaarder, waardoor ze ideaal zijn voor startups of bedrijven met beperkt kapitaal. Een 5-assige machine vertegenwoordigt een veel grotere kapitaaluitgaven vanwege zijn geavanceerde mechanica, besturingssystemen en precisiecomponenten.

-

Operationele kosten: Hoewel 5-assige machines hogere operationele kosten per uur hebben (stroom, gespecialiseerde tooling, zeer bekwame programmeurs/operators, onderhoud), kunnen deze worden gecompenseerd door verhoogde efficiëntie, verminderd schroot en eliminatie van secundaire bewerkingen voor complexe onderdelen. Overweeg bij het berekenen van de werkelijke kosten de totale productiekosten van een afgewerkt onderdeel, niet alleen het uurtarief van de machine.

-

-

Gewenste oppervlakte -afwerking en nauwkeurigheid:

-

Als de afwerking van het oppervlak van cruciaal belang is en "trap-stepping" niet kan verdragen of minimale nabewerking vereist, biedt 5-Axis een duidelijk voordeel. Evenzo vermindert voor de hoogste niveaus van dimensionale nauwkeurigheid op complexe geometrieën de single-setup capaciteit van 5-assige cumulatieve fouten.

-

-

Programmeringsexpertise en software:

-

Evalueer de huidige programmeervaardigheden van uw team en de mogelijkheden van uw bestaande CAD/CAM -software. 5-Axis-bewerking vereist meer geavanceerde software en hoog opgeleide programmeurs vanwege de complexiteit van het coördineren van meerdere assen en het vermijden van botsingen.

-

Wanneer te gebruiken 3-assige versus 5-as

-

Kies 3-Axis wanneer:

-

Onderdelen zijn relatief eenvoudig, meestal prismatisch of kunnen van 1-2 zijden worden bewerkt.

-

Budgetbeperkingen zijn streng.

-

Hoogvolume productie van eenvoudige componenten is de prioriteit.

-

Lagere nauwkeurigheid en oppervlakte-afwerking op voorgevormde oppervlakken zijn acceptabel, of na verwerking is mogelijk.

-

U hebt voldoende arbeid voor handmatige re-fixturing indien nodig.

-

-

Kies 5-assige wanneer:

-

Onderdelen hebben complexe geometrieën, freeform-oppervlakken, ondersnijdingen of functies die multi-hoektoegang vereisen.

-

Hoge precisie en superieure oppervlakteafwerking zijn van cruciaal belang.

-

Het verminderen van de instellingstijden en het vergroten van de algehele efficiëntie (voor complexe onderdelen) is van het grootste belang.

-

U streeft naar "single-setup" -bewerking om fouten en doorlooptijden te minimaliseren.

-

U produceert hoogwaardige componenten voor industrieën zoals ruimtevaart, medische of geavanceerde auto.

-

U hebt het budget voor een hogere initiële investering en toegang tot geschoold programmeertalent.

-

Uiteindelijk omvat de optimale keuze vaak een combinatie van deze overwegingen, en voor veel productiefaciliteiten biedt het hebben van zowel 3-assige als 5-assige mogelijkheden de grootste flexibiliteit om een divers scala aan projecten aan te pakken.

Toekomstige trends in multi-as CNC-bewerking

De wereld van multi-as CNC-bewerking is verre van stagnerend. Gedreven door niet -aflatende eisen voor hogere precisie, grotere efficiëntie en meer complexe deelmogelijkheden, blijft de technologie in een snel tempo evolueren. Verschillende belangrijke trends vormen zijn toekomst:

-

Verhoogde automatisering en lichten-outproductie:

-

Afgezien van geautomatiseerde toolwisselaars en palletsystemen wordt de integratie van collaboratieve robots (cobots) voor het laden/lossen, ontlasten en kwaliteitsinspectie steeds vaker voor. Dit duwt naar volledig geautomatiseerde, "licht" -productie, waardoor machines 24/7 kunnen worden uitgevoerd met minimaal menselijk toezicht, drastisch verhogen van de doorvoer en het verlagen van de arbeidskosten.

-

-

Kunstmatige intelligentie (AI) en Machine Learning (ML) integratie:

-

AI en ML revolutioneren CNC door processen in realtime te optimaliseren. Dit omvat:

-

Voorspellend onderhoud: AI -algoritmen analyseren sensorgegevens (trillingen, temperatuur, stroomverbruik) om gereedschapslijtage en potentiële machinefouten te voorspellen voor Ze komen voor, waardoor proactief onderhoud mogelijk is en dure downtime vermindert.

-

Toolpath -optimalisatie: AI kan bewerkingsgegevens uit het verleden analyseren om snijparameters (feeds, snelheden, snijdiepte) te optimaliseren voor verbeterde efficiëntie, oppervlakte -afwerking en levensduur van het gereedschap, zelfs aanpassen aan materiaalvariaties.

-

Geautomatiseerde kwaliteitscontrole: AI-aangedreven vision-systemen kunnen in-process-inspectie uitvoeren, in realtime defecten en afwijkingen detecteren.

-

-

-

Digitale tweelingtechnologie:

-

Het creëren van een "digitale tweeling" - een virtuele replica van de fysieke CNC -machine en het gehele productieproces - wint aan grip. Dit zorgt voor:

-

Uitgebreide simulatie: Virtuele bewerkingssimulaties uitvoeren om potentiële botsingen te identificeren, toolpaden te optimaliseren en verschillende strategieën te testen zonder fysieke bronnen te consumeren.

-

Real-time monitoring en controle: Het gebruik van de digitale tweeling om de prestaties van de werkelijke machine in realtime te controleren, problemen te diagnosticeren en aanpassingen op afstand aan te brengen.

-

-

-

Hybride productie: additief voldoet aan subtractief:

-

Een baanbrekende trend omvat machines die additieve productie (3D -printen) combineren en subtractieve CNC -bewerkingsmogelijkheden in één platform. Dit zorgt voor:

-

Opbouw en afwerking: Additief bouwen van een bijna -net vormgedeelte (bijvoorbeeld via gerichte energieafzetting - Ded) en vervolgens precies bewerken om het naar laatste toleranties en oppervlakteafwerking in dezelfde machine te bewerken.

-

Reparatie en functie toevoeging: Het repareren van versleten of beschadigde hoogwaardige componenten door materiaal toe te voegen en vervolgens te bewerken, of complexe functies toe te voegen aan bestaande onderdelen. Dit vermindert materiaalverspilling en opent nieuwe ontwerpmogelijkheden.

-

-

-

Geavanceerde connectiviteit en IoT (Internet of Things):

-

CNC -machines zijn in toenemende mate verbonden en delen gegevens over de fabrieksvloer en daarna. Dit maakt het mogelijk:

-

Realtime prestatiemonitoring: Operators en managers hebben toegang tot live gegevens over machinegebruik, productiviteit en gezondheid.

-

Gegevensgestuurde besluitvorming: Inzichten uit geaggregeerde gegevens kunnen de productieplanning, de toewijzing van middelen en continue verbeteringsinitiatieven informeren.

-

-

-

Duurzame productiepraktijken:

-

De industrie gaat over meer milieuvriendelijke oplossingen, waaronder energie-efficiënte machineontwerpen, geoptimaliseerde snijstrategieën om materiaalafval, verbeterde koelvloeistoffiltratie en recyclingsystemen te verminderen, en het gebruik van duurzamere snijvloeistoffen.

-

Software en programmeren

Achter elk precies gesneden deel zit een zorgvuldig vervaardigde set instructies, gegenereerd en verfijnd door geavanceerde software. De evolutie van multi-as CNC-bewerking is onlosmakelijk verbonden met vooruitgang in Computer-aided Design (CAD) and Computer-aided Manufacturing (CAM) Software, samen met de fundamentele taal van CNC -programmering.

CAD/CAM-software voor machines van 3-as en 5-assige machines

De reis van een digitaal concept naar een fysiek deel begint met CAD en CAM.

-

CAD (computerondersteund ontwerp): Deze software wordt gebruikt om de 2D -tekeningen en 3D -modellen van het te vervaardigen onderdeel te maken. Moderne CAD -systemen bieden robuuste tools voor het ontwerpen van complexe geometrieën, het waarborgen van dimensionale nauwkeurigheid en het voorbereiden van modellen voor het productieproces. Voor multi-axis-bewerking moet CAD-software in staat zijn om zeer ingewikkelde oppervlakken en complexe assemblages te verwerken.

-

CAM (computerondersteunde productie): Hier gebeurt de magie voor CNC -bewerking. CAM-software neemt het 3D-model gemaakt in CAD en vertaalt het in machine-leesbare instructies. De belangrijkste functies van CAM -software omvatten:

-

Toolpath Generation: De meest kritische functie, waardoor de precieze routes worden gecreëerd die het snijgereedschap zal volgen om materiaal te verwijderen. Voor 3-as zijn deze toolpaden relatief eenvoudig. Voor 5-as moet CAM-software zeer complexe, gesynchroniseerde toolpaden genereren die alle vijf assen coördineren, waardoor gladde beweging, optimale snijhoeken en efficiënte materiaalverwijdering zorgen.

-

Tool Library Management: Het opslaan en beheren van gegevens voor verschillende snijgereedschappen (diameters, lengtes, fluiten, materialen, enz.).

-

Feeds en snelheden berekening: Het bepalen van de optimale rotatiesnelheid van de spindel en de snelheid waarmee het gereedschap door het materiaal beweegt om de gewenste oppervlakte -afwerking en het gereedschapsleven te bereiken.

-

Botsingsdetectie: Cruciaal is, vooral voor 5-assige software, simuleert CAM-software het hele bewerkingsproces om botsingen tussen het snijgereedschap, gereedschapshouder, spindel, werkstuk en machinecomponenten te detecteren en te voorkomen. Dit voorkomt dure schade en zorgt voor een veilige werking.

-

Natuurverwerking: De laatste stap waarbij de generieke toolpaden gegenereerd door CAM worden omgezet in het specifieke G-code en M-code dialect dat de controller van een bepaalde CNC-machine kan begrijpen. Dit is een zeer gespecialiseerde en kritieke functie, omdat een slecht geconfigureerde post-processor kan leiden tot machinefouten of suboptimale prestaties.

-

Voor 5-assige bewerking , de CAM -softwaremogelijkheden moeten uitzonderlijk geavanceerd zijn. Het heeft algoritmen nodig die gelijktijdige bewegingen aankunnen, het gereedschap automatisch kantelen voor een optimale betrokkenheid en robuuste botsingsmisvermijding bieden in een zeer dynamische omgeving. Toonaangevende CAM-softwareoplossingen zoals Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill en Edgecam bieden speciale modules en functies die specifiek zijn ontworpen voor krachtige programmering met meerdere as.

CNC-programmeertalen (G-code en M-code)

Op het laagste niveau communiceren CNC-machines via een gestandaardiseerde, maar vaak machinespecifieke programmeertaal die voornamelijk bestaat uit G-code and M-code .

-

G-code (geometrische code): Dit is de kerntaal die de geometrische bewegingen van de machine dicteert. G-codes vertellen de machine waar om te bewegen, Hoe snel , En over welk pad . Voorbeelden zijn:

-

G00: Snelle traverse (beweeg met maximale snelheid zonder te snijden). -

G01: Lineaire interpolatie (beweeg in een rechte lijn met een gespecificeerde voedingssnelheid). -

G02/G03: Circulaire interpolatie (beweeg in een met de klok mee/tegen de klok in). -

G90/G91: Absolute/incrementele positionering. -

Andere G-codes regelen aspecten zoals vlakke selectie, snijcompensatie en ingeblikte cycli (voorgeprogrammeerde sequenties voor boren, tikken, enz.).

-

-

M-code (diverse code): Deze codes regelen de hulpfuncties van de machine die niet direct gerelateerd zijn aan gereedschapsbeweging. M-codes vertellen de machine Wat te doen. Voorbeelden zijn:

-

M03/M04: Spindel aan (met de klok mee/tegen de klok in). -

M05: Spindel stop. -

M06: Wijziging van het gereedschap. -

M08/M09: Koelvloeistof aan/uit. -

M30: Programma einde en reset.

-

Terwijl CAM-software automatisch het grootste deel van deze codes genereert, begrijpt een bekwame CNC-programmeur nog steeds G-CODE en M-CODE om programma's voor foutopsporingsprogramma's te optimaliseren, de efficiëntie te optimaliseren en handmatige bewerkingen op de werkvloer te maken. Voor multi-axis-machines kan het enorme volume en de complexiteit van de gegenereerde G-code enorm zijn, wat afhankelijk is van geavanceerde CAM-software en robuuste post-processors absoluut kritisch.

Simulatie- en optimalisatietools

Gezien de complexiteit en kosten die verband houden met multi-as CNC-bewerking, zijn simulatie- en optimalisatietools niet langer luxe maar benodigdheden.

-

CNC -simulatiesoftware: Deze software neemt de gegenereerde G-code en maakt een virtuele weergave van het bewerkingsproces. Hiermee kunnen programmeurs en operators:

-

Controleer Toolpaths: Bevestig visueel dat het gereedschap het beoogde pad volgt.

-

Botsingen detecteren: Identificeer potentiële ongevallen tussen het gereedschap, de houder, het werkstuk, de armatuur en de machinecomponenten voordat ze zich op de werkelijke machine voordoen. Dit is van vitaal belang voor 5-assige operaties waarbij complexe bewegingen het risico op botsingen aanzienlijk verhogen.

-

Controleer op Gouges/Undercuts: Zorg ervoor dat het programma niet per ongeluk teveel materiaal verwijdert of ongewenst materiaal achterlaat.

-

Materiaalverwijdering analyseren: Zie hoe het deel evolueert door de bewerkingsfasen.

-

Verminder de bewijsttijd: Door het proces vrijwel grondig te simuleren, wordt de behoefte aan dure en tijdrovende fysieke "droge runs" of "pech-outs" op de machine aanzienlijk verminderd, wat leidt tot snellere productie-startup.

-

Toonaangevende simulatietools omvatten vaak functies zoals "Digital Twin" -mogelijkheden, waarbij de virtuele machine de kinematica en het gedrag van de echte machine nauwkeurig nabootst.

-

-

Optimalisatiehulpmiddelen: Deze tools gaan verder dan alleen het verifiëren van code; Ze proberen het actief te verbeteren.

-

Optimalisatie van voedingssnelheid: Pas de voedingssnelheden automatisch aan op basis van materiaalbetrokkenheid en gereedschapsbelasting om materiaalverwijdering te maximaliseren en tegelijkertijd de levensduur van het gereedschap en de oppervlakteafwerking te waarborgen. Dit kan cyclustijden aanzienlijk verminderen.

-

Luchtsneden reductie: Minimaliseer niet-snijdende bewegingen (waarbij het gereedschap door lucht beweegt) om de efficiëntie te verbeteren.

-

Gladde beweging genereren: Voor 5-assige, optimalisatie van gereedschapspaden om een gladde, continue beweging te garanderen, die de slijtage van de machines vermindert en de oppervlaktekwaliteit verbetert.

-

Samenvattend is het geavanceerde software-ecosysteem dat CAD, CAM, programmeertalen en simulatie/optimalisatietools omvat de intellectuele motor die Multi-Axis CNC-bewerking drijft. Naarmate onderdelen complexer worden en de productie -eisen intensiveren, zal de continue innovatie in deze softwareoplossingen van cruciaal belang blijven om de grenzen te verleggen van wat mogelijk is.