Schimmelkern versus schimmelholte: inzicht in de belangrijkste verschillen in spuitgieten

Inleiding tot schimmelkernen en schimmelholten

Spuitgieten is een hoeksteen van de moderne productie, gebruikt om een breed scala aan plastic producten te produceren, van autodashboards tot flesdoppen. Het is een nauwkeurig proces waarbij gesmolten plastic in een mal wordt geïnjecteerd om een gewenste vorm te vormen. De kwaliteit en nauwkeurigheid van het laatste deel hangt bijna volledig af van het ontwerp en de constructie van de mal zelf.

Een typische spuitvorm bestaat uit twee primaire helften: de schimmelkern en de schimmelholte . Samen vormen deze twee helften de volledige vorm van het onderdeel. Terwijl ze samenwerken, hebben ze elk verschillende functies en kenmerken.

Wat is een schimmelkern?

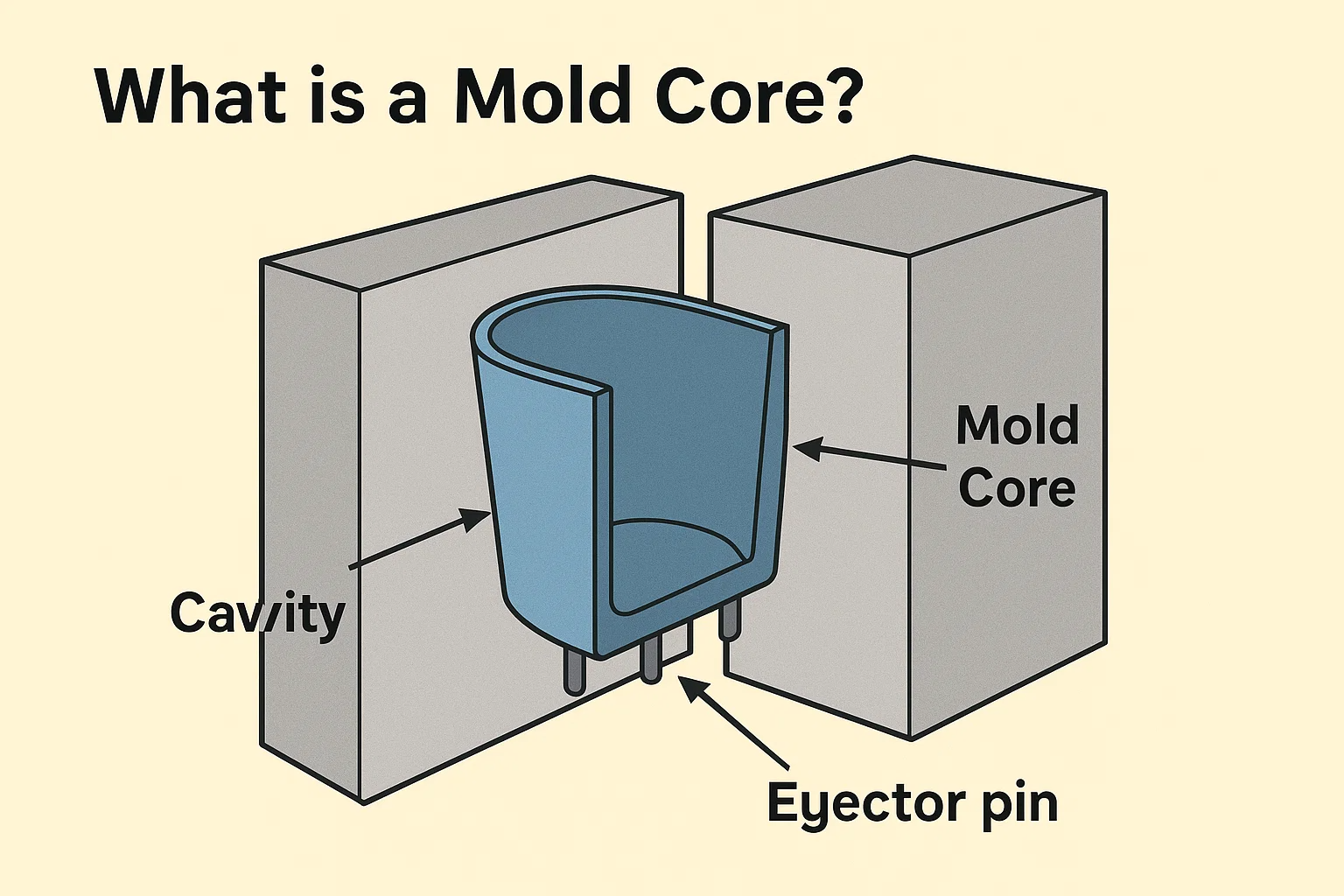

De schimmelkern , ook bekend als de "B-zijde" of "kernhelft" van de mal, is de component die de vormt Interne kenmerken van een plastic deel. Wanneer de mal is gesloten, past de kern in de holte, waardoor de ruimte ontstaat waarin het gesmolten plastic wordt geïnjecteerd. Zie het als een klap die de holle of verzonken gebieden binnen een deel creëert.

Als u bijvoorbeeld een plastic beker vormt, zou de kern het deel zijn dat de binnenkant van de beker vormt. Voor een holle doos zou de kern de binnenruimte vormen. De kern bevat meestal ook functies zoals ejectorpennen, die worden gebruikt om het afgewerkte deel uit de mal te duwen nadat het is afgekoeld. Omdat het de interne vorm vormt, heeft de kern vaak een complexer ontwerp met functies zoals ribben, bazen (cilindrische uitsteeksels voor montage) en Enere ingewikkelde details.

Gewoonlijk zijn schimmelkernen gemaakt van duurzame en warmtebestendige materialen zoals gehard staal, gereedschapsstaal of, voor lagere productievolumes, aluminium. De materiaalkeuze hangt af van factoren zoals het plastic dat wordt gevormd, de complexiteit van het onderdeel en het vereiste productievolume.

Wat is een schimmelholte?

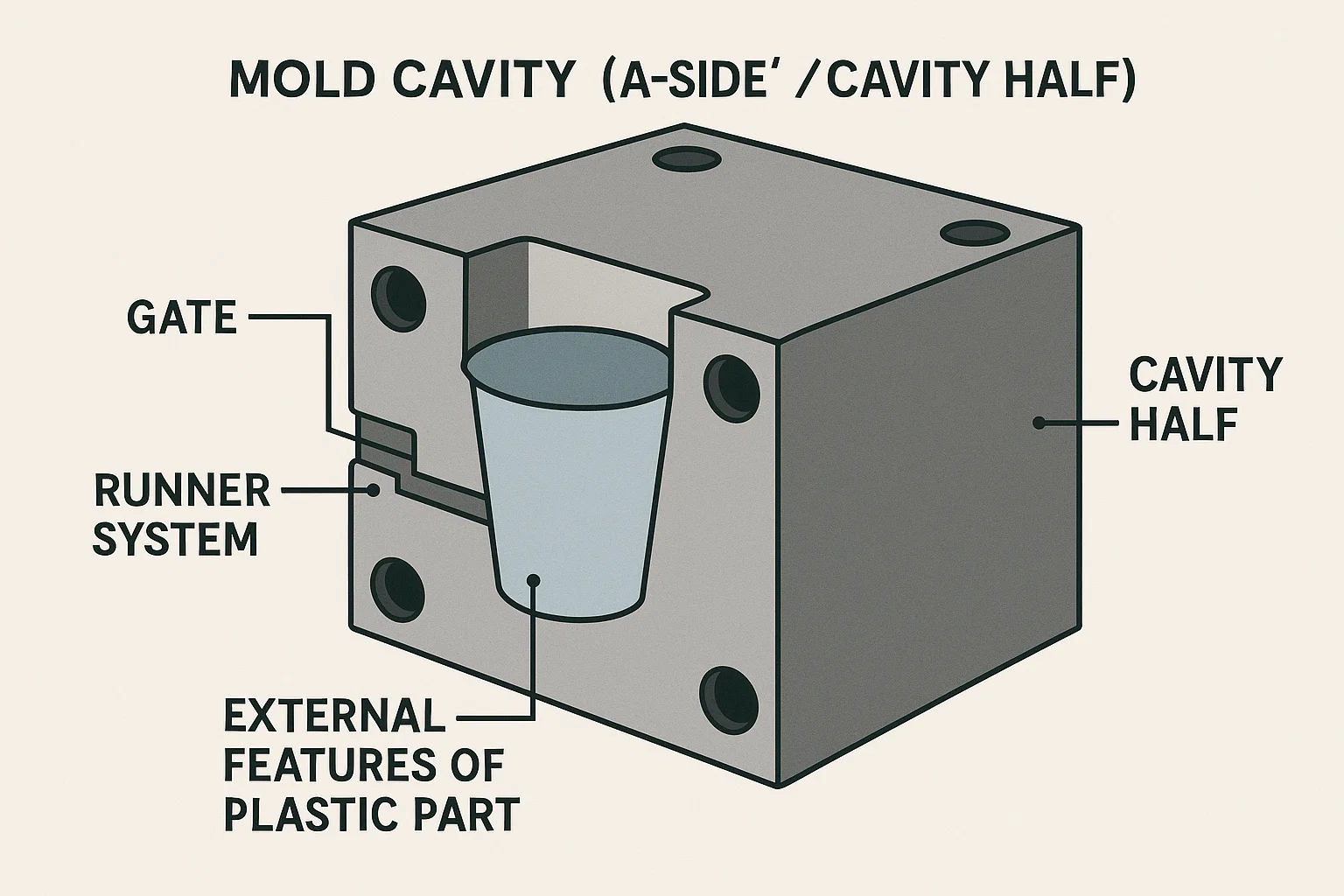

De schimmelholte , ook bekend als de "a-side" of "holte helft", is de component die de vormt externe functies van het plastic deel. Het is de buitenste schaal of container die de gesmolten plastic vult. Met behulp van de plastic bekeranalogie zou de holte de buitenkant van de beker vormen, inclusief de lip- en buitenmuren.

De holte helft van de mal is typisch waar de poort en het loper -systeem zich bevinden. Dit systeem is het kanaal waardoor de gesmolten plastic (of hars) van de injectie -eenheid in de mal stroomt. De holte vereist ook zorgvuldige ontwerpoverwegingen voor ventilatie, waardoor gevangen lucht kan ontsnappen terwijl het plastic de mal vult. Juiste ventilatie is cruciaal voor het voorkomen van defecten zoals korte opnamen (onvolledige onderdelen) en brandstekens.

Net als de kern zijn schimmelholten gemaakt van staal of aluminium, met het materiaal gekozen op basis van dezelfde factoren van duurzaamheid en kosten. Terwijl de kern de interne vorm vormt, is de holte wat het deel zijn laatste externe vorm en oppervlakteafwerking geeft.

Belangrijke verschillen tussen schimmelkernen en schimmelholten

De kern en de holte zijn twee zijden van dezelfde munt, maar ze hebben fundamenteel verschillende rollen bij spuitgieten. Het begrijpen van deze onderscheidingen is cruciaal voor de juiste schimmel- en deelontwerp.

Vormvorming: intern versus extern

Het belangrijkste verschil ligt in de vorm die elke component vormt. De schimmelkern creëert de interne vorm en kenmerken van het onderdeel, zoals hekn, holle secties of de binnenkant van een container. De daarentegen, de schimmelholte vormt de externe vorm , inclusief het buitenoppervlak, decoratieve details en de algehele afmetingen van het onderdeel. Deze arbeidsverdeling is wat het creëren van complexe, driedimensionale objecten mogelijk maakt.

Positie ten opzichte van de afscheidsregel

De scheidingslijn is de lijn waar de twee helften van de mal elkaar ontmoeten. De holte half is meestal op de sprue -zijde (de zijde waar het plastic wordt geïnjecteerd), en het vormt het zichtbare buitenoppervlak van het onderdeel. De kernhelft is op de uitwerperzijde , en het is waar het afgewerkte deel uit de mal wordt geduwd. De locatie van de uitwerppennen aan de kernzijde is een belangrijk verschil, omdat ze niet aan de holtezijde worden gevonden.

Rol in het spuitgietproces

-

Kern: De kern is vaak de kant met de uitwerpsysteem , waaronder uitwerppennen en retourpennen. De belangrijkste rol is om de verwijdering van het gekoelde deel uit de mal te vergemakkelijken.

-

Holte: De holte is de kant die meestal de Gate and Runner System , die het gesmolten plastic in de mal leidt. De primaire rol is het ontvangen van het geïnjecteerde materiaal en de buitenste schaal te vormen.

| Functie | Schimmelkern | Schimmelholte |

| Primaire functie | Vormt de interne vorm van het onderdeel | Vormt de externe vorm van het onderdeel |

| Positie in schimmel | Ejectorzijde (b-zij) | Sprue-zijde (A-zijde) |

| Belangrijke functies | Ejector pins, dia's, lifters | Poorten, lopers, ventilatieopeningen |

| Rol in het proces | Uitwijdt het voltooide deel | Ontvangt geïnjecteerd plastic |

| Impact op deel | Beïnvloedt interne kenmerken, kracht en uitwerpselen | Beïnvloedt de afwerking van het oppervlak, de textuur en het cosmetische uiterlijk |

Impact op onderdeelontwerp en functionaliteit

De kern en de holte hebben een directe impact op het ontwerp van het laatste deel. Functies aan de kernzijde, zoals ribben en bazen, zijn cruciaal voor het toevoegen van sterkte of voor assemblagedoeleinden. Het ontwerp van de kern kan ook de noodzaak bepalen van specifieke ontwerphoeken om ervoor te zorgen dat het onderdeel netjes kan worden uitgeworpen. De holtezijde daarentegen bepaalt de oppervlakteafwerking, textuur en cosmetisch uiterlijk van het onderdeel. Alle onvolkomenheden in de holte zullen zichtbaar zijn op het eindproduct.

Het spuitgietproces: kern en holte in actie

De kern en de holte zitten niet alleen statisch; Het zijn dynamische partners in een zeer gesynchroniseerd productieproces. Hier is een stapsgewijze uitsplitsing van hoe ze samenwerken:

-

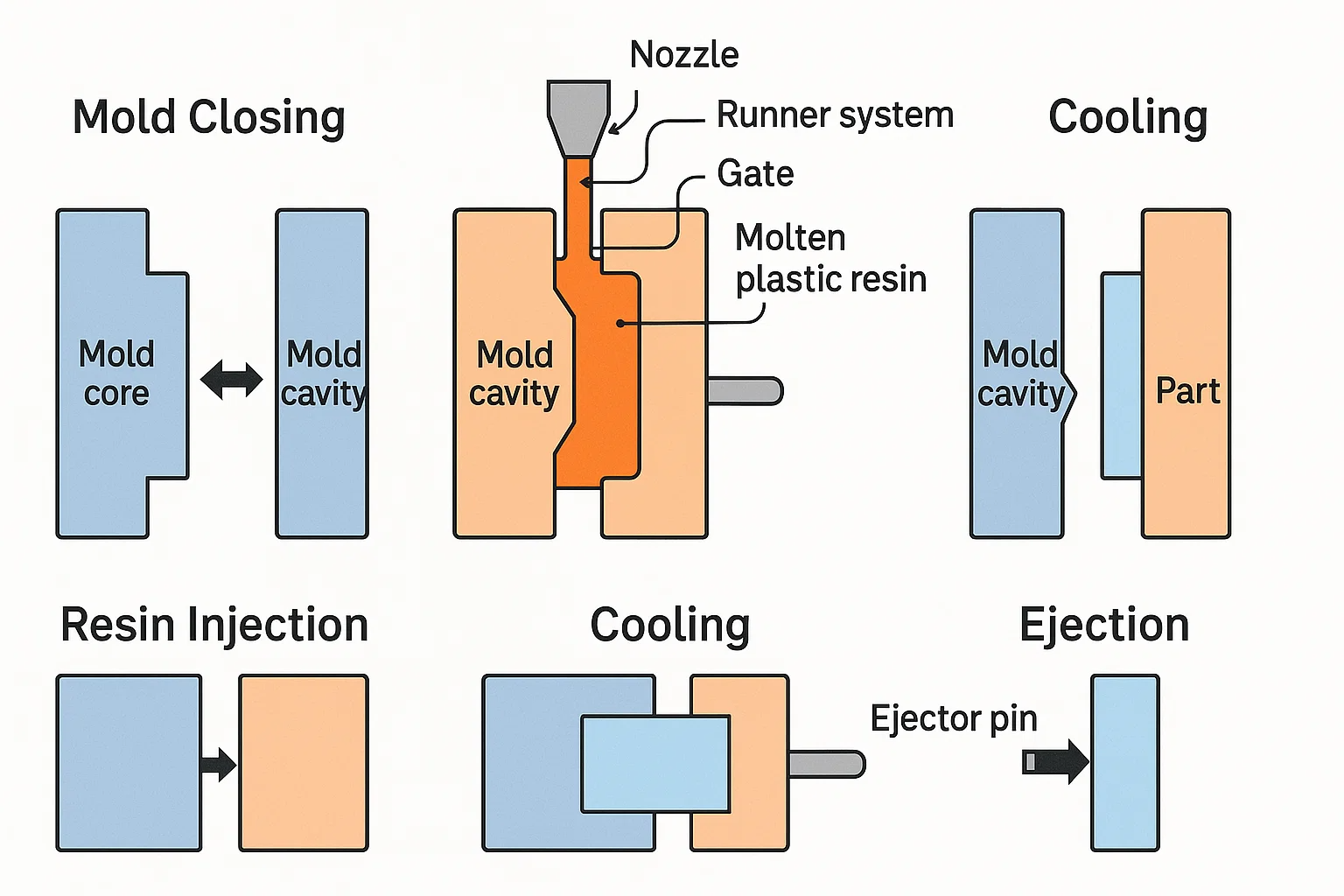

Sluiting van schimmels: Het proces begint met de schimmelkern en de schimmelholte die naar elkaar toe bewegen totdat ze aan elkaar klemt. Deze actie creëert de verzegelde interne leegte - de vorm van het laatste deel. De nauwkeurigheid van deze afstemming is van cruciaal belang, omdat elke verkeerde uitlijning een "flash" (Overtollig materiaal dat langs de scheidingslijn sijpelt).

-

Harsinjectie: Molten plastic hars wordt onder hoge druk geïnjecteerd door een mondstuk en in de mal. Het materiaal reist door de loper -systeem and hek - die deel uitmaken van de helft van de holte - en vult de ruimte tussen de kern en de holte. De kern verplaatst de hars om de interne vorm van het onderdeel te vormen, terwijl de holte de buitenste schaal vormt.

-

Koeling: Nadat de hars de mal vult, een toegewijde koelsysteem circuleert een vloeistof (meestal water of olie) via kanalen in zowel de kern als de holte. Dit proces stolt het plastic van buitenaf in, waarbij de kern- en holtehelften werken als koellichamen om het onderdeel efficiënt af te koelen.

-

Uitwerpselen: Zodra het onderdeel is afgekoeld en gestold, wordt de mal geopend. De uitwerpsysteem - Loceerde op de kernhelft - wordt geactiveerd, met behulp van ejectorpennen om het nieuw gevormde gedeelte van de kern van de kern te duwen. Omdat het onderdeel tijdens het koelen vaak op de kern krimpt, moet het ontwerp van de kern opnemen Ontwerphoeken Om te voorkomen dat het vastloopt en om een schone vrijlating te garanderen. Het deel valt vervolgens in een collectiebak of wordt opgehaald door een robotarm.

Ontwerpoverwegingen voor schimmelkernen en holtes

Het ontwerp van de kern en de holte is een zorgvuldig proces dat het succes van het laatste deel bepaalt. Ingenieurs moeten rekening houden met verschillende kritieke factoren om functionaliteit, productie en een hoogwaardige afwerking te waarborgen.

Ontwerphoeken en hun belang

A ontwerpen is een lichte taps of schuine inslag aangebracht op de verticale wanden van een plastic deel. Het is essentieel voor een schone afgifte van de mal. Zonder een goed ontwerp kan het onderdeel vasthouden aan de kern of holte, wat leidt tot schade, kromtrekken of moeilijke uitwerpen. Het ontwerp moet worden ontworpen aan zowel de kern- als de holte om ervoor te zorgen dat het onderdeel geen van beide helft vangt als de mal opent.

Koelkanaalontwerp

Juist koeling is van vitaal belang voor het verkorten van de cyclustijd en het voorkomen van defecten zoals warpage en zinkmarkeringen. Ingenieurs ontwerpen ingewikkelde koelkanalen in zowel de kern- als de holtehelften. Deze kanalen circuleren een koelvloeistof om warmte gelijkmatig en snel warmte uit het gesmolten plastic te extraheren, waardoor uniforme stolling wordt gewaarborgd. Het ontwerp van deze kanalen moet worden geoptimaliseerd voor de geometrie van het onderdeel om hotspots te voorkomen.

Gating- en Runner -systeemontwerp

De loper -systeem is het netwerk van kanalen dat het gesmolten plastic van het injectiemondstuk naar de schimmelholte leidt. De gate is het punt waar de hardloper het onderdeel ontmoet. De poort en hardloper bevinden zich bijna altijd op de holte half . Hun ontwerp is cruciaal om te regelen hoe de hars de mal vult, omdat deze de stromingsmerken van het onderdeel, de brei -lijnen en de algehele sterkte beïnvloedt.

Ojectiesysteemontwerp

De uitwerpsysteem bevindt zich uitsluitend op de kernhelft van de mal. Het bestaat uit uitwerppennen, messen of mouwen die het voltooide deel van de kern duwen. Het aantal, de grootte en de locatie van deze pennen moeten zorgvuldig worden overwogen om zelfs kracht toe te passen, waardoor het onderdeel niet kan worden vervormd of beschadigd wordt tijdens het uitwerpen.

Uitvattende overwegingen

Terwijl de plastic hars de mal vult, moet lucht die erin gevangen zit, een manier hebben om te ontsnappen. Ontluchting , meestal ontworpen in de scheidingslijn of de holte half , bestaat uit kleine, ondiepe kanalen waarmee lucht kan worden uitgedrukt. Onvoldoende ventilatie kan leiden tot cosmetische defecten zoals Brandsporen en functionele problemen zoals Korte opnamen , waar het onderdeel onvolledig is.

Materialen voor schimmelkernen en holtes

Het materiaal dat wordt gekozen voor de schimmelkern en de holte is van cruciaal belang, omdat het direct de duurzaamheid, kosten en het vermogen van de schimmel beïnvloedt om onderdelen van hoge kwaliteit efficiënt te produceren. De selectie hangt af van factoren zoals het type plastic dat wordt gevormd, het vereiste productievolume en de complexiteit van het onderdeelontwerp.

Staal

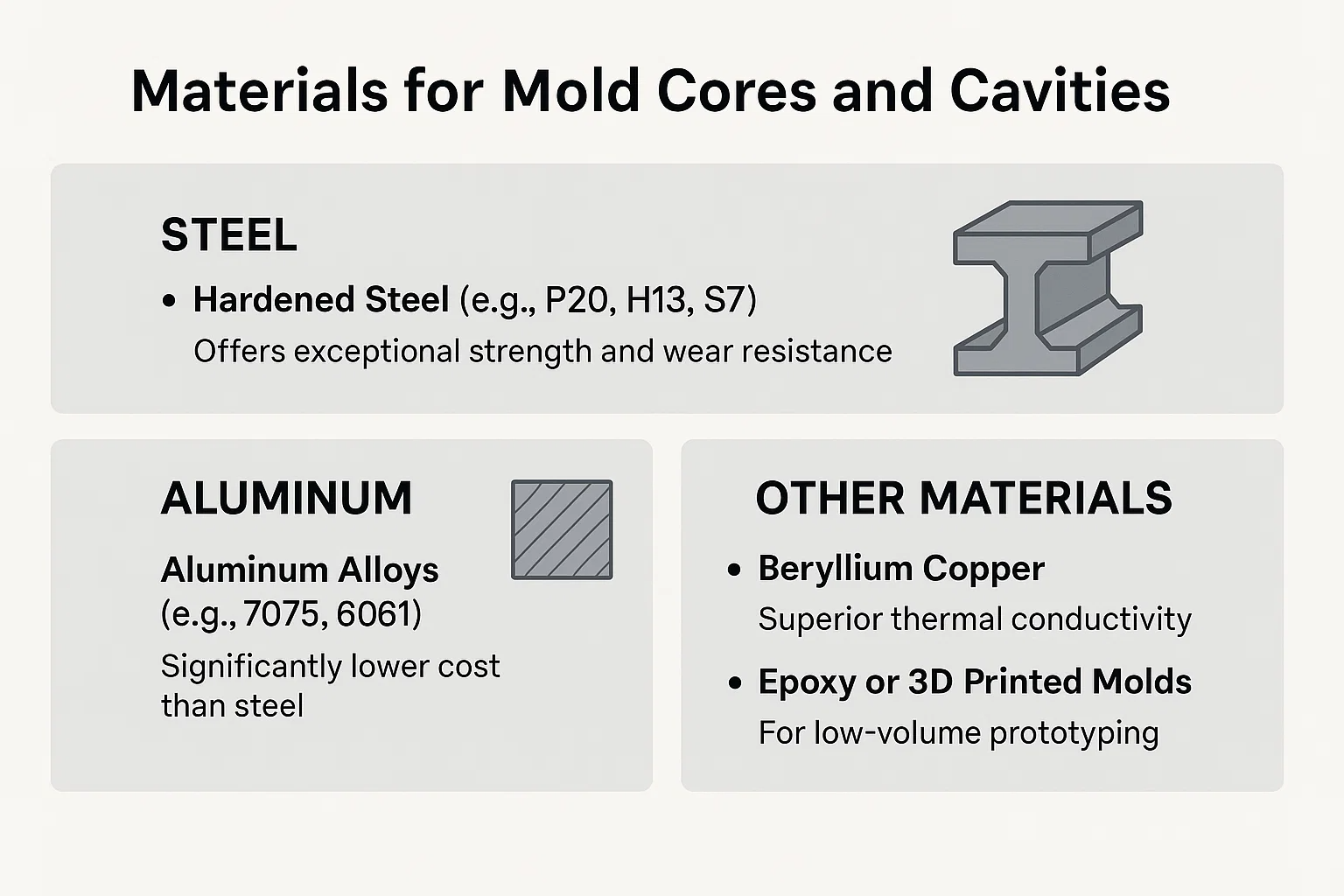

Staal is het meest voorkomende en voorkeursmateriaal voor spuitgrepen, met name voor productruns met een hoog volume.

-

Gehard staal (bijv. P20, H13, S7): Dit type staal biedt uitzonderlijke sterkte en slijtvastheid. Het is ideaal voor het produceren van miljoenen onderdelen tijdens het leven van de schimmel. P20 is een populaire keuze voor zijn balans tussen hardheid en machinaliteit. H13 en S7 zijn uitstekend voor toepassingen die weerstand tegen warmte en druk vereisen. De hoge hardheid van deze staal zorgt voor een superieure oppervlakte -afwerking.

-

Roestvrij staal (bijv. 420 ss): Dit wordt gebruikt wanneer het plastic materiaal dat wordt gevormd corrosief is of wanneer de mal in een vochtige omgeving wordt gebruikt. Het biedt uitstekende corrosieweerstand, wat cruciaal is voor het handhaven van een ongerept schimmeloppervlak.

Aluminium

Aluminiumlegeringen (bijv. 7075, 6061) worden vaak gebruikt voor prototypevormen of voor productruns met een laag volume (meestal onder 100.000 delen).

-

Voordelen: Aluminium biedt verschillende voordelen, waaronder een aanzienlijk lagere kosten dan staal en een veel snellere bewerkingstijd. De uitstekende thermische geleidbaarheid zorgt voor snellere koeling, waardoor de spuitgietcyclusstijd kan worden verkort.

-

Nadelen: Het is minder duurzaam en gevoeliger voor slijtage en schade dan staal. Het is misschien niet geschikt voor het vormen van schurende of met glas gevulde kunststoffen.

Andere materialen

-

Beryllium koper: Dit materiaal is een uitstekende keuze voor schimmelinzetstukken of componenten waar snelle warmteverwijdering van cruciaal belang is, zoals in gebieden met een dikke wandectie. Het heeft een superieure thermische geleidbaarheid in vergelijking met staal, waardoor het ideaal is voor gelokaliseerde koeling.

-

Epoxy of 3D -geprinte mallen: Voor zeer laag volume of snelle prototyping kunnen niet-traditionele materialen worden gebruikt. Deze zijn goedkoop en snel te produceren, maar hebben een zeer beperkte levensduur en zijn niet geschikt voor complexe of zeer nauwkeurige onderdelen.

Productie schimmelkernen en holtes

De productie van schimmelkernen en -holtes is een zeer nauwkeurig en gespecialiseerd proces. Het vereist geavanceerde machines en bekwaam vakmanschap om grondstofblokken te transformeren in de ingewikkelde, functionele componenten van een spuitmal. Het doel is om extreem strakke toleranties en een vlekkeloze oppervlakte -afwerking te bereiken.

Bewerkingsprocessen: CNC Milling en EDM

-

CNC -frezen (Computer Numerical Control): Dit is de primaire methode voor het vormgeven van zowel de kern als de holte. CNC-machines gebruiken computergestuurde snijgereedschap om de materiaallaag per laag te verwijderen. Ze zijn essentieel voor het creëren van de basisgeometrie, zakken en de meeste gedetailleerde functies. Moderne Multi-Axis CNC-machines kunnen complexe, gebogen oppervlakken met ongelooflijke nauwkeurigheid produceren.

-

EDM (Electrical Be wegbewerking): EDM ook bekend als Spark Machining, is een contactloze proces die wordt gebruikt voor het creëren van functies die moeilijk of onmogelijk te machinaal zijn met traditionele snijgereedschappen. Het werkt door elektrische vonken te gebruiken om materiaal te eroderen. EDM is vooral handig voor het creëren van scherpe hoeken, diepe ribben en zeer kleine, ingewikkelde kenmerken in gehard staal.

Oppervlaktebehandeling en afwerking

Na het bewerken worden de schimmeloppervlakken gepolijst en behandeld om de gewenste textuur en duurzaamheid te bereiken.

-

Polijsten: Schimmeloppervlakken zijn gepolijst tot een spiegelafwerking om ervoor te zorgen dat het onderdeel gemakkelijk vrijgeeft en om een glad, hoogglans oppervlak op het eindproduct te produceren. Vooral de kern vereist vaak een zeer gepolijste afwerking om in uitwerping te helpen.

-

Texturen: Texturering of het toevoegen van een korrel of patroon aan het schimmeloppervlak, wordt vaak gedaan om het uiteindelijke deel een specifieke esthetische look of gevoel te geven. Dit kan ook helpen bij het verbergen van cosmetische defecten zoals stromingsmerken.

-

Coatings: Coatings zoals elimplosess nikkelplating of tin (titaniumnitride) worden aangebracht om de hardheid, corrosieweerstand en smeerheid van de schimmel te vergroten, waardoor de levensduur wordt verlengd en slijtage wordt verminderd.

Kwaliteitscontrole en inspectie

Gedurende het productieproces zijn er strikte kwaliteitscontrolemaatregelen aanwezig. Instrumenten met een hoge precisie zoals coördinatenmeetmachines (CMM's) worden gebruikt om te verifiëren dat de afmetingen en toleranties van de kern en de holte binnen enkele micrometers nauwkeurig zijn. Deze zorgvuldige inspectie is van vitaal belang om ervoor te zorgen dat de schimmel consistente, hoogwaardige onderdelen zal produceren zonder defecten.

Veel voorkomende problemen en oplossingen

Zelfs met zorgvuldige ontwerp en productie kan spuitgieten gemeenschappelijke problemen ondervinden. Veel van deze problemen zijn direct gerelateerd aan de interactie tussen de schimmelkern en de schimmelholte.

Warmpage en vervorming

Probleem: Warming is de vervorming van een plastic deel nadat het is afgekoeld. Het wordt meestal veroorzaakt door ongelijke koelsnelheden. Als de kern en de holte het onderdeel met verschillende snelheden afkoelen, kunnen interne spanningen zich ophopen, waardoor het onderdeel buigt of draait.

Oplossing: De meest effectieve oplossing is om het ontwerp van de koelkanalen in zowel de kern als in de holte. Ervoor zorgen dat koeling uniform is over het hele schimmeloppervlak is essentieel. Het aanpassen van de smelttemperatuur, injectiedruk en het vasthouden van tijd kan ook helpen om interne stress te verminderen.

Korte opnamen en gootsteenmarkeringen

Probleem: A korte schot treedt op wanneer de plastic hars de schimmelholte niet volledig vult, wat resulteert in een onvolledig onderdeel. Dit is vaak te wijten aan onvoldoende druk of slechte ventilatie. Omgekeerd, zinkmarkeringen zijn depressies op het oppervlak van een onderdeel, veroorzaakt door het plastic krimpen terwijl het afkoelt en het oppervlak naar binnen trekken.

Oplossing: Voor korte opnamen omvat de oplossing het verbeteren van de ontluchting op de schimmelholte om gevangen lucht te laten ontsnappen. Het verhogen van de injectiedruk, snelheid of smelttemperatuur kan ook helpen. Voor zinkmarkeringen is het probleem meestal een gevolg van een dikke wandectie of onvoldoende koeling. Oplossingen omvatten het opnieuw ontwerpen van het onderdeel om een uniforme wanddikte te hebben, de houddruk te vergroten of de efficiëntie van de koelkanalen in zowel de kern als de holte te verbeteren.

Ojectieproblemen

Probleem: Uitvoerende problemen doen zich voor wanneer het afgewerkte deel aan de mal blijft hangen en niet netjes wordt verwijderd. Dit is bijna altijd een probleem met de kernhelft van de mal. Het kan worden veroorzaakt door onvoldoende of onjuist ontworpen Ontwerphoeken , een onvoldoende uitwerpsysteem , of het deel krimpt te strak op de kern.

Oplossing: De primaire oplossing is om ervoor te zorgen dat alle wanden aan de kernzijde een juiste concepthoek hebben. Het aantal verhogen van het aantal uitwerpende pinnen Of het optimaliseren van hun plaatsing om de ejectiekracht meer gelijkmatiger te verdelen, kan het probleem ook oplossen. Als het materiaal gevoelig is voor het vasthouden, kan een sterk gepolijste oppervlakte -afwerking of een specifiek schimmelafgifte -middel worden gebruikt.

| Probleem | Waarschijnlijk oorzaak | Oplossing |

| Verwarming | Ongelijke koeling, interne stress | Optimaliseer koelkanalen, pas verwerkingsparameters aan. |

| Korte opnamen | Gevangen lucht, lage druk | Verbeter de ventilatie op de holte, verhoog de injectiedruk. |

| Zinkmarkeringen | Dikke muren, onvoldoende koeling | Herontwerp deel voor uniforme dikte, verhoog de houddruk op de holte. |

| Ojectieproblemen | Onvoldoende ontwerphoek, een deel vastzitten | Voeg de concepthoeken op de kern toe of verhoog meer uitwerppennen. |

Dus

Het onderscheid tussen de schimmelkern en de schimmelholte is fundamenteel voor het gehele spuitgietproces. Hoewel ze twee helften van een enkel hulpmiddel zijn, voeren ze duidelijk verschillende, maar complementaire functies uit. De schimmel holte vormt de externe vorm van het onderdeel, het definiëren van de buitenafmetingen en cosmetisch oppervlak. De schimmel daarentegen kern creëert de interne vorm en functies, en speelt ook de cruciale rol van het faciliteren van onderdeeluitje.

Samen vertegenwoordigen de kern en de holte het hart van spuitgieten, waardoor rauwe plastic hars worden veranderd in een nauwkeurig, eindproduct. Een diep begrip van hun individuele functies en ontwerpvereisten is cruciaal voor het voorkomen van gemeenschappelijke defecten, het optimaliseren van de productie-efficiëntie en uiteindelijk, het produceren van hoogwaardige plastic onderdelen die voldoen aan de veeleisende normen.