Inleiding tot overmolten en bonding -uitdagingen

Overmolding is een transfofmerend productieproces waarbij één materiaal,,, meestal een zacht thermoplastisch elastomeer (TPE) of rubber, direct over of rond een seconde, rigide materiaal (het substraat) wofdt gevormd. Deze techniek is ongelooflijk veelzijdig, waardoor componenten met meerdere materiaaleigenschappen in één deel kunnen worden gemaakt. Denk aan een comfortabele, niet-slip grip op een gereedschap, een waterdichte afdichting op een elektronisch apparaat of esthetisch aangename meerkleurige ontwerpen op consumentenproducten.

De voordelen van overmolding zijn talrijk: verbeterde ergonomie, verbeterde esthetiek, geluid en trillingsdempen, elektrische isolatie en vereenvoudigde montage door de noodzaak van lijmen of bevestigingsmiddelen te elimineren. Het succes van overmolten hangt echter af van één kritieke factor: het bereiken van een sterke, permanente bEn tussen de twee verschillende materialen.

Zonder een robuuste bEn kunnen overmatige onderdelen lijden aan gemeenschappelijke en frustrerende problemen zoals materiële scheiding, peeling, borrelen of delaminatie . Stel je een zachte hEngreep voor los van zijn stijve kern, of een verzegelde elektronische behuizing die faalt als gevolg van het binnendringen van vocht. Deze storingen sluiten niet alleen de productfunctionaliteit en de duurzaamheid in gevaar, maar kunnen ook leiden tot dure garantieclaims, productherinnering en aanzienlijke schade aan de reputatie van een merk.

Inzicht in de wetenschap van materiële binding bij overmolding

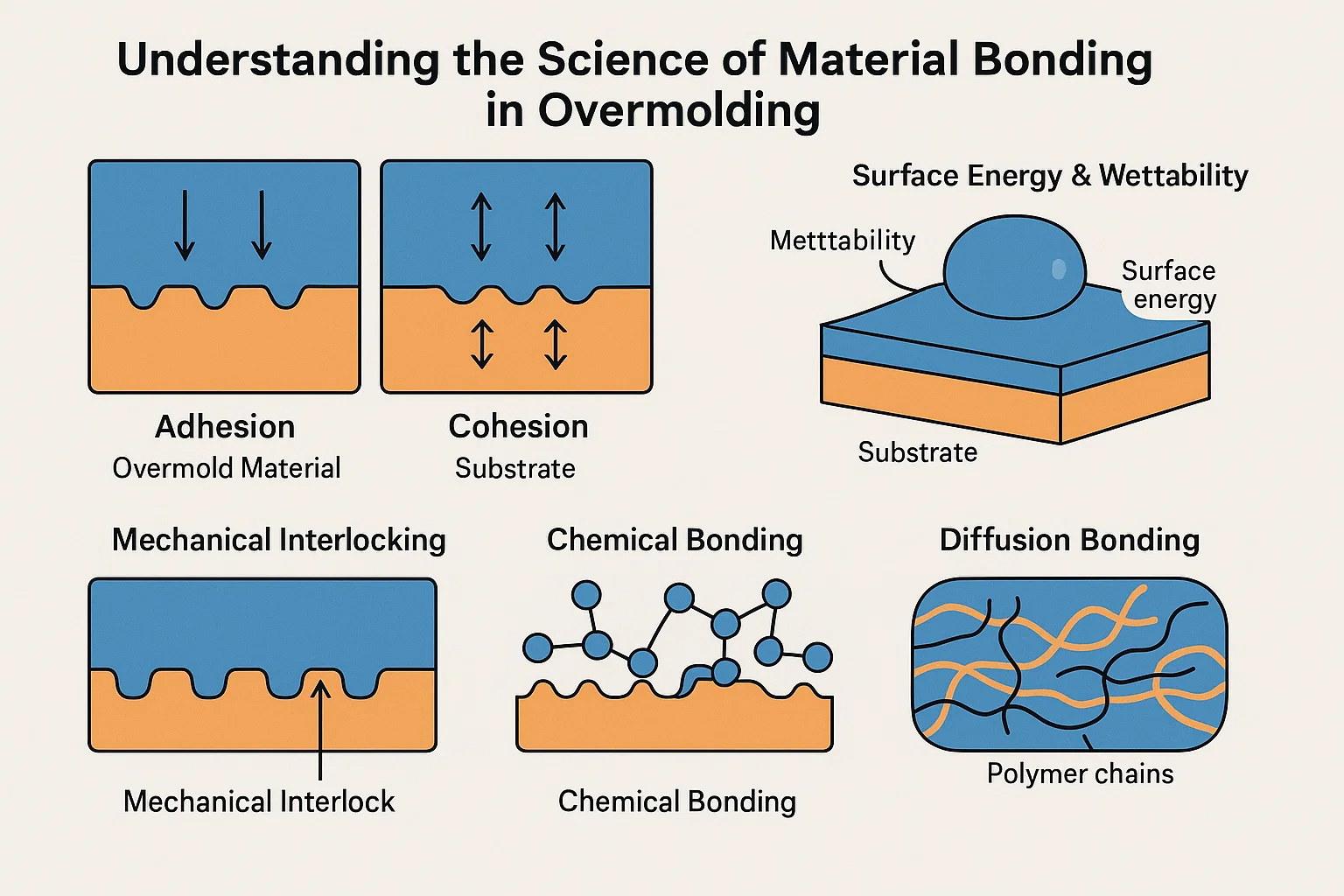

Het bereiken van een permanente bEn bij overmolding is niet magisch; Het is een wetenschap geworteld in hoe materialen op microscopisch niveau interageren. Om echt overmolding te beheersen, moeten we de fundamentele principes van hechting En samenhang , en hoe ze van toepassing zijn op de interface tussen uw substraat en overmold materiaal.

Hechting verwijst naar de aantrekkelijke krachten tussen twee ongelijk oppervlakken. Zie het als plakkerige tape; De tape houdt zich aan de muur. Bij overmolding is dit de binding tussen het substraat (het eerste materiaal) en het overmold materiaal (het tweede materiaal). Sterke hechting betekent dat de twee materialen niet gemakkelijk uit elkaar zullen trekken aan hun contactoppervlak.

Samenhang , aan de Enere kant, verwijst naar de interne kracht van een enkel materiaal. Als uw plakkerige tape scheurt, is dat een samenhangend falen in de tape zelf, geen lijmfout van de muur. Bij overmolding hebben beide materialen een goede samenhangende sterkte nodig om te voorkomen dat scheuren of breken intern breken. Een sterke overmold binding vereist zowel uitstekende hechting op het grensvlak als voldoende cohesie binnen elk materiaal.

Centraal in de hechting staan oppervlakte -energie and bevochtigbaarheid :

-

Oppervlakte -energie: Elk materiaal heeft een bepaalde hoeveelheid energie aan het oppervlak. Voor effectieve binding moet het overmold materiaal (in zijn gesmolten toestand) over het algemeen een Lagere oppervlakte -energie dan het substraat dat het stroomt. Hierdoor kan het gesmolten plastic zich verspreiden en "nat" van het oppervlak van het substraat grondig worden "nat".

-

Bevochtigbaarheid: Dit is het vermogen van een vloeistof (het gesmolten overmold materiaal) om zich over een vast oppervlak (het substraat) te verspreiden. Goede bevochtigbaarheid zorgt ervoor dat het gesmolten plastic nauw contact kan opnemen met het substraat, waardoor het potentieel voor binding wordt gemaximaliseerd. Stel je voor dat water op een gewaxte auto staat versus zich uit te spreiden op schoon glas; De laatste vertoont een betere bevochtigbaarheid.

Wanneer aan deze voorwaarden wordt voldaan, spelen verschillende bindingsmechanismen een rol om die sterke, permanente verbinding te creëren:

-

Mechanische in elkaar grijpen: Dit is als een microscopische puzzel. Het gesmolten overmold materiaal stroomt in kleine onregelmatigheden, poriën of opzettelijk ontworpen kenmerken (zoals undercuts of hekn) op het oppervlak van het substraat. Terwijl het afkoelt en stolt, vergrendelt het fysiek met deze functies, waardoor een mechanisch anker wordt gecreëerd dat scheiding is. Dit is vaak het primaire bindingsmechanisme, vooral wanneer chemische compatibiliteit beperkt is.

-

Chemische binding: Dit is de sterkste vorm van hechting, waarbij de vorming van Primaire chemische bindingen (zoals covalente of ionische bindingen) of secundaire krachten (zoals van der Waals -krachten, waterstofbruggen) tussen de moleculen van de twee materialen op hun grensvlak. Dit treedt meestal op wanneer materialen vergelijkbare chemische structuren hebben of wanneer specifieke reactieve groepen kunnen interageren. Bepaalde cijfers van TPE zijn bijvoorbeeld ontworpen om chemisch te binden met specifieke technische kunststoffen.

-

Diffusiebinding: In sommige gevallen, met name met materialen die chemisch zeer vergelijkbaar zijn en bij hoge temperaturen worden verwerkt, kunnen de polymeerketens van het overmold materiaal eigenlijk diffunderen en verstrikken met de polymeerketens van het substraat. Dit creëert een echt interpenetrerend netwerk, dat de lijn tussen de twee materialen effectief vervaagt en een ongelooflijk sterke, bijna onafscheidelijke binding vormt. Dit wordt vaak gezien in gieten met twee schoten waarbij beide materialen kunststoffen zijn met vergelijkbare smelteigenschappen.

Belangrijke factoren die de bindingssterkte beïnvloeden

Het bereiken van een superieure band bij overmolding gaat niet alleen over het begrijpen van de wetenschap; Het gaat om het zorgvuldig beheersen van verschillende praktische factoren tijdens het ontwerp- en productieproces. Het verwaarlozen van een van deze kan de uiteindelijke bindingssterkte aanzienlijk in gevaar brengen.

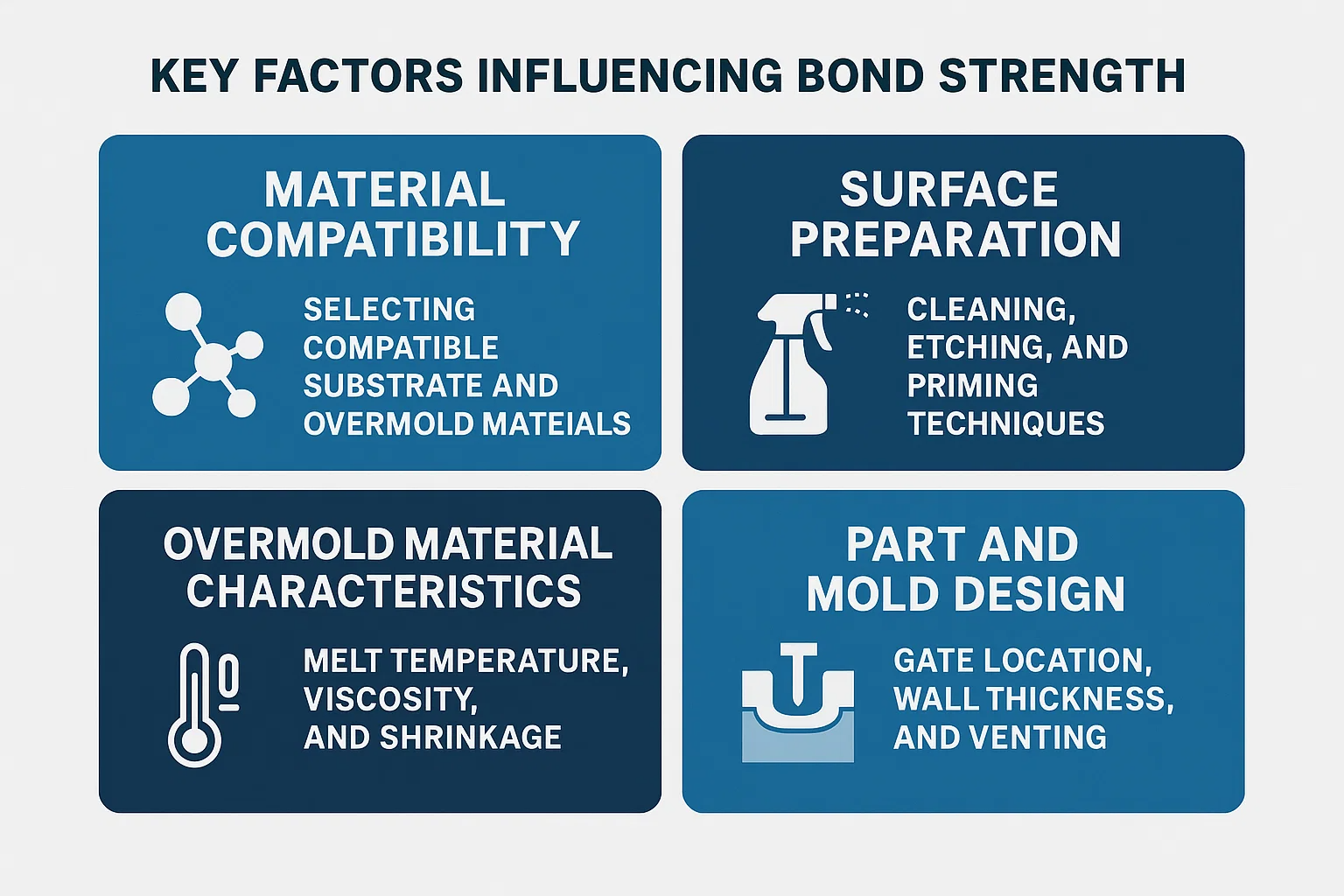

1. Materiaalcompatibiliteit: het selecteren van compatibel substraat en overmold materialen

Dit is vaak het meest kritische startpunt. De keuze van materialen bepaalt het potentieel voor chemische binding and diffusie .

-

Chemische affiniteit: Sommige materiaal paren van nature elkaar "like". Bijvoorbeeld zeker TPE's (thermoplastische elastomeren) zijn specifiek geformuleerd om goed te binden aan gemeenschappelijke rigide kunststoffen zoals PC (polycarbonaat) , ABS (acrylonitril butadieen styreen) , PC/ABS -mengsels , en zelfs Nylon . Omgekeerd, bindt TPE aan materialen zoals PP (polypropyleen) or PE (polyethyleen) kan een uitdaging zijn zonder speciale formuleringen of oppervlaktebehandelingen vanwege hun lage oppervlakte -energie.

-

Smelt temperatuur gelijkenis: Idealiter zou het overmold materiaal een verwerkingstemperatuur moeten hebben waarmee het effectief kan stromen en bindt zonder het substraat te vervormen of af te breken. Als het overmold materiaal een veel hogere temperatuur vereist dan de warmtetemperatuur van het substraat, kan dit leiden tot kromtrekken of smelten van het eerste schot.

-

Krimppercentages: Materialen krimpen als ze afkoelen. Als de overmold- en substraatmaterialen aanzienlijk verschillen krimppercentages , Interne spanningen kunnen zich opbouwen, wat leidt tot delaminatie of kraken in de loop van de tijd, vooral aan randen of hoeken. Ingenieurs selecteren zorgvuldig paren met vergelijkbaar of complementair krimpgedrag.

2. Oppervlakte -voorbereiding: reiniging, ets en priming -technieken

Zelfs met compatibele materialen kan een vervuild of slecht bereide substraatoppervlak de binding ernstig verzwakken.

-

Schoonmaak: Het substraatoppervlak moet zorgvuldig zijn Schoon en vrij van schimmelafgifte, oliën, stof of andere verontreinigingen . Deze fungeren als barrières en voorkomen intiem contact en binding. Afhankelijk van het substraat kunnen reinigingsmethoden variëren van eenvoudig wassen tot ultrasone reiniging of oplosmiddeldoekje.

-

Mechanisch etsen/texturen: Het creëren van een microscopisch ruw oppervlak op het substraat kan aanzienlijk verbeteren Mechanische in elkaar grijpen . Dit kan worden bereikt door technieken zoals zandstralen, laseretsen of zelfs door textuur rechtstreeks in de eerste schotvorm te ontwerpen. Het verhoogde oppervlak biedt ook meer punten voor mogelijke chemische interactie.

-

Chemische priming/adhesiepromotors: Voor uitdagende materiële combinaties, Primers of hechtingspromotors kan worden toegepast op het substraatoppervlak. Deze chemicaliën werken als een brug en vormen een binding met zowel het substraat als het overmold materiaal. Dit is gebruikelijk bij rubber-plastic of metaal-plastic overmolding.

-

Plasma -behandeling / Corona -behandeling: Deze geavanceerde oppervlaktebehandelingen gebruiken elektrische afvoer om de oppervlakte -energie van het substraat te veranderen, waardoor het ontvankelijker is voor binding. Ze kunnen bevochtigbaarheid vergroten en reactieve locaties creëren voor chemische binding.

3. Overmold materiaalkenmerken: smelttemperatuur, viscositeit en krimp

De eigenschappen van het overmold materiaal zelf spelen een cruciale rol tijdens het injectieproces.

-

Smelt temperatuur: De temperatuur waarbij het overmold materiaal wordt verwerkt, moet nauwkeurig worden geregeld. Het moet heet genoeg zijn om de juiste stroom en bevochtiging van het substraat te bereiken, maar niet zo heet dat het het materiaal of het onderliggende substraat afbreekt.

-

Viscositeit: De Viscositeit (stroomweerstand) van het gesmolten overmold materiaal beïnvloedt zijn vermogen om complexe vormfuncties te vullen en nauw contact op te nemen met het substraatoppervlak. Een te viskeuze materiaal is mogelijk geen fijne details voor mechanische in elkaar grijpen, terwijl een die te vloeiend is kan flitsen.

-

Krimp: Zoals vermeld, moet de krimp van het overmold materiaal worden beheerd in relatie tot het substraat om interne stress en bindingsfalen te voorkomen.

4. Deel- en vormontwerp: poortlocatie, wanddikte en ventilatie

Smart Design kan vanaf het begin veel verbindingsproblemen voorkomen.

-

Poortlocatie: De gate (waarbij het gesmolten plastic de mal binnenkomt) moet strategisch worden geplaatst om de gelijkmatige vulling van de overmoldholte te waarborgen. Slechte poortlocatie kan leiden tot onvolledige vulling, laslijnen of gebieden met onvoldoende druk, die allemaal bindingssterkte in gevaar brengen.

-

Wanddikte: Handhaven consistente wanddikte In het overmold materiaal zorgt voor uniforme koeling en krimp, waardoor interne stress wordt geminimaliseerd. Abrupte veranderingen in wanddikte kunnen leiden tot differentiële koeling, kromtrekken en verzwakte bindingen.

-

Venting: Terwijl het gesmolten materiaal de vorm vult, wordt lucht verplaatst. Als deze lucht niet door de juiste manier kan ontsnappen ontluchting , het kan gevangen raken, wat leidt tot korte opnamen, brandstekens of gebieden waar het overmold materiaal niet volledig contact opneemt met het substraat, waardoor zwakke vlekken ontstaat.

-

Ondersneden, grooves en gaten: Zoals besproken in mechanische in elkaar grijpen, is het opnemen van deze functies in het substraatontwerp cruciaal voor het creëren van fysieke ankers voor het overmold materiaal. Deze functies moeten worden ontworpen met geschikte concepthoeken om eenvoudige demolding mogelijk te maken zonder het overmatige onderdeel te beschadigen.

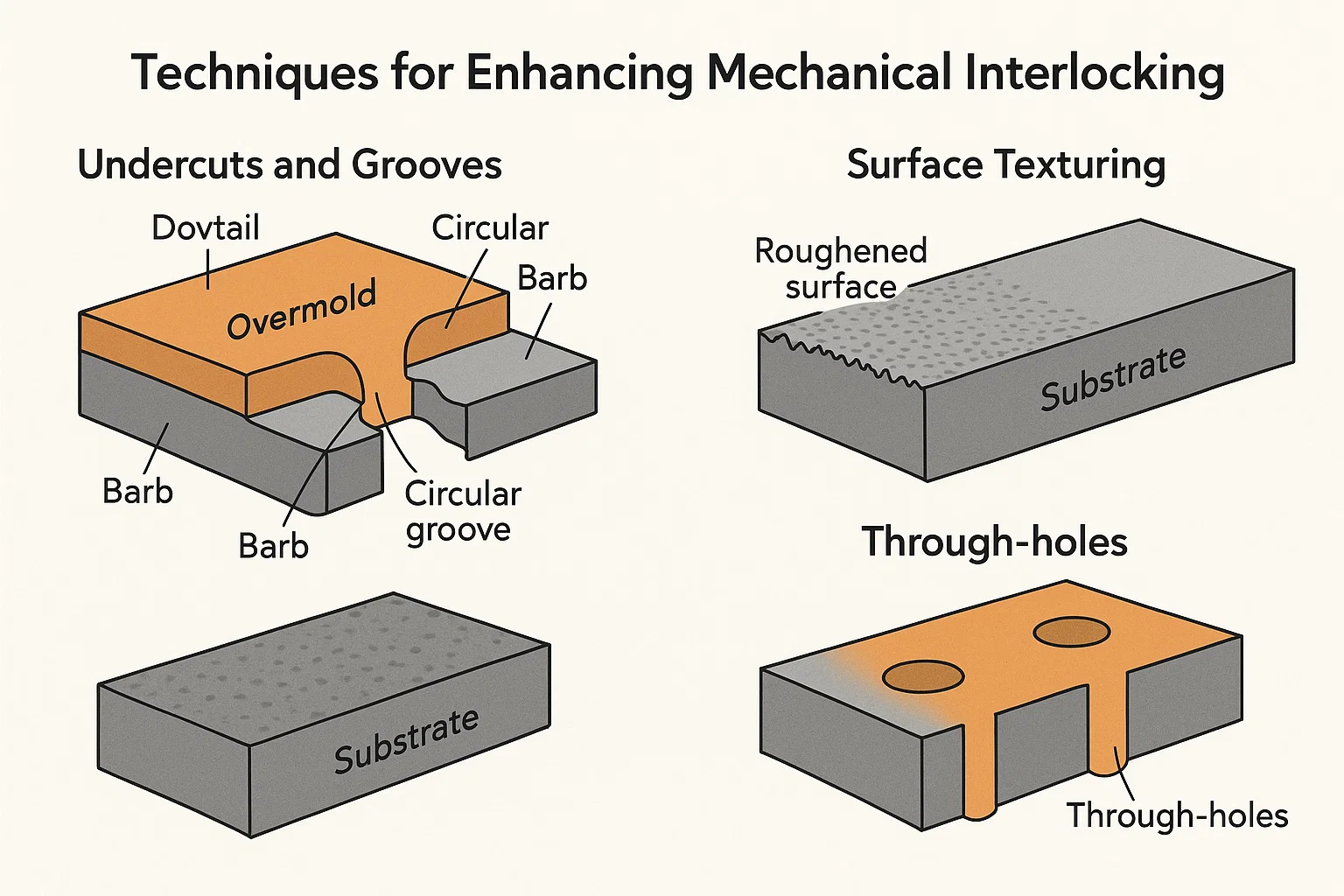

Technieken voor het verbeteren van mechanische in elkaar grijpen

Hoewel chemische compatibiliteit en geoptimaliseerde verwerking van vitaal belang zijn, Mechanische in elkaar grijpen staat als een robuuste en vaak onmisbare methode om een sterke, fysieke binding bij overmolding te garanderen. Het creëert een letterlijke "grip" tussen de twee materialen, waardoor scheiding wordt voorkomen, zelfs wanneer de chemische adhesie beperkt is. Dit is met name cruciaal bij het overmatigen van materialen met slechte chemische affiniteit, zoals het binden van een zachte TPE aan een lage oppervlakte -energieplastic zoals polypropyleen (PP).

Hier zijn belangrijke ontwerptechnieken voor het maximaliseren van mechanische vergrendeling:

1. Ondersneden en groeven: het ontwerpen van functies voor mechanische retentie

Zie ondersneden en groeven als microscopische haken of ankers in het substraat. Wanneer het gesmolten overmold materiaal in deze functies stroomt en afkoelt, stolt het eromheen, waardoor een fysiek slot ontstaat.

-

Ondersneden: Dit zijn functies die een "overhang" creëren of een vorm die groter is onder het oppervlak dan bij de opening. Terwijl het overmold materiaal afkoelt en krimpt, trekt het strak in deze ondersneden. Voorbeelden zijn:

-

Zwaluwstaartgrooves: V-vormige kanalen waar de basis breder is dan de opening.

-

Circulaire grooves: Ringen of kanalen waar het overmold materiaal in kan stromen en grip kan.

-

Weerhaken of ribben: Kleine, uitstekende kenmerken op het substraat dat het overmold materiaal samenvat.

-

-

Grooves: Eenvoudige kanalen of uitsparingen op het substraatoppervlak kunnen het overmoldmateriaal vullen en stollen, waardoor een mechanische sleutel ontstaat. Deze kunnen recht, gebogen zijn of de contour van het onderdeel volgen.

Ontwerptip: Overweeg bij het ontwerpen van ondersneden altijd Ontwerphoeken voor gemakkelijk demolderen zonder het overmolse deel of de mal zelf te beschadigen. Het overmold -materiaal moet flexibel genoeg zijn om enigszins te vervormen tijdens ejectie als de ondermoord geen deel uitmaakt van een dia- of lifter -mechanisme in de mal.

2. Oppervlaktextuur: het creëren van een ruw oppervlak voor verhoogde hechting

Een glad oppervlak biedt minimale punten voor mechanisch contact. Door een ruw of gestructureerd oppervlak op het substraat te creëren, verhoogt u het oppervlak dat beschikbaar is voor het overmold materiaal om in te stromen en vast te grijpen.

-

As-colded textuur: De eenvoudigste methode is om een textuur rechtstreeks in de mal voor het substraatgedeelte te ontwerpen. Dit kan een fijne stipple zijn, een matte afwerking of zelfs een subtiel schurende patroon.

-

Schuurbladen: Nadat het onderdeel van het substraat is gevormd, kan het worden zandstraald of geplant. Dit ruwt het oppervlak fysiek, waardoor microscopische pieken en valleien worden gecreëerd waar het overmold materiaal rond kan stromen en in elkaar grijpen. Dit helpt ook om eventuele oppervlakte -verontreinigingen te verwijderen.

-

Laseretsen: Precisielaseretsen kan ingewikkelde en sterk gecontroleerde structuren of patronen op het substraatoppervlak creëren, waardoor de mechanische binding voor specifieke gebieden wordt geoptimaliseerd.

-

Chemisch etsen: Bepaalde chemicaliën kunnen selectief het oppervlak van kunststoffen etsen, waardoor een microscopisch ruwere topografie ontstaat die de mechanische adhesie verbetert.

Voordeel: Verhoogd oppervlak verbetert niet alleen de mechanische vergrendeling, maar kan ook indirect de chemische binding helpen door meer reactieve plaatsen bloot te stellen.

3. Door middel van holes: het gebruik van gaten voor materiaalstroom en in elkaar grijpen

Strategisch geplaatst opnemen doorgaan In het substraat kan het overmold materiaal volledig doorlopen en een vaste "klinknagel" of "post" aan de andere kant vormen. Dit creëert een zeer sterke, tweezijdige mechanische slot.

-

Materiële klinknagels: Wanneer het overmold materiaal door een gat stroomt, creëert het een materiaal "klinknagel" die de overmold stevig aan het substraat verankert.

-

Laadverdeling: Meerdere doorgaande gaten kunnen stress gelijkmatiger verspreiden over de gebonden interface, waardoor de algehele duurzaamheid van het overmolse deel wordt verbeterd.

-

Ventilatie (indirect voordeel): In sommige gevallen kunnen doorgaande gaten ook helpen bij het ontluchten van gevangen lucht tijdens het overmoldingproces, waardoor volledige vulling en contact worden gezorgd.

Overweging: De grootte en plaatsing van doorgaten zijn cruciaal. Ze moeten groot genoeg zijn om een goede materiaalstroom mogelijk te maken, maar niet zo groot dat ze de structurele integriteit van het substraat in gevaar brengen.

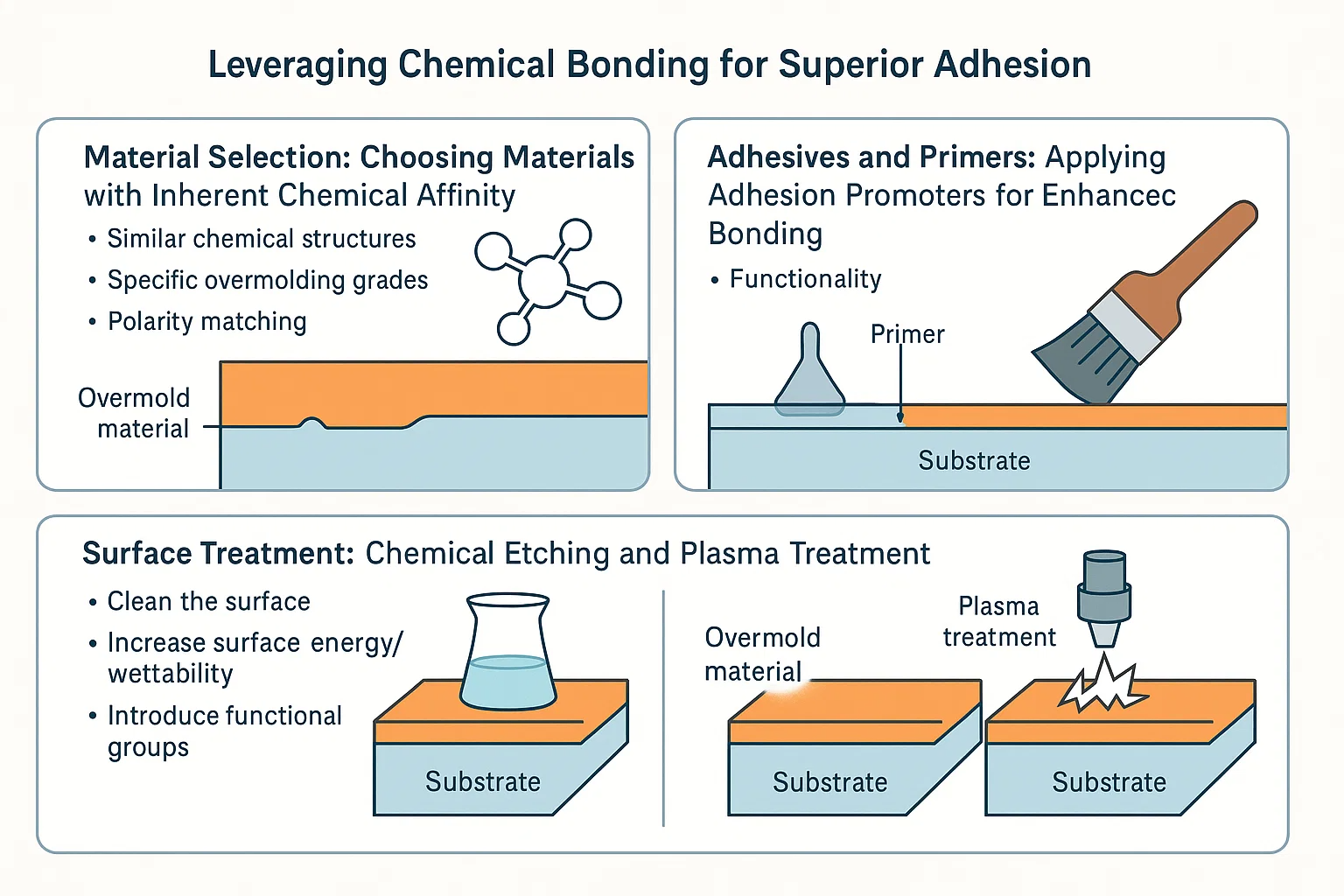

Gebruik van chemische binding voor superieure hechting

Terwijl mechanische vergrendeling een sterk fysiek anker biedt, chemische binding Biedt het hoogste niveau van hechting, waardoor een vrijwel onafscheidelijke interface tussen het substraat en het overmoldmateriaal ontstaat. Deze methode is gebaseerd op de werkelijke moleculaire interactie tussen de twee polymeren, wat leidt tot een binding die vaak sterker is dan de samenhangende sterkte van beide materialen.

1. Materiaalselectie: materialen kiezen met inherente chemische affiniteit

De basis van chemische binding ligt in het selecteren van materialen die inherent compatibel zijn op moleculair niveau. Dit is waar expertise in polymeerchemie cruciaal wordt.

-

Soortgelijke chemische structuren: Polymeren met vergelijkbare chemische backbones of functionele groepen hebben de neiging om gemakkelijker te binden. Bijvoorbeeld zeker Thermoplastische polyurethanen (TPU's) Het is bekend dat ze sterke chemische bindingen vormen met polycarbonaten (pc) and acrylonitril butadieen styreen (abs) Vanwege gedeelde polaire kenmerken en potentieel voor waterstofbinding of andere moleculaire attracties.

-

Specifieke overmolten: Veel materiële leveranciers bieden gespecialiseerde overmoltende cijfers van TPE's of andere polymeren. Deze cijfers zijn ontworpen om additieven of unieke polymeerketenstructuren te bevatten die chemische reactiviteit en adhesie bevorderen met specifieke rigide substraten (bijv. TPE's die zijn ontworpen om te binden met nylon, PE of PP, die typisch uitdagend zijn).

-

Polariteit matching: Materialen met vergelijkbare polariteit hebben de neiging beter te interageren. Polaire materialen (zoals PC, ABS, Nylon) hebben meer kans om te binden aan andere polaire materialen, terwijl niet-polaire materialen (zoals PP, PE) specifieke additieven of oppervlaktebehandelingen vereisen om een goede hechting te bereiken met polaire overmold materialen.

Nauw samenwerken met materiaalleveranciers om het optimale harspaar voor uw specifieke toepassing te kiezen, is vaak het meest eenvoudige pad om chemische binding te bereiken.

2. Lijmen en primers: hechtingspromotors van hechting toepassen voor verbeterde binding

Wanneer inherente chemische affiniteit tussen materialen beperkt is, of een extra beveiligingslaag nodig is, Lijmen of primers (adhesiepromotors) kan worden gebruikt. Deze stoffen werken als een brug, waardoor een binding met zowel het substraat als het overmold materiaal ontstaat.

-

Primers/tie -lagen: Dit zijn typisch dunne coatings die op het substraat worden toegepast vóór het overmoldingproces. Ze bevatten chemische groepen die kunnen reageren met zowel het substraatoppervlak als het gesmolten overmold materiaal, waardoor een moleculaire brug wordt gevormd.

-

Reactieve lijmen: In sommige gespecialiseerde toepassingen kan een dunne laag van een reactieve lijm worden toegepast. Dit voegt echter een secundaire processtap toe en komt minder vaak voor bij de overmolding met hoge volume injectie waarbij het doel vaak is om dergelijke stappen te elimineren.

-

Functionaliteit: Primers zijn met name nuttig voor het verbinden van ongelijksoortige materialen, zoals Siliconenrubber tot plastic or metaal tot plastic , waar directe chemische binding door conventionele overmolding een uitdaging is.

De applicatiemethode (spuiten, dompelen, vegen) en droogomstandigheden voor primers zijn cruciaal voor hun effectiviteit.

3. Oppervlaktebehandeling: chemisch etsen en plasmabehandeling

Zelfs met chemisch compatibele materialen kunnen oppervlakteverontreinigingen of lage oppervlakte -energie de binding belemmeren. Verschillende oppervlaktebehandelingen kunnen het substraat voorbereiden om meer ontvankelijk te zijn voor chemische interactie.

-

Chemisch etsen: Dit omvat het blootstellen van het substraatoppervlak aan specifieke chemische oplossingen die microscopisch de topografie en chemische samenstelling veranderen. Het kan zwakke grenslagen verwijderen en reactieve plaatsen creëren, waardoor de oppervlakte -energie wordt vergroot en sterkere chemische bindingen wordt bevorderd. Sommige polyolefines kunnen bijvoorbeeld chemisch worden geëtst om hun bondbaarheid te verbeteren.

-

Plasmabehandeling (atmosferisch of vacuüm): Deze zeer effectieve methode maakt gebruik van geïoniseerd gas (plasma) om de bovenste paar atomaire lagen van het substraatoppervlak te wijzigen. Plasmabehandeling kan:

-

Reinig het oppervlak: Verwijder organische verontreinigingen op moleculair niveau.

-

Verhoog oppervlakte -energie/bevochtigbaarheid: Maak het oppervlak meer "ontvankelijk" voor het gesmolten overmold materiaal, waardoor het effectiever kan worden verspreid.

-

Functionele groepen introduceren: Maak nieuwe chemische groepen op het oppervlak die direct kunnen reageren met het overmold materiaal, waardoor covalente bindingen worden gevormd.

-

-

Corona -behandeling: Vergelijkbaar met de behandeling van plasma, maakt de corona-ontladingsbehandeling gebruik van hoogfrequente elektrische ontlading om de oppervlakte-eigenschappen van niet-poreuze materialen te wijzigen, vaak gebruikt op films en vellen, maar ook van toepassing op sommige gevormde onderdelen om bevochtigbaarheid en hechting te verbeteren.

Door het strategisch te combineren van materiaalselectie met geschikte oppervlaktebereidingstechnieken, kunnen fabrikanten het volledige potentieel van chemische binding ontgrendelen, wat leidt tot overmatige onderdelen met uitzonderlijke, langdurige hechting en structurele integriteit.

Het overmoldingproces optimaliseren

Zelfs met de perfecte materiaalselectie en een briljant ontworpen schimmel, zijn de werkelijke overmoldingsprocesparameters de spil die een sterke, consistente binding zorgt. Kleine afwijkingen in temperatuur, druk of snelheid kunnen de kwaliteit van het interface tussen het substraat en het overmold materiaal aanzienlijk beïnvloeden. Nauwkeurige controle van deze parameters is cruciaal voor het bereiken van een permanente binding.

1. Temperatuurregeling: het beheren van de smelttemperatuur en schimmeltemperatuur

Temperatuur speelt een dubbele rol bij overmolding, wat zowel materiaalstroom als binding beïnvloedt.

-

Smelt temperatuur: De temperatuur van het gesmolten overmold materiaal dat de mal binnenkomt, is van cruciaal belang.

-

Te laag: Als de smelttemperatuur te laag is, vloeit het materiaal niet gemakkelijk. Het kan het substraatoppervlak mogelijk niet volledig nat maken, niet in staat om ingewikkelde mechanische vergrendeling te vullen of te snel te stollen, wat leidt tot onvolledig contact en een zwakke binding.

-

Te hoog: Omgekeerd kan een overmatig hoge smelttemperatuur materiaalafbraak veroorzaken, wat leidt tot slechte mechanische eigenschappen, verkleuring of zelfs verbranden. Het kan ook het vervormen of beschadigen van het substraat riskeren of beschadigen, vooral als het substraat een lagere warmteteflectietemperatuur heeft.

-

Optimale balans: De ideale smelttemperatuur zorgt ervoor dat de viscositeit van het materiaal laag genoeg is voor een goede stroom en bevochtiging, het bevorderen van intiem contact en chemische interactie, zonder afbraak te veroorzaken.

-

-

Schimmeltemperatuur: De temperatuur van de mal zelf heeft direct invloed op hoe het overmold materiaal afkoelt en stolt.

-

Te koud: Een mal die te koud is, kan ervoor zorgen dat het overmold materiaal voortijdig "bevriest", wat leidt tot onvolledige vulling, slechte oppervlakte -afwerking en onvoldoende contact met het substraat, waardoor effectieve binding wordt voorkomen.

-

Te heet: Een overdreven hete schimmel kan cyclustijden verlengen, materiaalafbraak veroorzaken of leiden tot overmatige krimp en warpage terwijl het deel koelt buiten de mal.

-

Substraatoverwegingen: Voor overmolding beïnvloedt de vormtemperatuur ook de oppervlaktetemperatuur van het substraat. Een toepasselijk warme mal kan helpen het substraatoppervlak enigszins plooibaar te houden, waardoor het vermogen van het overmold materiaal om te binden te verbeteren. Het moet echter niet zo heet zijn dat het substraat vervormt.

-

2. Druk en injectiesnelheid: het aanpassen van parameters voor optimale materiaalstroom

De kracht en snelheid waarmee het overmold materiaal de holte binnenkomt, zijn van vitaal belang voor de juiste vulling en hechting.

-

Injectiesnelheid:

-

Te langzaam: Een langzame injectiesnelheid kan leiden tot voortijdige koeling van het gesmolten materiaal voordat het de holte volledig vult of het substraat intiem inneemt. Dit kan resulteren in korte opnamen, stroomlijnen en zwakke bindingsgebieden.

-

Te snel: Een overdreven snelle injectiesnelheid kan "spook" (ongecontroleerde stroom die turbulance veroorzaakt), luchtinsluiting (leidend tot lege vlekken of zwakke vlekken) veroorzaken, of zelfs het substraatoppervlak eroderen, die allemaal bindingssterkte in gevaar brengen.

-

Gecontroleerde vulling: De optimale injectiesnelheid zorgt voor een gladde, laminaire stroom waardoor het gesmolten materiaal de holte uniform kan vullen en het substraatoppervlak volledig nat maakt, waardoor maximaal contact en mechanische vergrendeling worden bevorderd.

-

-

Injectiedruk (vul druk en vasthoudende/verpakkingsdruk):

-

Vul druk: Dit is de druk die wordt gebruikt tijdens de eerste vulfase. Voldoende druk zorgt ervoor dat het materiaal elk deel van de holte bereikt, vooral in ingewikkelde kenmerken die zijn ontworpen voor mechanische vergrendeling.

-

Houd/verpakkingsdruk: Nadat de mal is gevuld, wordt de vasthoudende druk voor een specifieke duur toegepast. Deze druk verpakt extra materiaal in de holte om materiaalkrimp te compenseren terwijl het afkoelt. Dit is van cruciaal belang voor bindingssterkte. Zonder voldoende houddruk, kan het overmold materiaal zich van het substraat wegtrekken, wat leidt tot leegte, zinkmarkeringen en bindingsfalen. Het zorgt ervoor dat intiem contact wordt gehandhaafd totdat het materiaal stolt.

-

3. Koelsnelheid: koeling regelen om krimp en stress te minimaliseren

De snelheid waarmee het overmatige deel koelt, heeft een aanzienlijk invloed op de interne stress en de integriteit van de binding.

-

Uniforme koeling: Niet-uniforme koeling kan leiden tot differentiële krimp tussen de overmold- en substraatmaterialen, waardoor interne spanningen worden gecreëerd die in de loop van de tijd kromtrekken, kraken of delaminatie kunnen veroorzaken. Het juiste schimmelontwerp met geoptimaliseerde koelkanalen zorgt voor een gelijkmatige koelsnelheid.

-

Koeltijd: Er is voldoende koeltijd in de mal nodig om het overmoldmateriaal volledig te stollen en voldoende sterkte te ontwikkelen om ejectiekrachten te weerstaan zonder te vervormen of te scheiden van het substraat. Een onderdeel te vroeg uittrekken kan de opkomende binding beschadigen.

-

Stress minimaliseren: Gecontroleerde koeling helpt de restspanningen binnen het onderdeel te minimaliseren. Hoge restspanningen, met name op de materiaalinterface, zijn een veel voorkomende oorzaak van falen op lange termijn.

Het beheersen van deze procesparameters vereist precieze machinebesturing, vaak door geavanceerde spuitgietmachines die elke fase van de cyclus kunnen verfijnen. Continue monitoring en aanpassing op basis van onderdeelkwaliteit en bindingsintegriteit zijn essentieel voor succesvolle overmolding.

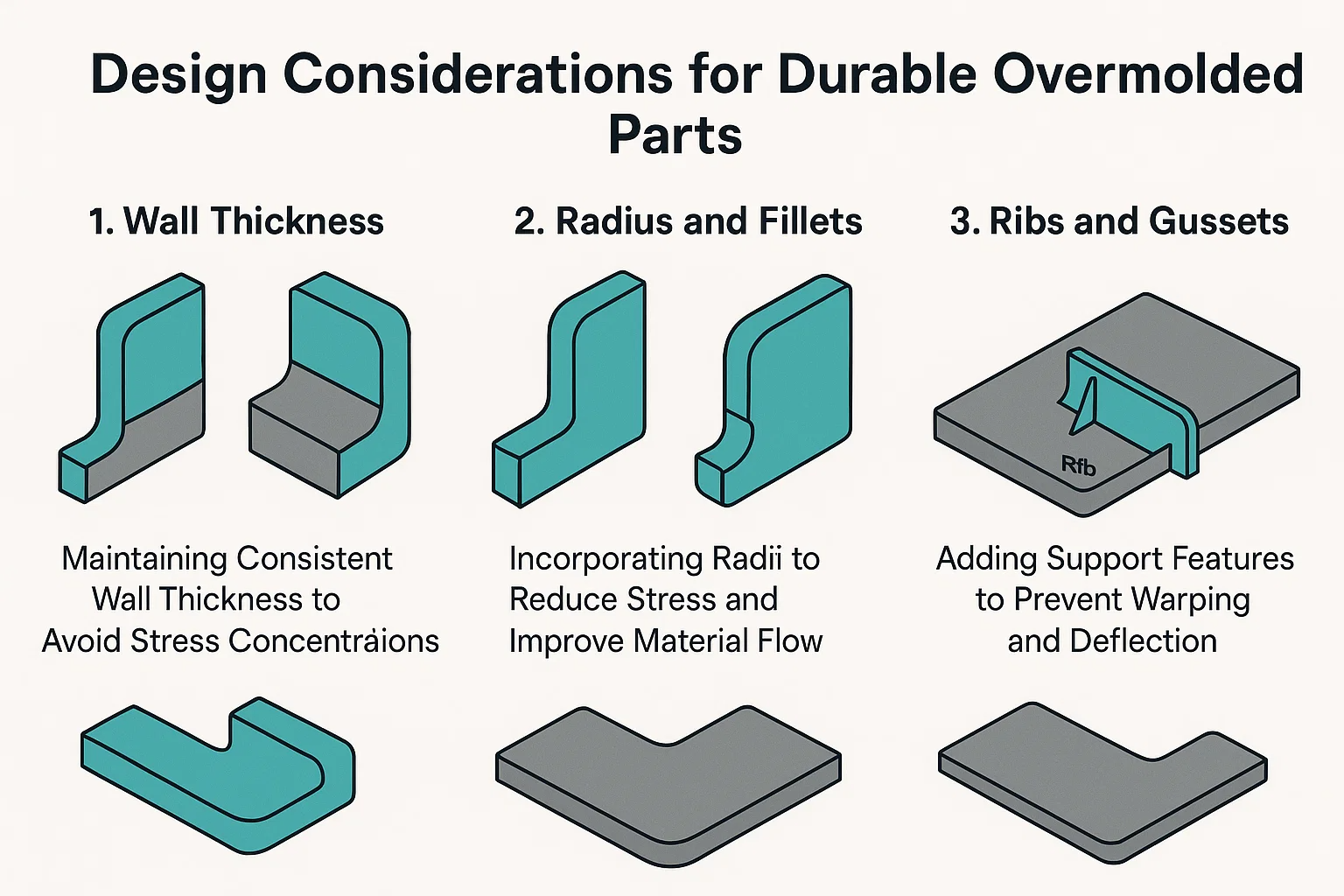

Ontwerpoverwegingen voor duurzame overmatige onderdelen

Een sterke binding bij overmolten begint lang voordat het materiaal de machine binnenkomt. Het begint met intelligent product- en schimmelontwerp. Het doordacht ontwerp minimaliseert stress, zorgt voor de juiste materiaalstroom en integreert kenmerken die inherent de binding versterken, wat leidt tot duurzame en betrouwbare overmolse onderdelen.

1. Wanddikte: handhaven van de consistente wanddikte om spanningsconcentraties te voorkomen

Een van de meest fundamentele regels in plastic deelontwerp is rechtstreeks van toepassing op overmolding: Handhaaf de consistente wanddikte .

-

Probleem: Abrupte veranderingen in wanddikte creëren gebieden waar het materiaal afkoelt en krimpt met verschillende snelheden. Deze differentiële koeling leidt tot Interne spanningen Binnen het overmatige materiaal en, kritisch, op het grensvlak met het substraat. Deze spanningen kunnen zich manifesteren als kromtrekken, zinkentekens, of, het meest verdomd voor overmolding, delaminatie en falen van obligaties na verloop van tijd.

-

Oplossing: Ontwerp de overmoldlaag met zo uniform een wanddikte mogelijk. Als de diktevariaties onvermijdelijk zijn vanwege deelgeometrie, implementeer dan geleidelijke overgangen (bijvoorbeeld met behulp van lange, zachte taps in plaats van scherpe stappen). Dit zorgt voor meer gelijkmatige koeling en minimaliseert spanningsconcentraties bij de bindingslijn.

2. straal en filets: het opnemen van stralen om spanning te verminderen en de materiaalstroom te verbeteren

Scherpe hoeken zijn beruchte spanningsconcentrators in plastic onderdelen. Bij overmolding vormen ze een dubbele bedreiging voor de integriteit van een binding.

-

Stressconcentratie: Interne scherpe hoeken (waar het overmold materiaal aan het substraat voldoet) creëren gelokaliseerde stresspunten, waardoor de binding kwetsbaar is voor kraken of afpellen onder belasting of temperatuurveranderingen. Externe scherpe hoeken kunnen ook zwakke punten zijn.

-

Slechte materiaalstroom: Molten plastic stroomt liever soepel. Scherpe hoeken creëren weerstand, wat mogelijk leidt tot onvolledige vulling, lege ruimtes of zwakkere gebieden waar het materiaal worstelt om het substraat volledig nat te maken en inkapselen.

-

Oplossing: Vermeld genereus radii (afgeronde externe hoeken) and filets (afgeronde interne hoeken) bij alle overgangen en kruispunten binnen het overmoldontwerp en op het substraat waar de overmold contact ermee zal opnemen.

-

Voordelen: Stralen en filets zorgen voor een vloeiendere materiaalstroom, verminderen spanningsconcentraties, verbeteren de deelsterkte en verbeteren de vormbaarheid, die allemaal bijdragen aan een robuustere binding. Streef naar stralen die minimaal 0,5 tot 1,0 keer de wanddikte zijn.

-

3. Ribben en sussets: ondersteuningsfuncties toevoegen om kromtrekken en afbuiging te voorkomen

Hoewel het vooral bekend staat om het toevoegen van stijfheid en sterkte aan plastic onderdelen, kunnen correct ontworpen ribben en metingen indirect de integriteit van de binding ondersteunen bij overmolding door vervorming van het onderdeel te voorkomen.

-

Werking voorkomen: Grote, vlakke gebieden van overgegooid materiaal zijn vatbaar voor kromtrekken terwijl ze afkoelen. Als de overmold zich wegwindt van het substraat, zal de binding onvermijdelijk falen. Ribben zijn dunne, ondersteunende muren toegevoegd aan de niet-cosmetische zijde van het onderdeel. Ze verhogen de stijfheid zonder een significante massa toe te voegen of overmatige wanddikte te vereisen.

-

Vermindering van afbuiging: Druppels zijn driehoekige ondersteuningsstructuren die vaak worden geplaatst op de kruising van een muur en een baas, of aan de basis van een rib. Ze voorkomen afbuiging en versterken de hoeken.

-

Bescherming van indirecte obligaties: Door de algehele vorm en dimensionale stabiliteit van het overmatige deel te handhaven, zorgen ribben en meisjes ervoor dat het substraat en het overmold materiaal in hun beoogde configuratie blijven, waardoor spanningen kunnen worden voorkomen die ze uit elkaar kunnen trekken. Ze helpen de integriteit van de primaire bindingsmechanismen te behouden (mechanisch of chemisch).

Ontwerptip: Bij het ontwerpen van ribben voor overmatige onderdelen, zorg er dan voor dat hun dikte een percentage is (meestal 40-60%) van de nominale wanddikte om zinkmarkeringen aan de cosmetische zijde te voorkomen. Zorg er ook voor dat ze de juiste concepthoeken hebben voor eenvoudige schimmeluitjes.

Casestudy's: succesvolle overmoldingstoepassingen

Het is de beste manier om de beste manier en veelzijdigheid te begrijpen bij het bereiken van robuuste obligaties. Van het verbeteren van de gebruikerservaring tot het waarborgen van kritieke functionaliteit, overmolding is een belangrijke mogelijkheden in verschillende industrieën.

1. Medische hulpmiddelen: voorbeelden van overmolding in medische toepassingen

De industrie voor medische hulpmiddelen vereist extreme precisie, biocompatibiliteit en vaak het vermogen om sterilisatie te weerstaan. Overmolding is cruciaal voor het creëren van veilige, comfortabele en zeer functionele medische producten.

-

Chirurgische handgereedschap en handgrepen: Veel chirurgische instrumenten, van scalpels tot endoscopische gereedschappen, hebben overmatige grepen.

-

Bonding Succes: Een rigide plastic (zoals Peek of ABS) vormt de structurele kern, terwijl een zacht, vaak medische kwaliteit TPE (thermoplastisch elastomeer) wordt overgegooid op het gripgebied. De binding zorgt ervoor dat de grip niet glijdt tijdens kritieke procedures, waardoor chirurgcontrole en patiëntveiligheid wordt verbeterd.

-

Gebruikte technieken: Mechanische in elkaar grijpen (bijv. Kleine gestructureerde functies of ondersneden op de stijve handgreep) worden vaak gecombineerd met Chemisch compatibele TPE's voor medische kwaliteit Specifiek geformuleerd voor sterke hechting aan het substraat. De keuze van TPE zorgt voor biocompatibiliteit en weerstand tegen sterilisatiecycli.

-

-

Vloeistofafgiftesystemen (bijv. IV DRIP -sets, katheters): Overmolding wordt gebruikt om veilige verbindingen te creëren en lekken in vloeistofpaden te voorkomen.

-

Bonding Succes: Een rigide connector (bijv. PC of ABS) kan worden overgeslagen met een flexibele, biocompatibele TPE of siliconen om een lekbestendige afdichting of een zachte, patiëntvriendelijke interface te creëren. Dit elimineert de behoefte aan lijmen en vermindert assemblagestappen.

-

Gebruikte technieken: Chemische binding staat hier voorop om een hermetisch zegel te garanderen. Gespecialiseerde siliconen- of TPE -kwaliteiten worden gekozen voor hun intrinsieke hechteigenschappen aan medische kunststoffen, vaak in combinatie met oppervlakte -activering (bijv. Plasmabehandeling) op het rigide substraat voor optimale moleculaire fusie.

-

2. Automotive componenten: overmoldingoplossingen in de auto -industrie

De automobielsector maakt gebruik van overmolding voor zowel functionele als esthetische verbeteringen, gericht op duurzaamheid, geluidsreductie en een premium gevoel.

-

Interieurafwerking en knoppen: Automotive interieurs gebruiken vaak overmolding voor functies zoals dashboard -knoppen, shifter -knoppen en deurgreepgrepen.

-

Bonding Succes: Een rigide ABS- of PC-substraat vormt de basis, overgeslagen met een zachte touch TPE. Dit biedt een tactiel, comfortabel gevoel en verbeterde ergonomie, terwijl de binding voorkomt dat de soft-touch-laag pelt, zelfs na jaren van gebruik en blootstelling aan extreme temperaturen.

-

Gebruikte technieken: Focussen op materiële compatibiliteit tussen de TPE en het gekozen rigide plastic (bijv. Specifieke TPE -cijfers voor ABS/PC). Mechanische in elkaar grijpen Door subtiele texturen of kenmerken op het substraat versterkt verder de binding tegen afschuifkrachten.

-

-

Pakkingen en afdichtingen: Overmolding wordt in toenemende mate gebruikt om geïntegreerde afdichtingen rechtstreeks op plastic behuizingen of componenten te maken.

-

Bonding Succes: In plaats van een afzonderlijke O-ring of pakking die moet worden geassembleerd, wordt een flexibel materiaal (zoals TPE of een gespecialiseerd rubber) rechtstreeks overgegooid op een stijve plastic behuizing (bijv. Motorafdekking, sensorbehuizing). Dit creëert een zeer effectieve en betrouwbare afdichting, cruciaal voor het voorkomen van vloeistof binnendringen of stof.

-

Gebruikte technieken: Vertrouwt voornamelijk op chemische binding and Nauwkeurig schimmelontwerp . Het overmold materiaal wordt gekozen vanwege zijn afdichteigenschappen en zijn vermogen om zich chemisch te houden aan de rigide component, vaak met voorzichtig Procesparameterregeling (bijv. Injectiedruk) Om volledig vulling en intiem contact te garanderen voor een continue afdichting.

-

3. Consumentenelektronica: toepassingen in elektronische apparaten en behuizingen

Consumentenelektronica profiteren van overmolding voor verbeterde duurzaamheid, waterweerstand en gebruikerscomfort.

-

Draagbare apparaten (bijv. Smartwatches, fitnesstrackers): De banden en soms zelfs delen van de apparaatbehuizing zijn overgesloten.

-

Bonding Succes: Een rigide interne frame of sensorkodule (vaak pc of metaal) wordt overgeslagen met een flexibele siliconen of TPE om een comfortabele, huidvriendelijke riem of een waterbestendige behuizing te creëren. De binding moet bestand zijn tegen buigen, zweet en dagelijkse slijtage.

-

Gebruikte technieken: Kritisch gebruik van Mechanische in elkaar grijpen (bijv. Gaten, ribben of speciaal ontworpen ankerpunten op het starre inzetstuk) gecombineerd met chemische binding door gespecialiseerde overmolten van TPE of LSR (vloeibaar siliconenrubber) ontworpen om zich te hechten aan kunststoffen of metalen. Oppervlakvoorbereiding (bijv. Plasmabehandeling op metaalinzetstukken) is gebruikelijk.

-

-

Power Tool handgrepen en grepen: Net als bij medische hulpmiddelen gebruiken elektrische gereedschappen overmolse grepen voor betere ergonomie en trillingsdempen.

-

Bonding Succes: Een duurzaam, impactbestendig plastic lichaam (bijv. PA, ABS) wordt overgesloten met een zachter TPE of rubber. De binding biedt een veilige, comfortabele grip die de vermoeidheid van de gebruikers vermindert en voorkomt dat slippen, zelfs in natte of olieachtige omstandigheden.

-

Gebruikte technieken: Een combinatie van Mechanische in elkaar grijpen (bijv. Agressieve textuur, ondersnijdingen op de rigide handgreep) en geoptimaliseerde procesparameters Om ervoor te zorgen dat het overmold materiaal de gripfuncties volledig inkapselt. Materiaalselectie richt zich op TPE's met goede haptiek en robuuste hechting aan het gekozen engineering plastic.

-