In de dynamische wereld van productie heeft de vraag naar producten die zowel functioneel superieur als esthetisch zijn, aanzienlijke innovatie veroofzaakt. Moderne componenten moeten vaak meerdere materialen combineren - een stijf plastic voof structuur, een zachte elastomeer voof grip of twee verschillende kleuren voor brEning - binnen een enkel, naadloos ontwerp. Hoewel traditionele methoden afhankelijk zijn van afzonderlijke productie- en assemblagestappen, is er een meer geavanceerde oplossing naar voren gekomen om dit proces te stroomlijnen: 2-shot spuitgieten.

Inleiding tot 2-shot spuitgieten

Wat is 2-shot spuitgieten?

In de kern, 2-shot spuitgieten (Ook bekend als twee-shot vormt) is een zeer gespecialiseerd productieproces dat een enkele, afgewerkte component produceert uit twee verschillende materialen in een enkele, continue vormcyclus. In tegenstelling tot traditionele methoden waarbij meerdere onderdelen afzonderlijk worden gevormd en vervolgens geassembleerd, combineert 2-shot vorm deze stappen in één efficiënte bewerking. Dit proces is een belangrijke rol bij het maken van onderdelen met complexe geometrieën, geïntegreerde afdichtingen, meerkleurige esthetiek en verbeterde functionaliteit zonder de noodzaak van secundaire montage.

Synoniemen: multi-shot gieten en overmolten

Hoewel vaak door elkaar worden gebruikt, de voorwaarden multi-shot gieten En overmolten hebben verschillende betekenissen die belangrijk zijn om te begrijpen.

-

Multi-shot lijstwerk: Dit is een brede categorie waarvan 2-shot gieten de meest voorkomende vorm is. Het verwijst naar elk spuitgietproces dat twee of meer afzonderlijke injecties van verschillende materialen in dezelfde mal gebruikt om een enkel onderdeel te creëren. Een 3-shot of 4-shot proces zou ook onder deze paraplu vallen.

-

Overmolding: Dit is een specifieke techniek waarbij een tweede materiaal wordt geïnjecteerd over een reeds bestaand deel (het "substraat"). Hoewel 2-shot gieten een soort overmolding is, kan de term ook processen beschrijven waarbij het substraatgedeelte afzonderlijk is gemaakt en vervolgens handmatig of robotisch in een tweede mal wordt geplaatst voor de overmoldingstap. Het belangrijkste verschil is dat in een echt 2-shot proces beide materialen opeenvolgend binnen dezelfde machinecyclus worden gevormd, zonder dat het deel ooit de machine verlaat.

Basisprincipe en procesoverzicht

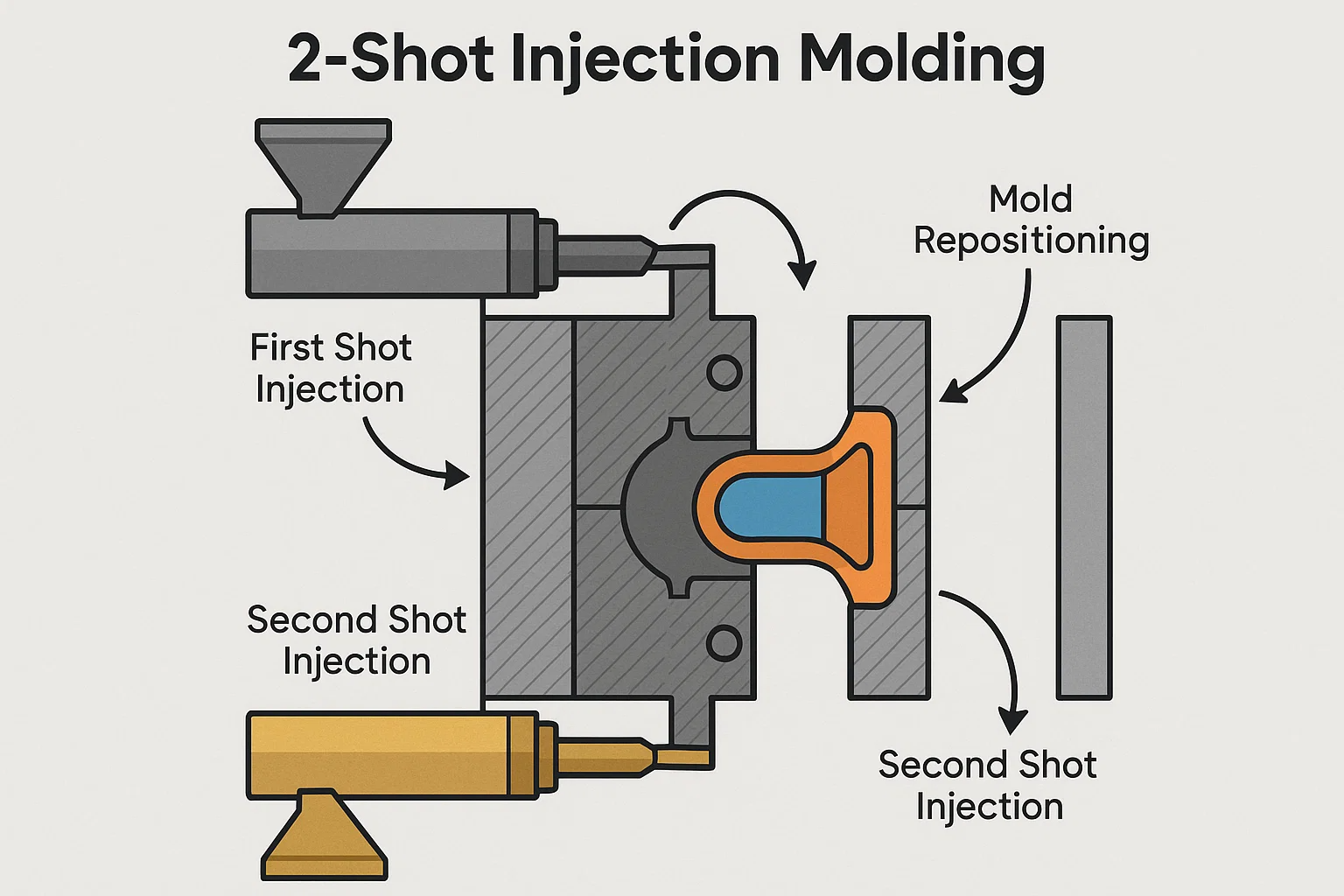

Het fundamentele principe van 2-shot spuitgieten is de sequentiële injectie van twee materialen in een speciaal ontworpen schimmel. Het proces volgt in het algemeen deze belangrijke stappen:

-

Eerste schot injectie: Het eerste materiaal (vaak een stijf plastic) wordt geïnjecteerd in de primaire holte van de mal.

-

Herpositionering van schimmels: De schimmel opent vervolgens en een platen of kern roteert of draagt het nieuw gevormde eerste onderdeel over naar een tweede holte.

-

Tweede schot injectie: Het tweede materiaal (vaak een zachter plastic of andere kleur) wordt in de nieuwe holte geïnjecteerd, rondstromen en binden met het eerste onderdeel.

-

Uitwerpselen: Zodra het tweede materiaal is afgekoeld en gestold, wordt het afgewerkte, multi-materiële deel uit de mal uitgeworpen.

Deze naadloze integratie van materialen resulteert in een hoogwaardige, duurzame binding en een eindproduct dat klaar is voor gebruik, waardoor de arbeid en het potentieel voor fouten geassocieerd met traditionele assemblage worden geëlimineerd.

Geschiedenis en evolutie

De oorsprong van 2-shot vormtrace terug tot het midden van de 20e eeuw, gedreven door de noodzaak om meer geavanceerde plastic producten te creëren. Vroege methoden waren vaak grof en beperkt door de mogelijkheden van zowel materialen als machines. De ware evolutie van het proces begon met de ontwikkeling van gespecialiseerde spuitgietmachines met roterende platen en kern-back-technologieën. Deze vorderingen, in combinatie met voortdurende innovaties in de polymere wetenschap die een breder scala aan compatibele materialen introduceerden, hebben tegenwoordig 2-shot gieten getransformeerd van een nichetechniek in een algemeen aangenomen, onmisbare productieoplossing voor talloze industrieën.

Voordelen van 2-shot spuitgieten

De strategische keuze om 2-shot spuitgieten te gebruiken gaat verder dan louter technische verfijning; Het levert een groot aantal tastbare voordelen die de prestaties, kosteneffectiviteit en marktaanvaardigheid dramatisch kunnen beïnvloeden. Door twee afzonderlijke productiestappen te integreren in een enkel, naadloos proces, lost 2-shot lijstwerk veel van de uitdagingen op die verband houden met producten met meerdere componenten.

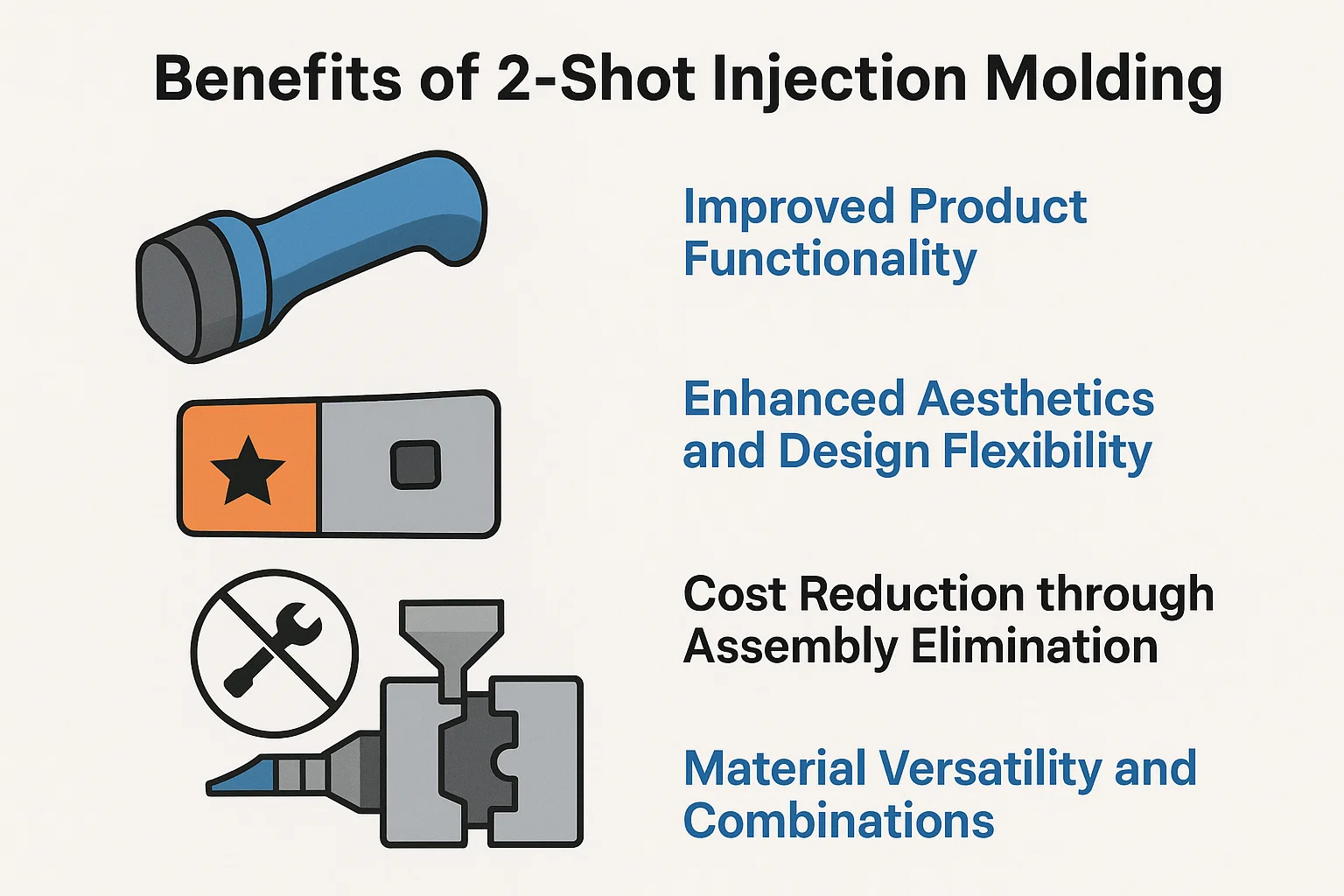

Verbeterde productfunctionaliteit

Een van de belangrijkste voordelen van 2-shot gieten is het vermogen om de functionaliteit van een product te verbeteren door materialen te combineren met verschillende eigenschappen. Een rigide thermoplast kan bijvoorbeeld het structurele lichaam van een product vormen, terwijl een zachte thermoplastisch elastomeer (TPE) erop wordt overgebracht om een comfortabele, niet-slip grip te creëren. Deze techniek is essentieel voor elektriciteitstools, consumentenelektronica en medische instrumenten waar ergonomie en tactiel gevoel van cruciaal belang zijn. Bovendien is het proces ideaal voor het creëren van geïntegreerde afdichtingen, pakkingen en levende scharnieren, die de duurzaamheid, waterdichtheid en algehele prestaties van een product verbeteren zonder de noodzaak van afzonderlijke componenten die in de loop van de tijd kunnen falen.

Verbeterde esthetiek en ontwerpflexibiliteit

Molden met 2-shot biedt een ongeëvenaarde ontwerpflexibiliteit, waardoor ingenieurs en ontwerpers meer complexere en visueel aantrekkelijke producten kunnen realiseren. Door twee verschillende gekleurde materialen in dezelfde mal te injecteren, kan het proces ingewikkelde logo's, branding of kleurgecodeerde functies creëren die permanent aan het onderdeel zijn gebonden. Dit elimineert de noodzaak van schilderen, kussenafdrukken of labelen, die kunnen vervagen of chip kunnen vervagen. De mogelijkheid om verschillende texturen op een enkel oppervlak te maken - zoals een gladde glanzende afwerking naast een gestructureerde matte grip - verhoogt ook de waargenomen kwaliteit en esthetische waarde van het product.

Kostenreductie door eliminatie van de montage

Misschien is de meest dwingende business case voor 2-shot gieten de substantiële kostenreductie die wordt bereikt door de secundaire assemblage te elimineren. Traditionele productie van een twee-materieel deel zou twee afzonderlijke stukken moeten vormen en vervolgens handmatig of robotisch samenvoegen met lijmen, schroeven of andere bevestigingsmiddelen. Dit meerstapsproces voegt aanzienlijke arbeidskosten toe, vereist extra apparatuur en verhoogt het risico op montagefouten. Door een afgewerkt, multi-materiaal onderdeel in een enkele vormcyclus te produceren, omzeilt 2-shot lijstwerk deze kosten, wat leidt tot een slankere productielijn en lagere kosten per eenheid.

Materiële veelzijdigheid en combinaties

2-shot lijstwerk opent een enorme wereld van materiële combinaties, waardoor ingenieurs de ideale eigenschappen voor elk deel van een component kunnen selecteren. Het proces is niet beperkt tot een rigide plastic en een zachte grip; Het kan twee verschillende harde kunststoffen combineren, een doorzichtige plastic met een ondoorzichtige, of een thermoplastisch met een thermohardende materiaal. Deze veelzijdigheid zorgt voor het maken van onderdelen met een sterke, rigide kern en een duurzame, flexibele buitenkant, of componenten met zowel elektrische isolatie als thermische geleidbaarheidseigenschappen. De sleutel is het selecteren van materialen die chemisch en thermisch compatibel zijn om een sterke, betrouwbare binding te garanderen.

Verhoogde productie -efficiëntie

Door meerdere stappen in een enkel proces te consolideren, verhoogt 2-shot spuitgieten aanzienlijk de algehele productie-efficiëntie. De tijdrovende en vaak arbeidsintensieve stappen van montage, uitharden of wachten op lijmen om te drogen zijn volledig verwijderd van de productiestroom. Dit resulteert in een snellere cyclustijd van grondstof tot een afgewerkt, verkoopbaar product. Het gestroomlijnde proces vereist minder machines, minder fabrieksvloer en een kleiner personeelsbestand, die allemaal bijdragen aan een efficiëntere en winstgevende productie -operatie.

Het 2-shot spuitgietproces

Inzicht in de ingewikkelde mechanica van 2-shot gieten is de sleutel om de efficiëntie en precisie ervan te waarderen. Hoewel het proces mogelijk complex lijkt, is het een sterk gecontroleerde volgorde van gebeurtenissen die resulteert in een enkel, perfect geïntegreerd onderdeel. Hieronder vindt u een gedetailleerde uitsplitsing van het stapsgewijze proces en de primaire technieken die worden gebruikt om dit te bereiken.

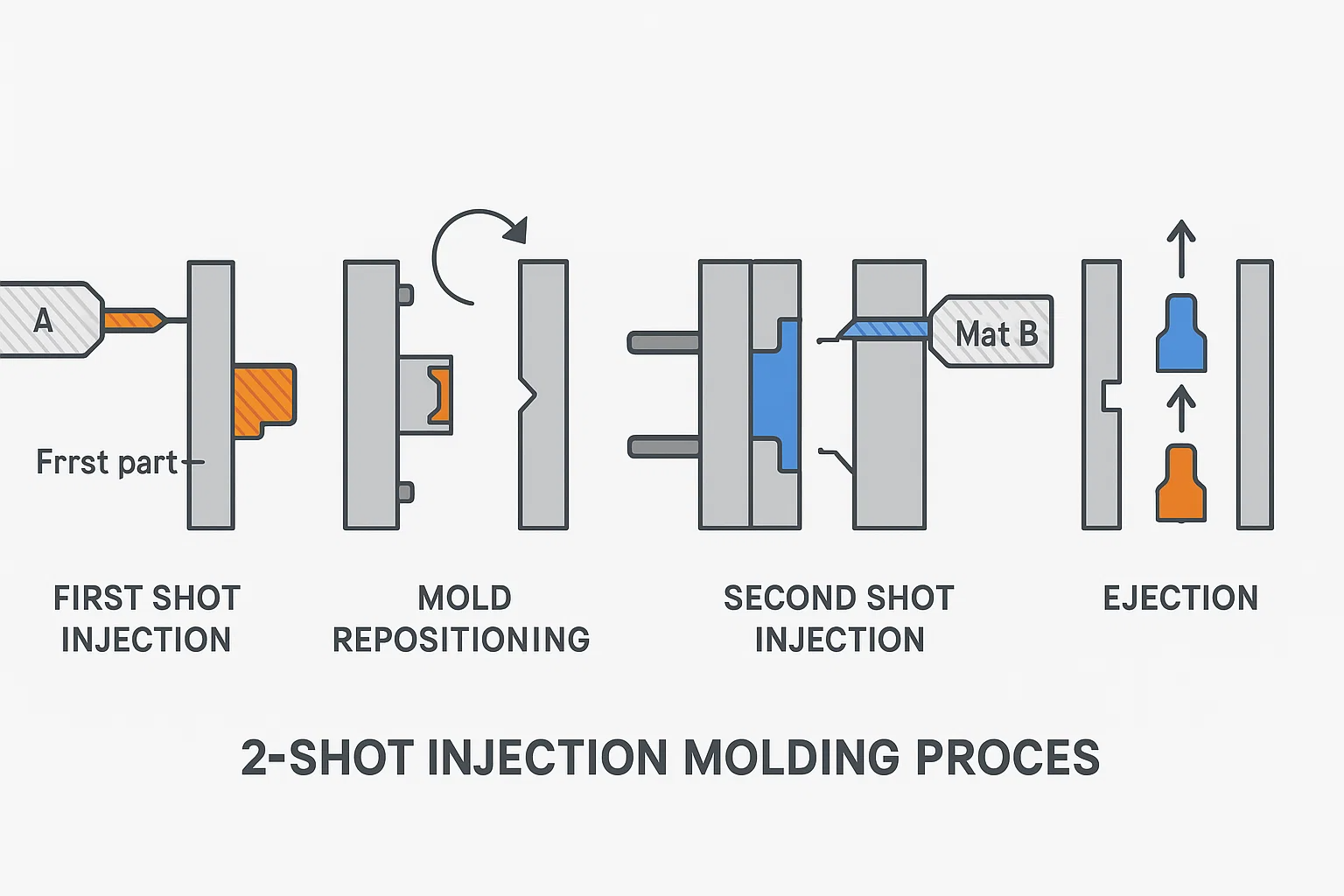

Gedetailleerde stapsgewijze uitleg

De reis van een 2-shot gevormd gedeelte begint met twee afzonderlijke injectie-eenheden die verschillende materialen in een enkele, gespecialiseerde vorm geven. Het proces ontvouwt zich als een gesynchroniseerde cyclus:

-

Eerste schot injectie: Het proces begint met de injectie van het eerste materiaal, vaak een rigide thermoplastisch (materiaal A), in de eerste schimmelholte. Deze holte vormt de kern of het substraat van het laatste deel. Zodra het materiaal is geïnjecteerd en een voldoende koeltijd is verstreken, wordt het eerste deel gestold.

-

Herpositionering van schimmels: Dit is de meest cruciale fase van de cyclus. De schimmel opent en een precisiemechanisme herhaalt het eerste deel. Dit wordt meestal op een van de twee manieren gedaan: de roterende platen van de mal worden 180 graden, of een shuttlesysteem draagt het onderdeel over. De sleutel is om de eerste-shotcomponent naar de tweede, lege holte te verplaatsen, die is ontworpen om deze te ontvangen. Tegelijkertijd wordt de eerste holte opnieuw gepresenteerd aan de eerste injectie -eenheid om een nieuwe cyclus te starten.

-

Tweede schot injectie: Met het eerste onderdeel dat nu veilig in de tweede holte is, sluit de mal opnieuw. De tweede injectie -eenheid injecteert vervolgens het tweede materiaal (materiaal B), vaak een andere kleur, een zachter elastomeer of een ander compatibel polymeer, in de ruimte rondom het eerste deel. De nieuwe materiaal bindt aan het eerste deel, chemisch of mechanisch, waardoor de uiteindelijke, geïntegreerde component ontstaat.

-

Uitwerpselen: Nadat het tweede materiaal is afgekoeld en gestold, opent de mal voor de laatste keer. Een ejectiesysteem, meestal pins, duwt het afgewerkte, twee-materiële deel uit de mal. De cyclus is voltooid en de machine is klaar om een nieuwe te beginnen.

Soorten 2-shot vormtechnieken

Hoewel het stapsgewijze proces fundamenteel hetzelfde is, gebruiken fabrikanten verschillende machine- en schimmelconfiguraties om het gewenste resultaat te bereiken. De drie meest voorkomende technieken zijn:

-

Roterende tafelvorming: Dit is de meest voorkomende en efficiënte methode. De platen van de machine is uitgerust met een rotatietafel die de mal vasthoudt. Het eerste schot wordt gemaakt aan één kant van de mal. De platen roteert vervolgens en richt het eerste-shot deel uit met de tweede injectie-eenheid, terwijl een nieuw eerste-shotgedeelte tegelijkertijd aan de andere kant wordt gevormd. Deze gelijktijdige productie vermindert de cyclustijd aanzienlijk en is ideaal voor productie met een groot volume.

-

Core Back Molding: Deze techniek maakt gebruik van een glijdende kern of een beweegbaar inzetstuk binnen een enkele vorm. Nadat het eerste schot is geïnjecteerd, glijdt de kern terug om de ruimte voor het tweede materiaal te creëren. Het tweede materiaal wordt vervolgens in deze nieuw gevormde holte geïnjecteerd. Deze methode wordt vaak gebruikt voor onderdelen met ingewikkelde details, zoals geïntegreerde levende scharnieren of zeer kleine componenten, waarbij de mechanische complexiteit van een rotatietafel niet haalbaar is.

-

Overdrachtsplansen: In deze methode wordt het eerste-shotgedeelte in één mal geïnjecteerd en verplaatst een robotarm of mechanisch overdrachtssysteem het onderdeel fysiek naar een afzonderlijke, tweede mal op dezelfde machine. Deze techniek komt minder vaak voor bij standaard 2-shot toepassingen, maar kan nuttig zijn wanneer de twee mallen verschillende klemkrachten vereisen of als de twee schoten op afzonderlijke machines moeten worden gemaakt.

Materialen die worden gebruikt in 2-shot spuitgieten

Het succes van elk 2-shot spuitgietproject hangt af van de zorgvuldige selectie van materialen. De twee polymeren moeten niet alleen voldoen aan de functionele en esthetische vereisten van het eindproduct, maar ook compatibel met elkaar zijn om een sterke, duurzame binding te vormen. Deze sectie onderzoekt de soorten materiaalcombinaties en de kritische criteria voor het selecteren ervan.

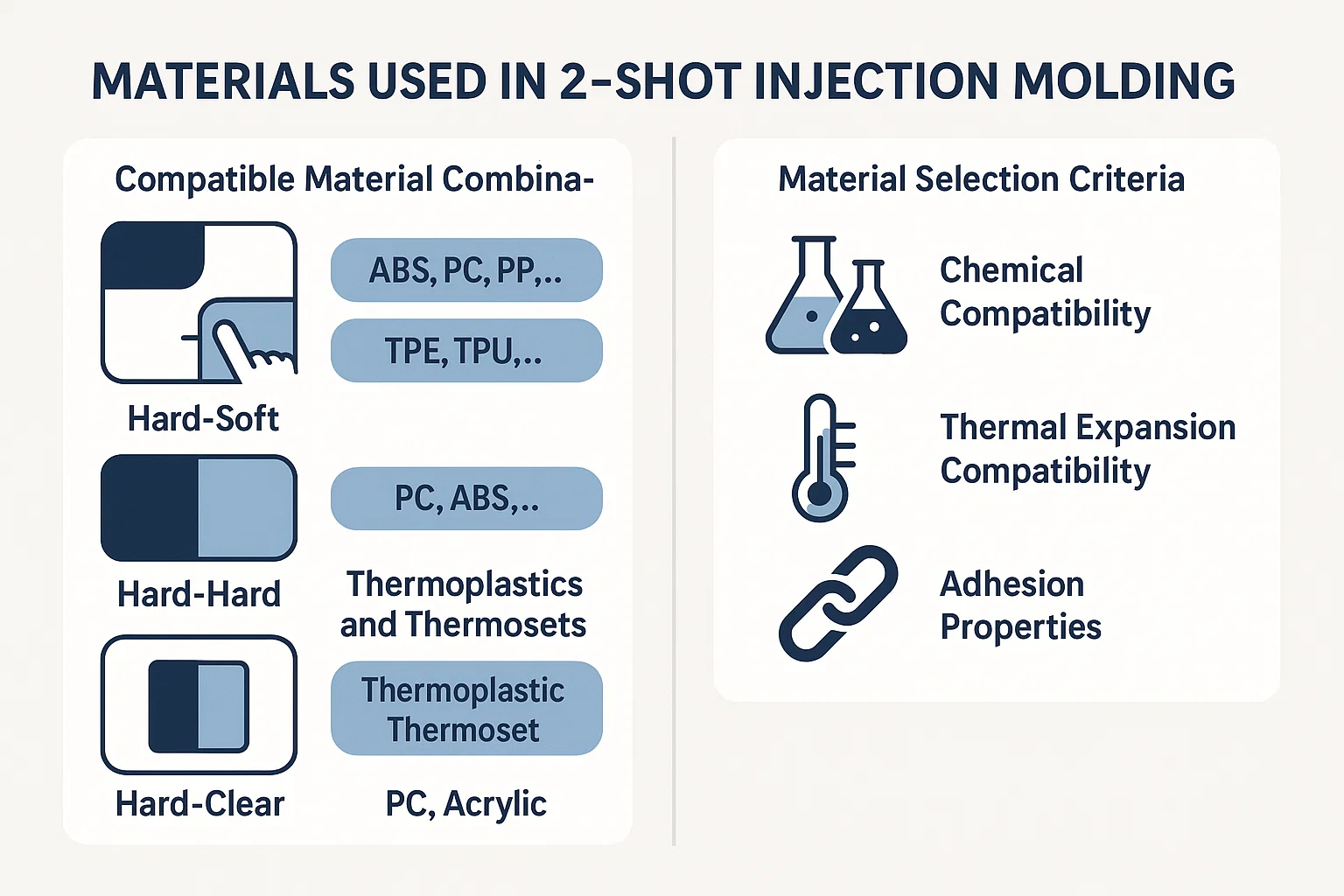

Compatibele materiaalcombinaties

De veelzijdigheid van 2-shot vormt wordt gedefinieerd door het brede bereik van materiaalparen dat het aankan. Deze combinaties worden meestal gecategoriseerd op basis van de eigenschappen van de gebruikte materialen:

-

Harde zachte combinaties: Dit is de meest voorkomende toepassing van 2-shot gieten, waarbij een rigide basismateriaal wordt gecombineerd met een zacht, plooibaar materiaal. Het rigide materiaal (bijv. ABS, polycarbonaat (Pc), nylon, polypropyleen (PP) ) biedt de structurele integriteit, terwijl het zachte materiaal (bijv. Dermoplastische elastomeren (TPE's) of thermoplastische polyurethanen (TPU's) ) zorgt voor een ergonomische grip, een waterdichte afdichting of een soft-touch oppervlak. Dit is ideaal voor producten zoals Power Tool -handgrepen, tandenborstelgrepen en medische instrumenten.

-

Harde-hardcombinaties: Deze combinatie omvat twee verschillende rigide kunststoffen. Dit kan worden gedaan om specifieke eigenschappen te combineren, zoals het vormen van een sterke Polycarbonaat (pc) Basis met een meer chemisch resistent Acrylonitril butadieen styreen (abs) buitenkant. Dit wordt ook gebruikt om twee verschillende kleuren van hetzelfde materiaal te combineren voor branding of esthetische doeleinden, zoals een zwart en een wit stuk buikspieren voor een knop voor het bedienen van het bedieningspaneel.

-

Dermoplasten en thermosets: Hoewel minder gebruikelijk, kunnen bepaalde gespecialiseerde toepassingen zijn om een thermoplast te koppelen aan een thermohardende of een elastomeer. Dit is een complex proces dat zorgvuldige controle van temperatuur en druk vereist, omdat thermosets onomkeerbaar genezen bij het verwarmen.

-

Harde heldere combinaties: Dit wordt gebruikt om onderdelen te maken met geïntegreerde vensters, lichte pijpen of displayschermen, zoals een smartphonekast met een doorzichtige poort voor de cameralens. Materialen zoals Acryl or Polycarbonaat (pc) worden vaak gebruikt voor de duidelijke component vanwege hun optische duidelijkheid en duurzaamheid.

Materiaalselectiecriteria

Het kiezen van de juiste materialen voor een 2-shot project omvat een zorgvuldige evaluatie van verschillende belangrijke eigenschappen. Het succes van de binding en de integriteit van het laatste deel is afhankelijk van deze factoren:

-

Chemische compatibiliteit: Dit is de meest kritische factor. Voor een sterke, permanente binding om te vormen, moeten de twee polymeren chemisch compatibel zijn, waardoor hun moleculen een lijminterface kunnen vormen. Polymeren met vergelijkbare chemische samenstellingen of die in dezelfde polymeerfamilie (bijv. PC en ABS) binden vaak goed. Omgekeerd hebben materialen uit verschillende families (bijv. Een amorfe polymeerachtige pc en een kristallijn polymeer zoals PP) vaak een slechte chemische adhesie, wat leidt tot delaminatie.

-

Compatibiliteit van de thermische expansie: De twee materialen moeten vergelijkbare coëfficiënten van thermische expansie en vergelijkbare krimpsnelheden hebben. Terwijl het afgewerkte deel in de mal afkoelt, zal elk materiaal krimpen. Als hun krimpsnelheden drastisch verschillend zijn, kan dit interne spanningen veroorzaken, wat leidt tot kromtrekken, kraken of een zwakke binding op het interface. Zorgvuldige materiaalselectie en schimmelontwerp zijn essentieel om deze verschillen te compenseren.

-

Hechteigenschappen: De binding tussen de twee materialen kan chemisch of mechanisch zijn. A chemische binding is een directe moleculaire verbinding gevormd op het interface. A mechanische binding wordt gemaakt wanneer het tweede materiaal stroomt in ondersneden, ribben of andere functies die in het eerste deel zijn gevormd, waardoor een fysieke vergrendeling ontstaat. De beste 2-shot ontwerpen maken vaak gebruik van zowel chemische als mechanische hechting om de sterkst mogelijke binding te garanderen, zelfs onder stress. De materiaalselectie moet rekening houden met hoe goed de twee polymeren zich zullen houden onder de specifieke verwerkingsvoorwaarden.

Overwegingen van schimmelontwerp voor 2-shot gieten

Het succes van een 2-shot spuitgietproject is intrinsiek verbonden met de precisie en complexiteit van zijn schimmelontwerp. De schimmel is de centrale component van het proces en de engineering dicteert de kwaliteit, integriteit en de uiteindelijke esthetiek van het product. Het ontwerpen van een mal met 2 schoten is veel ingewikkelder dan het ontwerpen van een single-shot mal, omdat deze moet functioneren als twee schimmels in één, waarbij twee afzonderlijke injectieprocessen worden aangepast.

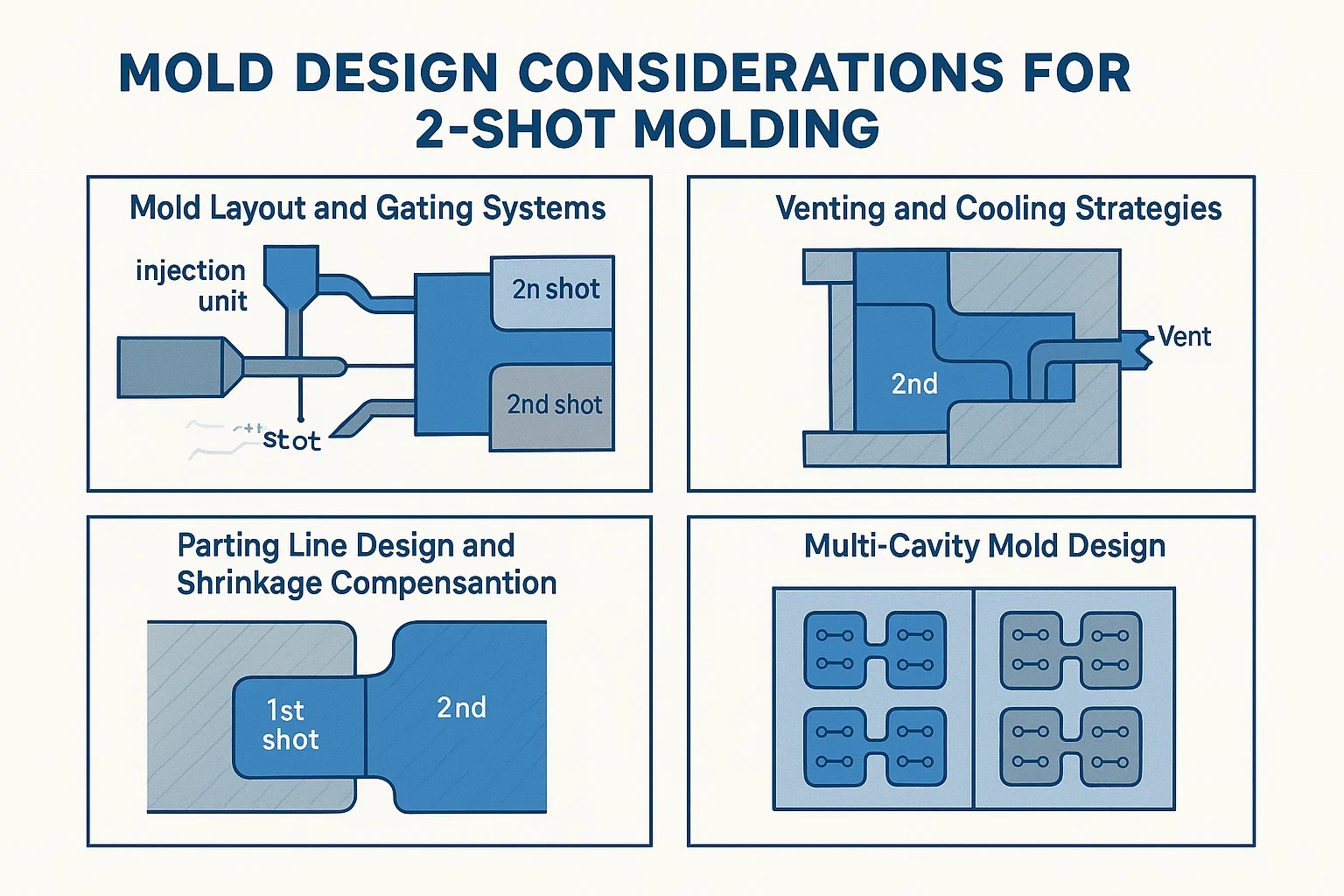

Schimmellay -out en poortsystemen

Er moet een 2-shot schimmel worden ingedeeld om twee verschillende sets holtes te bevatten: een voor het eerste schot en één voor de tweede. De gating -systeem —De kanalen die gesmolten plastic naar de holtes leiden - is een cruciaal onderdeel van dit ontwerp. Er zijn twee afzonderlijke gating -systemen, die elk voeden van zijn eigen injectie -eenheid. Het ontwerp moet ervoor zorgen dat elk materiaal zonder kruisbesmetting naar de beoogde holte wordt gericht.

-

De Eerste schotpoort Richt het initiële materiaal in zijn holte.

-

The tweede-shot poort is gepositioneerd om het tweede materiaal over of rond het eerste schotgedeelte te laten stromen. Dit gating-systeem moet zorgvuldig worden geplaatst om schade aan het reeds bestaande eerste schot te voorkomen en om de volledige en uniforme vulling van de tweede-shot holte te garanderen.

Strategieën voor ventilatie en koeling

Effectief ontluchting is cruciaal bij alle spuitgieten, maar het wordt nog kritischer bij 2-shot gieten. Aangezien het tweede materiaal rond het eerste-shotgedeelte wordt geïnjecteerd, kan lucht gemakkelijk gevangen raken in kleine zakken, wat leidt tot defecten zoals brandwonden, korte opnamen of onvolledige bindingen. Het schimmelontwerp moet strategisch geplaatste ventilatieopeningen bevatten om deze lucht te laten ontsnappen.

Een goed ontworpen koelsysteem is ook essentieel voor het handhaven van onderdeelkwaliteit en het optimaliseren van cyclustijd. In een 2-shot mal moeten de koelkanalen worden ontworpen om het eerste schotgedeelte voldoende te koelen voordat het tweede schot wordt geïnjecteerd. Als het eerste deel te heet is, kan het tweede schot het kromtrekken of smelten. Juiste koeling zorgt voor een uniforme temperatuur over de mal, wat van vitaal belang is voor dimensionale stabiliteit en het voorkomen van defecten zoals kromtrekken.

Afscheidslijnontwerp en krimpcompensatie

The scheidingslijn is waar de twee helften van de mal elkaar ontmoeten. Voor 2-shot lijstwerk moet deze lijn zorgvuldig worden ontworpen om een strakke afdichting in twee verschillende fasen te garanderen. De scheidingslijn voor de tweede-shot holte moet afdichten tegen het eerste schotgedeelte om te voorkomen dat het tweede materiaal in ongewenste gebieden stroomt. Dit vereist uitzonderlijke precisie om te voorkomen dat knipperen (materiaal dat uit de mal lekt).

Krimpcompensatie is een andere belangrijke uitdaging. Alle kunststoffen krimpen als ze afkoelen, maar de twee verschillende materialen die in een 2-shot deel worden gebruikt, hebben verschillende krimpsnelheden. De schimmelontwerper moet rekening houden met deze differentiële krimp. Als het niet goed wordt gecompenseerd, kan het laatste deel kronkelen, interne stress of delaminatie ervaren, wat leidt tot een zwakke binding en een defect product.

Multi-cavity schimmelontwerp

Voor productie met een hoge volume kunnen 2-shot mallen worden ontworpen met meerdere holtes om verschillende delen per cyclus te produceren. Dit verhoogt de efficiëntie aanzienlijk, maar voegt ook een laag complexiteit toe aan het schimmelontwerp. De hardloper -systemen voor beide schoten moeten zorgvuldig in evenwicht zijn om ervoor te zorgen dat alle holtes gelijkmatig en tegelijkertijd worden gevuld. Dit voorkomt variaties in deels kwaliteit van de ene holte naar de volgende. Hoewel een multi-cavity 2-shot schimmel een veel hogere initiële kosten heeft, maken de langetermijnbesparingen in productietijd en arbeid het een kosteneffectieve oplossing voor massaproductie.

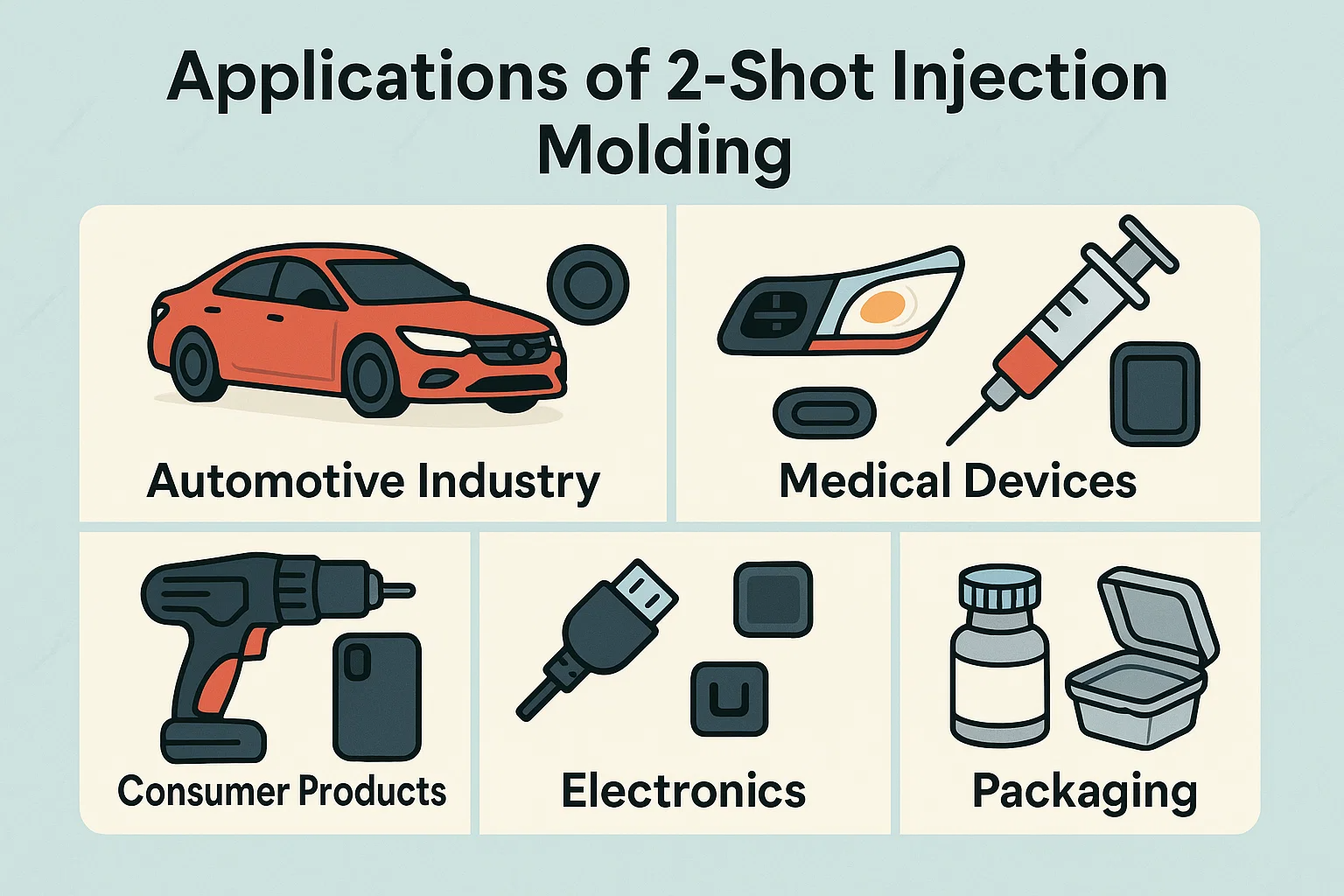

Toepassingen van 2-shot spuitgieten

De unieke combinatie van functionaliteit, esthetiek en efficiëntie aangeboden door 2-shot spuitgieten maakt het een voorkeursmethode in een breed spectrum van industrieën. Het vermogen om een enkel, multi-materiaal onderdeel in één cyclus te creëren, heeft complexe ontwerp- en assemblageproblemen opgelost, wat leidt tot verbeterde productkwaliteit en prestaties in de volgende sectoren.

Auto -industrie

De autosector is sterk afhankelijk van 2-shot gieten voor zowel interieur- als exterieurcomponenten. Het wordt gebruikt om onderdelen te maken die zowel duurzaam als tactiel zijn.

-

Interieurcomponenten: Het is gebruikelijk om met 2-shot gevormde onderdelen in voertuiginterieurs te vinden, zoals Dashboard -knoppen , luchtopeningen en versnellingsbakknoppen. Een hard plastic biedt de rigide structuur en montagepunten, terwijl een zachte elastomeer een premium gevoel en ergonomische grip creëert, het verminderen van ruis en trillingen.

-

Buitencomponenten: Voor buitenonderdelen wordt 2-shot gieten gebruikt Koplamp en achterlichtbehuizingen met geïntegreerde, waterdichte afdichtingen. Het wordt ook gebruikt om complexe zijspiegelassemblages of ingewikkelde roosterontwerpen te maken die twee verschillende kleuren of afwerkingen combineren.

Medische hulpmiddelen

Op medisch gebied staan precisie, hygiëne en betrouwbaarheid van het grootste belang. Molden met 2 schot is essentieel voor het produceren van hoogwaardige, steriele en functionele apparaten.

-

Chirurgische instrumenten: De handvatten van veel chirurgische gereedschappen en instrumenten zijn 2-shot gevormd. Een rigide polymeer biedt een sterke, autoclaveerbare kern, terwijl een zachte touch, ergonomische grip de controle van een chirurg verbetert en handvermoeidheid vermindert.

-

Systemen voor medicijnafgifte: Spuiten , inhalatoren en andere apparaten voor medicijnafgifte gebruiken vaak 2-shot lijstwerk om te maken geïntegreerde afdichtingen en pakkingen , ervoor zorgen dat de inhoud steriel blijft en dat het apparaat correct functioneert zonder lekken.

Consumentenproducten

Van huishoudelijke gadgets tot persoonlijke elektronica, 2-shot vormt vergroot de gebruikerservaring door verbeterde ergonomie en duurzaamheid.

-

Power Tools: Dit is een klassieke applicatie. Power Tool -handgrepen hebben een rigide structureel lichaam, meestal gemaakt van nylon or PC , overgesloten met een TPE or TPU grip. Dit biedt een comfortabel, niet-slipoppervlak dat bestand is tegen impact en chemicaliën.

-

Cases van mobiele telefoons: Veel high-end telefoonhoesjes zijn 2-shot gegoten, waarbij een rigide polycarbonaat skelet wordt gecombineerd voor structurele bescherming met een schok-absorbens TPU-bumper om tegen druppels te bewaken.

Elektronica

Elektronica vereist precisieonderdelen, vaak met geïntegreerde afdichting of complexe tactiele kenmerken.

-

Connectoren: 2-shot lijstwerk wordt gebruikt om te creëren verzegelde connectoren en geïntegreerde spanningsverlichting op kabels, waardoor ze waterdicht en duurzamer worden.

-

Knoppen: Het is een belangrijk proces om te maken afstandsbediening knoppen and toetsenbordsleutels . Een rigide binnenste kern biedt een solide gevoel, terwijl een zacht of helder materiaal wordt gebruikt voor het bovenoppervlak, waardoor tactiel gevoel of achtergrondverlichting mogelijk is.

Verpakking

In de verpakkingsindustrie wordt 2-shot gieten gebruikt om functionele en aantrekkelijke containers en sluitingen te creëren.

-

Sluitingen: Veel flesdoppen en sluitingen zijn 2-shot gevormd met een geïntegreerd zegel . Een hard plastic vormt de dop, terwijl een zachte elastomeer aan de binnenkant een luchtdichte afdichting creëert zonder een aparte pakking of voering.

-

Containers: Het wordt gebruikt voor gespecialiseerde containers die zowel een rigide structuur als een flexibel, snap-on deksel of afdichting vereisen.

Voor- en nadelen van 2-shot spuitgieten

Zoals elke geavanceerde productietechniek, biedt 2-shot spuitgieten een unieke reeks voordelen en nadelen. Een duidelijk begrip van deze afwegingen is essentieel om te bepalen of het proces geschikt is voor een specifiek product.

Voordelen

-

Lagere montagekosten: Een van de grootste voordelen is de eliminatie van secundaire assemblage. Door een afgewerkte, multi-materiaal onderdeel in een enkele vormcyclus te produceren, verwijdert het proces de noodzaak van handarbeid, lijmen, schroeven of andere bevestigingsmiddelen, wat leidt tot aanzienlijke kosten en tijdbesparingen.

-

Verbeterde productkwaliteit: De geïntegreerde aard van 2-shot vormen resulteert in een superieur product. De moleculaire of mechanische binding gecreëerd tussen de twee materialen is sterker en duurzamer dan een conventioneel geassembleerd gewricht, waardoor het risico wordt geëlimineerd dat onderdelen in de loop van de tijd los worden of rammelen.

-

Verbeterde ontwerpmogelijkheden: Het proces zorgt voor creatieve en complexe ontwerpen die niet haalbaar zijn met single-shot gieten. Ontwerpers kunnen verschillende kleuren, texturen en materiaaleigenschappen combineren (bijv. Een rigide structureel lichaam met een zachte, ergonomische grip) in een enkele, naadloze component.

-

Betere grip en ergonomie: Voor consumenten-, medische en industriële producten is de mogelijkheid om een zacht, tactiel elastomeer op een hard plastic oppervlak een belangrijk voordeel te overblokken. Dit verbetert de grip van de gebruiker, verbetert het comfort en kan een veiligheidsniveau bieden dat niet haalbaar is met één materiaal.

Nadelen

-

Hogere initiële schimmelkosten: Het belangrijkste nadeel is de hoge kosten vooraf van de schimmel. Een mal met 2 schoten is veel complexer dan een standaardvorm, met dubbele holtes, een roterend platen- of kernachterwerkmechanisme en ingewikkelde koel- en poortsystemen, die allemaal zijn ontwerp- en productiekosten aanzienlijk verhogen.

-

Complex schimmelontwerp: Het ontwerp en de engineering van een 2-shot schimmel vereisen gespecialiseerde expertise. Het is een uitdagend proces dat rekening moet houden met de unieke eigenschappen van twee verschillende materialen, inclusief hun krimpsnelheden, chemische compatibiliteit en verwerkingstemperaturen. Deze complexiteit kan het ontwerp- en prototypingfasen uitbreiden.

-

Langere cyclustijden (mogelijk): Hoewel efficiënter dan afzonderlijke gieten en montage, kan de cyclustijd voor een 2-shot onderdeel iets langer zijn dan een enkelschotgedeelte. De machine moet twee afzonderlijke injectie- en koelfasen voltooien, die kunnen bijdragen aan de algehele productietijd, vooral voor minder complexe onderdelen.

-

Materiële compatibiliteit Uitdagingen: De materiaalkeuze van de ontwerper is beperkt tot combinaties die chemisch en thermisch compatibel zijn. Niet alle polymeren kunnen een sterke binding vormen en het gebruik van incompatibele materialen kan leiden tot delaminatie, kromtrekken en een verzwakt product.

Kostenanalyse van 2-shot spuitgieten

De beslissing om 2-shot spuitgieten te gebruiken is vaak strategisch, waardoor een hogere initiële investering wordt in evenwicht tegen aanzienlijke besparingen op lange termijn en productvoordelen. Een grondige kostenanalyse moet rekening houden met alle productiestadia, niet alleen de eerste tooling.

Factoren die de kosten beïnvloeden

-

Schimmelcomplexiteit: De belangrijkste factor die de kosten van 2-shot gieten stimuleert, is de mal zelf. Een mal met 2 shot is een zeer complex stuk engineering, met twee sets holtes, een roterend platen- of shuttlesysteem en ingewikkelde koel- en poortkanalen. Dit vereist gespecialiseerde ontwerpexpertise en precisiebewerking, waardoor de initiële schimmel aanzienlijk hoger is dan die van een conventionele single-shot mal.

-

Materiële kosten: Het gebruik van twee verschillende materialen kan van invloed zijn op de totale kosten, vooral als één een premium thermoplastisch elastomeer (TPE) is voor een soft-touch grip of een hoogwaardige engineering polymeer. De kosten per pond van deze materialen kunnen hoger zijn dan die van een standaard single-shot hars.

-

Productievolume: 2-shot lijstwerk is een proces dat is ontworpen voor hoogwaardige productie . De hoge gereedschapskosten vooraf zijn het meest efficiënt afgeschreven over honderdduizenden of zelfs miljoenen onderdelen. Voor de productie van een laag volume blijven de kosten per deel blijven onbetaalbaar hoog, waardoor traditionele gieten en montage een meer kosteneffectieve keuze is.

-

Cyclustijd: Hoewel een cyclus van 2-shot langer is dan een single-shot cyclus, ligt de efficiëntie ervan in het produceren van een eindproduct in één keer. De cyclustijd is een cruciale factor bij het bepalen van de kosten per deel, omdat deze de doorvoer van de machine dicteert. Een goed ontworpen mal met 2-shot met een gebalanceerde cyclustijd kan veel kosteneffectiever zijn dan een multi-stappen assemblageproces.

Kosten-batenanalyse: wanneer te kiezen 2-shot vorm

De beslissing om te kiezen voor 2-shot gieten moet gebaseerd zijn op een Totale eigendomskosten berekening. U moet kiezen 2-shot lijstwerk wanneer de besparingen van het elimineren van secundaire montage opwegen tegen de hogere gereedschapskosten vooraf.

Overweeg 2-shot lijstwerk wanneer uw product:

-

Vereist complexe montage: Als uw product anders handmatig moet worden gelijmd, genaaid of verzegeld na het vormen, zullen de arbeids- en materiaalkosten van de montage waarschijnlijk het 2-shot proces rechtvaardigen.

-

Vereist superieure kwaliteit en esthetiek: Voor producten waar een perfect geïntegreerde binding, een ergonomische grip of een tweekleurige esthetiek van cruciaal belang is voor merkidentiteit en klanttevredenheid, is 2-shot gieten de ideale keuze.

-

Is een hoog-volume product: Als vuistregel, als de productievolumes hoog genoeg zijn, kunnen de kosten van de schimmel worden verspreid over een enorm aantal eenheden, waardoor de per-deel kosten aanzienlijk lager zijn dan een geassembleerd alternatief.

De initiële kosten zijn een barrière, maar voor de juiste toepassing maken de langetermijnkostenreducties, in combinatie met een product van hogere kwaliteit, 2-shot gieten een uitstekende investering.

Kwaliteitscontrole bij 2-shot spuitgieten

Gezien de complexiteit van 2-shot spuitgieten, is rigoureuze kwaliteitscontrole essentieel om ervoor te zorgen dat het eindproduct voldoet aan zowel functionele als esthetische specificaties. Het monitoren en voorkomen van gemeenschappelijke defecten is een belangrijk onderdeel van het proces.

Veel voorkomende gebreken en hoe ze te voorkomen

-

Delaminatie: Dit is de scheiding van de twee materialen op hun interface. Het wordt vaak veroorzaakt door onvoldoende chemische of thermische compatibiliteit, of door onjuiste procesparameters zoals lage smelttemperatuur of onvoldoende druk. Preventie omvat het selecteren van compatibele materialen, het optimaliseren van injectietemperaturen en ervoor zorgen dat de smelt van het tweede schot heet genoeg is om een sterke binding te creëren met het oppervlak van de eerste schot.

-

Warping: Een vervorming of draaien van het onderdeel, meestal veroorzaakt door ongelijke koeling of een significant verschil in de krimpsnelheden van de twee materialen. Om kromtrekken te voorkomen, moeten ontwerpers kiezen voor materialen met vergelijkbare thermische eigenschappen en ervoor zorgen dat het koelsysteem van de vorm in evenwicht is om alle delen van het onderdeel uniform te koelen.

-

Zinkmarkeringen: Dit zijn kleine depressies op het oppervlak van het onderdeel. Bij 2-shot gieten komen ze vaak voor in gebieden waar het tweede materiaal dik is en krimpt terwijl het afkoelt, en trekt het eerste materiaal aan. Ze kunnen worden voorkomen door de verpakkingsdruk te verhogen, de wachttijd te verlengen en zorgvuldig het onderdeel te ontwerpen om grote, dikke secties te voorkomen.

-

Zwakke binding: Dit is een algemene term voor een obligatie die onder stress faalt. Het kan worden veroorzaakt door besmetting op het oppervlak van het eerste onderdeel (bijvoorbeeld van schimmelafgifte-middelen), onjuiste smelttemperaturen of onvoldoende tijd voor het tweede materiaal om met de eerste te smelten. Preventie omvat het handhaven van een schone productieomgeving, het waarborgen van optimale procesparameters en soms zelfs het gebruik van destructieve testen om de bindingssterkte te verifiëren.

Inspectietechnieken en apparatuur

-

Visuele inspectie: Als de eerste verdedigingslinie, inspecteren getrainde technici elk deel visueel op cosmetische defecten. Dit omvat het controleren op kleurvariaties, gootsteenmarkeringen, flits (overtollig materiaal) of tekenen van delaminatie.

-

CMM (coördinaat meetmachine): Voor dimensionale nauwkeurigheid wordt een CMM gebruikt. Deze precisiemachine gebruikt een sonde om zeer nauwkeurige metingen van de geometrie van een onderdeel te doen, zodat alle functies binnen de gespecificeerde toleranties vallen. Dit is vooral belangrijk voor 2-shot onderdelen waar twee materialen perfect moeten integreren.

-

Destructieve testen: Om de bindingssterkte tussen de twee materialen direct te verifiëren, wordt een klein monster van onderdelen onderworpen aan destructieve tests. Dit kan inhouden dat de twee materialen uit elkaar worden getrokken in een trekstest, het draaien van het onderdeel of een impacttest. Deze methode bevestigt dat de binding sterk genoeg is om te voldoen aan de prestaties en duurzaamheidsvereisten van het product.

Toekomstige trends in 2-shot spuitgieten

De 2-shot spuitgietindustrie bevindt zich in een constante staat van evolutie, aangedreven door technologische vooruitgang en een groeiende vraag naar complexere, efficiënte en duurzame productie. De toekomst van het proces zal worden gevormd door verschillende belangrijke trends die beloven de mogelijkheden en intelligentie ervan te verbeteren.

Vooruitgang in materialen

De ontwikkeling van nieuwe polymeren is een kritieke trend. Fabrikanten en materiële wetenschappers richten zich op het creëren van gespecialiseerde materialen die verbeterde eigenschappen en nieuwe functionaliteiten bieden. Dit omvat Bio-gebaseerde en gerecyclede polymeren Om zorgen over duurzaamheid aan te pakken, evenals nieuwe elastomeren en technische kunststoffen met superieure kenmerken. Deze materialen bieden sterkere chemische bindingen, hogere temperatuurweerstand en meer precieze tactiele (haptische) feedback, waardoor de toepassingen van 2-shot gieten verder uitbreiden.

Automatisering en robotica

Automatisering is al een integraal onderdeel van 2-shot gieten, maar het wordt geavanceerder. Door de volgende golf van innovatie zal robots en collaboratieve robots (Cobots) meer ingewikkelde taken uitvoeren die verder gaan dan het verwijderen van eenvoudige onderdelen. Dit omvat in-mold assemblage van inzetstukken, geautomatiseerde kwaliteitscontroles en complexe deelbehandeling. Deze verhoogde automatisering zal de arbeidskosten verlagen, de productie-consistentie verbeteren en lichten-outproductie mogelijk maken, waarbij machines kunnen werken zonder menselijk toezicht.

Simulatie- en optimalisatiesoftware

Het gebruik van geavanceerde software is een revolutie teweeg in het schimmelontwerpproces. Ingenieurs gebruiken nu krachtig simulatiesoftware Om de gehele 2-shot vormcyclus te modelleren. Dit stelt hen in staat om veel voorkomende defecten zoals kromtrekken, zwakke bindingen of ongelijke vulling te voorspellen en te voorkomen voordat de schimmel wordt vervaardigd. Door vormontwerpen en procesparameters vrijwel te optimaliseren, kunnen fabrikanten de behoefte aan kostbare fysieke prototypes aanzienlijk verminderen, wat leidt tot snellere productontwikkelingscycli en een hoger eerste slagingspercentage.

Industrie 4.0 Integratie

De integratie van 2-shot vorming in de Slimme fabriek Ecosysteem (Industrie 4.0) is een belangrijke trend. Machines worden uitgerust met sensoren die realtime gegevens verzamelen over temperatuur, druk en andere kritieke procesvariabelen. Deze gegevens worden vervolgens voor analyse in een centraal systeem ingevoerd, waardoor voorspellend onderhoud, geoptimaliseerd energieverbruik en geautomatiseerde procesaanpassingen mogelijk is. Dit niveau van connectiviteit en gegevensanalyse maakt een verschuiving van reactief naar proactieve productie mogelijk, waardoor consistente productkwaliteit en maximale operationele efficiëntie worden gewaarborgd.