Invoering

In de ingewikkelde wereld van moderne productie vereist productontwerp vaak de integratie van meerdere materialen of componenten in een enkele,, samenhangende eenheid. Dit verbetert niet alleen de functionaliteit en esthetiek, maar kan ook de assemblage stroomlijnen en de totale productiekosten verlagen. Als het gaat om plastic onderdelen, vallen drie geavanceerde spuitgiettechnieken op voor hun vermogen om deze integratie te bereiken: Molten invoegen , overmolten , En co-combinatie .

Hoewel alle drie de processen gebruikmaken van de fundamentele principes van spuitgieten, verschillen ze aanzienlijk in hun methodologie, materiële combinaties, toepassingen en de voordelen die ze bieden. Inzicht in deze onderscheidingen is cruciaal voor ingenieurs, ontwerpers en fabrikanten om het optimale proces voor hun specifieke projectvereisten te selecteren. Een misstap bij het kiezen van de juiste techniek kan leiden tot problemen met de onverenigbaarheid van materiaal, verhoogde kosten, gecompromitteerde onderdeelprestaties of complexe secundaire activiteiten.

Deze uitgebreide gids zal zich verdiepen in elk van deze geavanceerde vormprocessen, die hun unieke kenmerken uitleggen, de doorgaans gebruikte materialen beschrijven, hun diverse toepassingen verkennen in de industrie en hun respectieve voordelen en nadelen schetsen.

Molten invoegen

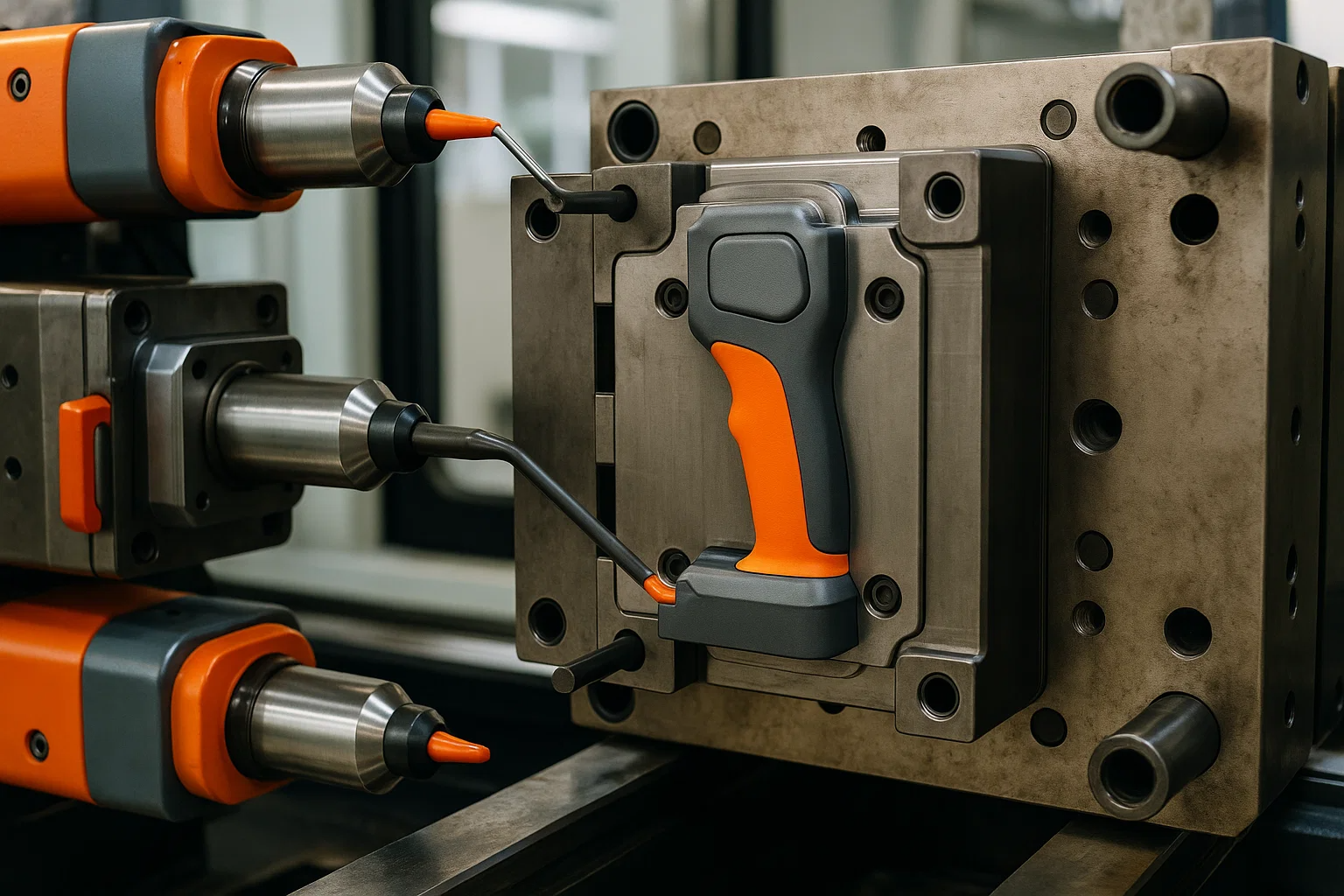

Plaatsgieten is een zeer veelzijdig spuitgietproces waarbij vooraf gevormde componenten, bekend als inzetstukken, in een schimmelholte worden geplaatst en vervolgens plastic materiaal eromheen wordt geïnjecteerd. De gesmolten plastic stroomt en stolt, inkapselen of binden met het insert, waardoor een enkel, geïntegreerd deel wordt gecreëerd. De insert wordt een integraal, functioneel of structureel element van het uiteindelijke gevormde product.

Procesoverzicht

Het invoegsplitsingsproces omvat meestal de volgende stappen:

-

Preparaat invoegen: Inserts, die kunnen worden gemaakt van verschillende materialen zoals metaal, keramische of zelfs vooraf gevormde plastic onderdelen, worden bereid. Dit kan het reinigen, voorverwarmen of toepassen van een lijm/primer omvatten als verbeterde binding vereist is.

-

Plaatsing invoegen: De voorbereide inzetstukken zijn nauwkeurig geplaatst in de schimmelholte. Dit kan handmatig worden gedaan voor productie met een lage volume of, vaker in instellingen met een groot volume, automatisch met behulp van robotarmen, pick-and-place-eenheden of gespecialiseerde voedingssystemen om een nauwkeurige en herhaalbare plaatsing te garanderen.

-

Schimmelklem: Zodra de inzetstukken op hun plaats zijn, worden de schimmelhelften veilig aan elkaar geklemd.

-

Materiële injectie: Gesmolten plastic (thermoplastisch of thermohardende) wordt onder hoge druk in de schimmelholte geïnjecteerd, rondstromen en de insulten inkapselen. Het materiaal vult alle leegte, waardoor een sterke binding of mechanische vergrendeling ontstaat met het inzetstuk.

-

Koeling en stolling: Het plastic materiaal koelt en stolt rond het inzetstuk en neemt de vorm van de schimmelholte aan.

-

Uitwerpselen: De mal opent en het voltooide deel, met het geïntegreerde inzetstuk, wordt uitgeworpen.

Materialen die vaak worden gebruikt

Invoegen Molten is compatibel met een breed scala aan materialen voor zowel het inzetstuk als het overmoltenmateriaal:

-

Voor inzetstukken:

-

Metalen: Messing, roestvrij staal, aluminium, koper (bijv. Inserts met schroefdraad, pennen, contacten, schachten). Deze bieden sterkte, geleidbaarheid of slijtvastheid.

-

Kunststoffen: Andere vooraf gevormde plastic componenten (bijv. Filters, lenzen, versnellingen).

-

Keramiek: Voor specifieke elektrische of thermische eigenschappen.

-

Glas: Voor lenzen of optische componenten.

-

Elektronische componenten: PCB's, sensoren, connectoren.

-

-

Voor het gevormde materiaal (plastic):

-

Thermoplasten: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. De keuze hangt af van de vereiste sterkte, temperatuurweerstand, chemische weerstand en esthetische eigenschappen.

-

Thermosets: Minder gebruikelijk maar gebruikt voor specifieke krachtige toepassingen waar hittebestendigheid of chemische inertheid van cruciaal belang is.

-

Toepassingen

Molden invoegen wordt op grote schaal gebruikt in verschillende industrieën voor verschillende producten:

-

Elektronische componenten: Connectoren, switches, sensoren, printplaat -inkapseling, solenoïden, terminalblokken, die vaak metalen pennen of geleidingen in plastic behuizingen integreren.

-

Medische hulpmiddelen: Chirurgische instrumenten (integratie van metalen bladen of tips in plastic handgrepen), componenten van diagnostische apparatuur, vloeistofconnectoren, behuizingen voor elektronische medische hulpmiddelen.

-

Auto -onderdelen: Bussen, lagers, versnellingen, elektronische behuizingen, schakelaars, dashboardcomponenten, die vaak metaalinzetstukken integreren voor duurzaamheid of functionaliteit.

-

Consumentenelektronica: Knoppen, knoppen, handgrepen, behuizingen voor handheld -apparaten, met metalen contacten of structurele elementen.

-

Industriële componenten: Impellers met metalen hubs, bedieningsknoppen met inzetstukken met schroefdraad, filtratiesystemen.

Voordelen

-

Verbeterde deelsterkte en duurzaamheid: Metaalinzetstukken verbeteren de structurele integriteit, slijtvastheid en draadsterkte van plastic onderdelen aanzienlijk.

-

Verminderde montagetijd en kosten: Door meerdere componenten te integreren in een enkele vormstap, worden secundaire assemblagebewerkingen (zoals schroeven, lijmen of lassen) geëlimineerd of drastisch verminderd, wat leidt tot aanzienlijke arbeids- en kostenbesparingen.

-

Verbeterde functionaliteit: Zorgt voor de combinatie van eigenschappen van verschillende materialen (bijv. De sterkte van metaal met de lichtgewicht of isolatieve eigenschappen van plastic).

-

Compact ontwerp: Maakt het maken van kleinere, meer geïntegreerde onderdelen mogelijk, wat cruciaal is voor miniaturisatie in elektronica en medische hulpmiddelen.

-

Kosteneffectief voor productie met een groot volume: Hoewel de initiële gereedschapskosten gematigd kunnen zijn, maken de efficiëntiewinst in runs met een groot volume het zeer economisch.

Nadelen

-

Potentieel voor het invoegen van schade tijdens het vormen: Delicate of dunne inzetstukken kunnen worden gebogen, vervormd of beschadigd door de hoge druk van het geïnjecteerde gesmolten plastic.

-

Beperkte ontwerpflexibiliteit (voor inzetstukken): Het ontwerp van de insert zelf moet robuust genoeg zijn om het vormproces te weerstaan. Kenmerken die rotatie of uittrekbare uittrekken voorkomen (bijvoorbeeld Knurls, Undercuts) moeten in het invoegontwerp worden opgenomen.

-

Voeg voorbereiding en plaatsingscomplexiteit in: Voor complexe of zeer kleine inzetstukken kan handmatige plaatsing traag en duur zijn. Geautomatiseerde systemen vereisen aanzienlijke initiële investeringen en insteltijd.

-

Verhoogde complexiteit en kosten voor gereedschap: Mogels moeten worden ontworpen met functies om de inzetstukken tijdens injectie nauwkeurig op hun plaats te houden, waardoor mogelijk schimmelontwerp en productiekosten worden verhoogd in vergelijking met een eenvoudige spuitvorm.

-

Materiële compatibiliteit Overwegingen: Een juiste hechting of mechanische vergrendeling tussen het inzetstuk en het plastic moet worden gewaarborgd om losraken of delaminatie te voorkomen, vooral onder spanning of temperatuurschommelingen.

Overmolten

Overmolten is een spuitgietproces waarbij een laag van één materiaal (het overmold materiaal) wordt gevormd over een bestaand, vooraf gevormd deel (het substraat of eerste schot). Dit proces creëert een enkele, geïntegreerde component met verschillende materiaaleigenschappen op verschillende oppervlakken, waardoor de esthetiek, ergonomie of functionaliteit vaak wordt verbeterd. In tegenstelling tot het invoegen van gieten waarbij het insert een afzonderlijke component is, is het substraat zelf bij overmolheid typisch een plastic onderdeel dat al is gevormd.

Procesoverzicht

Overmolten kan worden bereikt via verschillende methoden, maar het kernprincipe omvat twee of meer verschillende vormstappen:

-

Substraat (eerste schot) Molding: Het basisgedeelte of substraat is spuitgegoten met behulp van een rigide materiaal (bijv. ABS, PC, nylon). Dit deel mag afkoelen en stollen.

-

Substraatoverdracht:

-

Twee-shot (multi-shot) overmolding: In zeer geautomatiseerde processen blijft het substraatgedeelte in de mal of wordt het geroteerd tot een tweede holte binnen dezelfde gespecialiseerde multi-shot vormmachine. Dit is de meest efficiënte methode voor productie met een hoge volume.

-

Overmolding invoegen (handmatig of robotachtig): Voor minder complexe geometrieën of lagere volumes is het afgewerkte substraatgedeelte handmatig of robotisch overgebracht van één mal (of vormmachine) naar een tweede vorm (of een andere holte in dezelfde machine) waar het overmold materiaal zal worden geïnjecteerd.

-

-

Overmold materiaalinjectie: Het tweede, vaak zachter of flexibeler, materiaal (bijv. TPE, TPU) wordt vervolgens in de tweede holte geïnjecteerd, stroomt over en bindt aan specifieke gebieden van het vooraf gevormde substraat.

-

Koeling en stolling: Het overmold materiaal koelt en stolt en vormt een sterke chemische of mechanische binding met het substraat.

-

Uitwerpselen: Het afgewerkte, overmatige deel wordt uit de mal uitgeworpen.

Materialen die vaak worden gebruikt

De selectie van materialen is van cruciaal belang bij overmolding om de juiste hechting, gewenste esthetiek en functionele prestaties te garanderen.

-

Voor het substraat (eerste schot): Typisch rigide thermoplastics die structurele integriteit bieden. Veel voorkomende keuzes zijn:

-

ABS (acrylonitril butadieen styreen)

-

Polycarbonaat (pc)

-

Nylon (PA)

-

Polypropyleen (PP)

-

Polyethyleen met hoge dichtheid (HDPE)

-

Acryl (PMMA)

-

-

Voor de overmold (tweede schot): Vaak zachter, elastomere of esthetisch verschillende materialen die goed verbinden met het substraat. Veel voorkomende keuzes zijn:

-

Thermoplastische elastomeren (TPE's): Een brede klasse inclusief TPU's (thermoplastische polyurethanen), TPV's (thermoplastische vulkanisaten), copes (copolyester -elastomeren) en anderen. Deze zorgen voor soft-touch, grip, afdicht- of trillingsdempelen.

-

Thermoplastische polyurethanen (TPU's): Uitstekende slijtvastheid, elasticiteit en goede hechting aan veel rigide kunststoffen.

-

Zachtere kwaliteiten polypropyleen (PP) of polyethyleen (PE): Voor toepassingen die een andere textuur of kleur vereisen zonder dat een rubberachtig gevoel nodig is.

-

Andere kunststoffen: Soms wordt een tweede rigide plastic overgeslagen voor meerkleurige of multi-texture-effecten zonder een soft-touch vereiste.

-

Toepassingen

Overmolding wordt uitgebreid gebruikt in verschillende industrieën om waarde, functionaliteit en aantrekkingskracht aan producten toe te voegen:

-

Soft-touch grepen: Gereedschapshandvatten (elektrisch gereedschap, handgereedschap), tandenborstelhandgrepen, scheermessengrepen, sportapparatuur, interieurgrepen voor auto's en behuizingen voor consumentenelektronica waar een comfortabele, niet-slip grip gewenst is.

-

Afdichtingen en pakkingen: Het creëren van geïntegreerde afdichtingen op behuizingen, doppen of elektronische apparaten om water- of stofweerstand te bieden, waardoor de behoefte aan afzonderlijke O-ringen of pakkingen wordt geëlimineerd.

-

Inkapseling en bescherming: Bescherming van gevoelige elektronische componenten, medische instrumenten of delicate mechanismen tegen impact, vocht of chemicaliën.

-

Trillingsdemping: Integratie van zachtere materialen om schokken en trillingen te absorberen in auto -onderdelen, elektronische apparaten of componenten van apparaten.

-

Verbeterde esthetiek: Meerkleurige of multi-gestructureerde onderdelen maken voor verbeterde visuele aantrekkingskracht, branding of tactiele differentiatie (bijvoorbeeld contrasterende kleurknoppen op een afstandsbediening).

-

Medische hulpmiddelen: Chirurgisch instrument handvatten, contactoppervlakken van de patiënt en flexibele buisconnectoren.

Voordelen

-

Verbeterde esthetiek en ergonomie: Creëert onderdelen met een verbeterd tactiel gevoel, comfortabele grepen en multi-colour/textuurontwerpen, die de gebruikerservaring en productaanvoeding aanzienlijk verbeteren.

-

Verbeterde grip- en niet-slip-eigenschappen: Ideaal voor handgrepen en oppervlakken die een veilige houding vereisen, zelfs wanneer het nat is.

-

Afdichtingsmogelijkheden: Elimineert de behoefte aan afzonderlijke pakkingen of afdichtingen, het verminderen van montagestappen en potentiële lekpaden, wat leidt tot kostenbesparingen en verbeterde prestaties.

-

Trillingen en schokabsorptie: Het zachtere overmoldmateriaal kan trillingen effectief dempen en impact absorberen, waarbij interne componenten worden beschermd.

-

Ontwerpvrijheid: Zorgt voor complexe geometrieën en functionele integratie die moeilijk of onmogelijk zouden zijn met single-shot gieten.

-

Lagere montagekosten: Door meerdere materialen te integreren in een enkel proces, worden secundaire bewerkingen zoals lijmen, bevestiging of handmatige montage van grepen geminimaliseerd of geëlimineerd.

Nadelen

-

Materiële compatibiliteitsproblemen: Het bereiken van een sterke binding tussen het substraat en het overmold materiaal is van cruciaal belang. Oncompatibele materialen kunnen leiden tot delaminatie, warpage of slechte hechting. Zorgvuldige materiaalselectie en soms zijn chemische bindingsmiddelen nodig.

-

Potentieel voor delaminatie: Als materiaalcompatibiliteit of verwerkingsomstandigheden niet worden geoptimaliseerd, kan de overmoldlaag scheiden van het substraat, waardoor de integriteit van het onderdeel in gevaar komt.

-

Meer complexe tooling: Overmoldingstools zijn inherent complexer dan single-shot mallen, vooral voor twee-shot systemen, wat leidt tot hogere initiële gereedschapskosten en langere doorlooptijden.

-

Langere cyclustijden (voor sommige methoden): Hoewel twee-shot overmolding efficiënt is, kunnen methoden met handmatige overdracht van onderdelen de cyclustijden aanzienlijk vergroten in vergelijking met eenvoudige spuitgieten.

-

Krimpverschillen: Verschillende krimpsnelheden tussen het substraat en overmold materialen kunnen leiden tot kromtrekken of interne spanningen in het laatste deel.

-

Flash- en besmettingsproblemen: Zorgen voor schone overdracht en het voorkomen van flits van het eerste materiaal in de tweede holte vereist een precieze vormontwerp en procesregeling.

Co-molding (multi-shot gieten)

Co-molding, vaak door elkaar wordt aangeduid als multi-shot gieten, twee-shot gieten of spuitgieten met meerdere componenten, is een geavanceerd productieproces dat de gelijktijdige of sequentiële injectie van twee of meer verschillende materialen in een enkele vormcyclus mogelijk maakt. Deze techniek produceert sterk geïntegreerde, multi-materiële onderdelen, waardoor de noodzaak van afzonderlijke assemblagestappen wordt geëlimineerd en complexe ontwerpen met variërende materiaaleigenschappen binnen een enkele component mogelijk worden gemaakt.

Procesoverzicht

De kern van co-golding ligt in het gebruik van gespecialiseerde spuitgietmachines uitgerust met meerdere injectie-eenheden en vaak een roterende platen of kern:

-

Eerste materiële injectie: Het eerste materiaal (bijvoorbeeld een star plastic) wordt geïnjecteerd in een deel van de schimmelholte om het initiële deel of substraat te vormen.

-

Schimmelherconfiguratie/rotatie:

-

Roterende platen/kern: In de meest voorkomende twee-shot systemen roteert de vormkern (of een platen die meerdere holtes bevat) om het gedeeltelijk gevormde deel te presenteren aan een tweede injectie-eenheid.

-

Core-back/glijdende kern: In sommige systemen verschuift een glijdende kern- of kern-back-mechanisme om een nieuwe holte voor het tweede materiaal te creëren, zonder de hele vorm te roteren.

-

-

Tweede materiaalinjectie: Terwijl het eerste materiaal nog in de mal zit (en soms nog steeds warm), wordt het tweede materiaal (bijv. Een zachte TPE, een ander kleurenplastic of een ander functioneel plastic) geïnjecteerd in de nieuw gevormde of blootgestelde holte, die bindt met het eerste materiaal.

-

Daaropvolgende injecties (voor multi-shot): Voor onderdelen die drie of meer materialen vereisen, herhaalt dit proces zich met extra injectie -eenheden en herconfiguraties van schimmels.

-

Koeling en stolling: Alle materialen koelen en stollen samen in de enkele vorm.

-

Uitwerpselen: Het volledig gevormde, multi-materiële deel wordt uit de mal uitgeworpen.

Soorten co-combinatie

Terwijl "co-golding" een brede term is, omvatten de meest prominente typen:

-

Twee-schotvorming (2K-vormen): Dit is de meest voorkomende vorm van co-combinatie, waarbij twee verschillende materialen opeenvolgend binnen dezelfde machine en schimmel worden geïnjecteerd. Het wordt veel gebruikt voor het maken van onderdelen met soft-touch grepen, meerkleurige esthetiek of geïntegreerde zeehonden.

-

Multi-component vormen: Een uitbreiding van twee-shot, met drie of meer verschillende materialen. Dit vereist complexere machines en schimmelontwerpen.

-

Co-injectievorming: Een duidelijk type waarbij twee (of meer) materialen worden geïnjecteerd tegelijkertijd Door dezelfde poort, vaak het creëren van een "sandwich" -structuur. Een kernmateriaal (bijvoorbeeld gerecycled plastic) is bijvoorbeeld omgeven door een huidmateriaal (bijvoorbeeld maagdelijk plastic voor esthetiek of specifieke eigenschappen). Dit is uitstekend voor materiaalbesparingen of het bereiken van unieke materiaalgradiënten.

-

Overmolding (als een vorm van co-combinatie): Hoewel afzonderlijk besproken vanwege de duidelijke toepassing, is overmolding, wanneer uitgevoerd op een multi-shot machine zonder het onderdeel te verwijderen, technisch gezien een vorm van co-combinatie.

Materialen die vaak worden gebruikt

Co-molding zorgt voor een breed scala aan materiaalcombinaties, voornamelijk thermoplastics en thermoplastische elastomeren:

-

Thermoplastische-thermoplastische combinaties:

-

Verschillende kleuren: Bijv. Rigide buikspieren in zwart met rigide buikspieren in wit voor veelkleurige knoppen of keycaps.

-

Verschillende stijfheden: Bijv. Stijve polycarbonaat voor een structurele ruggengraat met een iets flexibeler nylon voor een levend scharnier of snap-fit-functie.

-

Verschillende eigenschappen: Bijv. Een duidelijk acryl voor een lens met een ondoorzichtige buikspieren voor de behuizing.

-

-

Thermoplastische-thermoplastische elastomeer (TPE) combinaties:

-

Dit is zeer gebruikelijk voor soft-touch grepen (bijv. Rigide pc of ABS met zachte TPE/TPU), geïntegreerde afdichtingen of trillingsdempels.

-

-

Materiële compatibiliteit: Het succes van co-combinatie van zwaar is afhankelijk van de chemische en fysische compatibiliteit tussen de gekozen materialen om een sterke hechting te garanderen en delaminatie te voorkomen. Factoren zoals smelttemperatuur, viscositeit en chemische affiniteit zijn kritische overwegingen.

Toepassingen

Co-molding is een revolutie teweeg in het productontwerp in verschillende sectoren, waardoor zeer functionele en esthetisch aantrekkelijke componenten mogelijk zijn:

-

Veelkleurige onderdelen: Keyboards, afstandsbedieningen, interieurknoppen voor auto's, apparaatregelpanelen en speelgoed, waarbij verschillende kleuren zijn geïntegreerd zonder schilderen of secundaire montage.

-

Onderdelen met variërende stijfheid/tactiele zones: Power Tool behandelt met rigide kernen en soft-touch grepen, medische apparatenbehuizingen met zowel structurele als ergonomische zones, automotive interieurcomponenten die harde en zachte texturen combineren (bijv. Dashboards, deurpanelen).

-

Complexe geometrieën met geïntegreerde functies:

-

Geïntegreerde afdichtingen en pakkingen: Het elimineren van afzonderlijke afdichtingscomponenten in elektronica, auto -sensoren of huishoudelijke apparaten.

-

Levende scharnieren: Het creëren van flexibele scharniermechanismen in stijve delen.

-

Encapsulation: Bescherming van delicate interne elektronica of sensoren met een robuuste buitenste schaal.

-

Optische componenten: Het combineren van duidelijke lenzen met ondoorzichtige behuizingen.

-

-

Auto -industrie: Interieurafwerking, stuurwielcomponenten, bedieningsknoppen, verweerders en spiegelbehuizingen die meerdere materialen integreren voor esthetiek, gevoel en functie.

-

Medische hulpmiddelen: Chirurgisch gereedschap handgrepen, diagnostische apparatuurbehuizingen, draagbare medische sensoren die geïntegreerde zachte componenten vereisen voor comfort of afdichting van de patiënt.

-

Consumentenelektronica: Mobiele telefoonomgangen, draagbare apparaten, hoofdtelefoons en gamingcontrollers met geïntegreerde soft-touch gebieden of meerkleurige ontwerpen.

Voordelen

-

Grotere ontwerpvrijheid en complexiteit: Hiermee kunnen ontwerpers onderdelen maken met zeer ingewikkelde geometrieën en variërende materiaaleigenschappen binnen een enkele component, waardoor innovatieve productkenmerken mogelijk worden.

-

Functionele integratie: Combineert meerdere functies in een enkel onderdeel (bijv. Structuur, grip, afdichting, kleur), het verminderen van onderdelentelling en vereenvoudiging van materiaalrekeningen.

-

Eliminatie van secundaire bewerkingen: Vermindert of elimineert aanzienlijk de behoefte aan stappen na de toenemende assemblages, zoals lijmen, lassen, schilderen of afzonderlijke pakkingen bevestigen, wat leidt tot substantiële arbeids- en kostenbesparingen.

-

Verbeterde onderdeelkwaliteit en prestaties: Bereikt sterke, consistente bindingen tussen materialen, wat leidt tot meer duurzame onderdelen met verbeterde prestatiekenmerken (bijvoorbeeld betere afdichting, verbeterde ergonomie).

-

Verminderde algehele cyclustijd (versus afzonderlijke gieten en montage): Hoewel de machinecyclus zelf langer kan zijn dan single-shot, maakt de eliminatie van assemblagestappen het algehele productieproces veel sneller en efficiënter.

-

Kosteneffectief voor productie met een groot volume: De initiële investering is hoog, maar de langetermijnbesparingen van verminderde assemblage en verbeterde efficiëntie maken het zeer economisch voor massaproductie.

Nadelen

-

Hoge gereedschapskosten: Schimmels voor co-combinatie zijn uitzonderlijk complex, die nauwkeurige bewerking vereisen, vaak meerdere poorten en geavanceerde roterende of glijdende mechanismen. Dit leidt tot aanzienlijk hogere initiële gereedschapskosten in vergelijking met single-shot mallen.

-

Complexe procescontrole: Het bereiken van een optimale binding en materiaalstroom vereist nauwkeurige controle over meerdere injectie -eenheden, temperaturen, drukken en schimmelbewegingen. Dit vereist zeer bekwame operators en geavanceerde machines.

-

Materiële compatibiliteitsbeperkingen: Het selecteren van materialen die chemisch goed binden en compatibele verwerkingstemperaturen en krimpsnelheden hebben, is cruciaal en kan een uitdaging zijn. Slechte compatibiliteit leidt tot delaminatie, warpage of stress.

-

Langere ontwikkelingscycli: Vanwege de complexiteit van tooling en procesinstellingen kan de initiële ontwikkelings- en prototypefase uitgebreider zijn.

-

Grotere machinevoetafdruk: Multi-shot machines zijn over het algemeen groter en duurder dan standaard spuitgietmachines.

-

Beperkte materiële combinaties: Hoewel veelzijdig, zijn niet alle materiële combinaties mogelijk of praktisch vanwege compatibiliteitsproblemen.

Vergelijkingstabel

Om het onderscheid te helpen verduidelijken en te helpen bij de besluitvorming, biedt de onderstaande tabel een vergelijking van de side-by-side van invoeggieten, overmolding en co-combinatie over verschillende kritieke parameters.

| Functie / proces | Molten invoegen | Overmolding | Co-molding (multi-shot gieten) |

| Definitie | Plastic vormen rond een vooraf gevormde niet-plastic of reeds bestaande component (invoegen). | Een tweede materiaal (vaak zachter/anders) vormen over een bestaand plastic deel (substraat). | Molding twee of meer verschillende materialen in een enkel onderdeel binnen één vormcyclus. |

| Substraat/invoegtype | Voorgevormde niet-plastic (metaal, keramiek, elektronica, enz.) Of een eerder gevormd plastic gedeelte behandeld als een inzetstuk. | Voorgegooid plastic deel (star substraat) waarop het tweede materiaal op vormt. | Twee of meer verschillende materialen die opeenvolgend/tegelijkertijd in dezelfde machine zijn gevormd. |

| Processtroom | 1. Plaatsing invoegen. 2. Plastic injectie rond inzetstuk. 3. Ojectie. | 1. Substraat gevormd. 2. Substraat overgebracht naar tweede holte/schimmel. 3. Tweede materiaal geïnjecteerd op substraat. 4. Ojectie. | 1. Eerste materiaal geïnjecteerd. 2. Schimmel herconfigureert (roteert/glijden). 3. Tweede materiaal geïnjecteerd. 4. (Herhaal voor meer foto's). 5. Uitvoeding. |

| Typische materialen | Inserts: metaal, keramiek, glas, elektronica. Goten: thermoplasten (ABS, Nylon, PC, PP). | Substraat: rigide thermoplastics (ABS, PC, Nylon, PP). Overmold: TPES, TPU's, zachtere kunststoffen. | Verschillende compatibele thermoplastische-thermoplastische of thermoplastische tpe-combinaties. |

| Belangrijkste applicatie -focus | Deel versterking, elektrische geleidbaarheid, verbeterde draadsterkte, integratie van elektronica. | Soft-touch grepen, ergonomische verbeteringen, geïntegreerde afdichtingen, trillingsdemping, esthetische differentiatie. | Multi-kleuren onderdelen, geïntegreerde afdichtingen, variërende stijfheidszones, complexe functionele integratie zonder montage. |

| Voordelen | Verbeterde sterkte, verminderde montage, kosteneffectief voor hoog volume, compact ontwerp. | Verbeterde esthetiek/ergonomie, verbeterde grip, geïntegreerde afdichting, trillingsdemping, verminderde montage. | Grotere ontwerpvrijheid, functionele integratie, eliminatie van secundaire operaties, hoge kwaliteit. |

| Nadelen | Potentiële invoegschade, beperkte invoegontwerpflexibiliteit, complexe plaatsing in invoeging, specifieke tooling. | Materiaalcompatibiliteitsuitdagingen, potentiële delaminatie, complexere gereedschap, krimpverschillen. | Zeer hoge gereedschapskosten, complexe procescontrole, strikte materiaalcompatibiliteit, langere ontwikkelingscycli. |

| Gereedschapscomplexiteit | Matig tot hoog (moet inzetstukken vasthouden) | Hoog (vereist twee holtes of schimmelveranderingen) | Zeer hoog (multi-stations schimmels, roterende platen, meerdere injectie-eenheden) |

| Typische machine | Standaard spuitgietmachine (vaak met automatisering voor plaatsing in invoeg). | Standaard IMM (met automatisering voor overdracht) of gespecialiseerde 2K/multi-shot IMM. | Gespecialiseerde 2K/multi-shot spuitgietmachine. |

| Kosten (initiaal) | Matig tot hoog | Hoog | Erg hoog |

| Kosten (per deel, High Vol.) | Laag tot matig (vanwege besparingen van de montage) | Matig (vanwege besparingen van de montage) | Laag (meest kosteneffectief vanwege geen montage) |

| Primair bindtype | Mechanische vergrendeling, hechting | Chemische/mechanische hechting | Chemische/mechanische hechting |

Factoren om te overwegen bij het kiezen van een vormproces

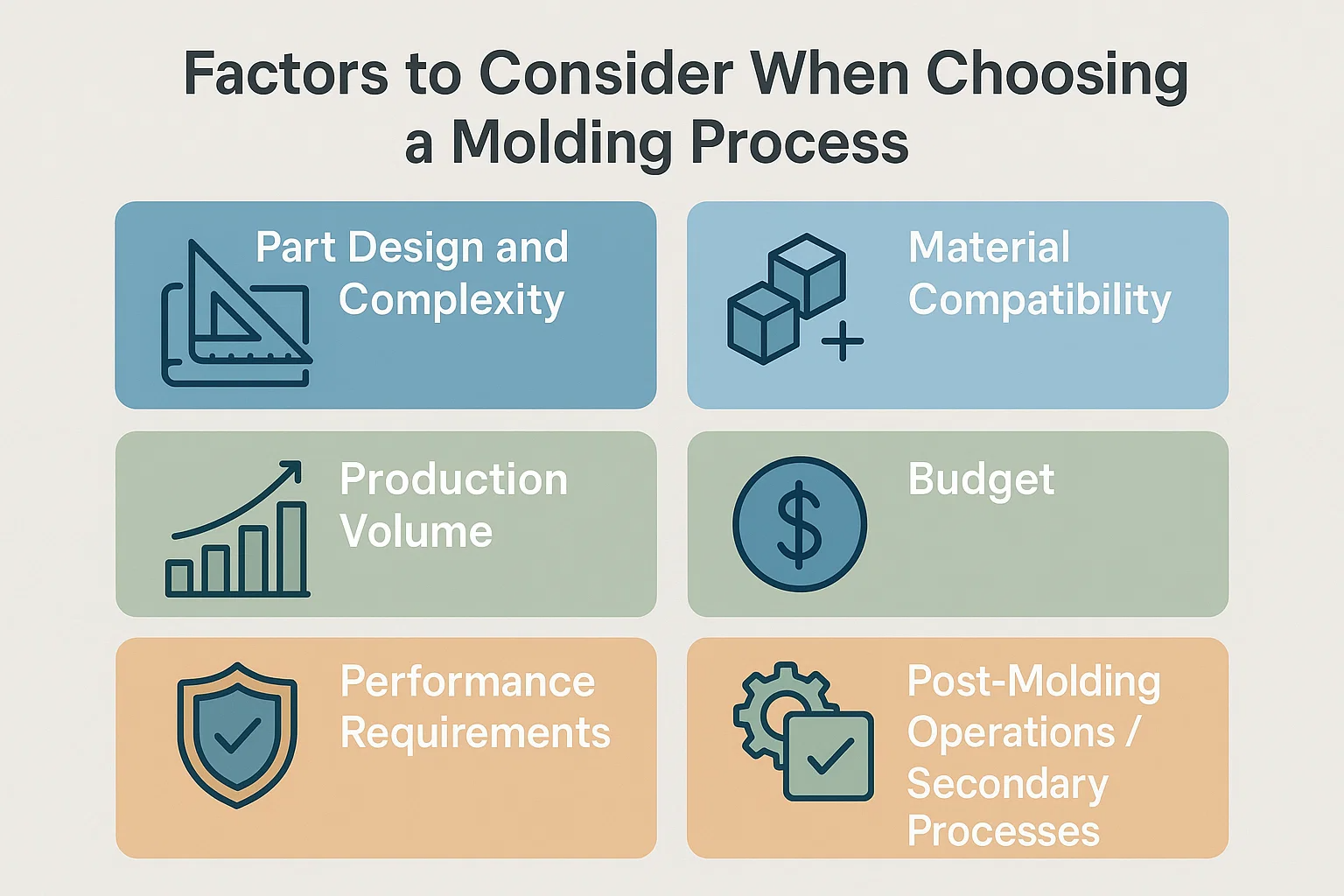

Het selecteren van het meest geschikte vormproces bij het invoegen van vorm, overmolding en co-combinatie is een kritieke beslissing die de productprestaties, productie-efficiëntie en totale kosten beïnvloedt. Een grondige evaluatie van verschillende sleutelfactoren is essentieel voordat ze zich inzetten voor een specifieke techniek.

1. Deel ontwerp en complexiteit

-

Geometrie en integratie:

-

Molten invoegen: Ideaal wanneer u discrete, vooraf gevormde componenten (vaak niet-plastic zoals metaal of elektronica) moet integreren in een plastic onderdeel. Overweeg of de vorm van de insert veilig in de schimmel kan worden gehouden en injectiedrukken kan worden weergegeven.

-

Overmolding: Het meest geschikt voor het toevoegen van een zachtere, meer ergonomische of esthetisch verschillende laag op een reeds bestaand plastic substraat . Evalueer of het overmoldmateriaal netjes over de contouren van het substraat kan stromen zonder lucht te vangen of leegtes te creëren.

-

Co-molding: Biedt de hoogste ontwerpvrijheid voor het rechtstreeks in één proces integreren van meerdere op plastic gebaseerde materialen. Het is uitstekend voor complexe veelkleurige functies, geïntegreerde afdichtingen of onderdelen met verschillende stijfheidszones.

-

-

Dimensionale toleranties: Alle methoden vereisen zorgvuldige afweging van materiële krimp, vooral bij het combineren van verschillende materialen. Met name co-molding vereist precieze controle vanwege de meerdere materialen die tegelijkertijd stollen.

-

Functionele vereisten: Welke specifieke eigenschappen heeft elk deel van de component nodig? Is het sterkte, grip, afdichting, elektrische geleidbaarheid of esthetiek? Dit zal de selectie van materiaal en dus het proces sterk beïnvloeden.

2. Materiële compatibiliteit

-

Hechting: Dit is van het grootste belang, vooral voor overmolding en co-combinatie. De gekozen materialen moeten een sterke chemische of mechanische binding vormen om delaminatie of scheiding in de loop van de tijd te voorkomen. Onderzoekspecifieke materiaalcijfers en hun compatibiliteit (bijv. Specifieke TPE -kwaliteiten voor binding met pc of nylon).

-

Verwerkingstemperaturen: De smelttemperaturen van de verschillende materialen moeten compatibel zijn. Bij overmolding en co-combinatie moet de smelttemperatuur van het tweede materiaal niet zo hoog zijn dat het het eerste materiaal (substraat) beschadigt of vervormt.

-

Krimppercentages: Verschillende krimpsnelheden tussen gecombineerde materialen kunnen leiden tot warpage, interne spanningen of slechte dimensionale stabiliteit in het laatste deel. Ingenieurs gebruiken vaak simulatiesoftware om deze problemen te voorspellen en te verminderen.

3. Productievolume

-

Laag tot medium volume:

-

Molten invoegen (handmatige plaatsing): Kan levensvatbaar zijn voor lagere volumes waar de kosten van geautomatiseerde plaatsing niet gerechtvaardigd zijn.

-

Overmolding (handmatige overdracht): Evenzo, als onderdelen handmatig tussen schimmels worden overgedragen, kan dit passen bij lagere productieruns, hoewel arbeidskosten een factor worden.

-

-

Hoog volume:

-

Geautomatiseerde invoeglijsten: Essentieel voor het invoegen van een groot volume om de efficiëntie en precisie te behouden.

-

Twee-shot (multi-shot) overmolding & co-copulering: Deze processen zijn specifiek ontworpen voor hoog-efficiënte productie. De belangrijke tools vooraf en machine-investeringen worden afgeschreven over miljoenen onderdelen, waardoor ze per stuk extreem kosteneffectief zijn.

-

4. Budget

-

Eerste gereedschapskosten:

-

Molten invoegen: Meestal matig tot hoog, omdat de schimmel functies nodig heeft om de inzetstukken te beveiligen.

-

Overmolding: Hoog, vooral voor multi-cavity of roterende vormen.

-

Co-molding: De hoogste, vanwege de extreme complexiteit van multi-shot vormen en gespecialiseerde machines.

-

-

Machine -investering: Multi-shot spuitgietmachines die nodig zijn voor co-combinatie en geïntegreerde overmolding zijn aanzienlijk duurder dan standaardmachines.

-

Per deel kosten: Hoewel de initiële kosten hoog zijn voor geavanceerde methoden, kan de eliminatie van secundaire bewerkingen (montage, schilderen, afdichten) de kosten per deel van de hoge volume drastisch verlagen, wat leidt tot algehele besparingen.

5. Prestatievereisten

-

Duurzaamheid en levensduur: Moet het onderdeel harde omgevingen, herhaald gebruik of specifieke belastingen weerstaan? Dit beïnvloedt materiaalkeuze en de integriteit van de binding tussen materialen.

-

Omgevingsfactoren: Wordt het onderdeel blootgesteld aan chemicaliën, UV -licht, extreme temperaturen of vocht? Materiaalselectie- en bindingsmechanismen moeten deze voorwaarden verklaren.

-

Esthetiek: Is een specifieke look, feel of color combinatie cruciaal voor de aantrekkingskracht van het product? Overmolding en co-combinatie van excel bij het leveren van geïntegreerde esthetische kenmerken.

-

Certificeringen/normen: Voor industrieën zoals medische of auto's moeten specifieke materiaaleigenschappen en productieprocessen voldoen aan strikte regelgevingsnormen.

6. Post-golding-bewerkingen / secundaire processen

-

Een van de belangrijkste factoren voor het kiezen van deze geavanceerde vormtechnieken is de reductie of eliminatie van post-molding-assemblage.

-

Molten invoegen: Vermindert de assemblage van bevestigingsmiddelen, bussen, enz.

-

Overmolding & co-molding: Kan handmatige lijmen van grepen, montage van afdichtingen of schilderen voor meerkleurige onderdelen elimineren.

-

-

Evalueer de werkelijke "totale eigendomskosten" door niet alleen vormkosten te factureren, maar ook arbeid, apparatuur en kwaliteitscontrole in verband met secundaire activiteiten. De hogere initiële investering in geavanceerde vormen kan zichzelf vaak betalen door deze latere kosten drastisch te verlagen.

Casestudy

Om de praktische toepassing en voordelen van elk vormproces te illustreren, laten we real-world voorbeelden onderzoeken waarbij het invoegen van gieten, overmolding en co-combinatie met succes zijn gebruikt om innovatieve en efficiënte producten te maken.

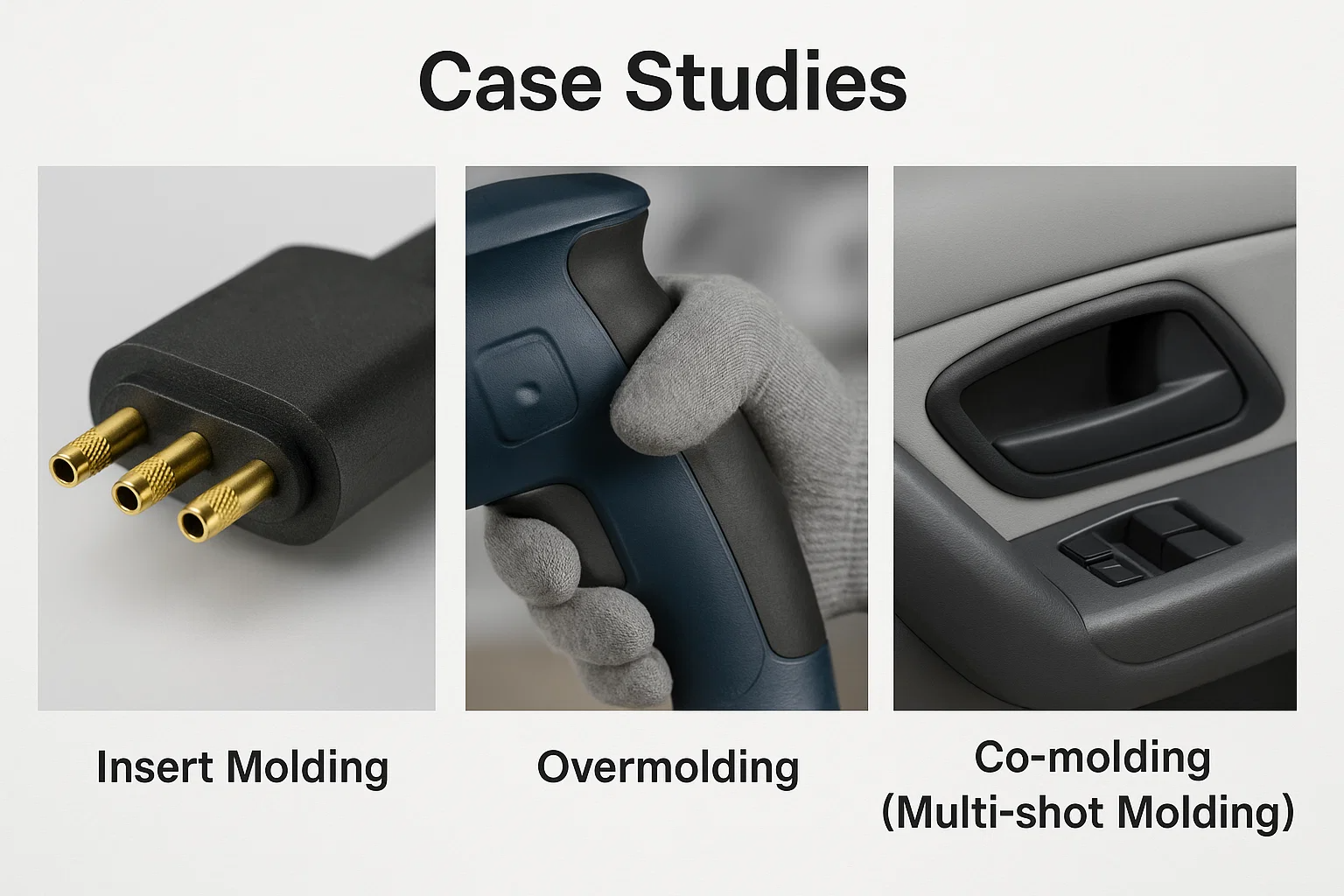

Molten invoegen: elektronische connectoren

Uitdaging: Een fabrikant van consumentenelektronica die nodig is om zeer betrouwbare USB-C-connectoren te produceren. De connector vereiste robuuste metalen pennen voor elektrische geleidbaarheid en structurele integriteit, naadloos geïntegreerd in een plastic behuizing die isolatie en een veilige interface met apparaten zou bieden. Traditionele assemblage van individuele pennen in een plastic behuizing was langzaam, vatbaar voor verkeerde uitlijning en duur vanwege handarbeid.

Oplossing: Het bedrijf heeft gekozen voor Molten invoegen . Precisiemachines werden vooraf gevormd en vervolgens automatisch in een multi-cavity mal geplaatst. Molten vloeibare kristalpolymeer (LCP), gekozen voor zijn uitstekende elektrische isolatie-eigenschappen, dimensionale stabiliteit en weerstand van hoge temperatuur, werd vervolgens rond de pennen geïnjecteerd.

Resultaat: Dit proces maakte het mogelijk om honderdduizenden zeer consistente, duurzame en nauwkeurig uitgelijnde USB-C-connectoren per dag te creëren. De sterke mechanische slot tussen de LCP en de gekartelde kenmerken op de koperen pennen zorgde voor uitzonderlijke uittreksterkte en betrouwbaarheid op lange termijn. De eliminatie van handmatige PIN -invoeging verminderde de productiekosten en de assemblagetijd aanzienlijk, terwijl de algehele kwaliteit en miniaturisatie van de connector wordt verbeterd.

Overmolding: power tool handgrepen

Uitdaging: Een toonaangevend power toolbedrijf wilde de ergonomie, grip en gebruikerscomfort van zijn draadloze oefeningen verbeteren. De bestaande handgrepen, uitsluitend gemaakt van rigide ABS -plastic, werden glad toen handen zweterig of vettig waren, wat leidde tot vermoeidheid van gebruikers en potentiële veiligheidsproblemen. Het toevoegen van een afzonderlijke rubberen grip was een extra montagestap en resulteerde soms in lijmfalen in de loop van de tijd.

Oplossing: De geïmplementeerde fabrikant overmolding met behulp van een spuitgietproces met twee schoten. Eerst werd het structurele hendel lichaam gevormd uit een duurzaam, rigide ABS -plastic. Dit rigide "substraat" werd vervolgens binnen dezelfde vormmachine geroteerd op een tweede holte. Hier werd een zachte, elastomere thermoplastische vulcanizaat (TPV) geïnjecteerd over specifieke gebieden van de ABS-afhandeling, die een comfortabele, niet-slip grip vormde.

Resultaat: De overmatige handgrepen zorgden voor superieure grip, aanzienlijk verbeterd gebruikerscomfort en verbeterde veiligheid, vooral in veeleisende werkomgevingen. De chemische en mechanische binding tussen de ABS en TPV zorgde voor uitstekende hechting, waardoor delaminatie werd voorkomen, zelfs na langdurig zwaar gebruik. Deze geïntegreerde oplossing elimineerde de behoefte aan afzonderlijke gripassemblage, stroomlijn het productieproces en het verlagen van de algehele productiekosten terwijl een premium gebruikerservaring wordt geleverd.

Co-molding (multi-shot vorm): interieurcomponenten van auto's

Uitdaging: Een autoleverancier probeerde een geavanceerde component van het autodeurpaneel te produceren die meerdere functies en esthetiek integreerde, waaronder een harde structurele basis, een soft-touch armleuning en verschillende gekleurde knoppen voor raambedieningen. Traditioneel omvatte dit het vormen van verschillende afzonderlijke onderdelen en vervolgens het assembleren, wat leidde tot complexe toeleveringsketens, potentiële montageproblemen en hogere arbeidskosten.

Oplossing: De leverancier heeft een Co-molding (multi-shot gieten) Proces met behulp van een gespecialiseerde spuitgietmachine met drie schoten.

-

Schot 1: Een rigide, met glas gevuld polypropyleen (PP) werd geïnjecteerd om de structurele ruggengraat van het deurpaneel en de basis voor de knoppen te vormen.

-

Shot 2: Een soft-touch thermoplastisch polyurethaan (TPU) werd op aangewezen gebieden geïnjecteerd om het comfortabele armleuningoppervlak en andere ergonomische zones te creëren.

-

Shot 3: Een contrasterende gekleurde, UV-gestabiliseerde ABS werd geïnjecteerd om de afzonderlijke vensterbesturingsknoppen rechtstreeks op de stijve PP-basis te vormen.

Resultaat: Deze geavanceerde co-molding-aanpak maakte de productie mogelijk van een sterk geïntegreerde, multi-materieel deurpaneelcomponent in een enkel, continu proces. Het bereikte superieure esthetische kwaliteit met naadloze overgangen tussen materialen en kleuren, terwijl het duurzame mechanische en chemische bindingen zorgde. De aanzienlijke vermindering van de gedeeltelijke telling en eliminatie van meerdere assemblagestappen leidde tot substantiële kostenbesparingen, verminderde logistieke complexiteit en verbeterde totale onderdeelkwaliteit en consistentie voor het interieur van de auto.

Molten invoegen blinkt uit in het opnemen van vooraf gevormde, vaak niet-plastic, componenten in een plastic deel, voornamelijk om de structurele integriteit, elektrische geleidbaarheid te verbeteren of specifieke functionele kenmerken te bieden. Het is de go-to voor duurzame, geïntegreerde componenten zoals elektronische connectoren of versterkte tandwielen.

Overmolding , met name bij het aanbrengen van zachtere materialen op een rigide plastic substraat, schijnt in het verbeteren van de ergonomie, esthetiek en gebruikersinteractie. Van soft-touch grepen op elektrisch gereedschap tot geïntegreerde afdichtingen op elektronische apparaten, het verhoogt comfort, veiligheid en functionaliteit.

Co-molding (multi-shot gieten) vertegenwoordigt het toppunt van multi-materiële integratie binnen een enkele vormcyclus. Het biedt een ongeëvenaarde ontwerpvrijheid voor het maken van complexe onderdelen met meerdere kleuren, variërende stijfheden en ingewikkelde geïntegreerde functies, waardoor hele assemblagelijnen worden geëlimineerd in hoogvolume productie.

Uiteindelijk hangt de keuze tussen deze krachtige spuitgietprocessen af van een zorgvuldige evaluatie van de specifieke behoeften van uw project:

-

Welke materialen combineer je en wat zijn hun eigenschappen?

-

Welk niveau van ontwerpcomplexiteit en functionele integratie is vereist?

-

Wat is uw geprojecteerde productievolume?

-

Wat zijn uw budgetbeperkingen, zowel vooraf als per deel?

-

Wat zijn de kritieke prestaties en esthetische vereisten van het eindproduct?

Nog steeds in de war die te kiezen, neem gewoon contact met ons op https://www.imtecmould.com/contact/ .