Spuitgieten en overmolten zijn twee fundamentele productieprocessen die een revolutie teweeg hebben gebracht in de auto -industrie. Deze technieken zijn essentieel voof het produceren van een breed scala aan componenten,, van interne cabine-onderdelen tot behuizingen onder de onderheid, met hoge precisie en efficiëntie. De mogelijkheid om complexe geometrieën te creëren en meerdere functies in een enkel onderdeel te integreren, maakt deze processen onmisbaar voof modern voertuigontwerp.

Het gebruik van spuitgegoten en overmatige onderdelen in voertuigen biedt aanzienlijke voofdelen. Ze schakelen in gewichtsvermindering , wat van cruciaal belang is voof het verbeteren van de brEnstofefficiëntie en het uitbreiden van het bereik van elektrische voertuigen. Ze bieden ongelooflijk Ontwerpflexibiliteit , het mogelijk maken van ingewikkelde en esthetische componenten. Bovendien zijn deze processen dat kostenefficiënt Voof productie met een groot volume helpt fabrikanten om veeleisende productieschema's en controlekosten te verhogen. Uiteindelijk dragen deze geavanceerde productietechnieken bij aan het algemene Duurzaamheid, veiligheid en prestaties van de auto's van vEnaag.

Wat is spuitgieten?

Spuitgieten is een zeer veelzijdig en veel gebruikt productieproces voof het produceren van onderdelen doof gesmolten materiaal in een schimmel te injecteren. Het is de go-to-methode voor het maken van plastic componenten met een hoge precisie, herhaalbaarheid en in grote volumes.

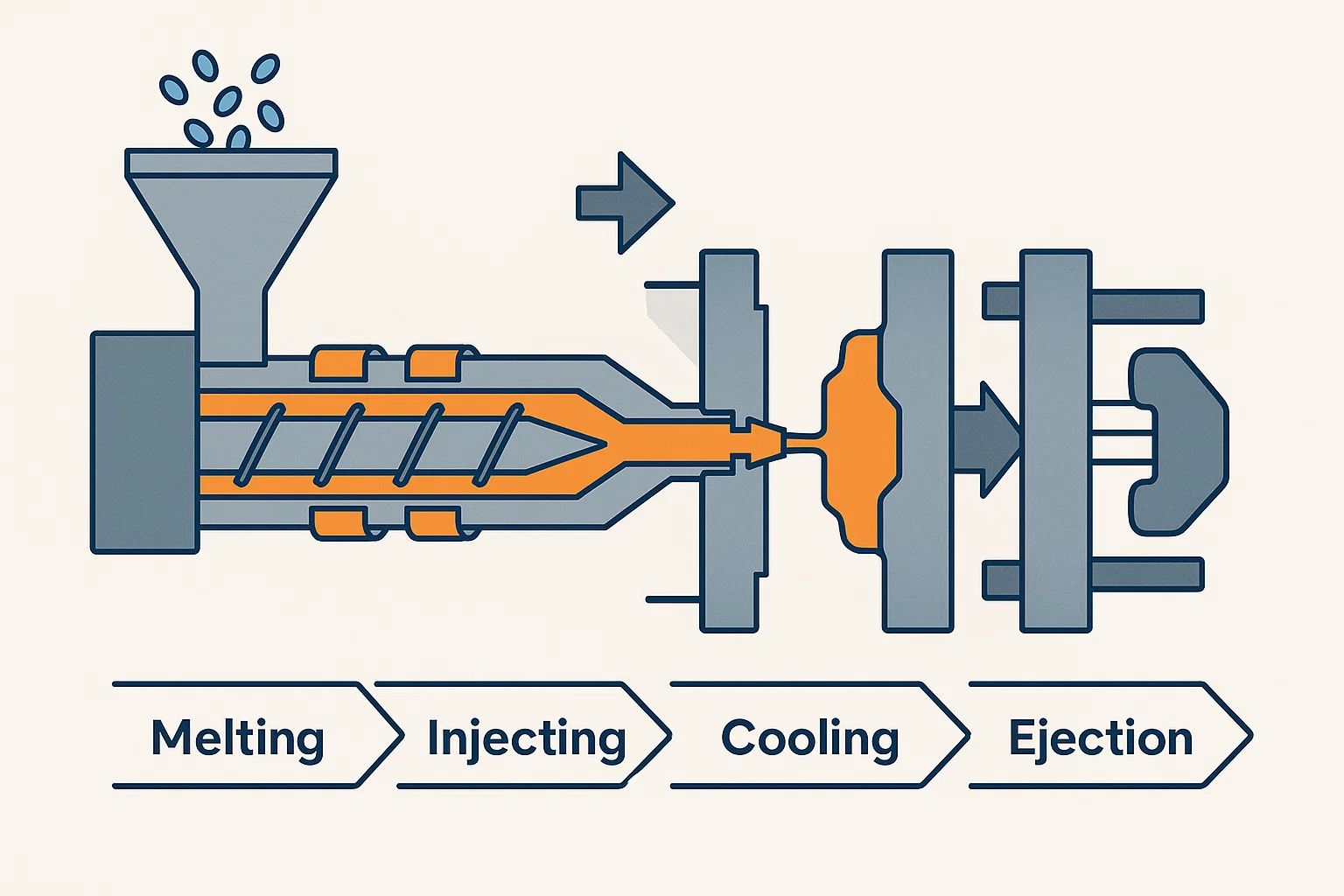

Hoe het werkt: smelten, injecteren, koelen en uitwerpen

Het proces van spuitgieten volgt een precieze en cyclische volgorde:

-

Materiële voorbereiding: Plastic pellets (of andere thermoplastische materialen) worden van een trechter in een verwarmd vat gevoerd.

-

Smeltend: In het vat beweegt een heen en weer een heen en weer bewegende schroef de pellets terwijl ze tot een gesmolten toestand worden verwarmd. De rotatie en wrijving van de schroef dragen ook bij aan de verwarming, zodat het materiaal een uniforme, viskeuze vloeistof is.

-

Injectie: Het gesmolten plastic wordt vervolgens snel onder hoge druk in de schimmelholte geïnjecteerd, die wordt afgesloten. Deze druk zorgt ervoor dat het materiaal alle ingewikkelde details van de mal volledig vult.

-

Koeling: Zodra de holte is gevuld, wordt de mal bij een gereguleerde temperatuur gehouden om het plastic te laten afkoelen en te stollen, waardoor de vorm van de mal wordt aangenomen.

-

Uitwerpselen: Nadat het materiaal is gestold, wordt de mal geopend en wordt het afgewerkte deel uitgeworpen door een reeks uitwerppennen. De schimmel sluit dan en de cyclus herhaalt zich.

Soorten spuitgiettechnieken

Hoewel het basisprincipe hetzelfde blijft, zijn verschillende geavanceerde technieken ontwikkeld om te voldoen aan specifieke automotive -eisen:

-

Gasondersteunde spuitgieten: Deze techniek omvat het injecteren van een inert gas (meestal stikstof) in de schimmelholte nadat het plastic gedeeltelijk is geïnjecteerd. De gaskernt de dikke delen van het onderdeel, het verminderen van materiaalgebruik, het minimaliseren van zinkmarkeringen en het verbeteren van de dimensionale stabiliteit. Dit is vooral handig voor onderdelen met dikke wandsecties zoals deurgrepen en stuurkaders.

-

Multi-component (2k/3k) spuitgieten: Dit proces gebruikt een enkele machine om twee of meer verschillende materialen of kleuren in dezelfde mal te injecteren. De mal roteert of verschuift om het eerste schot te positioneren voor de injectie van het tweede materiaal. Deze techniek wordt vaak gebruikt voor onderdelen met zowel rigide als flexibele secties, zoals een autosleutel FOB met een harde plastic lichaam en zachte rubberen knoppen.

-

In-mold labeling (IML): Dit proces integreert een vooraf bedrukt label of decoratieve film rechtstreeks in de schimmelholte vóór injectie. Het gesmolten plastic wordt achter het etiket geïnjecteerd en smelt het permanent aan het onderdeel. Dit creëert een duurzame, hoogwaardige afbeelding die bestand is tegen krassen en vervagen, perfect voor dashboarddisplays en consolepanelen.

Wat is overmacht?

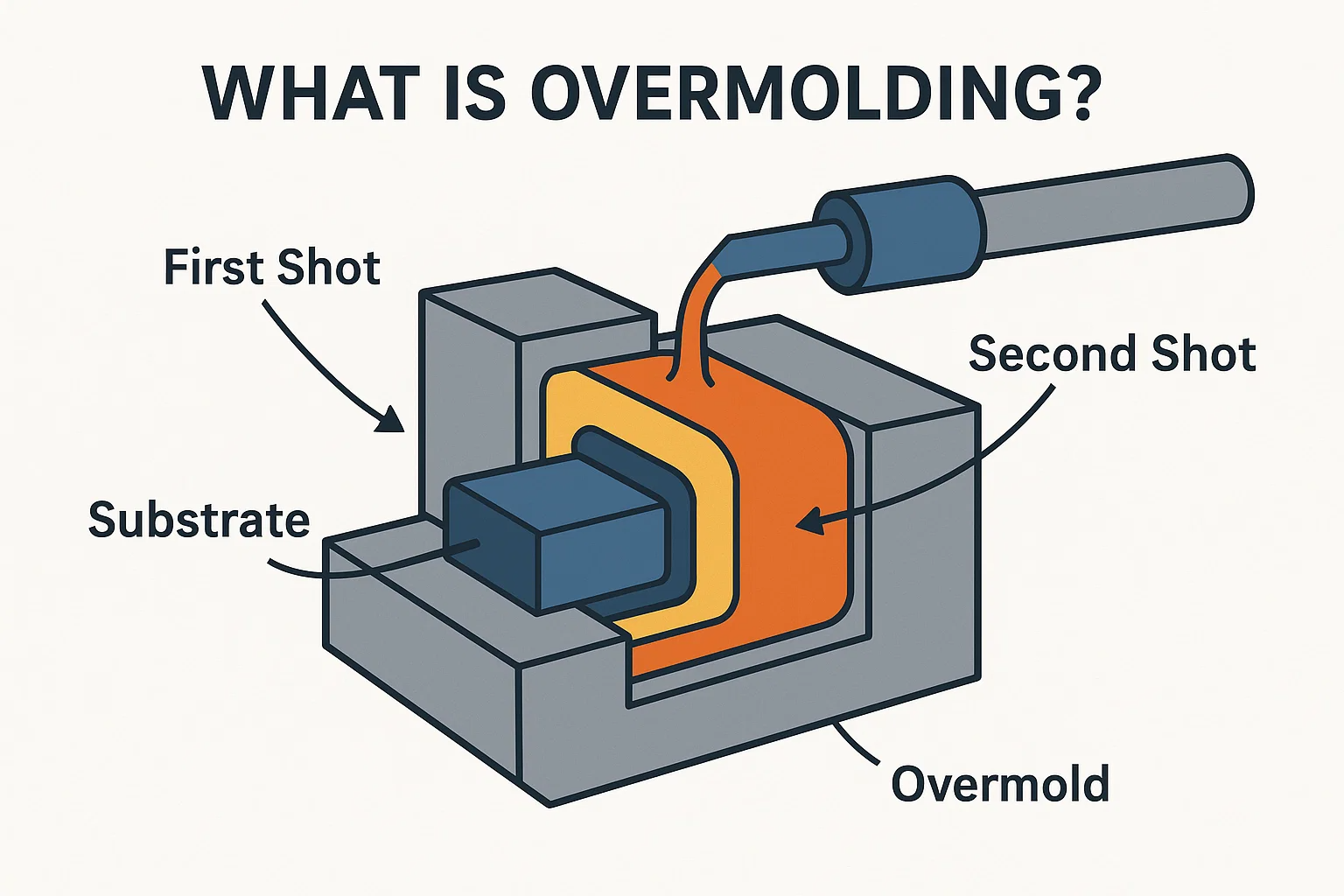

Overmolten is een gespecialiseerd spuitgietproces dat het concept van multi-materiële onderdelen een stap verder gaat. Het omvat het vormen van één materiaal-meestal een zacht, flexibel thermoplastisch-over een reeds bestaand onderdeel of substraat, dat meestal een stijve plastic of metaal is. Dit creëert een enkele, geïntegreerde component met de gecombineerde eigenschappen van beide materialen.

Hoe het werkt: het ene materiaal boven het andere vormen

Het overmoldingproces bouwt voort op de basisspuitgietcyclus:

-

Eerste schot (substraat): Een rigide basiscomponent, bekend als het substraat, wordt gecreëerd door een voorafgaande spuitgietcyclus, een bewerkingsproces of als een geprefabriceerd metalen deel.

-

Plaatsing: Het afgewerkte substraat wordt vervolgens precies in een tweede schimmelholte geplaatst. Deze mal is ontworpen met een ruimte rond het substraat om het overmatige materiaal te vormen.

-

Tweede schot (overmold): Het tweede materiaal, het overmold materiaal, wordt geïnjecteerd in de lege ruimte van de tweede vorm.

-

Bonding en koeling: Het gesmolten overmold materiaal stroomt over het substraat en bindt eraan door een combinatie van Mechanische in elkaar grijpen and chemische hechting . Terwijl het afkoelt en stolt, worden de twee materialen één permanente component.

Voordelen van overmolten

Overmolding is een krachtige techniek voor het integreren van meerdere functionaliteiten in een enkel onderdeel, daarom is het zo waardevol in de auto -industrie.

-

Verbeterde grip en ergonomie: Door een soft-touch materiaal toe te voegen aan een star oppervlak, creëert overmolding comfortabele, niet-slip grepen voor stuurwielen, versnellingsbak en deurgrepen.

-

Verbeterde esthetiek: Dit proces maakt het mogelijk om veelkleurige of multi-gestructureerde onderdelen te maken, waardoor de noodzaak van het schilderen en het verbeteren van de visuele aantrekkingskracht van interieurcomponenten elimineert.

-

Functionele integratie: Overmolding wordt gebruikt om pakkingen en afdichtingen rechtstreeks op een rigide behuizing te maken, waardoor een geïntegreerde, waterdichte barrière wordt geboden en de noodzaak voor een afzonderlijke montagestap te elimineren. Het kan ook worden gebruikt om elektronische componenten te isoleren of trillingen te dempen.

Verschil tussen overmolding en co-injectiestolling

Hoewel beide processen multi-materiële onderdelen creëren, doen ze dit anders:

-

Overmolding is een sequentieel tweestapsproces waarbij het tweede materiaal wordt gevormd over een vast, reeds bestaand onderdeel. Dit is ideaal voor het toevoegen van een zachte laag aan een rigide basis.

-

Mede-injectiestolling (of twee-shot vormt) is een enkel, continu proces op één machine. Het injecteert twee of meer materialen in dezelfde schimmelholte bijna gelijktijdig, waarbij het ene materiaal de kern vormt en het andere vormt de huid. Deze techniek wordt vaak gebruikt voor onderdelen met een sterke, rigide kern en een zachtere, esthetisch aangename buitenlaag.

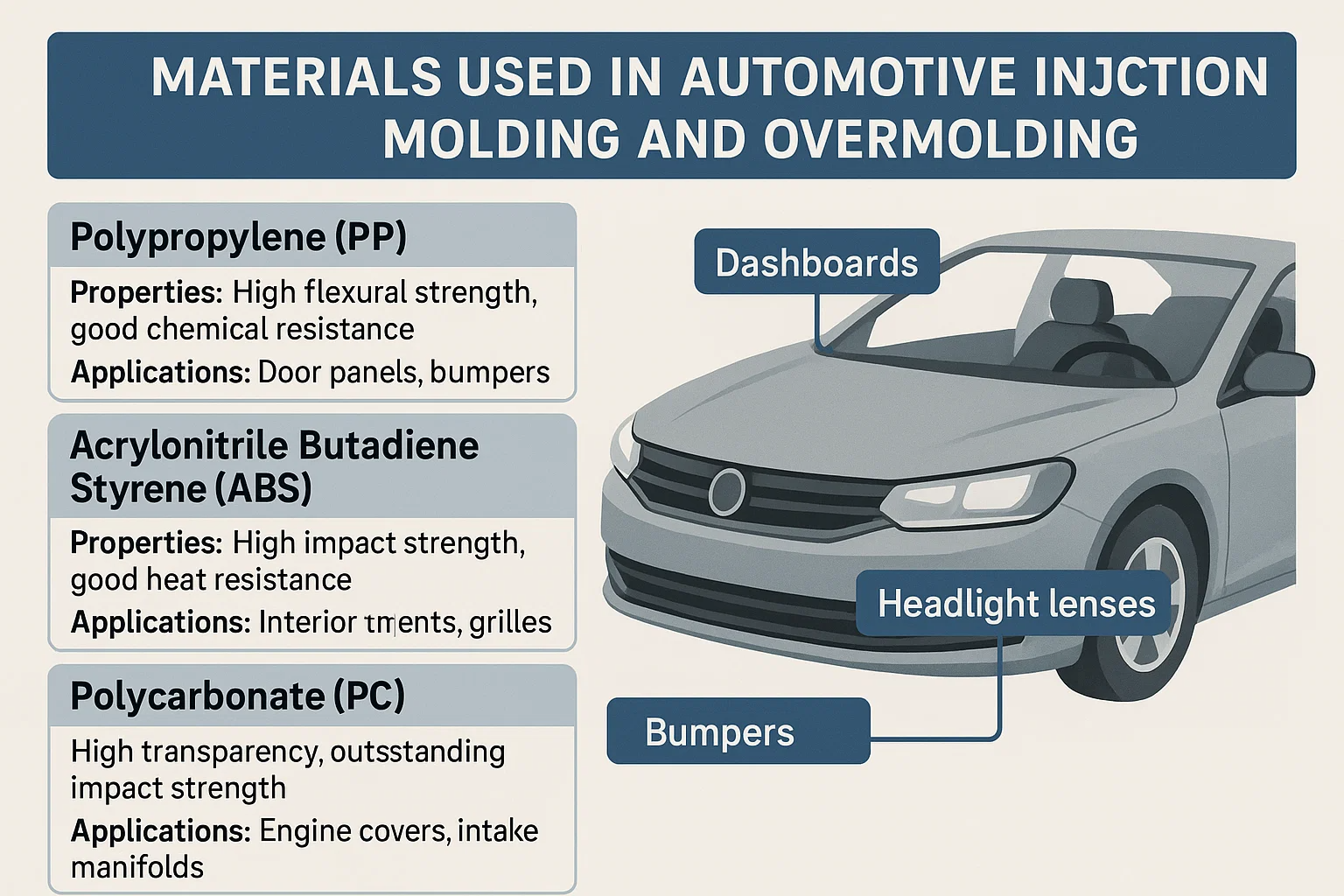

Materialen die worden gebruikt bij het vormen van autospuitgieten en overmolten

De selectie van het juiste materiaal is een cruciale stap in de productie van het automobielonderdeel. Het bepaalt de prestaties, duurzaamheid, gewicht en kosten van de component. Een breed scala aan kunststoffen en elastomeren wordt gebruikt, elk met unieke eigenschappen die geschikt zijn voor specifieke toepassingen.

Gewone kunststoffen en hun autotoepassingen

-

Polypropyleen (PP): Een lichtgewicht, goedkope plastic met uitstekende chemische weerstand, waardoor het ideaal is voor toepassingen onder de haven en interieur.

-

Eigenschappen: Hoge buigsterkte, goede chemische resistentie (tegen zuren, basen en oplosmiddelen) en vermoeidheidsweerstand.

-

Toepassingen: Dashboards, deurpanelen, bumpers, vloeistofreservoirs en batterijkisten. De lage dichtheid helpt bij het verminderen van voertuiggewicht.

-

-

Acrylonitril butadieen styreen (abs): Bekend om zijn balans tussen taaiheid, impactweerstand en esthetische kwaliteiten. ABS is een voorkeursmateriaal voor interieurcomponenten.

-

Eigenschappen: Hoge impactsterkte, goede hittebestendigheid en uitstekende verwerkbaarheid voor een gladde oppervlakte -afwerking.

-

Toepassingen: Interieurafwerkingscomponenten, dashboardpanelen, veiligheidsgordelhuizen en roosters. Het wordt vaak gebruikt waar een hoogwaardige afwerking vereist is.

-

-

Polycarbonaat (pc): Een transparant, hoogwaardig plastic met uitzonderlijke impactweerstand. Het is een premium materiaal dat wordt gebruikt voor veiligheid en esthetische delen.

-

Eigenschappen: Hoge transparantie, uitstekende impactsterkte en goede hitteweerstand.

-

Toepassingen: Koplamplenzen, displays van het instrumentenpaneel en panoramische zonnedieven. De duidelijkheid en de taaiheid maken het ideaal voor het beschermen van verlichting en displays.

-

-

Polyamide (PA) (nylon): Bekend om zijn hoge sterkte, stijfheid en hittebestendigheid, vooral wanneer het met glas gevuld is. Nylon is een werkpaard voor onder de onder-en-onderweg en structurele componenten.

-

Eigenschappen: Hoge treksterkte, goede chemische weerstand (tegen oliën en brandstoffen) en uitstekende thermische stabiliteit.

-

Toepassingen: Motorafdekkingen, inlaatspruitstukken, koelsysteemcomponenten en verschillende versnellingen en bussen.

-

-

Thermoplastisch polyurethaan (TPU): Een flexibel, soft-touch materiaal dat perfect is voor overmoldingstoepassingen waar ergonomie en gevoel belangrijk zijn.

-

Eigenschappen: Uitstekende elasticiteit, goede slijtvastheid en een zacht, rubberachtig gevoel.

-

Toepassingen: Stuurwielgrepen, versnellingsbakknoppen, afdichtingen en draadharnassen. Het vermogen om over te worden overgebracht op rigide kunststoffen verbetert het comfort en de functie.

-

Materiaalselectiecriteria voor verschillende auto -onderdelen

Het kiezen van het juiste materiaal gaat niet alleen over de functie van een deel; Het omvat een complexe evaluatie van verschillende factoren:

-

Prestatievereisten: Moet het onderdeel hoge temperaturen, chemische blootstelling of impact weerstaan? Dit bepaalt het basisplastic (bijv. Nylon voor warmtebestendigheid).

-

Esthetiek en gevoel: Is een soft-touch, hoogglans of gestructureerde oppervlak vereist? Dit leidt vaak tot het gebruik van ABS voor gladde afwerkingen of TPU voor overmolse grepen.

-

Gewichtsvermindering: Voor elk bespaarde kilogram gewichtsgewicht verbetert de brandstofefficiëntie van een auto. Dit stimuleert het gebruik van lichtgewicht materialen zoals PP over traditionele metalen.

-

Kosten: De kosten van de grondstof zijn altijd een factor bij de productie van een groot volume. PP en ABS zijn over het algemeen kosteneffectiever dan pc- of speciale cijfers van nylon.

-

Verwerkingsvereisten: Het materiaal moet efficiënt kunnen worden verwerkt door de gekozen vormtechniek zonder afbraak.

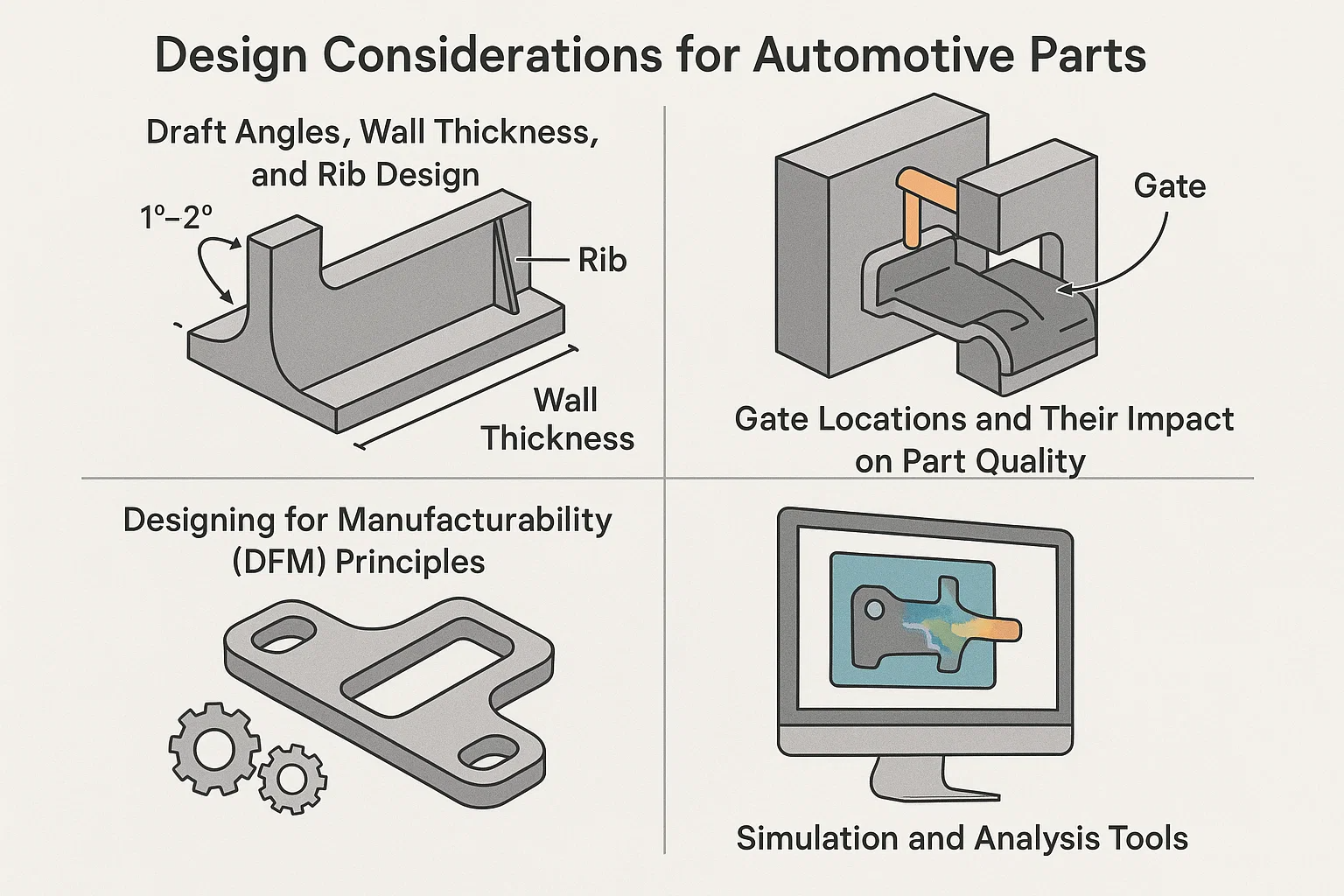

Ontwerpoverwegingen voor auto -onderdelen

Het succes van spuitgegoten en overmatige auto -onderdelen hangt af van een zorgvuldig ontwerpproces. Een goed ontworpen onderdeel is niet alleen functioneel, maar ook fabrikanten, duurzaam en kosteneffectief. Het naleven van fundamentele ontwerpprincipes is cruciaal om veel voorkomende kwesties zoals kromtrekken, zwakke banden en cosmetische defecten te voorkomen.

1. Ontwerphoeken, wanddikte en ribontwerp

-

Ontwerphoeken: Dit zijn lichte tapsers op de verticale wanden van een onderdeel, waardoor het gemakkelijker is om zonder schade uit de schimmel uit te werpen. Een typische ontwerphoek is 1-2 graden. Zonder een goed ontwerp kan een deel vastlopen in de mal, wat leidt tot langere cyclustijden en potentiële schade aan het onderdeel of de mal zelf.

-

Wanddikte: Het handhaven van een consistente wanddikte is een van de meest kritische regels. Dit zorgt voor uniforme koeling, waardoor kromtrekken, zinkmarkeringen (depressies op het oppervlak) en interne spanningen voorkomt. Abrupte veranderingen in dikte kunnen ongelijke krimp veroorzaken, wat leidt tot een zwakke of niet-bestaande binding in overmatige onderdelen.

-

RIB -ontwerp: Ribben zijn dunne, ondersteunende wanden die stijfheid en sterkte aan een onderdeel toevoegen zonder de algehele wanddikte te vergroten. Ze zijn essentieel voor structurele integriteit en het voorkomen van kromtrekken. Om zinkmarkeringen aan de cosmetische kant te voorkomen, moet de dikte van een rib ongeveer 50-60% van de muur zijn die het ondersteunt.

2. Gate -locaties en hun impact op de onderdeelkwaliteit

De poort is het punt waar gesmolten plastic de schimmelholte binnenkomt. De locatie is van cruciaal belang voor de materiaalstroom, het uiterlijk van het laatste deel en de mechanische eigenschappen.

-

Optimale stroom: Een goed geplaatste poort zorgt ervoor dat de schimmelholte gelijkmatig en volledig wordt gevuld. Onjuiste poortplaatsing kan leiden tot Onvolledige vulling (korte opnamen) , stroomlijnen , of laslijnen (waar twee stromingsfronten elkaar ontmoeten), die vaak zwakke punten zijn.

-

Defecten minimaliseren: Voor cosmetische delen moet de poort in een niet-zichtbaar of gemakkelijk getrimde gebied worden geplaatst om vlekken te voorkomen. Bij overmolding moet de poort voor het tweede schot worden geplaatst om het materiaal soepel en volledig over het substraat te laten stromen zonder overmatige druk te creëren die het zou kunnen beschadigen.

3. Principes van het ontwerpen voor fabricage (DFM)

DFM is een proactieve benadering van productontwerp die tot doel heeft alle aspecten van een product te optimaliseren voor het gemak van productie. In de autosector omvat dit:

-

Onderdeelconsolidatie: Het ontwerpen van een enkel, complex deel om meerdere kleinere componenten te vervangen, wat de montagetijd en -kosten vermindert.

-

Standaardisatie: Gebruik van standaardfuncties zoals gatenmaten, bazen en clips die gemakkelijk kunnen worden gerepliceerd in verschillende producten.

-

Tolerantieanalyse: Het specificeren van geschikte toleranties die strak genoeg zijn voor de functie, maar niet zo strak dat ze de productiekosten onnodig verhogen.

4. Simulatie- en analysetools

Modern Design wordt ondersteund door geavanceerde software. Schimmelstroomanalyse is een belangrijk simulatietool dat voorspelt hoe gesmolten plastic in de vorm zal stromen. Het helpt ontwerpers potentiële problemen te identificeren zoals zinkmarkeringen, warp en laslijnen voordat een fysieke mal ooit wordt gemaakt, waardoor aanzienlijke tijd en geld wordt bespaard. Eendere tools kunnen stress, trillingen en thermische prestaties simuleren om ervoor te zorgen dat het onderdeel aan alle duurzaamheidseisen voldoet.

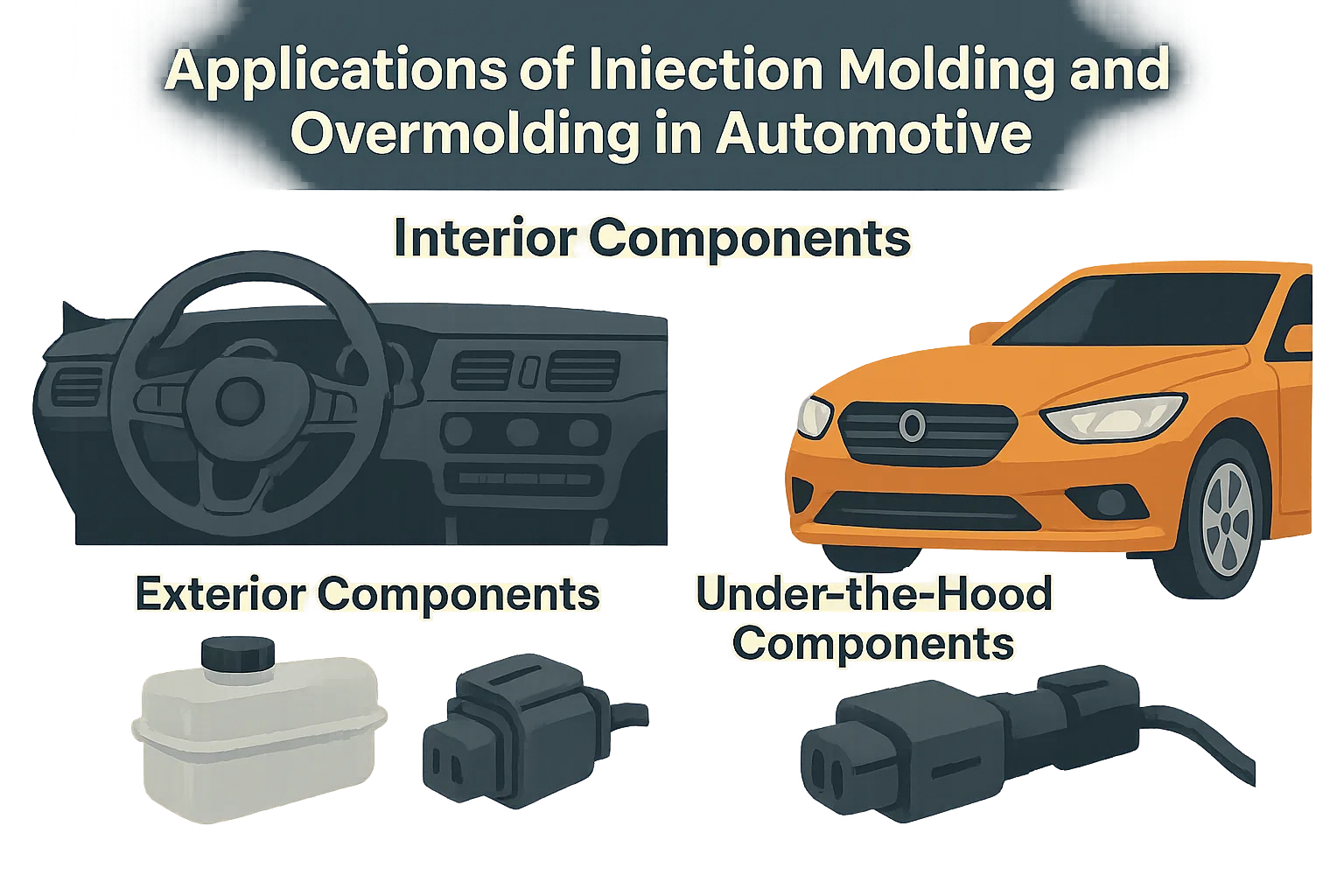

Toepassingen van spuitgieten en overmolding in de auto

Spuitgieten en overmolten zijn een cruciaal onderdeel van het productielandschap in de automobiel. Ze zorgen voor het creëren van complexe, lichtgewicht en duurzame componenten over de interieur-, buiten- en onder-de-kap systemen van een voertuig.

Interieurcomponenten

Deze onderdelen richten zich op esthetiek, ergonomie en veiligheid. Spuitgieten en overmolten maken de integratie van functies zoals soft-touch oppervlakken, geïntegreerde knoppen en complexe vormen mogelijk.

-

Dashboard -componenten: Het hoofddashboardpaneel is meestal spuitgegoten van Pc/ABS , een materiaal dat bekend staat om zijn dimensionale stabiliteit en hittebestendigheid. Knoppen, knoppen en decoratieve trimstukken gebruiken vaak overmolding om een stijve plastic kern te combineren met een zachte TPU or TPE oppervlak voor een beter gevoel en uiterlijk.

-

Deurpanelen: Deze zijn meestal spuitgietgegoten polypropyleen (PP) , een lichtgewicht en kosteneffectief materiaal. Overmolding wordt gebruikt op de armleuningen en handvatgrepen om een comfortabele, zachte touch-laag toe te voegen.

-

Knoppen en knoppen: Schakelknoppen, radiobedieningen en andere interfacekoppen zijn perfecte kandidaten voor overmolding. Een stijve plastic kern biedt structurele integriteit, terwijl een buitenlaag van TPU or TPE Biedt een comfortabele, niet-slip grip en een premium gevoel.

-

Stuurwielcomponenten: De kern van het stuur is vaak een metalen inzet TPU Om een comfortabel, grippervlak te bieden.

Buitenonderdelen

Buitenonderdelen vereisen een hoge duurzaamheid, weerweerstand en een vlekkeloze afwerking.

-

Bumpers en roosters: Bumpers zijn spuitgegoten uit een mix van PP en EPDM (ethyleenpropyleen -dieen monomeer), dat uitstekende impactweerstand en flexibiliteit biedt. Grilles zijn meestal gemaakt van ABS or PA (nylon) , omdat deze materialen kunnen worden gechroomd of geschilderd tot een hoogwaardige afwerking.

-

Spiegelbehuizingen: Dit zijn meestal spuitgieting van ABS , gekozen vanwege zijn gladde oppervlak en weerstand tegen impact.

-

Verlichtingscomponenten: Koplamp en achterlichtlenzen zijn precisie -spuitgegoten van vrij Pc or PMMA (polymethylmethacrylaat), dat uitstekende optische helderheid en UV -weerstand biedt. De lichte behuizingen zelf zijn vaak gemaakt van resistent hoge temperatuur PC or ABS .

Onder-de-ha-componenten

Deze componenten moeten bestand zijn tegen hoge temperaturen, trillingen en blootstelling aan oliën en chemicaliën.

-

Vloeistofreservoirs: Tanks voor koelvloeistof en voorruit wasmachine vloeistof zijn spuitgegoten van PP , die lichtgewicht en bestand is tegen chemische afbraak.

-

Connectoren en behuizingen: Automotive elektrische connectoren en sensorbehuizingen zijn vaak spuitgegoten van PA (nylon) Vanwege zijn hoge sterkte en thermische weerstand. Overmolding is hier cruciaal, als een Soft-touch materiaal wordt vaak rond de connector gevormd om een waterdichte en stofbestendige afdichting te creëren, waardoor de interne elektronica wordt beschermd.

Voordelen van het gebruik van spuitgieten en overmolding in de auto

Spuitingstolling en overmolten zijn hoeksteentechnologieën in de auto -industrie geworden vanwege hun verschillende voordelen ten opzichte van traditionele productiemethoden. Ze maken een synergetische combinatie van prestaties, efficiëntie en ontwerpvrijheid mogelijk die essentieel is voor moderne voertuigontwikkeling.

Gewichtsvermindering

Een van de belangrijkste voordelen is gewichtsvermindering . Door zwaardere metalen onderdelen te vervangen door hoge sterkte, lichtgewicht kunststoffen, kunnen fabrikanten het totale gewicht van een voertuig drastisch verminderen. Dit vertaalt zich direct naar:

-

Verbeterde brandstofefficiëntie: Lichtere voertuigen vereisen minder energie om te verplaatsen, wat leidt tot een lager brandstofverbruik voor motorauto's voor interne verbranding.

-

Uitgebreide EV -bereik: Voor elektrische voertuigen betekent een lichter lichaam en chassis dat minder energie van de batterij nodig is om op dezelfde afstand te reizen, waardoor het bereik van het voertuig wordt uitgebreid.

Ontwerpflexibiliteit

Deze processen bieden ongeëvenaard Ontwerpflexibiliteit , het toestaan van ingenieurs om complexe geometrieën en ingewikkelde ontwerpen te maken die moeilijk of onmogelijk zouden zijn met traditionele methoden zoals stempelen of gieten.

-

Complexe vormen: Spuitgieten kan onderdelen produceren met interne kenmerken, variërende wanddiktes en complexe krommen in een enkele opname.

-

Onderdeelconsolidatie: Vooral overmolding maakt de integratie van meerdere functies in één deel mogelijk. Een enkel overgemold onderdeel kan bijvoorbeeld dienen als een structurele component, een afdichting en een zachte greep, waardoor het aantal benodigde onderdelen wordt verminderd en het montageproces wordt vereenvoudigd.

Kostenefficiëntie

Spuitgieten en overmolten zijn zeer kostenefficiënt Voor massaproductie is een belangrijke vereiste van de auto -industrie.

-

Lage kosten per deel: Hoewel de initiële gereedschapskosten voor mallen hoog kunnen zijn, dalen de kosten per deel dramatisch in productruns met een groot volume.

-

Lagere montagekosten: Het vermogen om meerdere delen te consolideren in één, vooral met overmolding, vermindert de arbeid en de tijd die wordt besteed aan de montage aanzienlijk. Dit stroomlijnt de productielijn en verlaagt de totale productiekosten.

-

Minimaal afval: De processen genereren zeer weinig materiaalverspilling, omdat overtollig plastic (lopers en spues) vaak hergebruikt en hergebruikt kan zijn.

Duurzaamheid en prestaties

Plastic auto -componenten worden ontworpen om aan strikte prestatie -eisen te voldoen.

-

Corrosie en chemische weerstand: In tegenstelling tot metaal roesten plastic niet en zijn bepaalde cijfers zeer bestand tegen chemicaliën, oliën en brandstoffen die onder de motorkap worden gevonden.

-

Impactweerstand: Materialen zoals ABS en PC zijn specifiek gekozen voor hun hoge impactsterkte, waardoor kritische bescherming voor zowel binnen- als buitencomponenten biedt.

-

Trillingen en geluiddemping: Overmolding met zachte materialen zoals TPE kan trillingen effectief dempen en lawaai verminderen, wat leidt tot een stillere en comfortabelere rit.

Kwaliteitscontrole en testen

Gezien de cruciale rol die automotive componenten spelen in voertuigveiligheid en prestaties, is rigoureuze kwaliteitscontrole niet-onderhandelbaar. Fabrikanten moeten zich houden aan strikte normen om ervoor te zorgen dat elk deel voldoet aan gespecificeerde vereisten voor dimensionale nauwkeurigheid, materiaaleigenschappen en duurzaamheid.

Het belang van kwaliteitscontrole bij de productie van autodelen

De auto-industrie werkt onder een mentaliteit met nulbeperking. Een enkele defecte component kan leiden tot voertuigen, aanzienlijke financiële verliezen en, nog belangrijker, de veiligheid van bestuurder en passagiers in gevaar brengen. Effectieve kwaliteitscontrole wordt gedurende het gehele productieproces geïntegreerd, van materiaalselectie tot definitieve onderdeelinspectie. Het zorgt ervoor dat elk deel betrouwbaar, consistent is en presteert zoals ontworpen onder verschillende bedrijfsomstandigheden.

Testmethoden: Dimensionale nauwkeurigheid, sterkte en duurzaamheid

Een verscheidenheid aan geavanceerde testmethoden wordt gebruikt om de kwaliteit van de gevormde spuitgegoten en overmatige onderdelen te valideren:

-

Dimensionale nauwkeurigheid:

-

CMM (coördinaat meetmachine): Dit zeer precieze hulpmiddel gebruikt een sonde om de fysieke dimensies van een onderdeel te meten, zodat het overeenkomt met het originele CAD -model met een zeer strakke tolerantie.

-

Optische scanners: Niet-contactscanners leggen miljoenen gegevenspunten vast om een 3D-model van het onderdeel te maken, dat vervolgens wordt vergeleken met de digitale blauwdruk om te controleren op afwijkingen.

-

-

Kracht en duurzaamheid:

-

Trek- en impacttesten: Deze tests meten het vermogen van een materiaal om respectievelijk trekkrachten en plotselinge effecten te weerstaan. Ze zijn cruciaal voor onderdelen zoals bumpers en interieurafwerking.

-

Peel- en afschuiftesten: Voor overmatige onderdelen zijn deze tests essentieel om de bindingssterkte tussen de twee materialen te evalueren. Een "peeltest" meet de kracht die nodig is om de overmold van het substraat te scheiden, terwijl een "afschuiftest" de kracht meet die nodig is om het ene materiaal van het andere te schuiven.

-

-

Milieu- en chemische weerstand:

-

Thermische fietsen: Onderdelen worden onderworpen aan herhaalde cycli van extreme hete en koude temperaturen om real-world omstandigheden te simuleren en te controleren op kromtrekken of bindingsfalen.

-

Chemische blootstelling: Componenten worden getest met gewone automotive vloeistoffen zoals oliën, remvloeistof en reinigingsmiddelen om ervoor te zorgen dat ze na verloop van tijd niet afbreken.

-

Normen en certificeringen: IATF 16949, etc.

Om een consistente kwaliteit in de supply chain te garanderen, vertrouwt de auto -industrie op specifieke normen en certificeringen.

-

IATF 16949: Dit is de wereldwijde kwaliteitsmanagementstandaard voor de auto -industrie. Certificering toont de toewijding van een leverancier aan continue verbetering, defectpreventie en vermindering van variatie en afval.

-

ISO 9001: Hoewel niet autospecifiek, is deze bredere kwaliteitsmanagementstandaard vaak een voorwaarde voor IATF 16949 en toont de toewijding van een bedrijf aan kwaliteitsprocessen aan.

Toekomstige trends bij het vormen van de automotive spuitgieten en overmolten

De auto -industrie bevindt zich in een constante staat van evolutie, aangedreven door de verschuiving naar elektrische voertuigen, autonoom rijden en duurzame productie. Spuitgieten en overmolten technologieën passen zich aan deze veranderingen aan, waarbij verschillende belangrijke trends hun toekomst vormgeven.

1. Gebruik van gerecyclede en bio-gebaseerde materialen

Naarmate de milieuvoorschriften strenger worden, is er een groeiende vraag naar duurzame materialen.

-

Gerecyclede kunststoffen: Fabrikanten gebruiken in toenemende mate gerecyclede kunststoffen, zoals gerecyclede PP and HUISDIER , om niet-structurele componenten te produceren. Dit vermindert afval en verlaagt de koolstofvoetafdruk van de productie.

-

Bio-gebaseerde materialen: De industrie onderzoekt materialen afgeleid van hernieuwbare bronnen zoals maïzena of cellulose. Deze op bio gebaseerde kunststoffen bieden een groener alternatief voor traditionele polymeren op basis van aardolie en zijn met name aantrekkelijk voor interieurafwerking en componenten.

2. Verbeteringen in vormtechnologieën

Nieuwe technologieën maken het vormproces efficiënter, nauwkeuriger en in staat om complexere onderdelen te produceren.

-

High-druk spuitgieten: Deze techniek zorgt voor het maken van dunnere murende onderdelen zonder sterkte op te offeren, wat verder bijdraagt aan het verminderen van voertuiggewicht.

-

Digitalisering en automatisering: De integratie van robotica en AI-aangedreven systemen leidt tot volledig geautomatiseerde spuitgietcellen. Deze systemen kunnen zelfprocesparameters zichzelf aanpassen, realtime kwaliteitscontroles uitvoeren en cyclustijden optimaliseren, de menselijke fouten verminderen en de efficiëntie verhogen.

-

Micro-injectiestolling: Deze technologie kan ongelooflijk kleine en precieze plastic componenten produceren, die essentieel zijn voor de miniaturisatie van elektronische sensoren en connectoren in moderne auto's.

3. Integratie van slimme technologieën in gevormde onderdelen

De toekomst van auto -onderdelen ligt in hun vermogen om "slim" en interactief te zijn.

-

In-Mold Electronics (IME): Met deze baanbrekende technologie kunnen elektronische circuits en sensoren direct in een plastic deel worden gevormd. Dit maakt het creëren van naadloze, geïntegreerde dashboardbesturing, verlichtingssystemen en aanraakgevoelige oppervlakken mogelijk. IME vermindert de montagetijd, verlaagt het gewicht en opent nieuwe mogelijkheden voor interieurontwerp.

-

Sensoren en actuatoren: Geminiaturiseerde sensoren voor temperatuur, druk en positie kunnen worden overgeslagen in verschillende componenten, waardoor realtime gegevens worden verstrekt voor de besturingssystemen van een voertuig. Dit is cruciaal voor de ontwikkeling van Advanced Driver-Assistance Systems (ADAS) en autonome voertuigen.

Casestudy's: succesvolle autotoepassingen

De echte kracht van spuitgieten en overmolding kan het beste worden aangetoond door succesvolle real-world toepassingen. Deze casestudy's benadrukken hoe deze technologieën complexe ontwerp- en productie-uitdagingen oplossen, waardoor superieure prestaties, esthetiek en kostenefficiëntie worden geleverd.

1. Overmatige automotive -connectoren

Uitdaging: Auto -connectoren, vooral die in het motorcompartiment, moeten volledig worden afgesloten tegen vocht, stof en chemicaliën. Traditioneel werd dit bereikt met behulp van een afzonderlijke rubberen pakking, die een handmatige montagestap toevoegde en een potentieel faalpunt was.

Oplossing: A Dual-material overmolding proces werd geïmplementeerd. Een rigide, warmtebestendig plastic, zoals Polyamide (PA) or PBT , werd gebruikt om het hoofdlichaam van de connector te vormen. Een zachte, chemische resistent Thermoplastisch elastomeer (TPE) or LSR (vloeibaar siliconenrubber) werd vervolgens rechtstreeks op de behuizing van de connector overgegooid om een permanente, geïntegreerde afdichting te vormen.

Voordelen bereikt:

-

Verbeterde duurzaamheid: Het geïntegreerde zegel biedt superieure bescherming tegen omgevingsfactoren, waardoor korte broeken en corrosie worden voorkomen.

-

Kostenreductie: Door de noodzaak van een afzonderlijke pakking en de handmatige montagestap te elimineren, werden de productiekosten aanzienlijk verlaagd.

-

Verbeterde betrouwbaarheid: De permanente chemische en mechanische binding tussen de twee materialen zorgt ervoor dat de afdichting niet zal falen of losmaakt onder trillingen of temperatuurveranderingen.

2. Panelen binnenshuis

Uitdaging: Moderne deurpanelen vereisen een combinatie van een rigide, structureel frame en een zachte touch, een esthetisch aangenaam oppervlak. Dit creëren met meerdere onderdelen en lijmen was complex, zwaar en duur.

Oplossing: An spuitgieten benadering met behulp van verschillende materialen werd gebruikt. De hoofddeurpaneelstructuur was spuitgegoten van lichtgewicht Polypropyleen (PP) . Voor gebieden die een premium gevoel vereisen, zoals de armleuning, was een toegewijd soft-touch materiaal ook overtollig op het PP-frame of het hele paneel was bedekt met een stof of leerachtige film tijdens het vormproces ( In-mold labeling ).

Voordelen bereikt:

-

Gewichtsvermindering: Het gebruik van lichtgewicht PP hielp bij het verminderen van het totale voertuiggewicht, wat bijdroeg aan een betere brandstofefficiëntie.

-

Esthetische kwaliteit: Het proces maakte een naadloze, hoogwaardige afwerking mogelijk zonder zichtbare naden of gaten tussen de rigide en zachte secties.

-

Onderdeelconsolidatie: Door het soft-touch oppervlak rechtstreeks in het paneel te integreren, werden het aantal onderdelen en de montagetijd verkort.

3. High-performance koplamplenzen

Uitdaging: Koplamplenzen moeten kristalhelder zijn om de lichtopbrengst te maximaliseren, extreem duurzaam om de effecten en krassen te weerstaan, en in staat om UV -straling te weerstaan zonder te vergelen. Glas is te zwaar en vatbaar voor verbrijzelen.

Oplossing: Zeer nauwkeurigheid spuitgieten met Polycarbonaat (pc) werd gebruikt. Dit proces maakt het mogelijk om complexe, optisch heldere lensvormen te creëren met ingewikkelde interne prisma's en lichtgidsen in een enkele opname. Een harde, UV-resistente coating wordt vervolgens op de gevormde lens toegepast om deze te beschermen tegen schade en aantasting van het milieu.

Voordelen bereikt:

-

Optische duidelijkheid: Precisie -vormtechnieken zorgen voor een vlekkeloze afwerking, waardoor lichttransmissie en straalregeling wordt gemaximaliseerd.

-

Veiligheid en duurzaamheid: PC biedt uitzonderlijke impactweerstand, het beschermen van de koplamptemblage tegen wegafval.

-

Ontwerpvrijheid: Spuitgieten zorgt voor unieke en complexe lensontwerpen die bijdragen aan de esthetische identiteit van het voertuig.