Om de productie van producten met gespikkelde effecten bij spuitgieten te bereiken, is het noodzakelijk om materiaalselectie, procesparameteroptimalisatie, schimmelontwerp en postverwerkingstechnologie volledig toe te passen.

一: Selectie van materialen en additieven

1. Speciale gespikkelde pigmenten en masterbatches

Masterbatches en spikkelmiddelen: gebruik masterbatches die spikkelsbevestigingen bevatten (zoals metalen poeders en parelachtige pigmenten). Metalen gespikkelde poedercoatings zijn bijvoorbeeld samengesteld uit harsen, spikkelmiddelen en aluminium poeders. De grootte en dichtheid van de spikkels kunnen worden geregeld door de hoeveelheid spikkelagenten aan te passen. Koolstofzwarte masterbatches kunnen een donkere basis bieden en mengen met lichtgekleurde harsen om contrasterende spikkels te vormen.

Natuurlijke gemodificeerde materialen: zoals koffie -gemodificeerde materialen, na het toevoegen van koffiedeeltjes aan het polymeer, kunnen donkerbruine spikkels van nature worden gevormd, terwijl een licht koffie -aroma wordt uitgebracht, dat geschikt is voor milieuvriendelijke verpakkingsproducten.

Dispersiebestrijding: verminder opzettelijk de uniformiteit van pigmentdispersie, en vorm willekeurige spikkels door lage afschuifmenging of het gebruik van masterbatches met slechte dispersie.

2. Multi-component materiaalmixen

Tweekleurige/multi-color spuitgieten: door meerkleurige injectietechnologie (vergelijkbaar met multi-colour laag hoornvliespigmentatie), worden verschillende kleuren smelt geïnjecteerd in de schimmelholte in stadia om een gevlekt effect te vormen. Een spuitgietmachine met meerdere componenten is vereist en de injectiesequentie is geoptimaliseerd.

Incompatibele harsmenging: PC/ABS wordt bijvoorbeeld gemengd met een kleine hoeveelheid incompatibele polymeren (zoals PE), en een door microfase gescheiden spotstructuur wordt gevormd door smeltstroomverschillen.

Het mengen van harsdeeltjes van verschillende kleuren

Hoogtepunten: eenvoudige en gemakkelijke, lage kosten, geschikt voor kleine batch of experimentele productie.

Punten die moeten worden geoptimaliseerd:

Materiaalcompatibiliteit: het is noodzakelijk om ervoor te zorgen dat de gemengde harsdeeltjes van hetzelfde substraat zijn (zoals PP of ABS), anders kan het stratificatie- of sterkteproblemen veroorzaken als gevolg van verschillen in smelttemperatuur/viscositeit.

Procescoördinatie: het is noodzakelijk om injectie met lage snelheid lage snelheid lage snelheid te combineren (zoals het verlagen van de smelttemperatuur met 10-20 ℃ en de injectiesnelheid tot 20-30 mm/s), en de afschuifkracht te verminderen om overmatige dispersie van het pigment te voorkomen in plaats van uniforme mengsel.

Deeltjesgrootte: het wordt aanbevolen om deeltjes te gebruiken met grote verschillen in deeltjesgrootte (zoals een mengsel van 1 mm en 3 mm) om natuurlijke aggregatie te vormen met behulp van het verschil in smeltsnelheid.

Gebruik masterbatch of kleur masterbatch

Hoogtepunten: sterke controleerbaarheid, geschikt voor grootschalige productie.

Punten die moeten worden geoptimaliseerd:

Dispersiebestrijding: als een spot -effect vereist is, is het noodzakelijk om de uniformiteit van de dispersie opzettelijk te verminderen (zoals overstappen op een lage afschuifschroef, het verminderen van de tegendruk of het gebruik van een masterbatch met slechte dispersie).

Concentratiegradiënt: een strategie voor "honger voeding" kan worden gebruikt (zoals het verminderen van de hoeveelheid masterbatch die is toegevoegd van 3% tot 1,5%) om vlekken te vormen met behulp van lokale concentratieverschillen.

Co-injectie/multi-componentvorming

Hoogtepunten: Hoge patroonbeheersbaarheid, geschikt voor complexe ontwerpen.

Punten die moeten worden geoptimaliseerd:

Injectie-timing: injecteer eerst het basismateriaal, stel 0,5-1 seconde uit voordat u het spotmateriaal injecteert en vormt natuurlijke penetratie door de verstoring van het smeltfront.

Schimmelontwerp: raadpleeg de asymmetrische lay -out van meerdere poorten die ik noemde en gebruik turbulentie om de willekeur van vlekken te verbeteren (zoals een combinatie van Star Gates -fanpoorten).

In-mold decoratie (IMD/IML)

Hoogtepunten: Hoge oppervlaknauwkeurigheid, geschikt voor logo of lokale decoratie.

Beperkingen: spots bestaan alleen op het oppervlak (ongeveer 0,1-0,3 mm). Als een spoteffect dat de dikte doordringt, moet worden gecombineerd, moeten andere methoden worden gecombineerd.

二. Procesparameteroptimalisatie

1. Injectiesnelheid en drukregeling

Injectie met lage snelheid: verminder de injectiesnelheid zodat het pigment of de vulstof zich in de smelt verzamelt als gevolg van onvoldoende afschuifkracht, waardoor lokale vlekken worden gevormd. Geschikt voor de combinatie van lichtgekleurde basis donkere vlekken.

Injectie met variabele snelheid: gebruik een gesegmenteerde injectiecurve, met een initiële lage snelheid om overmatige afschuiving en dispersie van het pigment te voorkomen, en snelle vulling in de latere fase om krimp te verminderen.

2. Parameters voor temperatuur- en weekmisering

Smelttemperatuur: verlaag de smelttemperatuur op de juiste manier (zoals PC/ABS van 280 ℃ tot 260 ℃), verhoog de smeltviscositeit en verminder pigmentdiffusie.

SCHROEFTROUTDRUK: het verhogen van de tegendruk (zoals van 5 MPa tot 8 MPa) kan de uniformiteit van de kunststof verbeteren, maar als een spot -effect vereist is, kan de tegendruk worden verlaagd om pigmentaggregatie te behouden.

3. Moldtemperatuurregeling

Ontwerp van de schimmeltemperatuurgradiënt: het temperatuurverschil wordt gevormd door lokale verwarming (zoals nabij de poort) en koeling (weg van het poortgebied), wat resulteert in verschillende smeltstolderingssnelheden en het produceren van glanzende patronen.

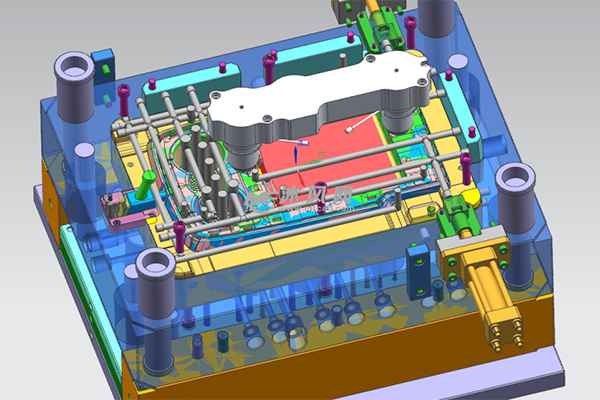

三. Optimalisatie van schimmelontwerp

1. Gate and Runner Design

Vergroot de poortdiameter: verminder afschuifwarmte tijdens snelle injectie en vermijd overmatige dispersie van pigmenten. Verhoog bijvoorbeeld de poortdiameter van 1,5 mm tot 2,5 mm.

Afronding van de overgang van de loper: het overgangsgebied van de poort naar de schimmelholte is afgerond om de smeltstroomsnelheid te vertragen en pigmentaggregatie te bevorderen.

Multi-gate lay-out: asymmetrische poortontwerp wordt gebruikt om de smelt te begeleiden om turbulentie te vormen en de ongelijke mengen van verschillende kleuren of vulstoffen te verbeteren.

2. Holtoppervlakbehandeling

Textuuretsen: procesmicro groeven of ruwe gebieden (RA 1,6-3,2 μm) op het schimmeloppervlak om lokaal retentie van de smelt te veroorzaken wanneer deze contact maakt met de schimmelwand, waardoor een mat of spot-effect wordt geproduceerd.

Lokale coating: Chrome of titaniumnitride wordt in specifieke gebieden uitgeplaat om de koelsnelheid van de smelt en vormpatronen te veranderen met contrasterende glans.

四. Postverwerkingsproces

1. Oppervlaktespuiten en coating

Spuitspotverf: spuiten een coating met metalen deeltjes of parelmoer pigmenten op het oppervlak van het product om kunstmatige vlekken te vormen door maskeren of lokale bevestiging (referentie metalen spotverf).

Elektrochemische etsen: gebruik maskeertechnologie om het oppervlak van het product lokaal te etsen om matte of concave vlekken te genereren (vergelijkbaar met

Logica voor beeldverwerking).

2. Hot Embossing en lasergravure

Hot Embossing Textuur: druk op een mal met een spotpatroon op het oppervlak van het product om een concave en bolle textuur te vormen door lokale verwarming (Reference Mold Cavity Design).

Lasermarkering: gebruik laser om spots op micronniveau op het oppervlak te ablateren, geschikt voor hoogcisiepatronen (femtoseconde lasertechnologie).

五. Kwaliteit en effectcontrole

1. Simulatie -analyse

Software voor schimmelstroomanalysesoftware (zoals MoldEx3D): voorspel Von Mises stressverdeling, optimaliseer de poortpositie en injectieparameters en zorg voor uniformiteit en esthetiek van spotverdeling.

Dispersietest: observeer de dispersietoestand van het pigment via een microscoop en pas het mengproces aan.

2. Experimentele verificatie

DOE (experimenteel ontwerp): gebruik Taguchi -methode of volledig factorontwerp om de belangrijkste parameters te screenen die het spoteffect beïnvloeden (zoals injectiesnelheid, smelttemperatuur, pigmentconcentratie).

Snelle schimmelproef: verifieer het spoteffect via kleine batch -schimmelproef om overmatige aanpassingskosten tijdens de massaproductie te voorkomen.

六. Veel voorkomende problemen en oplossingen

Ongelijke spotverdeling

Reden: slechte pigmentdispersie of injectieparameterschommelingen.

Tegenmaatregel: verbetering van het mengvermogen van de schroef of gebruik een hoge afschuifschroef (dubbele thread golfbroektechnologie).

Spotgrootte is te groot

Reden: de pigmentconcentratie is te hoog of de smelttemperatuur is te laag.

Tegenmaatregel: verminder de hoeveelheid toegevoegde pigment (zoals van 5% tot 2%) en verhoog de smelttemperatuur met 10-20 ℃.

Surface Gloss is inconsistent

Reden: onredelijke schimmeltemperatuurgradiënt.

Tegenmaatregel: optimaliseer de vorm van de schimmeltemperatuur om ervoor te zorgen dat het temperatuurverschil tussen elk gebied ≤5 ℃ . is