Inleiding tot eenangepaste kunststofkleuren bij spuitgieten

Bij de productie van producten is kleur zelden slechts een esthetische keuze; het is een fundamenteel onderdeel van merkidentiteit en consumentenpsychologie. Of het nu gaat om het opvallende ‘veiligheidsoranje’ van een elektrisch gereedschap of het zuivere ‘medische wit’ van een gezondheidszorgapparaat, de kleur van een plastic onderdeel communiceert direct functionaliteit en kwaliteit.

Door spuitgieten kunnen fabrikanten miljoenen identieke onderdelen produceren, maar het bereiken van nauwkeurige, consistente kleuren tijdens elke afzonderlijke cyclus is een complexe mix van chemie, natuurkunde en techniek. In tegenstelling tot schilderen of printen, waarbij kleur op het oppervlak wordt aangebracht, vereist kunststofspuitgieten dat de kleur een integraal onderdeel is van het materiaal zelf.

Deze gids onderzoekt de wetenschap van op maat gemaakte plastic kleurmatching. We gaan verder dan de basisesthetiek om te begrijpen hoe harsselectie, verwerkingsparameters en kleurstofmethoden het uiteindelijke uiterlijk van uw product beïnvloeden. Of u nu een productontwerper, een ingenieur of een inkoopspecialist bent, het begrijpen van deze variabelen is essentieel voor productdifferentiatie en kwaliteitscontrole.

Kleurentheorie voor kunststoffen begrijpen

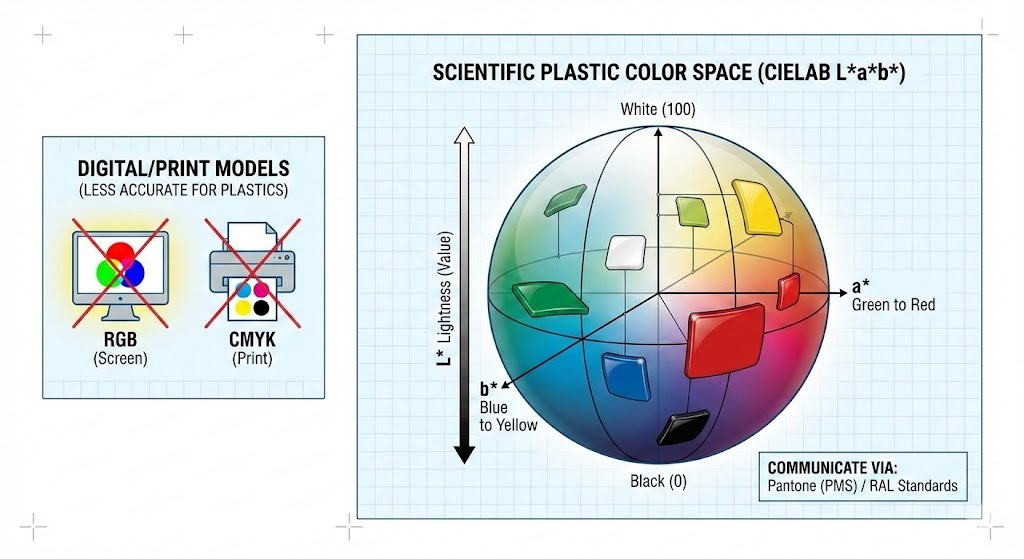

Voordat we in de machine duiken, is het van cruciaal belang om te begrijpen hoe kleur werkt in een fysiek, driedimensionaal medium zoals plastic. Veel ontwerpfouten ontstaan omdat belanghebbenden vertrouwen op digitale kleurmodellen die zich niet goed vertalen naar fysieke productie.

1. De basis: tint, verzadiging en waarde

Om kleurvereisten aan een vormer te communiceren, moet u de kleur in drie dimensies opsplitsen:

-

Tint: De pigmentfamilie (bijvoorbeeld rood, blauw, geel).

-

Verzadiging (Chroma): De intensiteit of zuiverheid van de kleur. Een neonrood is sterk verzadigd; een steenrood is minder verzadigd.

-

Waarde (lichtheid): Hoe licht of donker de kleur is. Bij kunststofmetingen wordt dit vaak de "L"-waarde genoemd (0 is zwart, 100 is wit).

2. Kleurruimten: waarom RGB en CMYK niet werken

Een veelgemaakte fout bij spuitgieten is het opgeven van een kleur met behulp van RGB (Rood, Groen, Blauw) of CMYK (Cyaan, Magenta, Geel, Key/Zwart).

-

RGB is voor lichtgevende schermen (additieve kleur).

-

CMYK is voor afdrukken op papier (subtractieve kleur).

Geen van deze modellen houdt rekening met de unieke eigenschappen van kunststof, zoals glanzende oppervlakken, gestructureerde afwerkingen of variërende diktes. in plaats daarvan vertrouwt de kunststofindustrie op:

-

Pantone (PMS): De universele taal voor kleurcommunicatie. De meeste vormgevers vragen om een "Pantone Matching System" -code (bijvoorbeeld Pantone 186 C) om het matchingproces te starten.

-

REENL: Een kleurstandaardsysteem dat voornamelijk in Europa wordt gebruikt en gebruikelijk is voor industriële en architecturale kunststoftoepassingen.

-

CIELEENB ($L a b $): * Dit is de wetenschappelijke kleurruimte die door spectrofotometers wordt gebruikt om de kleurnauwkeurigheid te meten.

-

$L $: * Lichtheid (licht versus donker)

-

$ een $: * Rode versus groene as

-

$b $: * Gele versus blauwe as

-

Pro-tip: Keur nooit een kleur goed op basis van een computerscherm. Vraag altijd om een fysieke ‘kleurenchip’ of ‘plaque’ gegoten in de specifieke hars die u wilt gebruiken.

3. De uitdaging van het metamerisme

Een van de meest frustrerende verschijnselen bij kleurafstemming is Metamerisme . Dit gebeurt wanneer twee kleurmonsters perfect bij elkaar lijken te passen onder één lichtbron (bijvoorbeeld TL-verlichting in de fabriek), maar er totaal anders uitzien onder een andere (bijvoorbeeld natuurlijk daglicht of LED-verlichting in de winkel).

Dit gebeurt omdat verschillende pigmenten de lichtgolflengten anders reflecteren. Om dit te voorkomen, moet de kleurmatching worden geverifieerd onder meerdere lichtbronnen (D65 Daylight, Cool White Fluorescent en Tungsten EEN) met behulp van een lichtcabine.

4. Dekking versus transparantie

Bij kunststoffen moet u ook de dekking definiëren. Een kleurformule verandert drastisch, afhankelijk van of het onderdeel:

-

Ondoorzichtig: Blokkeert licht volledig (bijvoorbeeld een computermuis).

-

Doorschijnend: Laat licht door, maar verspreidt het (bijvoorbeeld een shampoofles).

-

Transparant: duidelijk zicht door het onderdeel (bijvoorbeeld een waterfles).

De basishars speelt hier een grote rol; u kunt geen glasachtig transparant rood bereiken als uw basishars van nature ondoorzichtig ABS of melkachtig polyethyleen is.

Hier is het tweede deel van het artikel.

In dit gedeelte worden de praktische methoden beschreven om kleur in het plastic te krijgen. Op basis van onze eerdere discussie heb ik hieraan toegevoegd Vloeibare kleur als de vierde belangrijke methode en structureerde de sectie om lezers te helpen de voor- en nadelen van elke aanpak te vergelijken.

Artikelconcept: deel 2

Methodeen voor aangepaste kleurafstemming bij spuitgieten

Zodra de doelkleur is gedefinieerd met behulp van de principes van de kleurentheorie, is de volgende uitdaging de engineering. Hoe breng je die kleur fysiek in de basishars tijdens het spuitgietproces?

Er bestaat niet één ‘beste’ methode. De juiste keuze hangt af van het productievolume, het budget, de complexiteit van de onderdelen en het specifieke basismateriaal dat wordt gebruikt. Er zijn vier primaire methoden die worden gebruikt bij het moderne spuitgieten.

1. Kleurenmasterbatch (de industriestandaard)

Masterbatch is de meest gebruikelijke methode voor het kleuren van kunststoffen bij productie van gemiddelde tot hoge volumes. Het bestaat uit een hoge concentratie pigmenten en/of additieven ingekapseld in een dragerhars. Deze geconcentreerde pellets worden vervolgens gemengd met de natuurlijke basishars in een specifieke verhouding (meestal 1% tot 4%), bekend als de "let-down ratio", net voordat ze de spuitgietmachine binnengaan.

Hoe het werkt: De masterbatchpellets en natuurharspellets worden in de trechter van de machine gemengd. Terwijl ze het verwarmde vat binnengaan, smelt de injectieschroef beide. De mengwerking van de schroef verspreidt de geconcentreerde kleur gelijkmatig door de smelt.

Pluspunten:

-

Kosteneffectief: Goedkoper dan voorgekleurde verbindingen voor gematigde volumes.

-

Voorraadflexibiliteit: U hoeft alleen natuurlijke hars en kleinere hoeveelheden masterbatch op voorraad te hebben, in plaats van silo's met verschillend gekleurde harsen.

-

Netheid: relatief schoon en gemakkelijk te hanteren in vergelijking met ruwe poeders.

Nadelen:

-

Verspreidingsuitdagingen: Als de injectieschroef niet goed mengt, of als de masterbatch-drager niet compatibel is met de basishars, kunnen er kleurstrepen of vlekken ontstaan.

-

Doseernauwkeurigheid: Vereist nauwkeurige invoerapparatuur om consistente kleuren van shot tot shot te behouden.

2. Voorgekleurde verbindingen (de premiumoptie)

Voorgekleurde compounding is de “kant-en-klare” oplossing. Bij dit proces smelt een harsleverancier de basishars, pigmenten en additieven samen in een dubbelschroefsextruder en pelletiseert het mengsel opnieuw. De vormer ontvangt pellets die al de exacte eindkleur hebben.

Hoe het werkt: De vormer giet eenvoudigweg de voorgekleurde pellets in de trechter en vormt het onderdeel. Er is geen ter plaatse mengen vereist.

Pluspunten:

-

Superieure consistentie: Omdat de kleur werd gemengd in een speciale compoundeerextruder, is de dispersie uitstekend. De kleurvariatie van shot tot shot is minimaal.

-

Eenvoud: Elimineert het risico op mengfouten op de vormvloer. Ideaal voor complexe technische harsen met nauwe toleranties.

Nadelen:

-

Hoogste kosten: U betaalt voor een extra verwerkingsstap door de leverancier.

-

Voorraadlast: U moet hoeveelheden van elke specifieke kleur die u nodig heeft, kopen en opslaan.

-

Hoge MOQ's: Compounders vereisen meestal hoge minimale bestelhoeveelheden, waardoor dit onpraktisch is voor kleine series.

3. Droog mengen / "Zout en peper" (de prototypeoplossing)

Bij droog mengen wordt ruw pigmentpoeder genomen en dit rechtstreeks met natuurlijke harspellets gemengd in een trommel- of trommelmixer. Het pigmentpoeder bedekt de buitenkant van de pellets als suiker op een donut.

Hoe het werkt: De gecoate pellets worden in de trechter gestort. De weekmakerschroef is volledig verantwoordelijk voor het mengen van het poeder in de smeltende hars.

Pluspunten:

-

Laagste materiaalkosten: Je koopt ruw pigment zonder drager.

-

Snelheid: Uitstekend geschikt voor snelle prototyping of extreem kleine productieruns waarbij snelle kleurveranderingen nodig zijn.

Nadelen:

-

Slechte consistentie: Het is erg moeilijk om een uniforme kleur te krijgen. Strepen en klonteren zijn veelvoorkomende problemen.

-

Rommelig en gevaarlijk: Bij het omgaan met fijne poederpigmenten ontstaat stof, wat een zorgvuldige omgang, schoonmaak en ademhalingsbescherming voor werknemers vereist.

-

Machinevervuiling: Het fijne poeder vervuilt gemakkelijk trechters en drogers, waardoor kleurveranderingen moeilijk worden.

4. Vloeibare kleur (de specialist voor grote volumes)

Vloeibare kleur bestaat uit pigmenten die zijn gesuspendeerd in een vloeibare drager (zoals minerale olie of gepatenteerde oppervlakteactieve stoffen).

Hoe het werkt: De vloeibare kleur wordt opgeslagen in een container naast de pers en wordt rechtstreeks in de keel van de spuitgietmachine gepompt met behulp van een zeer nauwkeurige peristaltische of progressieve caviteitspomp.

Pluspunten:

-

Uitstekende verspreiding: Dankzij de vloeibare drager kunnen pigmenten heel gemakkelijk in de smelt worden gemengd, vaak beter dan masterbatch. Dit is ideaal voor transparante tinten.

-

Schaalvoordelen: Omdat het zeer geconcentreerd is, zijn zeer lage teleurstellingsratio's (soms minder dan 1%) mogelijk, waardoor het zeer economisch is voor enorme productieruns (bijvoorbeeld flessendoppen, verpakkingen).

Nadelen:

-

Apparatuurkosten: Vereist gespecialiseerde pomp- en doseerapparatuur.

-

Rommelig opruimen: Gemorste vloeistoffen zijn notoir moeilijk schoon te maken.

-

Schroef slippen: Als er te veel vloeistof wordt gebruikt, kan de injectieschroef wegglijden, waardoor er inconsistenties in de verwerking ontstaan.

Samenvatting: uw methode kiezen

| Method | Beste voor... | Kosten | Consistentierisico |

| Masterbatch | De meeste algemene toepassingen; middelgrote volumes. | Matig | Middelmatig |

| Compounding | Kritische technische toepassingen; hoge consistentievereisten. | Hoog | Laag |

| Droog mengen | Prototyping, zeer kleine oplages, laag budget. | Laag | Hoog |

| Vloeibare kleur | Verpakking met zeer hoog volume; transparante delen die een grote spreiding nodig hebben. | Laag (at high vol) | Middelmatig-Low |

Factoren die de kleur beïnvloeden bij spuitgieten

Het bereiken van een kleurmatch in een laboratoriumomgeving is slechts het halve werk. Het spuitgietproces omvat intense hitte, hoge druk en complexe chemische interacties, die allemaal het uiteindelijke uiterlijk van de kleur kunnen veranderen.

Het begrijpen van deze factoren is cruciaal voor het overbruggen van de kloof tussen een ontwerpprototype en productie in grote volumes.

1. De impact van de selectie van basishars (het canvas)

Beschouw de basishars als het canvas waarop je schildert. Als het canvas niet perfect wit is, ziet de verf er niet kleurecht uit.

-

Natuurlijke harskleur: Zeer weinig "natuurlijke" harsen zijn echt helder of zuiver wit.

-

Polycarbonaat (PC) en Acryl (PMMA) zijn over het algemeen "waterhelder" en bieden het beste blanco canvas voor levendige transparante of heldere, ondoorzichtige kleuren.

-

ABS en nylon (PA) een natuurlijk gelige of romige, gebroken witte tint hebben. Het is moeilijk om in deze materialen een schitterend, koelwit resultaat te bereiken, omdat je voortdurend de vergeling van de basis moet bestrijden. Blauw kan enigszins groen neigen vanwege de onderliggende gele tint.

-

-

Variaties in materiaalkwaliteit: Niet al het polypropyleen is gelijk gemaakt. Een gerecyclede kwaliteit heeft een donkerdere, meer variabele achtergrondkleur dan een eersteklas nieuwe kwaliteit, waardoor consistente kleuren moeilijker worden. Zelfs verschillende partijen van dezelfde leverancier kunnen kleine variaties in de basiskleur hebben.

-

Dekking en dikte: Bij doorschijnende en transparante onderdelen heeft de wanddikte een dramatische invloed op de kleurwaarneming. Een dun gedeelte van een onderdeel kan er lichtblauw uitzien, terwijl dikke ribben op hetzelfde onderdeel er donkerblauw uitzien. Kleurovereenkomsten moeten worden goedgekeurd op basis van de werkelijke onderdeeldikte.

2. Verwerkingsparameters (de hittegeschiedenis)

Spuitgieten is een thermisch proces en warmte is de vijand van kleurstabiliteit. De meeste organische pigmenten hebben een thermisch plafond; steek het over en ze beginnen te degraderen.

-

Smelttemperatuur en verblijftijd: Dit is de meest kritische factor. Als de temperatuur van het vat te hoog is, of als het materiaal te lang in het verwarmde vat zit (lange "verblijftijd") voordat het wordt geïnjecteerd, zal de kleurstof "verbranden".

-

Tekenen van degradatie: Wit wordt geel; felle kleuren worden donkerder of veranderen van tint; Er verschijnen zwarte stippen.

-

-

Scheerhitte: Zelfs als de vatverwarmers correct zijn afgesteld, zorgen agressieve schroefontwerpen of hoge injectiesnelheden voor intense wrijving (afschuiving). Deze wrijving genereert interne warmte die de ingestelde temperatuur kan overschrijden, waardoor warmtegevoelige pigmenten plaatselijk worden afgebroken en kleurstrepen ontstaan.

-

Vormafwerking: De oppervlaktetextuur van het gereedschap verandert de manier waarop licht op het plastic reflecteert. Een hoogglans gepolijste spiegelafwerking (SPI A-1) zorgt ervoor dat een zwart gedeelte er dieper en rijker uitziet dan een matte structuurafwerking (bijvoorbeeld MT-11010), die het licht verspreidt en het zwart lichter of grijzer doet lijken.

3. Additieven en hun invloed (de verborgen ingrediënten)

Plastic onderdelen bestaan zelden alleen uit hars en kleur. Additieven die worden gebruikt om de prestaties te verbeteren, interfereren vaak met de esthetiek.

-

Pigmenten versus kleurstoffen:

-

Pigmenten zijn vaste deeltjes die niet in het plastic oplossen. Ze zijn uitstekend voor de dekking en het voorkomen van lichttransmissie.

-

Kleurstoffen zijn organische chemicaliën die volledig oplossen in de plastic matrix. Ze worden gebruikt voor schitterende transparante kleuren, maar bieden een slechte dekkracht en kunnen na verloop van tijd soms uit het plastic "migreren" (bloeden).

-

-

Functionele additieven:

-

UV-stabilisatoren: Essentieel voor buitenproducten, maar veel UV-additieven hebben een lichte inherente geelachtige tint die gecompenseerd moet worden in de kleurformule.

-

Vlamvertragers (FR): Vaak wordt de basishars troebel of ondoorzichtig gemaakt, waardoor het onmogelijk wordt om transparante kleuren te verkrijgen.

-

Glasvezels: Glasvezels worden gebruikt voor sterkte en hebben de neiging naar het oppervlak te stijgen, waardoor een ruwe textuur ontstaat die de afwerking dof maakt en de kleur lichter en minder verzadigd doet lijken.

-

-

Naleving van regelgeving: Voor voedselcontact (FDA) of medische toepassingen (USP klasse VI) is de lijst met beschikbare, veilige pigmenten aanzienlijk kleiner. Zeer levendige neonkleuren of bepaalde rode en gele tinten op basis van zware metalen zijn mogelijk niet compatibele opties.

Artikelconcept: deel 4

Het kleurmatchingproces: een stapsgewijze handleiding

Het tot leven brengen van een aangepaste kunststofkleur is een methodisch proces dat precisie, communicatie en gespecialiseerde hulpmiddelen vereist. Het is een iteratieve lus tussen het definiëren van de kleur, het formuleren, testen en verfijnen.

1. Kleurvereisten definiëren en de standaard instellen

De reis begint met het duidelijk definiëren van de doelkleur. Dit is de meest cruciale stap, omdat elke onduidelijkheid hier tot kostbaar herwerk zal leiden.

-

Fysieke standaard: De meest betrouwbare manier om kleur te communiceren is met een fysiek monster. Dit kan zijn:

-

A Pantone (PMS)-kleurenchip: Voor algemene dekkende kleuren.

-

A RAL-kleur standaard: Gebruikelijk voor industriële toepassingen.

-

Een Bestaand productonderdeel: "Passend bij deze rode pet."

-

A Stofstaal, verfchip of afdrukvoorbeeld: Hoewel ze uitdagend zijn vanwege metamerisme, kunnen deze als uitgangspunt worden gebruikt.

-

-

Het materiaal en de afwerking definiëren: Specificeer de exacte basishars (bijvoorbeeld "Natuurlijk ABS", "Helder polypropyleen"), de gewenste dekking (ondoorzichtig, doorschijnend, transparant) en de vereiste oppervlakteafwerking (glanzend, mat, gestructureerd).

-

Milieuvereisten: Informeer de kleurmatcher over eventuele speciale behoeften, zoals UV-stabiliteit voor gebruik buitenshuis, conformiteit met levensmiddelen (FDA) of medische compatibiliteit (USP-klasse VI).

2. Selecteren van het juiste kleursysteem

Op basis van de standaard, het materiaal en het budget kiest de kleurmatcher de meest geschikte kleurmethode (Masterbatch, Compounding, Dry Blending of Liquid Color) en selecteert hij de geschikte pigmenten en kleurstoffen. Hierbij wordt gedacht aan:

-

Hittestabiliteit: Zijn de pigmenten stabiel genoeg voor de verwerkingstemperatuur van de hars?

-

Chemische weerstand: Zal de kleur bestand zijn tegen schoonmaakmiddelen of blootstelling aan het milieu?

-

Kosten vs. Performance: Het balanceren van de gewenste esthetiek met budgetbeperkingen.

3. Formulering en eerste proefmengsels

De colorist zal, vaak met behulp van gespecialiseerde software, een eerste kleurformule ontwikkelen. Deze formule specificeert de exacte verhoudingen van verschillende pigmenten, kleurstoffen en opacifiers die nodig zijn om de doelkleur in de gekozen hars te bereiken.

-

Proefmengsels: Kleine hoeveelheden van de geformuleerde kleurstof worden gemengd met de natuurlijke hars.

-

Testmonsters: Deze proefmengsels worden vervolgens met behulp van een kleine spuitgietmachine tot gestandaardiseerde platen of daadwerkelijke prototypes van onderdelen gegoten. Deze monsters zijn van cruciaal belang voor het beoordelen van de kleur in de uiteindelijke verwerkte staat.

4. Kleurmeetinstrumenten gebruiken

Alleen visuele beoordeling is subjectief en foutgevoelig. Professionele kleurafstemming is afhankelijk van objectieve metingen.

-

Colorimeters: Deze apparaten meten kleur in de $L*a*b*$-kleurruimte door de reactie van het menselijk oog op gereflecteerd licht te simuleren. Ze zijn handig voor snelle controles en procescontrole.

-

Spectrofotometers: Dit zijn geavanceerdere instrumenten die de exacte hoeveelheid licht meten die bij elke golflengte in het zichtbare spectrum wordt gereflecteerd. Ze genereren een ‘spectrale curve’, de definitieve vingerafdruk van een kleur.

-

Delta E ($\Delta E$): Spectrofotometers berekenen de $\Delta E$-waarde, die het verschil tussen de monsterkleur en de doelstandaard kwantificeert. Een $\Delta E$ van 1,0 of minder wordt over het algemeen als acceptabel beschouwd voor het menselijk oog, maar specifieke projecttoleranties kunnen variëren. Een waarde van 0,5 is vaak een doelwit voor tighte matches.

-

Metamerisme Check: Spectrofotometers kunnen ook metamerisme voorspellen door spectrale curven onder verschillende lichtbronnen te vergelijken.

-

5. Formuleringen en iteratie aanpassen

Op basis van de $\Delta E$-waarden en visuele beoordeling onder een gecontroleerde lichtcabine zal de colorist de formulering aanpassen.

-

Iteratief proces: Vaak is dit een iteratief proces. De colorist kan een kleine hoeveelheid blauw pigment toevoegen om vergeling te verminderen (de b*-waarde aanpassen), of een zwart pigment verhogen om de L*-waarde donkerder te maken.

-

Klantgoedkeuring: Zodra een bevredigende $\Delta E$ is bereikt (doorgaans binnen een tolerantie van $\Delta E < 1,0$), wordt de gegoten kleurchip ter definitieve goedkeuring naar de klant gestuurd. Het is van cruciaal belang dat de klant deze fysieke plastic chip goedkeurt onder de lichtomstandigheden van zijn voorkeur.

Apparatuur en hulpmiddelen voor kleurafstemming

Naast de basisspuitgietmachine is gespecialiseerde apparatuur essentieel voor nauwkeurige kleurafstemming:

-

Lichtcabine (kleurweergavecabine): Een gecontroleerde omgeving die visuele beoordeling van kleur mogelijk maakt onder verschillende gestandaardiseerde lichtbronnen (bijv. D65 Daylight, Cool White Fluorescent, Incandescent A). Dit is van cruciaal belang voor het detecteren en voorkomen van metamerisme.

-

Colorimeters en spectrofotometers: Zoals hierboven uiteengezet, meten en kwantificeren deze instrumenten kleur objectief, waardoor de subjectiviteit wordt verminderd.

-

Kleurformuleringssoftware: Geavanceerde software waarmee coloristen pigmentverhoudingen kunnen voorspellen, kleurdatabases kunnen beheren en $\Delta E$-waarden efficiënter kunnen berekenen.

-

Doseereenheden / Feeders: Voor masterbatch- en vloeibare kleurstoffen zijn zeer nauwkeurige gravimetrische (op gewicht gebaseerde) of volumetrische (op volume gebaseerde) feeders essentieel om consistente toeschietratio's te garanderen.

-

Kleine spuitgietmachines / laboratoriumextruders: Wordt gebruikt voor het snel vormen van proefplaatjes of kleine onderdelen om nieuwe kleurformuleringen te evalueren zonder productiemachines vast te leggen.

-

Meng- en mengapparatuur: Tuimelaars, lintmengers of trommelmengers voor droog mengen, of gespecialiseerde masterbatchmengers voor uniforme dispersie.

Kleurproblemen bij spuitgieten oplossen

Zelfs met de beste voorbereiding en een perfect op elkaar afgestemde kleurformule kunnen er tijdens de productie problemen ontstaan. Veel kleurproblemen zijn niet te wijten aan de kleurstof zelf, maar eerder aan inconsistenties in de materiaalbehandeling, verwerking of apparatuur. Effectieve probleemoplossing vereist een systematische aanpak om de hoofdoorzaak te identificeren.

Veelvoorkomende problemen en hun manifestaties

Dit zijn de meest voorkomende kleurproblemen:

-

Kleurvariaties en inconsistenties:

-

Shot-to-Shot-variatie: Achter elkaar geproduceerde onderdelen vertonen opvallende kleurverschillen.

-

Batch-tot-batchvariatie: Verschillende productieruns van hetzelfde onderdeel vertonen kleurafwijking.

-

Variatie van deel tot deel: Verschillende holtes in een mal met meerdere holtes produceren verschillende kleuren.

-

-

Strepen, wervelen en vlekken:

-

Kleurstrepen/vloeilijnen: Zichtbare lijnen van ongemengde kleurstof, die vaak het stroompad van de smelt volgen.

-

Kleurwervelingen/vlekken: Onregelmatige patronen met variërende kleurintensiteit, waardoor een gemarmerd uiterlijk ontstaat.

-

Zwarte vlekken/kleurklonten: Kleine, donkere of geconcentreerde vlekken met kleurstof of verbrand materiaal.

-

-

Vervaging, verkleuring en kleurverschuiving:

-

Vergeling/bruining: Vooral gebruikelijk bij witte of lichtgekleurde onderdelen.

-

Verduisteren/afstompen: Kleuren verliezen hun levendigheid of worden vager.

-

Tintverschuiving: De kleur verandert aanzienlijk (bijvoorbeeld blauw wordt groenachtig of rood wordt bruinachtig).

-

Oorzaken en oplossingen

Een systematische aanpak voor het identificeren van de hoofdoorzaak omvat het controleren van materiaal, verwerking en apparatuur.

A. Materiaalgerelateerde kwesties

-

Probleem: Inconsistente masterbatch/vloeibare kleurdosering.

-

Oorzaak: De doseerapparatuur (toevoer) is onnauwkeurig, niet goed gekalibreerd of de kleurstof is bijna op.

-

Oplossing: Kalibreer de feeder regelmatig (gravimetrische feeders zijn nauwkeuriger dan volumetrische). Zorg voor voldoende kleurstoftoevoer. Controleer op overbrugging in de trechter.

-

-

Probleem: Incompatibele draaghars.

-

Oorzaak: De dragerhars in de masterbatch is niet volledig compatibel met de basishars, waardoor een goede dispersie wordt verhinderd.

-

Oplossing: Gebruik een masterbatch die is ontworpen voor uw specifieke basishars (bijvoorbeeld een op PP gebaseerde masterbatch voor PP-hars). Vermijd "universele" masterbatches voor kritische toepassingen.

-

-

Probleem: Gedegradeerde basishars of kleurstof.

-

Oorzaak: Overmatig maalgoed (opnieuw verwerkt materiaal) met een hoge hittegeschiedenis, of verlopen/onjuist opgeslagen hars/kleurstof.

-

Oplossing: Minimaliseer het gebruik van maalgoed, vooral voor gevoelige kleuren. Controleer de vervaldata van het materiaal. Bewaar materialen in droge, temperatuurgecontroleerde omgevingen.

-

-

Probleem: Verontreiniging.

-

Oorzaak: Vorige kleur nog in de trechter, het vat of de droger; stof/vuil; of vreemde deeltjes.

-

Oplossing: Reinig alle apparatuur grondig voordat u van kleur verandert. Spoel de machine met natuurhars totdat deze volledig schoon is.

-

-

Probleem: Vocht in hars.

-

Oorzaak: Hygroscopische harsen (bijvoorbeeld nylon, PC, ABS) zijn niet goed gedroogd.

-

Oplossing: Zorg voor de juiste droogtemperaturen en -tijden. Vocht kan vlekken veroorzaken en reageren met pigmenten.

-

B. Problemen met verwerkingsparameters

-

Probleem: Kleurverslechtering (geel worden, donkerder worden, tintverschuiving).

-

Oorzaak: Smelttemperatuur te hoog: Oververhit pigmenten.

-

Oorzaak: Verblijftijd te lang: Materiaal blijft te lang in de loop zitten, wat leidt tot thermische degradatie. Dit gebeurt vaak met kleinere shotgroottes op grotere machines.

-

Oorzaak: Hoog Shear Heat: Overmatige schroefsnelheid, tegendruk of beperkende poorten/nozzles veroorzaken wrijvingswarmte.

-

Oplossing: Verlaag de vattemperaturen stapsgewijs, beginnend bij het mondstuk. Optimaliseer de schroefsnelheid en tegendruk. Controleer de schotgrootte in verhouding tot de vatcapaciteit (streef naar 20-80% van de vatcapaciteit). Overweeg het poort-/loperontwerp.

-

-

Probleem: Slechte spreiding (strepen, wervelingen, vlekken).

-

Oorzaak: Onvoldoende mengen: Onvoldoende schuif- of mengwerking van de schroef.

-

Oorzaak: Laag Melt Temperature: Het materiaal is niet volledig gesmolten, waardoor de pigmentverspreiding wordt belemmerd.

-

Oplossing: Verhoog de smelttemperatuur iets (voorzichtig, vermijd afbraak). Verhoog de tegendruk (zorgt voor meer menging). Overweeg een ander schroefontwerp met meer mengelementen (bijvoorbeeld een mengschroefpunt). Verleng de wachttijd iets.

-

-

Probleem: Kleurverschuiving als gevolg van schimmeltemperatuur.

-

Oorzaak: Aanzienlijke variaties in de matrijstemperatuur kunnen de kristallisatie van semi-kristallijne harsen beïnvloeden, waardoor de glans en waargenomen kleur veranderen.

-

Oplossing: Handhaaf een consistente matrijstemperatuur met behulp van een betrouwbare TCU (Temperature Control Unit).

-

C. Apparatuurgerelateerde problemen

-

Probleem: Kleurstrepen/zichtbaarheid laslijnen.

-

Oorzaak: Slechte menging in de spuitmond of hotrunner. Obstakels in het smeltpad.

-

Oplossing: Controleer het mondstuk op verstoppingen. Zorg ervoor dat de hotrunner schoon is en gelijkmatig wordt verwarmd. Overweeg een statische mixer in het mondstuk.

-

-

Probleem: Ongelijkmatige menging in mallen met meerdere holtes.

-

Oorzaak: Ongebalanceerde lopers leiden tot verschillende stroomsnelheden en hittegeschiedenissen in de holtes.

-

Oplossing: Optimaliseer de balans van de hardloper. Gebruik indien mogelijk een aparte dosering voor kritische caviteiten in geavanceerde systemen.

-

Beste praktijken voor het behouden van kleurconsistentie

-

Stel duidelijke normen vast: Werk altijd met een goedgekeurde fysieke kleurchip en geef een acceptabel Delta E ($\Delta E$) bereik op.

-

Regelmatige apparatuurkalibratie: Kalibreer doseersystemen, temperatuurregelaars en drogers regelmatig.

-

Procesbeheersing: Documenteer en houd u strikt aan de gevalideerde verwerkingsparameters voor elk onderdeel en elke kleur.

-

Traceerbaarheid van materialen: Lotnummers voor hars en kleurstoffen moeten worden bijgehouden.

-

Operatortraining: Train operators in de juiste materiaalbehandeling, bediening van de feeder en visuele kleurbeoordeling.

-

Licht cabinegebruik: Voer visuele controles uit onder een gestandaardiseerde lichtcabine om metamerisme op te sporen.

-

Kwaliteitscontrolecontroles: Voer tijdens de productie regelmatig kleurcontroles uit met behulp van een colorimeter of spectrofotometer.