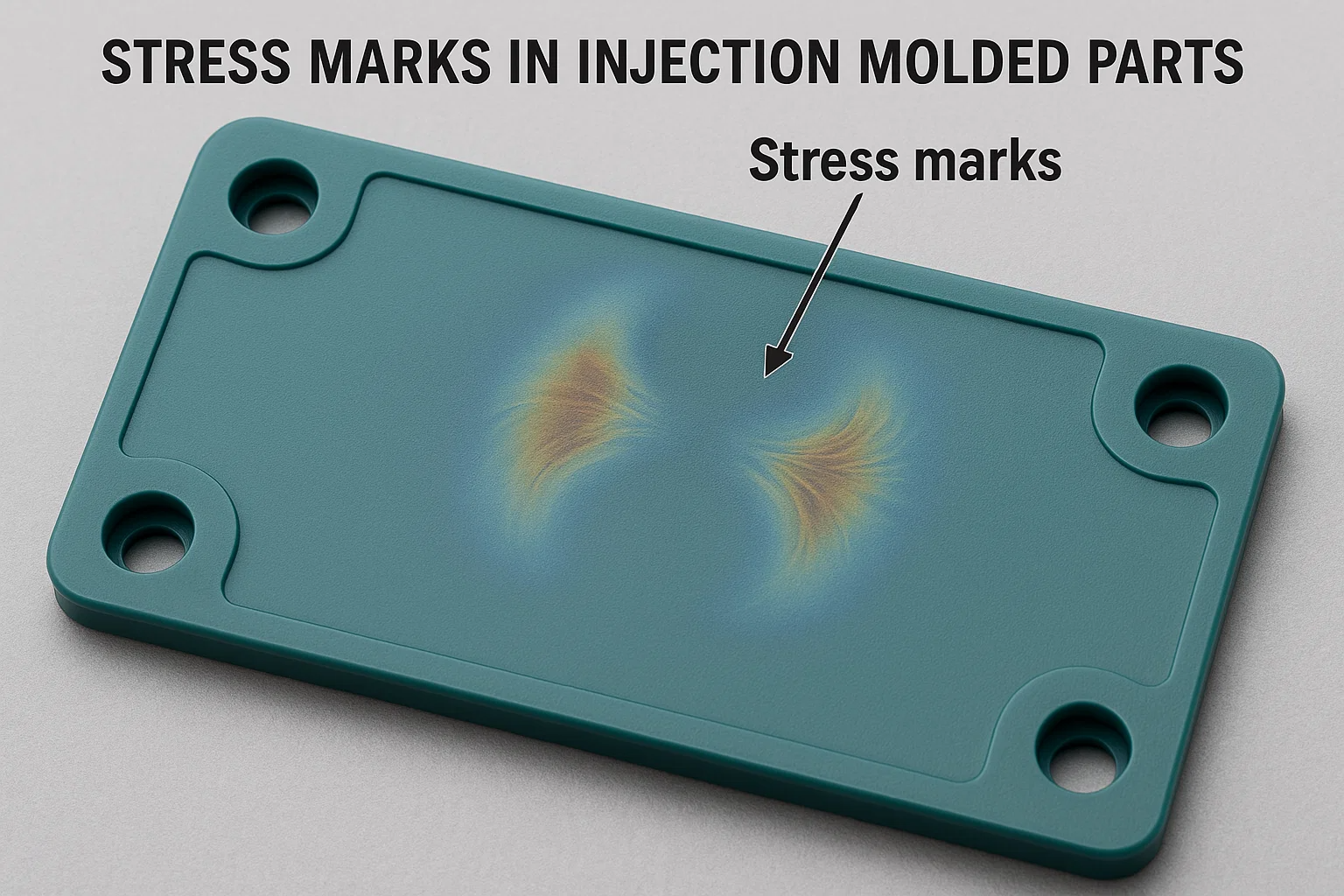

I. Definitie en manifestaties van stressmarkeringen

Stressmarkeringen in spuitgegoten onderdelen zijn oppervlaktedefecten veroorzaakt door gelokaliseerde spanningsconcentratie, die verschijnen als glanzende of ongelijke textuur. Veel voorkomende locaties zijn:

- Visuele discrepanties : Meer opvallend op donkere onderdelen, die lijkt op "spooklijnen" of ongelijke schaduw.

- Positionele kenmerken : Komen vaak voor in de buurt van stroomuiteinden, laslijnen en gebieden met ongelijke koeling.

II. Root Oorzaakanalyse

1. Schimmelontwerpfouten

- Onjuist poortontwerp : Kleine poorten of slechte plaatsing leiden tot hoge afschuifsnelheden en temperatuurgradiënten.

- Abrupte wanddikte verandert : Diktevariaties van meer dan 30% veroorzaken ongelijke krimp (bijv. Dunwandige gebieden beperken de contractie, het genereren van trekspanning).

- Onvoldoende ventilatie : Gasvallen bij afscheidslijnen of stroomuiteinden creëren gelokaliseerde oververhitting en stroomturbulentie.

- Scherpe hoeken en ribontwerp : Hoge stroomweerstand bij scherpe hoeken; Ribben dikker dan 40% -60% van de dikte van de hoofdwand verstoren de koeluniformiteit.

2. Problemen met de procesparameter

- Overmatige injectiesnelheid/druk : Hoge schuifspanning en moleculaire oriëntatie verhogen de restspanning.

- Temperatuurmisbeheer : Lage smelttemperatuur of ongelijke vormkoeling (bijv. Slecht ontworpen koelkanalen) versterkt krimpverschillen.

- Onvoldoende verpakkingsdruk : Korte verpakkingstijd of lage druk kan niet compenseren voor krimp, waardoor zinkmarkeringen en spanningsmarkeringen in dikke secties worden veroorzaakt.

3. Materiële kenmerken

- High Smelt Flow Index (MFI) : Overmatig vloeiende materialen bevorderen moleculaire oriëntatie en ongelijke krimp.

- Kristalliniteitseffecten : Kristallijne materialen (bijv. PP, PA) zijn gevoelig voor koelsnelheden; Dikke muurgebieden ontwikkelen kristalliniteitsverschillen.

- Additieve segregatie : Vulstoffen zoals glasvezels verzamelen zich bij stroomuiteinden, verzwakkende grensvlakbinding.

4. Productontwerpbeperkingen

- Niet-uniforme wanddikte : Voorbeelden zijn laptop-achterkantjes met 40% -60% diktevariaties.

- Slechte plaatsing van laslijn : Stressmarkeringen vormen zich wanneer laslijnen samenvallen met cosmetische oppervlakken.

Iii. Uitgebreide oplossingen

1. Optimalisatie van schimmelontwerp

- Poortaanpassingen : Vergrotende poorten (bijvoorbeeld 1,5 mm → 2,0 mm); Adopteer ventilator of overlappen poorten om afschuiving te verminderen.

- Geleidelijke dikteovergangen : Voeg radii (≥0,5 × wanddikte) toe bij abrupte veranderingen; Case studies tonen 80% vermindering van stressmarkering.

- Verbeterde ventilatie : Voeg ventilatieslots toe (0,02-0,04 mm diepte) aan stroomuiteinden; Gebruik poreus staal of voeg ventilatieopeningen in.

- Conforme koeling : Implementeer conforme koelkanalen om de temperatuurvariatie te beperken tot ± 5 ° C.

2. Procesaanpassingen

- Temperatuurregeling : Verhoog de smelttemperatuur met 10-20 ° C (bijv. PA66: 270 ° C → 290 ° C) en schimmeltemperatuur met 20-30 ° C (bijv. ABS: 60 ° C → 80 ° C).

- Multi-fase injectie : Begin met lage snelheid (30% -50% max) voor initiële vulling en schakel vervolgens over naar hoge snelheid; Stel de verpakkingsdruk in op 70% -90% injectiedruk.

- Verlengde verpakkingstijd : Verhoog van 2s naar 4s om krimp en restspanning te verminderen.

3. Materiële wijzigingen

- Materialen met lage versterken : Voeg 30% talk toe aan PP, waardoor de krimp van 1,8% tot 0,8% wordt verminderd.

- Flow -additieven : 0,1%-0,5%smeermiddelen op siliconen gebaseerde smeermiddelen lagere smeltviscositeit met 10%-20%.

- Vezelcompatibiliteit : Behandel glasvezels met koppelingsmiddelen om grensvlakstress te minimaliseren.

4. Na verwerking en testen

- Glans : PC-onderdelen die gedurende 2 uur bij 120 ° C zijn gegloeid, elimineer 60% -80% interne spanning.

- Stressdetectie : Gebruik gepolariseerd licht of oplosmiddel onderdompeling (bijv. ABS in ijsazijn gedurende 2 minuten) voor kwalitatieve analyse.

IV. Casestudy

Geval 1: Stressspeelpistool voor speelgoedpistool

- Probleem : PP 10% GF -onderdeel vertoonde spanningsmarkeringen op ribben (50% dikte verschil).

- Repareren : Verminder de ribdikte tot 40% van de hoofdwand; voeg radii toe; lagere verpakkingsdruk (80MPa → 60MPa); Verhoog de schimmeltemperatuur (60 ° C → 80 ° C).

- Resultaataat : 100% eliminatie; De opbrengst nam toe van 70% tot 95%.

Case 2: Laptopbedekking Stressmerken

- Probleem : PC ABS -deel had spanningsmarkeringen vanwege een muur van 0,9 mm/1,5 mm.

- Repareren : Verplaatsen van de poort om eerst dikke gebieden te vullen; verhoog de schimmeltemperatuur (90 ° C → 110 ° C); Breid de verpakking uit tot 6s.

- Result : 90% reductie; 98% cosmetische passpercentage.

V. Samenvatting

Mitigatie van stressmarkering vereist multidisciplinaire optimalisatie:

- Preventief ontwerp : Beperk variatie van de wanddikte (≤20%); Gebruik radii en evenwichtige lopers.

- Precisieverwerking : Gradiënttemperatuur/drukregeling met voldoende verpakking.

- Materiële selectie : Prioriteit geven aan low-shrinkage, high-flow materialen; Gebruik modificatoren indien nodig.

Systematische verbeteringen verbeteren de esthetiek, mechanische prestaties en kostenefficiëntie.