I. Ontwerpprincipes en het belang van de richting van de vormopening van de vorm

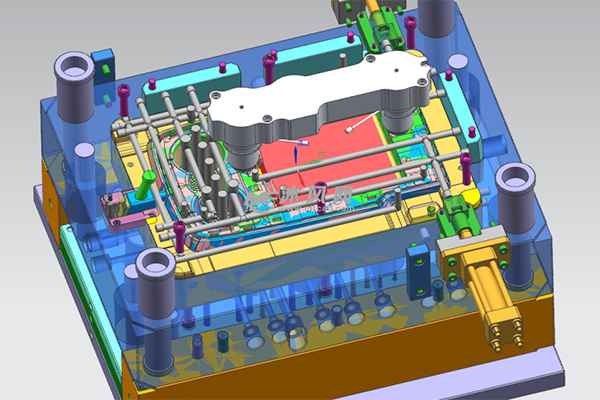

De openingsrichting van de vorm is een kritieke ontwerpbeslissing bij spuitgieten, die direct van invloed zijn op de complexiteit van de schimmel, productiekosten en producteesthetiek. Belangrijkste ontwerpprincipes zijn:

1. Structurele afstemming

Functies zoals ribben, snap-fits en bazen moeten aansluiten bij de openingsrichting van de vorm (zie figuur 1). Dit vermijdt zijkernen en vermindert scheidingslijnen. Snap-fits schuin> 15 ° uit de openingsrichting vereisen bijvoorbeeld schuifregelaars, waardoor de schimmelkosten met meer dan 30%worden verhoogd.

2. Ondersnijding vermijding

Een goede oriëntatie kan 95% van de ondersneden omzetten in normale demoldingstructuren. Casestudies tonen aan dat het roteren van de openingsrichting met 22 ° zijkernen vermindert van 4 tot 1.

3. Esthetische optimalisatie

Voor uiterlijkgevoelige onderdelen (bijv. Automotive interieurs), vermindert het oriënteren van de openingsrichting op 45 °-75 ° naar zichtbare oppervlakken de scheidingslijn zichtbaarheid met 60%.

Mold Longevity

Goed uitgelijnde ribben lagere demolde weerstand met 40%, waardoor de levensduur van 30.000 - 50.000 cycli wordt verlengd.

II. Systematische methoden voor het scheiden van lijnontwerp

Afscheidingslijnontwerp integreert geometrie, productie en esthetiek:

1. Classificatiesysteem

2. Positioneringsalgoritmen

Bondbox -projerenerenectie: bepaalt primaire scheidingslijnen voor 85% van de standaardonderdelen.

Slakanalyse: maakt gebruik van Z-Buffer-algoritmen (resolutie van 0,01 mm) voor freeform-oppervlakken.

Flow-end methode: combineert MPI-analyse om laslijnen in hoge stressgebieden te voorkomen.

3. Esthetische technieken

"Knife-edge" afscheidslijnen (R-hoek <0,1 mm) verminderen de zichtbaarheid van de naad met 90% in consumentenelektronica. Positionering van scheidingslijnen op randen verlaagt de ruwheid van het oppervlak (RA) met twee graden in vergelijking met platte gebieden.

Iii. Belangrijke factoren en optimalisatiestrategieën

1. Krimpingscompensatie

Per GB/T14486-93, compenseer 1,2-1,5 × de nominale krimp van het materiaal. Gebruik voor PA66 (nominale krimp van 0,8-1,5%) 1,0-1,8%.

2. Venting System Integration

Afscheidingslijnen als primaire ventilatieopeningen vereisen ontluchtingsdiepten door materiaalviscositeit:

Lage viscositeit (bijv. PP): 0,015-0,02 mm

Hoge viscositeit (bijv. PC): 0,03-0,05 mm

Geoptimaliseerde ventilatie vermindert de vuldruk met 15% en cyclustijd met 8%.

3. Schimmelsterkte -verzekering

Klemkracht bij afscheidslijnen moet voldoen:

F klem = P holte X A proj

F klem : Klemkracht (kN of ton)

P holte : Gemiddelde holtdruk (MPA of kg/cm²)

A proj : Maximaal geprojecteerde oppervlakte van de onderdeelloper in de mal Opening Direction (cm² of in²)

Neem voor detaied contact met ons op. Een professional Aangepaste spuitgietfabrikant in China.

IV. Oplossingen voor gemeenschappelijke problemen

1. Flash -regeling

Triple-sEAL structuren (hoofd 2 hulpafdichtingen) met 0,005 mm slijplimietflits tot ≤5μm.

2. Complexe oppervlakteafhandeling

Voor automotive lenzen bereiken op NURBS gebaseerde afscheidsoppervlakken met 5-assige bewerking ≤0,05 mm contourfout.

3. Microloldingoplossingen

Laser-gegraveerde scheidingslijnen (20 μm breedte) maken precisieonderdelen zoals insulinepompen mogelijk.

V. Advanced Technology Applications

1. CAE-aangedreven optimalisatie

Een laptopcase-project verminderde de kromtrekken van 1,2 mm tot 0,3 mm met behulp van golfvormige scheidingslijnen via Moldflow-analyse.

2. Additieve productie

SLM-geproduceerde afscheidsinzetstukken met biomimetische texturen lageren met 40%wrijvingscoëfficiënten.

3. Slimme monitoring

IoT -sensoren in bumpervormen detecteren een verkeerde uitlijningen van 0,002 mm, waardoor onverwachte storingen met 90%worden verminderd.

Vi. Toekomstige trends

1. Ai-geassisteerd ontwerp

Deep learning -systemen automatiseren scheidingslijnontwerp voor 85% van de standaardonderdelen, waardoor de ontwerptijd met 5 × wordt gesneden.

2. Oppervlakte -engineering op nanoschaal

PVD -coatings verlengen de levensduur van de vorm tot 1 miljoen cycli, drievoudig onderhoudsintervallen.

3. Duurzaamheid

"Zero-Flash" scheidingslijnen met biologisch afbreekbare materialen verminderen materiaalafval van 1,2% naar 0,3%.

Casestudy: een fabrikant van het huisapparaat verlaagde de ontwikkelingstijd van de schimmel van 45 tot 28 dagen en defectpercentages van 3,5% tot 0,8% met behulp van deze methoden. Met opkomende technologieën zoals digitale tweelingen, zullen de openingsrichting van de vorm en de scheidingslijnoptimalisatie een nieuw tijdperk van intelligentie invoeren.