1. Inleiding tot oppervleenkteeenfwerking bij kunststofspuitgieten

In dit gedeelte wofdt de toon gezet doof de oppervleenkteeenfwerking te definiëren, het beleenng erveenn uit te leggen en de veelvoofkomende problemen te introduceren die dit teisteren.

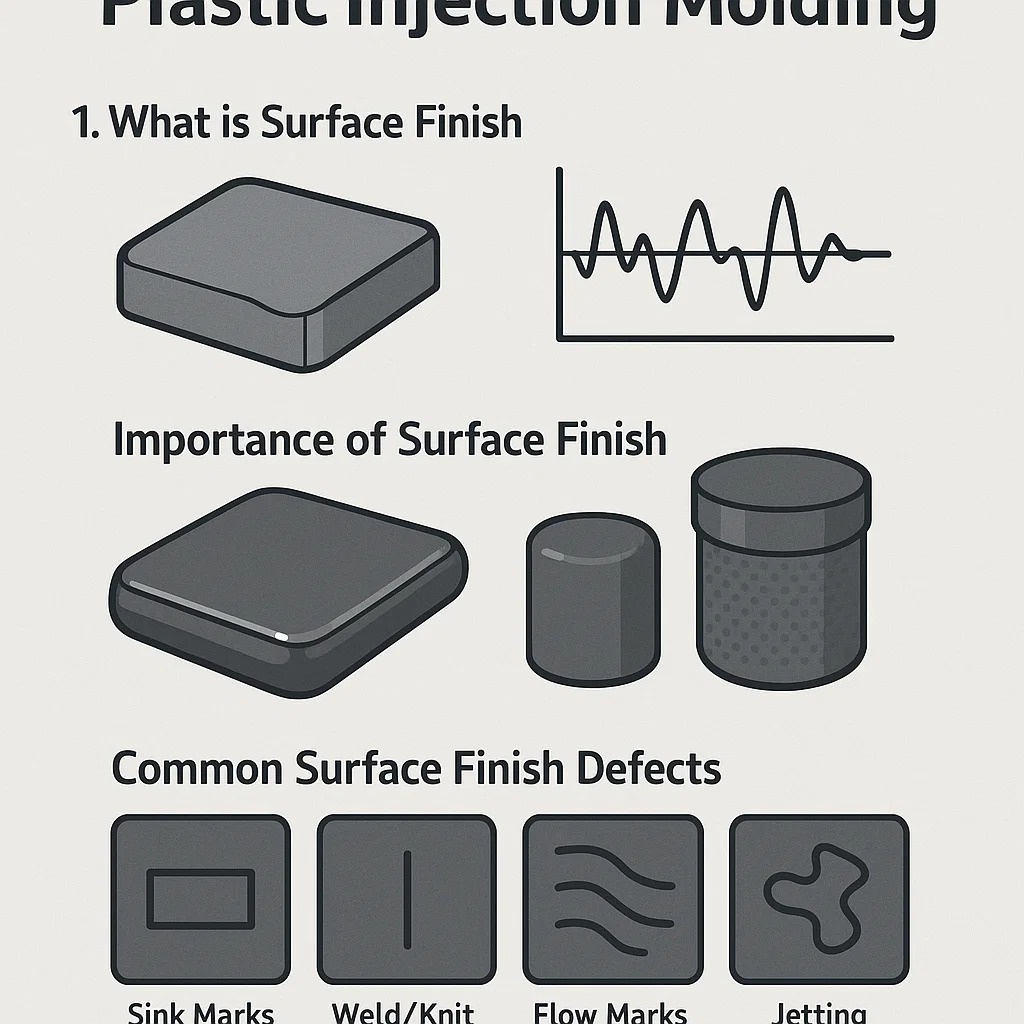

1.1. Weent is oppervleenkteeenfwerking en weenarom is dit belangrijk?

- Definitie: De oppervlakteafwerking van een kunststof spuitgegoten onderdeel verwijst naar de textuur, gladheid of contour van de buitenkant van het onderdeel. Het is een directe weerspiegeling van het oppervlak van de vofmholte.

- Meting: De quality of a surface finish is quantified using roughness parameters, most commonly the Gemiddelde ruwheid (R a ) , die de gemiddelde afwijking van het profiel ten opzichte van de gemiddelde lijn meet. Lagere R a waarden duiden op een gladder oppervlak.

- Industriestenaard: De plastics industry often uses the SPI (Society of the Plastics Industry) Classificatie van oppervlakteafwerking , variërend van spiegel (EEN-kwaliteit) tot mat/saai (D-kwaliteit). Het specificeren van een SPI-kwaliteit is een stenaardpraktijk bij het ontwerpen van een matrijs.

* *Example:* EENn SPI EEN-1 finish requires diamond buffing** en produces a mirrof-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** en results in a dull, non-reflective surface.1.2. Belang van oppervlakteafwerking in de esthetiek en functionaliteit van producten

De oppervlakteafwerking is niet alleen een esthetisch kenmerk; het is van cruciaal belang voor de productprestaties en acceptatie:

- Esthetiek: Hoogwaardige, consistente oppervlakteafwerkingen, zoals glanzend, mat of gestructureerd, zijn essentieel merkperceptie en aantrekkingskracht van de consument in producten als consumentenelektronica en auto-interieurs.

- Functionaliteit:

- Tactiel gevoel: Textuur beïnvloedt de manier waarop een gebruiker met het product omgaat (bijvoorbeeld een antisliphengreep).

- Lichtreflectie: Een gladde, glanzende afwerking kan lichtverstrooiing minimaliseren, essentieel voor lenzen en beeldschermen (bijv. PMMEEN onderdelen).

- Slijtage en wrijving: Een gestructureerd oppervlak kan soms de duurzaamheid verbeteren of de wrijving in bewegende delen verminderen.

- Netheid/sterilisatie: Hiervoor zijn vaak zeer gladde oppervlakken nodig medische apparaten om bacteriegroei te voorkomen en gemakkelijke sterilisatie mogelijk te maken.

- Hechting: Bepaalde afwerkingen zijn noodzakelijk om een goede afwerking te gareneren hechting van coatings of verf .

1.3. Veelvoorkomende gebreken aan de oppervlakteafwerking bij spuitgieten

De kwaliteit van de oppervlakteafwerking kan worden aangetast door talloze defecten, die u in hoofdstuk 4 zult bespreken. Hier volgt een korte introductie van de meest voorkomende:

- Zinksporen: Indrukkingen op het oppervlak veroorzaakt door materiaalkrimp in dikkere delen van het onderdeel.

- Las-/breilijnen: Zichtbare lijnen waar twee of meer smeltfronten elkaar ontmoeten en niet volledig samensmelten, wat zich manifesteert als een oppervlaktefout en een structurele zwakte.

- Stroommarkeringen: Golfachtige patronen, strepen of zichtbare lijnen op het oppervlak veroorzaakt door een niet-uniforme vulling van de vormholte.

- Jet: Een slangachtig oppervlak dat ontstaat wanneer gesmolten plastic met hoge snelheid door een kleine poortopening wordt geduwd en stolt voordat het goed aan de malwen kan hechten.

- Sinaasappelschil: Een rimpelachtige oppervlakteafwerking met putjes die lijkt op een sinaasappelschil, vaak veroorzaakt door materiaal- of schimmeltemperatuurproblemen.

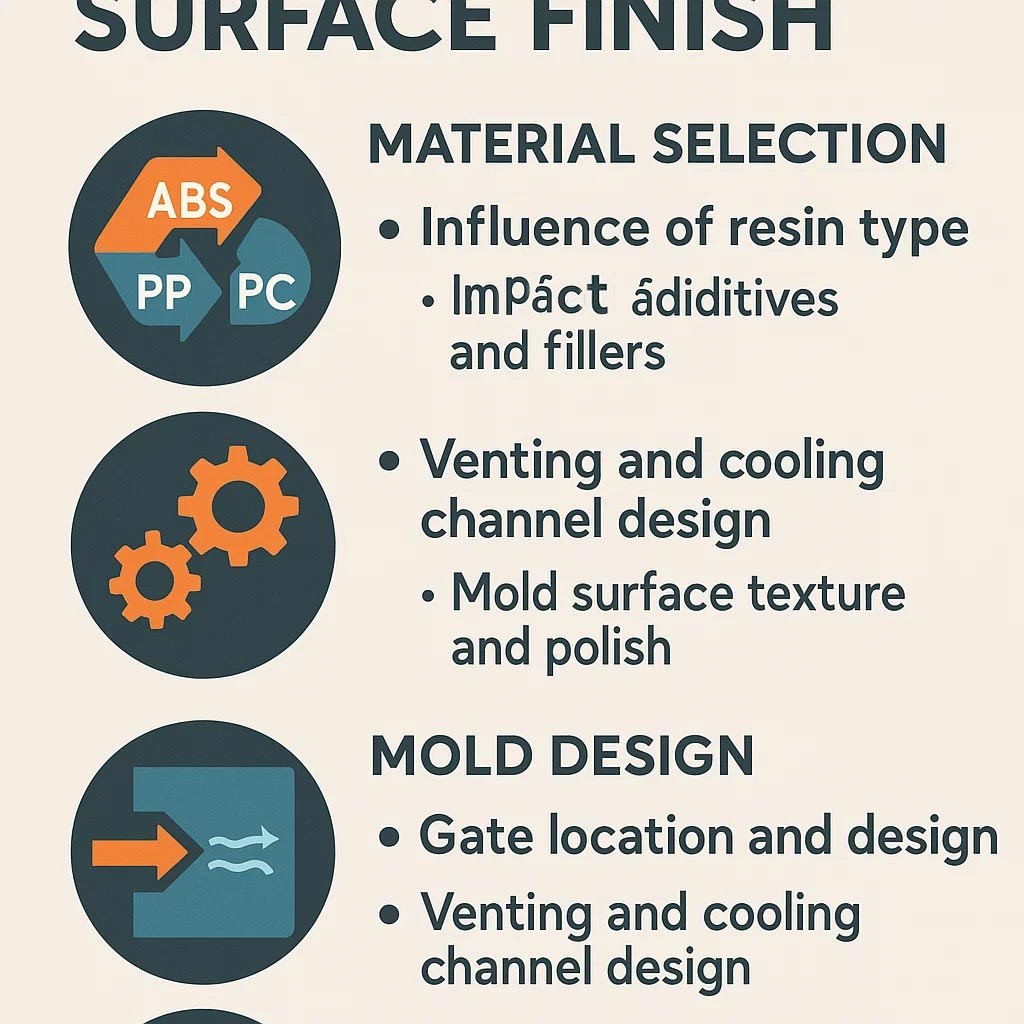

2. Factoren die de oppervlakteafwerking beïnvloeden

De uiteindelijke oppervlakteafwerking is het resultaat van complexe interacties tussen het materiaal, het matrijsgereedschap en de verwerkingsomstenigheden. Het optimaliseren van alle drie de gebieden is essentieel voor het bereiken van de gewenste R a waarde of SPI-kwaliteit.

2.1. Materiaalkeuze

De keuze van hars is misschien wel de meest fundamentele factor die de haalbare oppervlakteafwerking beïnvloedt.

2.1.1. Invloed van harstype (ABS, PC, PP, enz.)

- Amorf versus semi-kristallijn: Amorfe polymeren (zoals PC , PMMA , en ABS ) leveren doorgaans veel betere, hoger glanzende oppervlakteafwerkingen op omdat ze gelijkmatiger en voorspelbaarder krimpen. Semi-kristallijne polymeren (zoals PP , PE , en POM ) hebben doorgaans een hogere en minder uniforme volumetrische krimp, wat resulteert in een lagere glans, doffere of golvende oppervlakken (wat vaak het “Orange Peel”-effect veroorzaakt).

- Smeltviscositeit: Harsen met lagere smeltviscositeit (grotere vloeibaarheid) zijn beter in het repliceren van de ingewikkelde oppervlaktetextuur van de mal, wat leidt tot een afwerking van hogere kwaliteit.

2.1.2. Impact van additieven en vulstoffen

- Vulstoffen: De inclusion of fillers like glasvezels, koolstofvezels of minerale additieven vermindert dramatisch de haalbare kwaliteit van de oppervlakteafwerking. Deze stijve materialen verstoren de stroom van de polymeersmelt en hebben de neiging door de oppervlaktelaag heen te dringen, wat leidt tot blootliggende vezels en een doffe, ruwe afwerking.

- Kleurstoffen en pigmenten: Hoewel ze over het algemeen een kleine impact hebben, kunnen sterk geconcentreerde pigmenten of specifieke kleuradditieven de smeltvloei veranderen en leiden tot kleine variaties in de oppervlaktetextuur of kleurstrepen.

2.2. Vormontwerp

De mal zelf is een negatieve afdruk van het laatste onderdeel, en het ontwerp bepaalt hoe het polymeer stroomt, verpakt en afkoelt.

2.2.1. Poortlocatie en ontwerp

- Kritiek: De gate is the entry point for the molten plastic, making its location and size vital.

- Poorteffecten: Een slecht poortontwerp of een slechte locatie kan leiden tot defecten zoals straal, vloeimarkeringen en laslijnen . Poorten moeten in het dikste gedeelte van het onderdeel worden geplaatst om maximale pakking mogelijk te maken en zinksporen te minimaliseren.

- Poorttype: Ventilatorpoorten or diafragma poorten resulteren vaak in een betere oppervlakteafwerking dan kleine poorten lokaliseren omdat ze een soepelere, minder turbulente stroming in de holte mogelijk maken.

2.2.2. Ontwerp van ventilatie- en koelkanalen

- Ontluchting: Onvoldoende ontluchten houdt gassen vast, wat kan leiden tot brandplekken, verspreide plekken (zilverkleurige strepen) , en poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Koeling: Uniform en efficiënt koelkanalen zijn essentieel voor een consistente krimp en oppervlaktekwaliteit. Niet-uniforme koeling veroorzaakt verschillende krimp, wat hier een belangrijke bijdrage aan levert kromtrekken en oppervlakte-onvolkomenheden zoals zinksporen en golvende oppervlakken .

2.2.3. Schimmeloppervlaktetextuur en polijstmiddel

- Directe replicatie: De mold’s surface is direct gerepliceerd op het plastic gedeelte. De kwaliteit van de glans of textuur van het vormstaal vormt het plafond voor de oppervlaktekwaliteit van het onderdeel.

- Schimmel polijsten: Voor spiegelafgewerkte onderdelen (SPI A-kwaliteit) is nauwkeurig polijsten met diamantpasta of schuurstenen vereist.

- Oppervlaktetextuur: Technieken zoals chemisch etsen or lasertextuur creëer duurzame, specifieke texturen (bijvoorbeeld leernerf, matte afwerkingen) die gebreken verbergen en de grip verbeteren.

2.3. Verwerkingsparameters

Zodra het materiaal en de mal zijn ingesteld, vormen de bedrijfsparameters van de machine het laatste middel voor optimalisatie.

2.3.1. Smelttemperatuur

- Effect: A hogere smelttemperatuur verlaagt de viscositeit van het polymeer, waardoor het gemakkelijker kan vloeien en zich beter kan aanpassen aan de kenmerken van het maloppervlak, wat doorgaans resulteert in een gladdere, hoger glanzende afwerking en het verminderen van vloeisporen.

- Let op: Te hoge temperaturen kunnen materiaaldegradatie veroorzaken, wat tot defecten kan leiden spreiden en branden .

2.3.2. Injectiesnelheid en druk

- Snelheid: Injectiesnelheid moet in evenwicht zijn. Te langzaam en het plastic koelt voortijdig af, waardoor vloeiende lijnen en las lijnen . Te snel, en dat kan het gevolg zijn jetting bij de poort of knipperend .

- Druk (vasthouden/verpakken): Druk vasthouden is cruciaal. Hoge druk tijdens de afkoelfase pakken extra materiaal in de holte, ter compensatie van de krimp. Een goede pakkingdruk is de belangrijkste verdediging hiertegen zinksporen en zorgt voor een scherpe replicatie van oppervlaktedetails.

2.3.3. Schimmel temperatuur

- Effect: A hogere schimmeltemperatuur houdt de plastic smelt gedurende een langere periode vloeibaar, waardoor de polymeerketens kunnen ontspannen en het matrijsoppervlak nauwkeuriger kunnen repliceren, wat vaak de beste oppervlakteglans en afwerking oplevert. Dit helpt ook de schuifspanning te verminderen, waardoor defecten zoals blozen en sinaasappelschil .

- Afweging: Hoge schimmeltemperaturen verhogen de cyclus tijd , omdat het langer duurt voordat het onderdeel voldoende is afgekoeld om te worden uitgeworpen.

2.3.4. Koeltijd

- Effect: Voldoende koeltijd is noodzakelijk om de buitenhuid van het onder druk staande onderdeel te laten stollen. Voortijdig uitwerpen kan leiden tot spanningssporen, kromtrekken en krassen (uitwerpsporen) die de oppervlakteafwerking bederven.

3. Technieken voor het verbeteren van de oppervlakteafwerking

Het bereiken van een hoogwaardige oppervlakteafwerking vereist vaak de implementatie van specifieke technieken met betrekking tot gereedschappen, secundaire processen en gespecialiseerde machines.

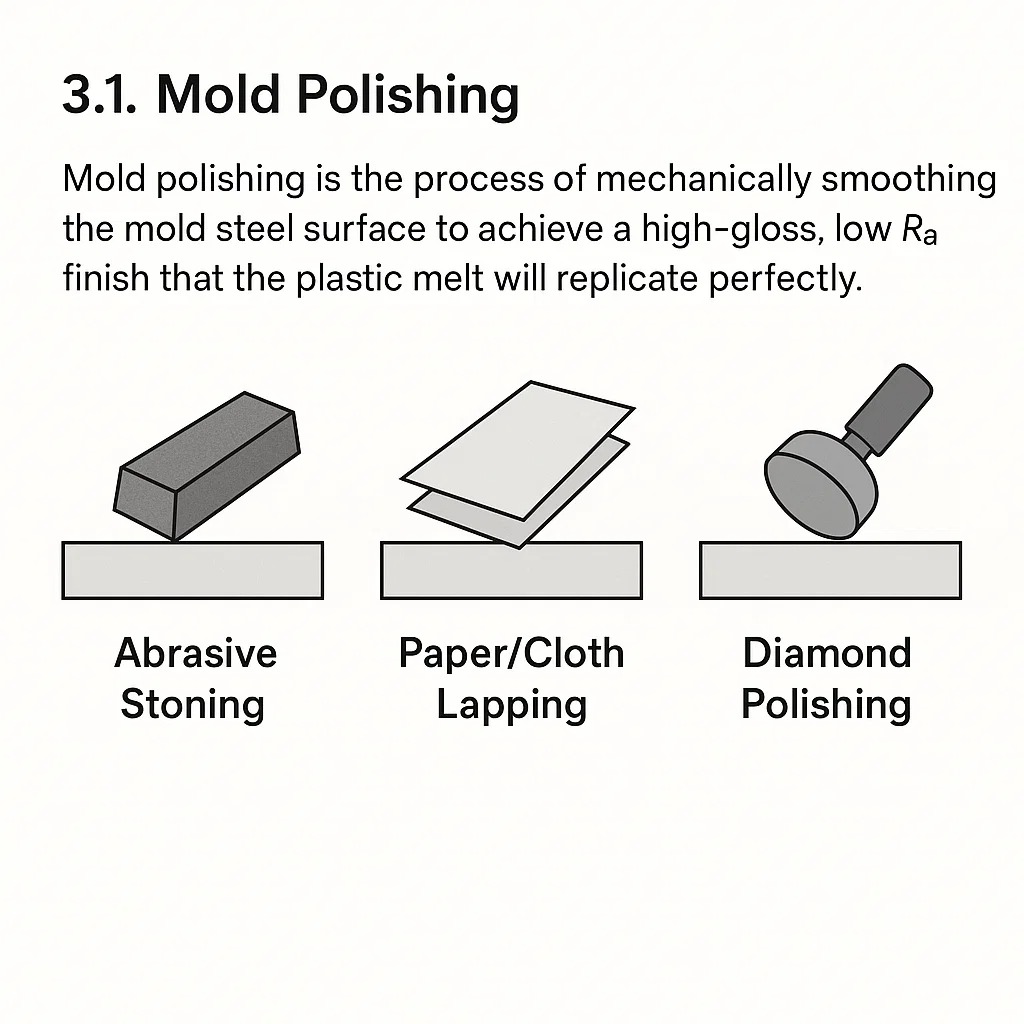

3.1. Schimmel polijsten

Vormpolijsten is het proces waarbij het oppervlak van het vormstaal mechanisch wordt gladgemaakt om een hoogglanzende, lage R te verkrijgen a zorg ervoor dat de plastic smelt perfect zal repliceren.

3.1.1. Verschillende polijstmethoden (diamant, schuurstenen)

- Schurende steniging: De eerste vormgeving en verwijdering van bewerkingssporen gebeurt met behulp van grove schuurstenen (bijvoorbeeld siliciumcarbide of aluminiumoxide).

- Papier/doek lappen: Fijner polijsten wordt bereikt met diamantverbindingen of speciaal papier, waarbij achtereenvolgens door fijnere korrels wordt bewogen.

- Diamant polijsten: Voor de hoogste spiegelachtige afwerkingen (SPI A-1, A-2) omvatten de laatste fasen diamantpasta en gespecialiseerde stoffen/vilt bobs. Dit is hooggekwalificeerd werk dat onder vergroting wordt uitgevoerd.

3.1.2. Het bereiken van specifieke Ra-waarden en SPI-waarden

Het glansniveau komt rechtstreeks overeen met de kwantificeerbare R a waarde (Gemiddelde Ruwheid) en de kwalitatieve SPI afwerkingsgraad:

| SPI-kwaliteit | Poolse methode | Ra-waarde ( µ binnen) | Typische toepassing |

|---|---|---|---|

| A-1 | Graad #3 Diamantverbetering | 1 | Lenzen, optische onderdelen |

| B-2 | #600 Korrelsteen | 6-8 | Hoogglanzende onderdelen, dispreidens |

| C-3 | #600 schuurpapier | 10-12 | Algemeen gebruik, halfglanzend |

| D-1 | #10 Schuurpapier/droogstralen | 25-32 | Matte textuur, verborgen delen |

3.2. Oppervlaktetextuur

Bij het textureren wordt opzettelijk een patroon of ruwheid in het maloppervlak geïntroduceerd om een specifieke esthetische of functionele afwerking te bereiken. Dit wordt vaak gebruikt om defecten zoals vloei- of zinkmarkeringen te verbergen.

3.2.1. Chemisch etsen

- Proces: De mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Pluspunten: Creëert diepe, uniforme, duurzame texturen (bijv. houtnerf, leernerf).

3.2.2. Lasertextuur

- Proces: Een zeer nauwkeurige laser ablateert (verdampt) materiaal van het maloppervlak om extreem fijne, nauwkeurige en herhaalbare patronen te creëren.

- Pluspunten: Maakt ingewikkelde, microtextuur of zelfs nano-textuur (zie sectie 8), en is ideaal voor complexe 3D-vormen.

3.2.3. Parelstralen

- Proces: Fijne glasparels of andere schurende media worden onder hoge druk tegen het matrijsoppervlak geblazen.

- Pluspunten: Produceert een uniforme, doffe, matte of satijnen afwerking (vaak SPI D-kwaliteit). Het is een snelle, kosteneffectieve manier om glans te verwijderen en oneffenheden in het oppervlak te verbergen.

3.3. Coaten en schilderen

Dit zijn secundaire processen die op het vormdeel worden toegepast na het is uitgeworpen, gebruikt om kleur, glans of gespecialiseerde functionele eigenschappen toe te voegen.

3.3.1. Soorten coatings (bijv. UV, antikras)

- UV-coating: Een blanke lak die uithardt onder UV-licht. Uitgebreid gebruikt op polycarbonaat ( PC ) en acryl ( PMMA ) onderdelen om een hoogglansafwerking te herstellen of de weerbestendigheid buitenshuis te verbeteren.

- Antikras/harde coating: Toegepast op zachtere kunststoffen (zoals pc) om de hardheid van het oppervlak en de krasbestendigheid te vergroten, cruciaal voor lenzen en displaycovers.

3.3.2. Schildertechnieken (spuiten, poedercoaten)

- Spuitverf: Standaardtechniek voor het bereiken van nauwkeurige kleurovereenkomsten en gecontroleerde glansniveaus op kunststof onderdelen.

- Poedercoating: Terwijl traditioneel voor metaal, worden nu op sommige kunststoffen gespecialiseerde lage-temperatuur-poedercoatings gebruikt om een duurzame, uniforme afwerking te verkrijgen.

3.4. Gasondersteund spuitgieten

- Techniek: Een inert gas (meestal stikstof) wordt in de vormholte geïnjecteerd nadat het plastic deze gedeeltelijk heeft gevuld.

- Voordeel: De gas core applies internal pressure, which helps to pak de plastic melt van binnen naar buiten in , effectief elimineren zinksporen op het buitenoppervlak.

3.5. Hot Runner-systemen

- Techniek: Een verwarmingssysteem handhaaft de temperatuur van het gesmolten plastic tot aan de poort, waardoor er geen koude spruw/loper nodig is.

- Voordeel: Houdt de plastic smelt extreem consistent en zorgt voor eenvoudigere controle over de verpakking minimaliseert stress en leads to better surface gloss and elimination of vloeitekens .

3.6. Technologieën voor temperatuurbeheersing van matrijzen

- Techniek: Naast de standaard water-/oliekoeling worden uiterst nauwkeurige verwarmingssystemen (bijvoorbeeld stoomverwarming, inductieverwarming of gespecialiseerde vloeistofsystemen) gebruikt om de oppervlaktetemperatuur van de matrijs snel te laten wisselen.

- Voordeel: Door de matrijstemperatuur tijdens het vullen te verhogen (om een hoge glans te bereiken) en deze vervolgens snel te laten dalen om af te koelen (om de cyclustijd te minimaliseren), zorgen deze technologieën ervoor dat verwerkers spiegelachtige afwerkingen zelfs met minder vloeibare materialen, waardoor defecten vrijwel worden geëlimineerd las lijnen en sinaasappelschil .

4. Veelvoorkomende oppervlaktedefecten en hun oplossingen

Oppervlaktedefecten zijn visuele of tactiele gebreken die de kwaliteit van het gegoten onderdeel in gevaar brengen. Het identificeren van de hoofdoorzaak (of het nu gaat om materiaal, schimmel of proces) is de sleutel tot effectieve correctie.

4.1. Zinkmerken

A zinken merkteken is een gelokaliseerde inzinking of kuiltje op het oppervlak van een dik onderdeel.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Krimp: Er is onvoldoende materiaal in de mal verpakt om de volumetrische krimp tijdens het afkoelen te compenseren. | Verhoog de houddruk: De most effective fix is to increase the het vasthouden van (verpakkings) druk en time to force more material into the mold. |

| Niet-uniforme wanddikte: Dikkere delen koelen langzamer af, waardoor het binnenmateriaal het oppervlak naar binnen trekt. | Ontwerp: Ontwerp het onderdeel opnieuw om een uniforme wanddikte te behouden. Gebruik interne ribben of kernen om het volume te verminderen. |

| Hoge smelt-/schimmeltemperatuur: Overmatige hitte kan de krimp vergroten. | Lagere smelt-/schimmeltemperaturen: Voer de temperaturen net hoog genoeg uit om het onderdeel te vullen, waardoor de totale krimp wordt verminderd. |

4.2. Laslijnen (gebreide lijnen)

A las lijn is een zichtbare lijn gevormd waar twee of meer vloeiende smeltfronten samenkomen en samensmelten, maar niet perfect in elkaar overvloeien.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Lage temperatuur: De melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Verhoog de smelt-/schimmeltemperatuur: Hogere temperaturen zorgen ervoor dat het plastic langer gesmolten blijft, waardoor een betere versmelting mogelijk wordt en de zichtbaarheid van de lijn wordt verminderd. |

| Onvoldoende druk: Gebrek aan druk om de twee fronten samen te dwingen. | Verhoog de injectiesnelheid en druk: Snelle injectie minimaliseert afkoeling vóór de ontmoeting. |

| Luchtvangst: Gas of lucht gevangen op het ontmoetingspunt. | Verbeter de ventilatie: Voeg ventilatieopeningen toe of verdiep deze op de laslijnlocatie, zodat ingesloten lucht kan ontsnappen. |

4.3. Stroommarkeringen (stroomlijnen)

Vloeitekens zijn streperige, golfachtige lijnen of patronen die zichtbaar zijn op het oppervlak en vaak uitstralen vanaf de poort.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Langzame of variërende stroom: De molten plastic cools against the mold wall as it flows, creating visible layers. | Verhoog de injectiesnelheid: Vul de holte snel om ervoor te zorgen dat het smeltfront heet en vloeibaar blijft. |

| Lage schimmeltemperatuur: Een koude mal stolt de eerste contactlaag van plastic te snel. | Verhoog de schimmeltemperatuur: Een hetere mal zorgt ervoor dat het plastic aan het oppervlak langer gesmolten blijft, waardoor de stroomlijnen kunnen verdwijnen. |

| Poort/Runner-geometrie: Beperkte of slecht ontworpen lopers/poorten veroorzaken turbulente stroming. | Poort/loper vergroten: Verbreed de poort om de schuifspanning te verminderen en een soepelere toegangsstroom mogelijk te maken. |

4.4. Jetting

Jetting Dit gebeurt wanneer het gesmolten plastic door een kleine poort in een open vormholte wordt gespoten en stolt als een kronkelende stroom voordat de rest van de holte zich vult.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Hoge injectiesnelheid: Snelle stroomsnelheid door een restrictieve poort. | Verlaag de injectiesnelheid: Verlaag de initiële injectiesnelheid. |

| Slecht poortontwerp: De gate is positioned in a thick area or directs the melt stream straight into a large open space. | Herontwerp poort: Gebruik een sub-poort of tab-poort die de stroom tegen een malwand of een kernpen richt, waardoor de smeltstroom onmiddellijk kan “uitwaaieren” wanneer deze de holte binnengaat. |

4.5. Sinaasappelschil

Sinaasappelschil is een oppervlak dat lijkt op de schil van een sinaasappel: een gerimpeld of ontpit uiterlijk.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Vormtemperatuurverschil: Extreem temperatuurverschil tussen de kunststofsmelt en het matrijsoppervlak. | Verhoog de schimmeltemperatuur: Door een warmer matrijsoppervlak kan het materiaal het matrijsoppervlak volledig repliceren voordat het stolt. |

| Materiaalafbraak/vocht: Overmatig vocht in het materiaal kan leiden tot gasvorming aan het oppervlak. | Voordroog materiaal: Zorg ervoor dat de hars is gedroogd volgens de specificaties van de fabrikant. |

| Lage smeltviscositeit: Plastic is te heet en behoudt zijn vorm niet als het in contact komt met de mal. | Verlaag de smelttemperatuur iets: Pas de smelttemperatuur aan om de viscositeit te verbeteren zonder vloeisporen te veroorzaken. |

4.6. Blozen (Poort Blozen)

Blozen is een gelokaliseerd gebied van dofheid of bewolking, meestal direct rond het poortgebied.

| Oorzaken | Preventie/Oplossing |

|---|---|

| Hoge schuifspanning: Veroorzaakt doordat het materiaal te krachtig door een klein poortje wordt geperst. | Poortgrootte vergroten: Het verminderen van de restrictie verlaagt de schuifspanning op het polymeer. |

| Injectiesnelheid: Zeer hoge injectiesnelheden door de poort. | Verminder de injectiesnelheid: Verlaag de initiële injectiesnelheid, vaak met behulp van meertrapsprofilering. |

| Smeermiddelscheiding: Materiaaladditieven/smeermiddelen scheiden zich af onder hoge afschuiving. | Probeer een andere materiaalkwaliteit: Schakel over naar een harskwaliteit met betere thermische stabiliteit of minder additieven. |

5. Materiaalkeuze voor optimale oppervlakteafwerking

Materiaalkeuze is de eerste en meest cruciale stap in het bereiken van een hoogwaardige oppervlakteafwerking. De inherente eigenschappen van het polymeer, met name de moleculaire structuur en de krimpsnelheid, bepalen hoe goed het het maloppervlak kan repliceren.

5.1. Overzicht van geschikte thermoplasten

Thermoplastische materialen worden gecategoriseerd op basis van hun structuur, die rechtstreeks van invloed is op hun uiteindelijke uiterlijk: Amorf polymeren bieden over het algemeen superieure glans en oppervlaktereplicatie Semi-kristallijn polymeren hebben doorgaans een doffere afwerking als gevolg van een grotere, minder uniforme krimp.

5.1.1. Acryl (PMMA)

- Structuur: Amorf

- Afwerkingsmogelijkheid: Uitstekend. PMMA (Polymethylmethacrylaat) staat bekend om zijn uitzonderlijke helderheid en het vermogen om een zeer hoogglanzende, spiegelachtige afwerking (ideaal voor SPI A-1). Het wordt vaak gebruikt voor optische componenten, lenzen en beeldschermafdekkingen.

- Uitdaging: Zeer gevoelig voor haarscheurtjes en spanningsscheuren als het verkeerd wordt gevormd of wordt blootgesteld aan bepaalde chemicaliën.

5.1.2. Polycarbonaat (PC)

- Structuur: Amorf

- Afwerkingsmogelijkheid: Uitstekend. PC biedt een robuust, slagvast oppervlak dat ook een briljante, hoogglanzende afwerking . De hoge viscositeit vereist de juiste vormtemperaturen, maar resulteert in een goede oppervlaktereplicatie.

- Uitdaging: Moet grondig worden gedroogd (hydroscopisch) om hydrolyse te voorkomen, wat kan leiden tot spreiden marks en poor surface quality.

5.1.3. Acrylonitril-butadieen-styreen (ABS)

- Structuur: Amorf

- Afwerkingsmogelijkheid: Zeer goed. ABS is het technische polymeer van het werkpaard en biedt een goede balans tussen mechanische eigenschappen en een hoogwaardige cosmetische afwerking . Het kan gemakkelijk worden getextureerd (via etsen/stralen) en is gemakkelijk te verven en plateren (bijvoorbeeld chroom).

- Uitdaging: Zeer vatbaar voor zinksporen in dikkere secties vanwege de matige krimp.

5.1.4. Polypropyleen (PP)

- Structuur: Semi-kristallijn

- Afwerkingsmogelijkheid: Redelijk tot goed. Als semi-kristallijne hars vertoont PP doorgaans een hogere, minder uniforme krimp, wat resulteert in een doffere, minder glanzende afwerking vergeleken met amorfe harsen. Het is ook vatbaarder voor vloeiende lijnen en the sinaasappelschil effect.

- Voordeel: Gebruikt waar taaiheid en chemische bestendigheid van het grootste belang zijn en een matte of gestructureerde afwerking acceptabel is.

5.1.5. Polystyreen (PS)

- Structuur: Kan amorf zijn (General Purpose PS of GPPS) of een mengsel (High-Impact PS of HIPS).

- Afwerkingsmogelijkheid: Goed (GPPS). GPPS is amorf en biedt uitstekende glans en rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Uitdaging: Breekbaar vergeleken met ABS of PC.

5.2. Vergelijking van de oppervlakteafwerkingsmogelijkheden van verschillende materialen

| Eigendom | PMMA (Acryl) | PC (polycarbonaat) | ABS | PP (polypropyleen) | PS (polystyreen) |

|---|---|---|---|---|---|

| Structuur | Amorf | Amorf | Amorf | Semi-kristallijn | Amorf |

| Maximale glans | Uitstekend (hoogste) | Uitstekend | Zeer goed | Redelijk (laag) | Goed |

| Krimppercentage | Laag | Laag | Matig | Hoog (niet-uniform) | Laag to Moderate |

| Textuur aanvaardbaarheid | Redelijk (gevoelig) | Goed | Uitstekend | Goed | Goed |

| Defecte neiging | Gek | Verspreiding/vocht | Zinkmerken | Sinaasappelschil/kromtrekken | Broosheid |

5.3. Overwegingen voor materiaalcompatibiliteit met oppervlaktebehandelingen

Bij het selecteren van een materiaal is het van cruciaal belang om rekening te houden met eventuele geplande secundaire oppervlaktebehandelingen:

- Hechting: Vooral sommige polymeren Polypropyleen (PP) en Polyethyleen (PE) hebben een zeer lage oppervlakte-energie, waardoor verven en coatings zich moeilijk kunnen hechten. Deze vereisen vaak voorbehandelingsprocessen zoals vlam behandeling or plasma-behandeling vóór het schilderen.

- Oplosmiddelweerstand: Amorf resins like PC en PMMA zijn gevoelig voor chemische aanvallen en spanningsscheuren uit veel voorkomende oplosmiddelen die in verven of lijmen worden aangetroffen. Er moeten speciale, niet-agressieve coatings worden gebruikt.

- Plateerbaarheid: ABS is vaak het materiaal bij uitstek voor onderdelen die verchroomd moeten worden (bijvoorbeeld autobekleding), omdat de structuur ervan een superieure hechting van de metalen afwerking mogelijk maakt.

6. Casestudies: Verbetering van de oppervlakteafwerking bij spuitgieten

Deze casestudies illustreren hoe specifieke aandacht voor materiaal-, gereedschaps- en procesparameters uitdagingen kan overwinnen en strenge eisen aan de oppervlakteafwerking in verschillende industrieën kan bereiken.

6.1. Auto-onderdelen

Uitdaging: Klasse A exterieurpanelen voor auto's

Buitenpanelen voor auto's (bijvoorbeeld carrosseriepanelen, stijlbekleding) vereisen een Oppervlakteafwerking “Klasse A”. : een hoogglanzend, esthetisch perfect, vlekvrij oppervlak dat klaar is om te schilderen. Deze afwerking moet consistent zijn over grote oppervlakken.

- Oplossing geïmplementeerd:

- Materiaal: Gebruik van hoogontwikkelde ABS/PC-mengsels met zeer lage krimppercentages.

- Gereedschap: In dienst SPI A-1 (spiegel)polijstmiddel op het vormstaal, gevolgd door een bescherming harde coating om de afwerking gedurende duizenden cycli te behouden.

- Proces: Gebruikmakend Snelle temperatuurcycli (RTC) technologie (Mold Temperature Control Technologies, paragraaf 3.6). Dit verwarmt het matrijsoppervlak snel tijdens het injecteren (verbetert de vloei en glans, elimineert laslijnen) en koelt het snel af voor snelle cyclustijden.

Resultaat:

Bijna perfecte glansuniformiteit en de vrijwel eliminatie van vloeisporen en laslijnen, waardoor de noodzaak voor uitgebreide afwerking na het gieten en verfvoorbereiding wordt verminderd.

6.2. Consumentenelektronica

Uitdaging: hoogglanzende smartphonebehuizingen

Moderne behuizingen voor smartphones en apparaten vereisen een diepe, krasbestendige glanzende afwerking, terwijl ze vaak complexe geometrieën hebben (bijvoorbeeld dunne wanden, meerdere interne ribben).

- Oplossing geïmplementeerd:

- Materiaal: High-flow, UV-gestabiliseerd Polycarbonaat (PC) , geselecteerd vanwege zijn sterkte en hoogglansvermogen.

- Ontwerp: Zorgvuldige uitvoering van Gasondersteund spuitgieten (Paragraaf 3.4) om interne dikke secties (nokken) uit te hollen, waardoor dit effectief wordt voorkomen zinksporen op het dunne, goed zichtbare buitenoppervlak.

- Na het vormen: Toepassing van een beschermingsmiddel Antikras/UV-coating (Paragraaf 3.3.1) om te voldoen aan de duurzaamheidseisen van de consument zonder afbreuk te doen aan de hoge oppervlakteglans die tijdens het gieten wordt bereikt.

Resultaat:

Behuizingen behouden ondanks de onderliggende structurele kenmerken een hoogglanzende, spiegelachtige afwerking, gekoppeld aan de vereiste weerstand tegen dagelijkse slijtage.

6.3. Medische apparaten

Uitdaging: gladde, steriliseerbare pomphuizen

Medische apparaten, zoals behuizingen voor dialyse- of medicijnpompen, vereisen extreem gladde, niet-poreuze oppervlakken voor gemakkelijke reiniging, sterilisatie en om ophoping van biofilm te voorkomen.

- Oplossing geïmplementeerd:

- Materiaal: Medische kwaliteit, weinig extraheerbaar Polypropyleen (PP) of hoogwaardig ABS , gekozen vanwege biocompatibiliteit.

- Gereedschap: De mold cavity is polished to an SPI A-2 or A-3 afwerking (lage R a waarden) om een minimale oppervlakteruwheid te garanderen.

- Proces: Een uitvoeren hoge schimmeltemperatuur (Paragraaf 2.3.3) om de stroom van het plastic te maximaliseren en een volledige replicatie van het gladde maloppervlak te garanderen, waardoor microscopische poriën of de zichtbaarheid van gebreide lijnen worden geminimaliseerd.

Resultaat:

Onderdelen behalen een lage R a waarde, waardoor een oppervlak ontstaat dat gemakkelijk te reinigen is, voldoet aan strenge medische regelgevingsnormen en oppervlakteverontreiniging voorkomt.

7. Problemen met oppervlakteafwerking oplossen

Als er oppervlaktedefecten optreden, is het vaak inefficiënt en kostbaar om uitsluitend op intuïtie te vertrouwen. Er is een systematische, wetenschappelijke aanpak nodig om de hoofdoorzaak te identificeren en het proces voor een permanente oplossing te optimaliseren.

7.1. Systematische aanpak voor het identificeren van grondoorzaken

Bij het oplossen van problemen moet een duidelijke, stapsgewijze methodologie worden gevolgd:

- Definieer en documenteer het defect: Identificeer duidelijk het defect (bijvoorbeeld sink-mark, flow-mark, jetting) en de locatie, frequentie en ernst ervan. Verzamel monsters en fotografisch bewijsmateriaal.

- Bekijk de materiaalspecificaties: Controleer of de hars correct is gedroogd (vooral hydroscopische harsen zoals PC or ABS ), is niet verontreinigd en is van de juiste soort gespecificeerd voor de taak.

- Gereedschap inspecteren: Controleer de mal op schade, onvoldoende ventilatie, vuil in de holte of inconsistenties in de oppervlakteafwerking van de mal zelf. Zorg ervoor dat de temperatuurcontrolesystemen van de matrijs correct functioneren en uniforme temperaturen bieden.

- Analyseer verwerkingsparameters (de 6 M’s): Controleer en registreer systematisch de volgende variabelen, die veelvoorkomende oorzaken van defecten zijn:

- Materiaal: Vocht, temperatuur, viscositeit.

- Schimmel: Temperatuur, gelijkmatigheid van koeling, ontluchting.

- Machine: Schroefsnelheid, vattemperatuurprofiel.

- Methode (proces): Injectiesnelheid, holding pressure, cycle time.

- Mankracht: Consistentie en procedures voor operators.

- Meting: Consistentie van kwaliteitscontroles en kalibratie van apparatuur.

- Isoleer en pas aan: Implementeer één verwerkingswijziging per keer (verhoog bijvoorbeeld de matrijstemperatuur met 5 °C ), monitor het resultaat en documenteer het resultaat. Pas nooit meerdere variabelen tegelijkertijd aan.

7.2. Gebruik Ontwerp van experimenten (DOE) voor optimalisatie

Voor complexe defecten waarbij meerdere factoren op elkaar kunnen inwerken, kan de Design of Experiments (DOE) methodologie biedt een statistisch rigoureus pad naar optimalisatie.

- Wat is DOE? DOE is een formele methode voor het plannen, uitvoeren en analyseren van tests om te bepalen hoe verschillende factoren (bijvoorbeeld smelttemperatuur, injectiesnelheid, matrijstemperatuur) de outputkarakteristiek (de kwaliteit van de oppervlakteafwerking, gemeten door R a of aantal defecten).

- De Power of Interaction: DOE kan niet alleen het effect van individuele factoren identificeren, maar ook het effect ervan interactie-effect – bijvoorbeeld hoe hoog de smelttemperatuur is en een lage injectiesnelheid kan een defect als jetting collectief meer verergeren dan een van beide factoren alleen.

- Implementatie: Door een beperkt aantal gestructureerde experimenten uit te voeren, kan DOE snel het ‘procesvenster’ definiëren: het optimale bereik van verwerkingsparameters die op betrouwbare wijze de gewenste oppervlakteafwerking opleveren.

7.3. Procesbewaking en -controle

De beste probleemoplossing is preventie, die afhankelijk is van consistente monitoring:

- Gesloten lusregeling: Het gebruik van moderne spuitgietmachines met gesloten regelsystemen zorgt ervoor dat kritische parameters zoals smelt temperatuur , schimmel temperatuur , en injectiesnelheid blijven stabiel tijdens de hele productierun, waardoor drift wordt voorkomen die leidt tot een inconsistente oppervlakteafwerking.

- Inline-meting: Voor zeer kritische onderdelen (bijvoorbeeld optische componenten) kan het gebruik van in-line meetsystemen (zoals vision-systemen of ruwheidstesters) oppervlaktedefecten of maatproblemen onmiddellijk detecteren, waardoor operators het proces kunnen corrigeren voordat er overmatig schroot ontstaat.

- Preventief onderhoud: Regelmatige reiniging en onderhoud van de mal, vooral de ventilatieopeningen en koelkanalen, is essentieel om opgehoopte resten of kalkaanslag te voorkomen die hete plekken en een inconsistente oppervlaktekwaliteit veroorzaken.

8. Opkomende trends in oppervlakteafwerkingstechnologie

Het streven naar hogere prestaties en nieuwe esthetiek verlegt de grenzen van de kunststofoppervlaktetechnologie, waarbij de nadruk ligt op precisie op microschaal en verbeterde materiaalfunctionaliteit.

8.1. Micro- en nanotextuur

De volgende generatie textuurtechnieken gaan verder dan traditioneel chemisch etsen en maken gebruik van extreme precisie om functionele oppervlakken te creëren.

- Proces: In de eerste plaats bereikt door Lasertextuur (paragraaf 3.2.2) of gespecialiseerde, ultra-precieze bewerking van het matrijsinzetstuk.

- Microtextuur: Functies variëren doorgaans van 1 tot 1000 µm . Wordt gebruikt om functionele oppervlakken te creëren, zoals:

- Antireflectie/antireflecterend oppervlakken voor displays en optica.

- Hydrofoob/zelfreinigend oppervlakken (het Lotus-effect nabootsen) door de oppervlakteruwheid te optimaliseren om water af te stoten.

- Nano-textuur: Kenmerken zijn minder dan 100 nm. Dit wordt gebruikt om lichtverstrooiende eigenschappen te ontwikkelen voor geavanceerde anti-namaakkenmerken of extreem fijne esthetische details die niet met het blote oog zichtbaar zijn.

8.2. Zelfherstellende polymeren

De ultieme oplossing voor het behouden van een onberispelijke oppervlakteafwerking is een materiaal dat zichzelf kan repareren.

- Concept: Dese are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Voordeel: Biedt permanente bescherming tegen veelvoorkomende oppervlaktefouten zoals kleine krasjes en slijtplekken, waardoor de levensduur van de cosmetische afwerking van bijvoorbeeld autocoatings en consumentenelektronica aanzienlijk wordt verlengd.

- Huidige status: Hoewel ze nog steeds in opkomst zijn, worden deze materialen al geïmplementeerd in gespecialiseerde coatings en hoogwaardige toepassingen.

8.3. Duurzame materialen en oppervlakteafwerkingen

De toenemende druk van regelgeving en consumenten stimuleert innovatie in de richting van milieuvriendelijke materialen die nog steeds voldoen aan hoge eisen aan de oppervlaktekwaliteit.

- Biogebaseerde en gerecyclede polymeren: De challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like spreiden or vloeitekens .

- Oplossingsfocus: Gebruikmakend hoge temperatuurregeling van de matrijs en optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Watergedragen coatings: Overstappen van oplosmiddelrijke (VOC-rijke) coatings naar milieuvriendelijke watergebaseerde systemen voor post-molding verf, waarbij ervoor wordt gezorgd dat de coating goed hecht aan het plastic substraat zonder chemische stress of degradatie te veroorzaken.

9. Conclusie

9.1. Belangrijke punten voor het bereiken van een hoogwaardige oppervlakteafwerking

Het bereiken van een optimale oppervlakteafwerking bij het spuitgieten van kunststof is geen proces in één stap, maar het resultaat van gesynchroniseerde inspanningen in drie kerndomeinen:

- Materiaalbeheersing: De choice between amorfe harsen ( PC, PMMA, ABS ) voor superieure glans en de inherente uitdagingen van semi-kristallijne harsen ( PP, PE ) is van fundamenteel belang. Zorg altijd voor een goede droging en voorbereiding van het materiaal.

- Bewerkingsprecisie: De mold dictates the maximum achievable finish. Investing in appropriate schimmel polijsten (aan een specifieke R a waarde of SPI-kwaliteit ) of het toepassen van hoge precisie oppervlaktetextuur (chemisch of laser) is essentieel. Juist ontluchten en uniform ontwerp van koelkanalen zijn niet onderhandelbaar om defecten te voorkomen.

- Procesoptimalisatie: De final finish is tuned by verwerkingsparameters . Hoog schimmel temperatuur en controlled injectiesnelheid/druk zijn de belangrijkste hefbomen die worden gebruikt om defecten zoals te elimineren zinksporen , las lijnen , en vloeitekens . Gebruik systematische methoden voor probleemoplossing, zoals DOE om optimale parameters vast te leggen.

De meest succesvolle projecten erkennen dat de oppervlaktekwaliteit een functie is van het feit dat het hele systeem – materiaal, matrijs en machine – in harmonie werkt.

9.2. De toekomst van oppervlakteafwerking bij kunststofspuitgieten

De industrie beweegt zich richting intelligente, geïntegreerde oplossingen:

- Functionele oppervlakken: De emerging trends of micro- en nanotextuur zal plastic oppervlakken transformeren in functionele interfaces die water afstoten, ziektekiemen bestrijden of licht manipuleren, waardoor de oppervlakteafwerking een actief onderdeel van het product wordt.

- Slimme verwerking: Geavanceerde technologieën zoals Snelle temperatuurcycli (RTC) en closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Materiële veerkracht: De implementation of zelfherstellende polymeren zal de manier waarop naar duurzaamheid wordt gekeken fundamenteel veranderen, waardoor de esthetische kwaliteit behouden blijft lang nadat het onderdeel de mal heeft verlaten.

Door op de hoogte te blijven van deze ontwikkelingen en een strenge procescontrole te handhaven, kunnen fabrikanten op consistente wijze kunststofcomponenten leveren met een oppervlaktekwaliteit van wereldklasse.

Deze uitgebreide gids beschrijft hoe u een optimale oppervlakteafwerking bij kunststofspuitgieten kunt bereiken door materiaalkeuze, matrijsontwerp en verwerkingsparameters in evenwicht te brengen. Het definieert belangrijke statistieken zoals R a waarden en de SPI-afwerkingsschaal, en onderzoekt vervolgens technieken zoals matrijspolijsten, lasertextureren en geavanceerde matrijstemperatuurregeling. Ten slotte biedt het artikel systematische oplossingen voor veelvoorkomende defecten zoals zinksporen en laslijnen, en wordt afgesloten met een blik op toekomstige trends, waaronder nanotextuur en zelfherstellende polymeren.