Inleiding tot ABS -spuitgieten

In het enorme landschap van de moderne productie, spuitgieten staat als een hoeksteentechnologie, waardoor de massaproductie van complexe plastic componenten met precisie en efficiëntie mogelijk is. Onder de talloze polymeren die in dit proces worden gebruikt, Acrylonitril butadieen styreen, algemeen bekend als ABS , onderscheidt zich als een zeer veelzijdige en algemeen aangenomen thermoplastisch. Het unieke evenwicht tussen eigenschappen maakt het een onmisbaar materiaal in verschillende industrieën, van consumentengoederen tot geavanceerde medische hulpmiddelen.

Deze uitgebreide gids zal de fascinerende wereld van ABS -spuitgieten onderzoeken, die zich verdiept in de fundamentele kenmerken van ABS -plastic, de ingewikkelde stappen van het spuitgietproces, kritieke ontwerpoverwegingen en het uitgebreide bereik van de toepassingen. We zullen ook aanspreken op gemeenschappelijke uitdagingen, kwaliteitscontrole, kostenfactoren en de opwindende toekomstige trends die dit dynamische veld vormen.

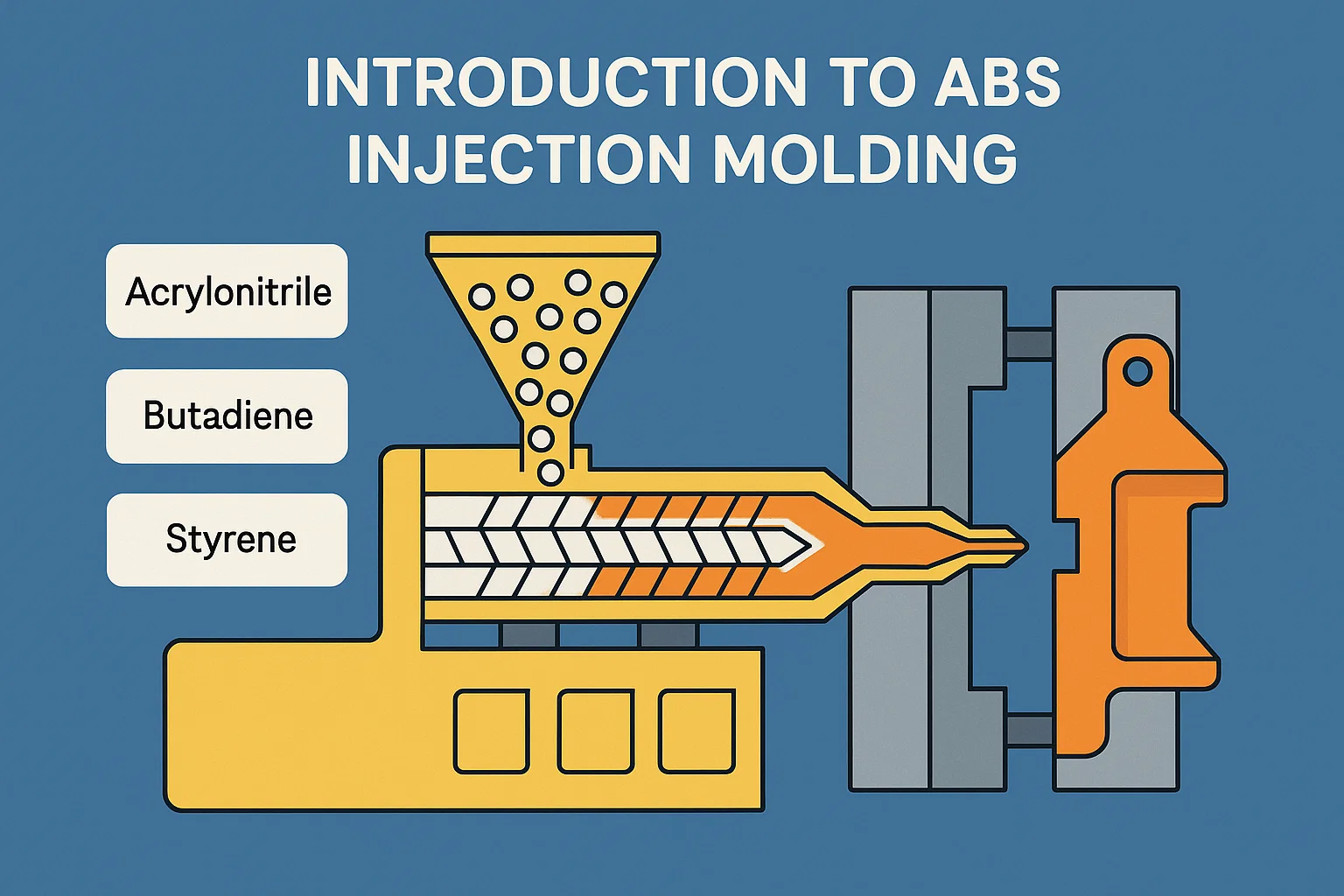

Wat is ABS?

In de kern, Acrylonitril butadieen styreen (abs) is een amorf thermoplastisch terpolymer. Dit betekent dat het een mix is van drie verschillende monomeren:

-

Acrylonitril (a): Biedt chemische weerstand, warmtestabiliteit en stijfheid.

-

Butadiene (B): Draagt de impactsterkte en taaiheid bij, vooral bij lage temperaturen.

-

Styreen (s): Biedt glans, verwerkbaarheid en stijfheid.

De unieke combinatie en enten van deze drie monomeren resulteren in een materiaal dat de sterke punten van elk maakt, waardoor een robuust plastic ontstaat met een opmerkelijk evenwicht van eigenschappen. In tegenstelling tot kristallijne of semi-kristallijne polymeren heeft ABS een amorfe structuur, die het een goede dimensionale stabiliteit en een breed verwerkingsvenster geeft.

De ontwikkeling van ABS-plastic begon in het midden van de 20e eeuw, die opkwam als een superieur alternatief voor andere technische kunststoffen vanwege de uitstekende mechanische eigenschappen en het gemak van verwerking. Het vermogen om gemakkelijk te worden gevormd en afgewerkt, leidde snel tot zijn wijdverbreide acceptatie in verschillende industrieën, waardoor de reputatie werd bevestigd als een van de belangrijkste technische thermoplastics die vandaag beschikbaar zijn.

Overzicht van spuitgieten

Spuitgieten is een productieproces voor het produceren van onderdelen door gesmolten materiaal in een mal te injecteren. Het wordt meestal gebruikt voor thermoplastische en thermohardende polymeren, maar het kan ook worden gebruikt met metalen (zoals bij het gieten) en keramiek. Het proces begint met ruw plastic materiaal, meestal in een gedetailleerde vorm, wordt gevoerd in een verwarmd vat, gemengd en vervolgens gedwongen in een schimmelholte, waar het afkoelt en verhardt tot de configuratie van de mal.

In vergelijking met andere productieprocessen zoals bewerking, 3D -printen of blaasvorming, biedt spuitgieten verschillende duidelijke voordelen en enkele overwegingen:

Voordelen van spuitgieten:

-

Hoge productiesnelheden: Ideaal voor massaproductie vanwege snelle cyclustijden.

-

Uitstekende herhaalbaarheid: Produceert onderdelen met hoge consistentie en strakke toleranties.

-

Complexe geometrieën: In staat om ingewikkelde vormen en ontwerpen in één schot te maken.

-

Breed materiaal veelzijdigheid: Kan een breed scala aan thermoplastische en thermohardende polymeren verwerken.

-

Verminderde nabewerking: Onderdelen vereisen vaak minimaal tot geen afwerking na het uitwerpen.

-

Kosteneffectiviteit: Lage eenheidskosten voor productie met een hoog volume zodra tooling is gemaakt.

Nadelen en beperkingen van spuitgieten:

-

Hoge initiële gereedschapskosten: Schimmelontwerp en fabricage kunnen duur zijn, waardoor het minder geschikt is voor de productie van een laag volume.

-

Ontwerpbeperkingen: Specifieke ontwerpregels (bijv. Uniforme wanddikte, trekhoeken) moeten worden gevolgd om de productie en kwaliteit van onderdeel te waarborgen.

-

Materiaalafval (hoewel vaak recyclebaar): Lopers en spues kunnen afval genereren, hoewel deze vaak herground en hergebruikt zijn.

-

Complexiteit voor kleine batches: Niet zuinig voor zeer kleine productieruns als gevolg van installatiekosten.

Het is deze krachtige combinatie van het veelzijdige ABS -materiaal en het efficiënte spuitgietproces dat het maken van een breed scala aan duurzame, esthetisch aantrekkelijke en functionele plastic componenten mogelijk maakt die integraal zijn voor onze moderne wereld.

ABS -materiaaleigenschappen

De wijdverbreide acceptatie van ABS bij spuitgieten is voornamelijk te wijten aan de uitzonderlijke en evenwichtige materiële eigenschappen. De unieke mix van acrylonitril, butadieen en styreen resulteert in een materiaal dat een dwingende combinatie van sterkte, esthetiek en verwerkbaarheid biedt.

Belangrijkste kenmerken

Inzicht in de specifieke eigenschappen van ABS is cruciaal voor ontwerpers en ingenieurs om het volledige potentieel te benutten en de prestaties ervan in verschillende toepassingen te voorspellen.

-

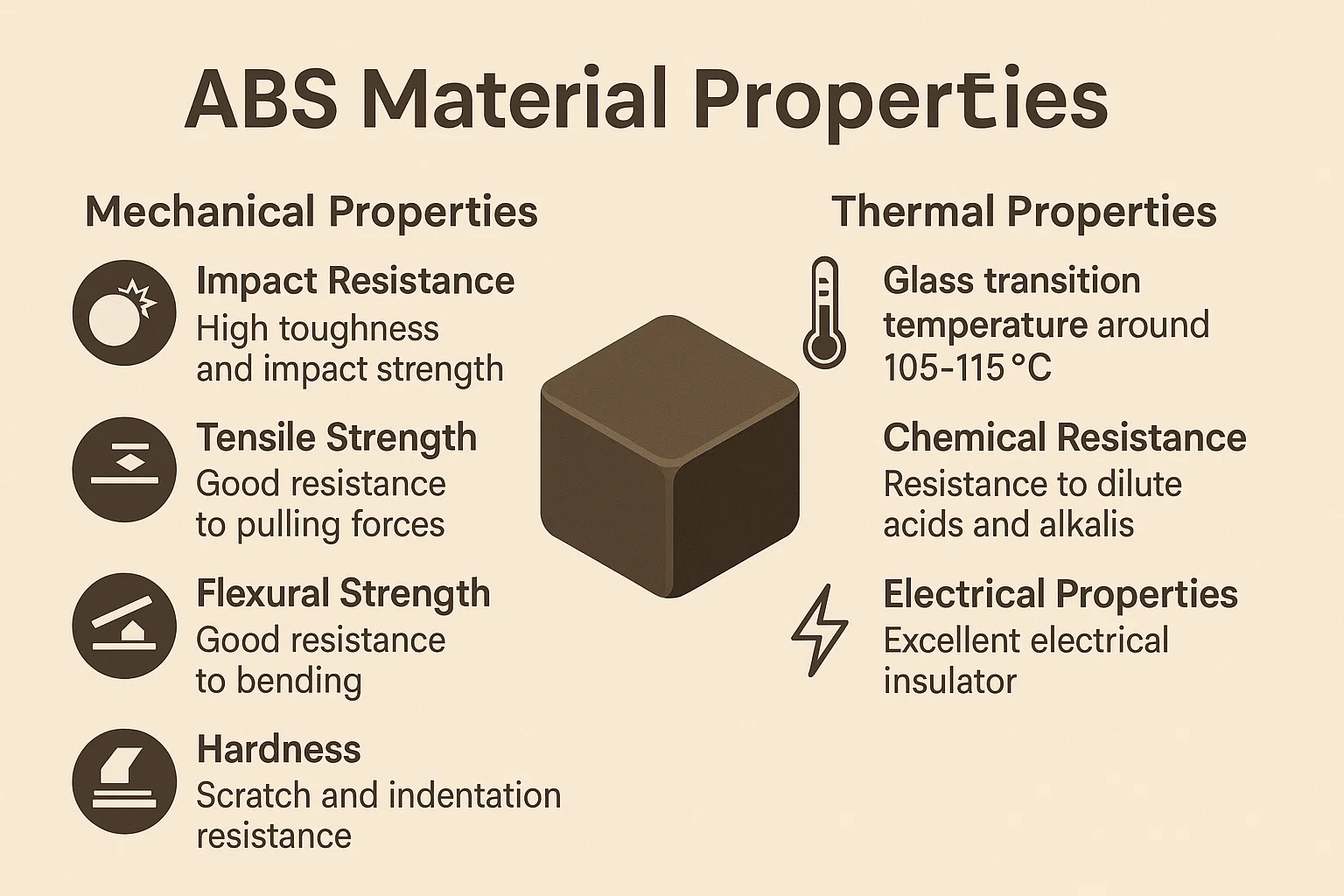

Mechanische eigenschappen:

-

Impactweerstand: Dit is misschien wel het meest bepalende kenmerk van ABS. De rubberfase van Butadieen biedt uitstekende taaiheid en weerstand tegen impact, waardoor het minder bros is dan veel andere veel voorkomende kunststoffen.

-

Treksterkte: ABS vertoont een goede treksterkte, wat aangeeft dat het vermogen om trekkrachten te weerstaan voordat ze breken. Typische treksterkte varieert van 25 tot 50 MPa.

-

Buigsterkte: Het bezit ook een goede buigsterkte, wat zijn weerstand tegen buiging of vervorming onder belasting betekent.

-

Hardheid: ABS biedt een goede balans tussen hardheid en taaiheid, waardoor weerstand biedt tegen krassen en inspringen. De Rockwell -hardheid varieert meestal van R70 tot R115.

-

-

Thermische eigenschappen:

-

Glasovergangstemperatuur (TG): De TG voor ABS daalt meestal tussen 105 ° C en 115 ° C (ongeveer 221 ° F tot 239 ° F). Onder deze temperatuur is het materiaal stijf en glasachtig; Daarboven wordt het rubberachtiger en plooibaarder, waardoor verwerking mogelijk is.

-

Warmteafbuiging temperatuur (HDT): De HDT geeft de temperatuur aan waarbij een polymeermonster afbuigt onder een gespecificeerde belasting. Voor ABS variëren HDT -waarden typisch van 85 ° C tot 105 ° C (185 ° F tot 221 ° F) bij 0,45 MPa, waardoor het geschikt is voor toepassingen die matige hittebestendigheid vereisen.

-

-

Chemische weerstand:

-

ABS vertoont over het algemeen een goede weerstand tegen verdunde zuren, alkalisten en anorganische zouten.

-

Het heeft echter echter Slechte weerstand tegen sterke zuren, sterke basen, esters, ketonen en enkele gechloreerde koolwaterstoffen , die zwelling, verzachting of ontbinding kunnen veroorzaken. Dit is een kritische overweging voor toepassingen met betrekking tot chemische blootstelling.

-

-

Elektrische eigenschappen:

-

ABS is een Uitstekende elektrische isolator , waardoor het geschikt is voor toepassingen in elektrische en elektronische componenten waar niet-conductiviteit vereist is. De diëlektrische sterkte is hoog en handhaaft zijn isolerende eigenschappen over een reeks temperaturen en frequenties.

-

Voordelen van het gebruik van ABS bij spuitgieten

Naast zijn inherente eigenschappen, biedt ABS verschillende verwerkingsvoordelen die bijdragen aan de populariteit ervan in spuitgieten:

-

Kosteneffectiviteit: Hoewel niet het goedkoopste plastic, biedt ABS een uitstekende balans tussen prestaties en kosten, waardoor een kosteneffectieve oplossing biedt voor veel toepassingen die goede mechanische eigenschappen vereisen.

-

Gemak van verwerking: ABS heeft een breed verwerkingsvenster, wat betekent dat het relatief gemakkelijk kan worden gevormd over een reeks temperaturen en drukken. Dit draagt bij aan stabiele productie en minder defecten. Het smelt gemakkelijk en stroomt goed, waardoor het vullen van complexe schimmelholtes mogelijk is.

-

Goede oppervlakte -afwerking: Onderdelen gegoten uit buikspieren vertonen vaak een gladde, glanzende en esthetisch aangename oppervlakte-afwerking zonder uitgebreide nabewerking, waardoor het ideaal is voor zichtbare consumentenproducten. Het kan ook gemakkelijk worden gestructureerd tijdens het vormen.

-

Dimensionale stabiliteit: ABS -onderdelen vertonen over het algemeen een goede dimensionale stabiliteit, wat betekent dat ze hun vorm en grootte behouden, zelfs na het vormen en tijdens hun levensduur. Dit is cruciaal voor onderdelen die strakke toleranties of consistente pasvorm vereisen.

Nadelen en beperkingen

Ondanks de vele voordelen is ABS niet zonder zijn nadelen. Het begrijpen van deze beperkingen is van vitaal belang voor de juiste materiaalselectie en het ontwerp:

-

Lagere sterkte vergeleken met sommige andere kunststoffen: Hoewel sterk, ABS is niet zo sterk of stijf als technische kunststoffen zoals polycarbonaat (PC) of sommige nylons, vooral onder hoge spanning of verhoogde temperaturen.

-

Slechte oplosmiddelweerstand in sommige gevallen: Zoals eerder vermeld, kan de gevoeligheid ervan voor bepaalde oplosmiddelen het gebruik ervan beperken in omgevingen waar het in contact kan komen met agressieve chemicaliën.

-

Ontvlambaarheid: Standaard ABS is ontvlambaar en zal branden wanneer ze worden blootgesteld aan een vlam, waardoor rook wordt geproduceerd. Voor toepassingen die vlamvertraging vereisen, zijn speciale ABS-cijfers van de vlamvertrouwen beschikbaar (FR) beschikbaar, die zijn geformuleerd met additieven om de verbranding te remmen.

-

UV -degradatie: Langdurige blootstelling aan ultraviolet (UV) licht kan leiden tot afbraak, waardoor kleurvervaging, verminderde mechanische eigenschappen en oppervlakte -krijt worden veroorzaakt. Voor applicaties met buitenshuis of UV zijn UV-gestabiliseerde cijfers of beschermende coatings nodig.

Door deze kenmerken zorgvuldig te wegen, kunnen ontwerpers bepalen of ABS het optimale materiaal is voor hun specifieke spuitgiettoepassing, waardoor het eindproduct voldoet aan alle prestaties en esthetische vereisten.

Het ABS -spuitgietproces

Het spuitgietproces voor ABS, hoewel fundamenteel vergelijkbaar met het vormen van andere thermoplastics, vereist zorgvuldige aandacht voor specifieke parameters om de unieke eigenschappen van ABS te benutten en onderdelen van hoge kwaliteit te garanderen. Het proces is cyclisch en produceert een nieuw onderdeel bij elke volledige cyclus.

Stapsgewijze gids

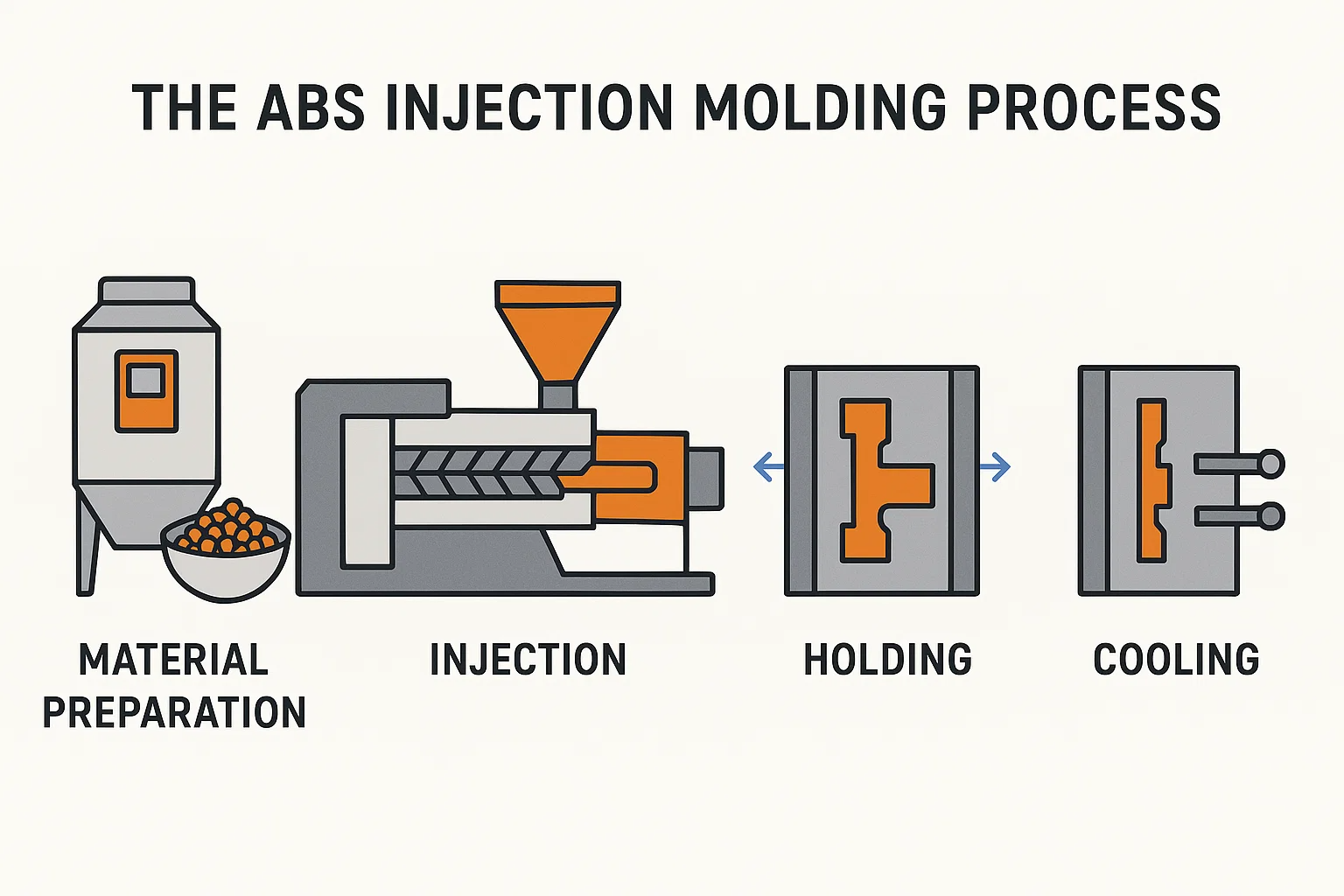

De reis van Raw ABS -pellets naar een afgewerkte component omvat verschillende verschillende fasen:

-

Materiaalvoorbereiding: drogen en voorverwarmen

-

Drogen: ABS is hygroscopisch, wat betekent dat het vocht absorbeert uit de atmosfeer. Overtollig vocht, zelfs in kleine hoeveelheden, kan cosmetische defecten veroorzaken (zoals splay markeringen of zilverstrepen) en onderdeelsterkte tijdens het vormen verminderen als gevolg van hydrolyse (afbraak van de polymeerketens door water bij hoge temperaturen). Daarom moeten ABS-pellets grondig worden gedroogd vóór de verwerking, meestal in een droogbare droger, tot een vochtgehalte van minder dan 0,1% (vaak dichter bij 0,05%) bij temperaturen variërend van 80 ° C tot 95 ° C (176 ° F tot 203 ° F) gedurende 2-4 uur.

-

Voorverwarmen (impliciet): Hoewel het primaire doel is droog, verwarmt het droogproces ook de pellets voor, die het energieverbruik in het vat enigszins kunnen verminderen.

-

-

Injectie: smelten en injecteren van ABS in de schimmelholte

-

Eenmaal gedroogd, worden de ABS -pellets van een trechter in het vat van de spuitgietmachine gevoerd.

-

In het vat beweegt een roterende schroef het materiaal naar voren terwijl het tegelijkertijd door een combinatie van verwarmingsbanden (externe warmte) en afschuifkrachten (wrijving gegenereerd door de rotatie van de schroef) beweegt.

-

De gesmolten ABS verzamelt zich aan de voorkant van de schroef. Wanneer een voldoende schotgrootte wordt verzameld, beweegt de schroef snel naar voren en werkt hij als een plunjer, om het gesmolten plastic in de gesloten schimmelholte door een mondstuk en het lopersysteem van de vorm te injecteren. Deze fase treedt op onder hoge druk (injectiedruk) en gecontroleerde snelheid (injectiesnelheid).

-

-

Vasthouden: druk handhaven om de juiste vulling te garanderen

-

Onmiddellijk nadat de schimmelholte is gevuld, wordt de injectiedruk verlaagd tot een lagere, aanhoudende "houddruk" (ook bekend als verpakkingsdruk).

-

Deze vasthouddruk is om verschillende redenen van cruciaal belang:

-

Het compenseert materiaalkrimp terwijl het plastic afkoelt en stolt in de vorm.

-

Het zorgt ervoor dat de schimmelholte volledig gevuld is, waardoor "korte schoten" of leegingen worden voorkomen.

-

Het verpakt extra materiaal in de holte en verbetert de deeldichtheid, oppervlakteafwerking en dimensionale nauwkeurigheid. De duur van de vasthoudfase is cruciaal.

-

-

-

Koeling: het onderdeel in de mal stollen

-

Na de vasthoudfase begint het gesmolten plastic te stollen terwijl het in de mal afkoelt. De mal wordt actief gekoeld, meestal door water of olie te circuleren door kanalen in de schimmelplaten.

-

De koeltijd wordt bepaald door de wanddikte van het onderdeel, de schimmeltemperatuur en de specifieke ABS -kwaliteit. Onvoldoende koeltijd kan leiden tot warpage, vervorming of moeilijkheid bij het uitwerpen, terwijl overmatige koeltijd de cyclustijd en productiekosten verhoogt.

-

-

Ujectie: het afgewerkte deel uit de mal verwijderen

-

Zodra het onderdeel voldoende is afgekoeld en gestold om zijn vorm te behouden, wordt de mal geopend.

-

Ejectorpennen, meestal gelegen op de bewegende helft van de mal, duw het afgewerkte deel uit de schimmelholte. Het juiste schimmelontwerp, inclusief ontwerphoeken en adequate ejectiemechanismen, is cruciaal voor het verwijderen van een soepele en schadevrije onderdeel.

-

Terwijl het onderdeel wordt uitgeworpen, sluit de mal en de volgende cyclus begint, waarbij de schroef al het volgende schot voorbereidt.

-

Belangrijkste parameters en overwegingen

Nauwkeurige controle over verschillende verwerkingsparameters is van het grootste belang voor succesvolle ABS -spuitgieten. Kleine afwijkingen kunnen leiden tot aanzienlijke onderdeeldefecten.

-

Temperatuurregeling:

-

Vat temperatuur: Dit beïnvloedt de smeltviscositeit en stroombaarheid van ABS. Typische vattemperaturen voor ABS variëren van 190 ° C tot 240 ° C (374 ° F tot 464 ° F), vaak met een progressief temperatuurprofiel van de hopper naar het mondstuk. Te laag en het materiaal zal niet goed vloeien; Te hoog en degradatie kan optreden.

-

Schimmeltemperatuur: Dit beïnvloedt de oppervlakteafwerking, dimensionale stabiliteit en interne spanningen van het onderdeel aanzienlijk. Hogere schimmeltemperaturen (bijv. 50 ° C tot 80 ° C / 122 ° F tot 176 ° F) verbeteren in het algemeen de oppervlakteglans, verminderen de wastafels en minimaliseren de kring, maar kunnen ook koeltijden verlengen.

-

-

Drukregeling:

-

Injectiedruk: De initiële druk die wordt gebruikt om de schimmelholte te vullen. Het moet hoog genoeg zijn om de schimmel snel en volledig te vullen, maar niet zo hoog om flits te veroorzaken of de mal te beschadigen.

-

Houd druk (verpakkingsdruk): Toegepast na injectie om krimp te compenseren. Typisch 50-80% van de injectiedruk is het van cruciaal belang om een goede deeldichtheid te bereiken en zinkmarkeringen te voorkomen.

-

-

Injectiesnelheid:

-

De snelheid waarmee het gesmolten plastic de mal vult. Snelle snelheden kunnen helpen dunne secties te vullen en een goede oppervlakte -afwerking te bereiken, maar te snel kan spook, brandstekens of gevangen lucht veroorzaken. Lagere snelheden kunnen deze problemen voorkomen, maar kunnen leiden tot korte schoten. Optimale snelheid omvat vaak een profiel (bijv. Snelle vulling, dan langzaam).

-

-

Koeltijd:

-

De duur van het onderdeel blijft in de mal voor stolling. Het is een evenwicht tussen het waarborgen van dimensionale stabiliteit en het minimaliseren van cyclustijd. Bepaald door wanddikte, materiaalkwaliteit en vormtemperatuur.

-

Apparatuur en gereedschap

Succesvolle ABS -spuitgieten is gebaseerd op gespecialiseerde machines en precies gemanipuleerde mallen.

-

Spuitgietmachines: Deze machines variëren in grootte (klemkracht, schotgrootte) en type (hydraulisch, elektrisch, hybride). Ze bestaan uit:

-

Klemunit: Houd de schimmelhelften bij elkaar en brengt klemkracht toe tijdens injectie.

-

Injectie -eenheid: Smelt en injecteert het plastic, bestaande uit het vat, de schroef, de verwarmingsbanden en de mondstuk.

-

Controlesysteem: Beheert en bewaakt alle procesparameters.

-

-

Schimmelontwerp en constructie: De schimmel is het hart van het spuitgietproces. Het is meestal gemaakt van gehard staal of aluminium en precies bewerkt. Belangrijke aspecten zijn onder meer:

-

Holte en kern: Definieer de externe en interne vorm van het onderdeel.

-

Uitwerpsysteem: Pinnen, mouwen of borden om het deel eruit te duwen.

-

Koelkanalen: Paden voor vloeistof om de schimmeltemperatuur te reguleren.

-

Ventilatiesysteem: Kleine ventilatieopeningen om gevangen lucht te laten ontsnappen tijdens injectie.

-

-

Soorten poorten en hardlopers: Dit zijn paden in de mal die het gesmolten plastic van het mondstuk naar de schimmelholte leiden.

-

Lopers: Kanalen die het gesmolten plastic van de sprue (waar het plastic de mal binnenkomt) naar de poorten dragen. Ze kunnen zijn koude lopers (waarbij het plastic in het loper -systeem afkoelt en wordt uitgeworpen met het onderdeel, vervolgens gerecycled) of hete hardlopers (waarbij het plastic in het loper -systeem gesmolten blijft, waardoor loopwerkafval wordt geëlimineerd en vaak de cyclustijd verkort). Hotlopers worden vaak gebruikt voor ABS vanwege hun efficiëntie.

-

Poorten: De kleine opening waardoor het plastic de schimmelholte binnenkomt. Gate -typen (bijv. Pinpoint, tab, onderzeeër, ventilator) worden geselecteerd op basis van gedeeltelijke geometrie, gewenst vulpatroon en gemak van het degering (het poort -verdenking uit het onderdeel verwijderen). De juiste poortlocatie is cruciaal voor een goede stroom, minimale stress en optimale onderdeelkwaliteit.

-

Ontwerpoverwegingen voor ABS -spuitgieten

Effectief onderdeelontwerp is van het grootste belang voor succesvolle en kosteneffectieve ABS-spuitgieten. Hoewel ABS een uitstekende verwerkingsbreedtegraad biedt, kan het naleven van specifieke ontwerprichtlijnen de onderdeelkwaliteit aanzienlijk verbeteren, cyclustijden verminderen, gemeenschappelijke defecten voorkomen en de levensduur van de schimmel verlengen.

Wanddikte

Een van de meest kritische ontwerpparameters bij spuitgieten is wanddikte.

-

Optimale wanddikte voor ABS -onderdelen: Over het algemeen presteren ABS -onderdelen het beste met uniforme wanddikte. Typische aanbevolen wanddikte voor ABS varieert van 1,5 mm tot 3,5 mm (0,060 inch tot 0,140 inch) . Dunnere wanden kunnen een uitdaging zijn om te vullen, terwijl overmatig dikke muren tot aanzienlijke problemen kunnen leiden.

-

Dikke secties vermijden om zinkmarkeringen en kromtrekken te voorkomen:

-

Zinkmarkeringen: Dit zijn depressies of inkepingen op het oppervlak van een gevormd onderdeel, meestal tegenover een dikker gedeelte, baas of rib. Ze vormen zich omdat het materiaal in het dikkere gedeelte afkoelt en krimpt langzamer dan de omliggende dunnere gebieden en het oppervlak naar binnen trekken.

-

Warming: Niet-uniforme koeling en differentiële krimp binnen een onderdeel als gevolg van variërende wanddiktes kunnen leiden tot interne spanningen die zich manifesteren als kromtrekken of vervorming zodra het onderdeel uit de mal is uitgeworpen.

-

Oplossing: Ontwerp met de meest uniforme wanddikte mogelijk. Als de diktevariaties onvermijdelijk zijn, zorg er dan voor dat het geleidelijke overgangen zijn. Dikke secties uithollen of Coring gebruiken om meer uniforme wanddikte te creëren.

-

Ribben en dussets

Ribben en knuppels zijn structurele kenmerken die essentieel zijn voor het toevoegen van sterkte en stijfheid aan onderdelen zonder de algehele wanddikte van de wand aanzienlijk te vergroten of overmatig gewicht toe te voegen.

-

Ribben gebruiken voor extra sterkte en stijfheid:

-

Doel: Ribben zijn dunne, wandachtige projecties die worden gebruikt om de buigstijfheid en sterkte van een onderdeel te vergroten, vlakke oppervlakken te versterken of als uitlijningskenmerken te fungeren.

-

Ontwerpregel: De dikte van een rib moet meestal zijn 50% tot 60% van de nominale wanddikte om zinkmarkeringen aan de andere kant van het onderdeel te voorkomen. Bredere ribben verhogen het risico op zinkmarkeringen.

-

Hoogte: Rib hoogte kan meerdere keren de wanddikte zijn, maar hoge ribben moeten ook geschikte ontwerpphoeken hebben.

-

Afstand: De juiste afstand tussen ribben zorgt voor voldoende koeling en materiaalstroom.

-

-

Dussets ontwerpen om hoeken en randen te ondersteunen:

-

Doel: Sussets zijn driehoekige ondersteuningsstructuren die worden gebruikt om hoeken, impasse of bevestigingspunten te versterken, waardoor buiging of breuk wordt voorkomen. Ze bieden stabiliteit en kracht waar twee oppervlakken elkaar ontmoeten.

-

Ontwerpregel: Net als bij ribben moet de dikte van het puntje ook evenredig zijn met de dikte van de nominale wand om zinkmarkeringen te voorkomen. Ze moeten soepel worden geïntegreerd met royale radii.

-

Ontwerphoeken

Ontwerphoeken zijn een cruciaal ontwerpfunctie waarmee gegoten onderdelen zonder schade gemakkelijk uit de mal kunnen worden uitgeworpen.

-

Belang van ontwerphoeken voor eenvoudig deel uitwerpen: Zonder een schets kunnen delen vasthouden aan de schimmeloppervlakken als gevolg van wrijving, het creëren van vacuüm of zelfs significante stress en schade veroorzaken bij het uitwerpen.

-

Aanbevolen ontwerphoeken voor ABS:

-

Een minimale versie van 0,5 ° tot 1 ° per zijde wordt vaak aanbevolen voor gladde oppervlakken.

-

Voor getextureerde oppervlakken is meestal een hogere ontwerphoek nodig 1 ° tot 3 ° per 0,025 mm (0,001 inch) van textuurdiepte, vanwege de verhoogde oppervlaktewrijving.

-

Functies zoals diepe ribben, bazen of holtes zullen ook profiteren van meer genereuze trekhoeken om een gemakkelijke release te garanderen.

-

Stralen en filets

Scherpe hoeken, zowel intern als extern, zijn punten van spanningsconcentratie en kunnen leiden tot structurele zwakte en schimmelslijtage.

-

Stressconcentraties verminderen met stralen en filets:

-

Interne radii (filets): Het verzachten van interne hoeken met filets helpt om stress gelijkmatig te verdelen, waardoor scheuren of breuken worden voorkomen, vooral wanneer het onderdeel wordt onderworpen aan impact- of buigbelastingen. Ze helpen ook in materiaalstroom in de mal, waardoor de stroomlijnen worden verminderd.

-

Externe radii: Het afronden van externe hoeken vermindert scherpe randen die vatbaar kunnen zijn voor chipping of schade. Het verbetert ook deels esthetiek en gebruikersveiligheid.

-

-

Verbetering van de deelsterkte en het uiterlijk:

-

Over het algemeen de Interne straal moet minimaal 0,5 keer de dikte van de nominale wandwand zijn , en de Externe straal moet de interne straal plus de wanddikte zijn . Dit handhaaft een uniforme wanddikte rond hoeken.

-

ABS -voordelen aanzienlijk van genereuze stralen vanwege de goede impactsterkte, omdat afgeronde hoeken helpen om energie effectiever te absorberen en te misleiden tijdens een impactgebeurtenis.

-

Door deze ontwerpprincipes zorgvuldig toe te passen, kunnen ingenieurs ervoor zorgen dat ABS -onderdelen niet alleen fabrikanten zijn, maar ook optimaal presteren gedurende hun beoogde levensduur, waardoor het meeste uit de inherente materiële voordelen van ABS het beste is.

Toepassingen van ABS -spuitgieten

De veelzijdige combinatie van sterkte, stijfheid, esthetische aantrekkingskracht en kosteneffectiviteit maakt ABS een ongelooflijk populair materiaal voor spuitgieten in een breed scala aan industrieën. Het vermogen om gemakkelijk te worden verwerkt en af te voltooien, breidt het nut verder uit.

Hier zijn enkele van de primaire sectoren en gemeenschappelijke toepassingen waar ABS -spuitgieten uitblinkt:

Auto -industrie

ABS is een nietje in de autosector, gewaardeerd vanwege de impactweerstand, een goede oppervlakte -afwerking en het vermogen om gemakkelijk te worden geverfd of geplateerd.

-

Dashboard -componenten: Instrumentpanelen, middenconsoles en interieurafwerking gebruiken vaak ABS vanwege de esthetische aantrekkingskracht, duurzaamheid en het vermogen om temperatuurschommelingen in de cabine van de auto te weerstaan.

-

Interieur versieringen: Deurpanelen, handschoenenkastcomponenten, pilaarhoezen en achterste rugpanelen gebruiken vaak ABS, soms gecombineerd met andere materialen voor verbeterde tactiel gevoel of uiterlijk.

-

Buitenonderdelen (niet-structureel): Hoewel niet gebruikt voor primaire structurele componenten, vindt ABS toepassing in buitenonderdelen zoals wielafdekkingen, roosters, spiegelbehuizingen en spoilers, met name wanneer het wordt vergroot (bijvoorbeeld verchroomde roosters).

Consumentenelektronica

De balans van goede esthetiek, impactweerstand en elektrische isolatie maakt ABS een go-to-materiaal voor elektronische apparatenbehuizingen.

-

Huizen voor tv's, computers en apparaten: Van tv -bezels en computermonitorkisten tot laptopschalen en printeromuties, ABS biedt een duurzame, rigide en esthetisch aangename behuizing.

-

Kleine apparaten: Componenten voor blenders, koffiezetapparaten, stofzuigers en haardrogers maken vaak gebruik van ABS voor hun lichaam en handgrepen vanwege de hittebestendigheid (tot op zekere hoogte) en robuuste aard.

-

Afstandsbedieningen en toetsenborden: Het tactiele gevoel, de duurzaamheid en het vermogen om fijne details voor knoppen en keycaps te bevatten, maken ABS een uitstekende keuze voor deze vaak behandelde items.

Huishoudelijke apparaten

ABS wordt veel gebruikt in verschillende huishoudelijke apparaten vanwege de duurzaamheid, het gemak van het reinigen en het vermogen om de structurele integriteit te behouden.

-

Componenten voor koelkasten: Binnen voeringen, deurplanken en scherperige laden in koelkasten worden vaak gemaakt van ABS vanwege de goede impactweerstand van lage temperatuur en chemische resistentie tegen voedselzuren.

-

Wasmachines en vaatwassers: Controlepanelen, wasmiddelendispensers en interne structurele componenten die niet in direct contact komen met heet water of harde chemicaliën gebruiken vaak ABS.

-

Vacuümreinigers: De belangrijkste huisvesting, sproeiers en interne componenten profiteren van ABS's impactweerstand en lichtgewicht eigenschappen.

Speelgoed en recreatieve producten

ABS's duurzaamheid, veiligheid en het vermogen om fel gekleurd te worden, maken het een uitstekend materiaal voor producten voor kinderen en recreatieve uitrusting.

-

Bouwstenen: Iconische bouwstenen sets (bijv. LEGO® -bakstenen) zijn beroemd gemaakt van ABS vanwege de precieze dimensionale stabiliteit, levendige kleurretentie en uitstekende koppelingskracht (vermogen om samen te klikken en vast te houden).

-

Speelgoedauto's en actiefiguren: De impactweerstand zorgt ervoor dat dit speelgoed het ruw spel kan weerstaan, terwijl een goede oppervlakteafwerking ingewikkelde details en levendig schilderen mogelijk maakt.

-

Sportgoederen (componenten): Handgrepen voor trainingsapparatuur, beschermende uitrustingscomponenten en behuizingen voor sportelektronica maken vaak gebruik van ABS.

Medische hulpmiddelen

Op medisch gebied wordt ABS gekozen vanwege zijn biocompatibiliteit (in bepaalde graden), dimensionale stabiliteit en het vermogen om gemakkelijk te worden gesteriliseerd en gevormd in complexe vormen voor niet-invasieve toepassingen.

-

Behuizingen voor medische apparatuur: Huizen voor diagnostische hulpmiddelen, monitoringapparatuur en laboratoriumapparatuur profiteren van de robuustheid en schoonheid van ABS.

-

Diagnostische tools: Handgrepen voor medische instrumenten (bijv. Otoscopen, oogoscopen) en componenten voor bloedanalysemachines of glucosemeters.

-

Componenten van geneesmiddelenafgiftesysteem (niet-implanteerbaar): Delen van auto-injectoren of gespecialiseerde dispenserbehuizingen die geen direct medicijncontact hebben.

Het diverse scala aan toepassingen onderstreept de positie van ABS als een echt veelzijdig werkpaard in de wereld van spuitgegoten kunststoffen, het continu vinden van nieuw gebruik waarbij een balans van prestaties, uiterlijk en kosten vereist is.

Oppervlakte-afwerkingen en naverwerking

Een van de belangrijke voordelen van ABS is de veelzijdigheid bij het bereiken van een breed scala aan oppervlakte-afwerkingen en de uitstekende ontvankelijkheid voor verschillende na-verwerkingstechnieken. Hierdoor kunnen fabrikanten voldoen aan specifieke esthetische, tactiele en functionele vereisten voor verschillende toepassingen.

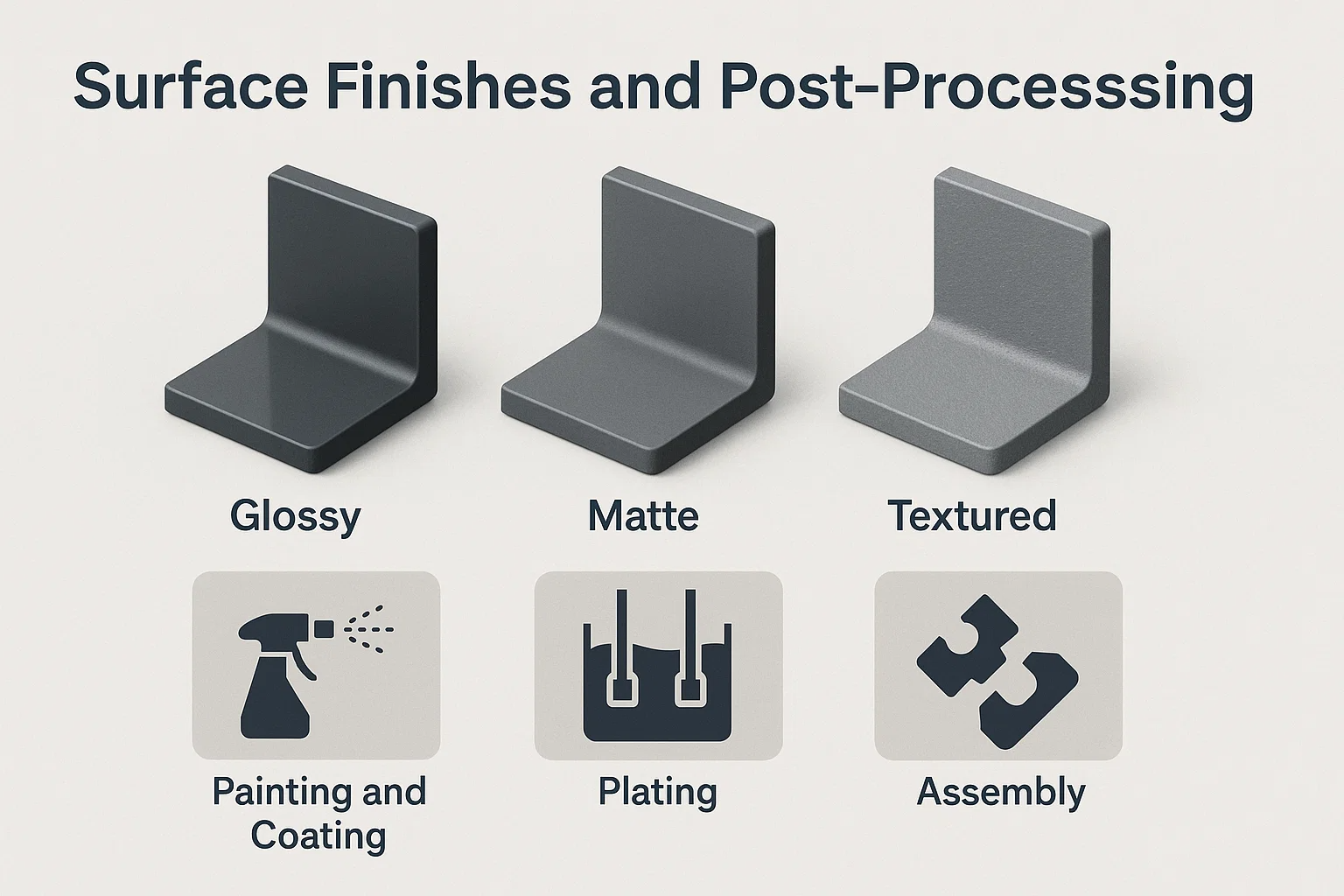

Gemeenschappelijke oppervlakteafwerkingen

De oppervlakteafwerking van een ABS -deel wordt voornamelijk bepaald door de oppervlaktetextuur van de schimmelholte zelf.

-

Glossy (gepolijst): Bereikt door het schimmeloppervlak sterk te polijsten naar een spiegelachtige afwerking. Dit resulteert in delen die glanzend en reflecterend zijn. Glanzende afwerkingen zijn populair voor consumentenelektronica en decoratieve items waar een premium, strak uiterlijk gewenst is. Ze zijn ook meestal gemakkelijker te reinigen.

-

Mat: Geproduceerd door het etsen of stralen van het schimmeloppervlak om een saaie, niet-reflecterende afwerking te creëren. Matte oppervlakken zijn effectief bij het verbergen van vingerafdrukken, kleine krassen en stroomlijnen, waardoor ze geschikt zijn voor auto -interieurs, gereedschapshandvatten en bepaalde elektronische omhulsels.

-

Getextureerd: Gemaakt door een specifiek patroon toe te passen (bijv. Lederen korrel, stipple, zandstoot) op het schimmeloppervlak. Texturen kunnen grip verbeteren, visuele interesse toevoegen, vorm imperfecties verbergen en schittering verminderen. ABS pakt gemakkelijk complexe texturen uit de mal op.

-

Het bereiken van de gewenste oppervlakte -afwerking door schimmelontwerp en procescontrole:

-

Voorbereiding van schimmeloppervlak: De meest directe manier om de afwerking van het oppervlak te regelen. Polijsten voor glanzen, kralenblazing of chemisch etsen voor matte/getextureerde afwerkingen.

-

Schimmeltemperatuur: Hogere schimmeltemperaturen bevorderen in het algemeen een glanzende afwerking door het gesmolten plastic toe te staan het schimmeloppervlak nauwkeuriger te repliceren. Lagere temperaturen kunnen leiden tot een meer mat uiterlijk.

-

Injectiesnelheid en druk: Geoptimaliseerde injectieparameters zorgen voor volledige schimmelvulling en replicatie van oppervlaktedetails zonder stroomtekens of andere vlekken te maken die afbreuk doen aan de afwerking.

-

Materiaaldrogen: Goed gedroogde ABS is cruciaal. Vocht kan leiden tot splaymarkeringen, die de esthetiek van het oppervlak vernietigen.

-

Schilderen en coaten

De chemische structuur van ABS maakt het zeer ontvankelijk voor verf en coatings, waardoor een breder kleurenpalet en verbeterde eigenschappen mogelijk is.

-

ABS -onderdelen voorbereiden om te schilderen: Vóór het schilderen vereisen ABS -onderdelen typisch oppervlaktebereiding, waaronder reiniging (om schimmelafgifte -middelen of verontreinigingen te verwijderen), ontkleuren en soms een lichte schuifplein of primer -toepassing om een optimale verfadhesie te garanderen.

-

Soorten verven en gebruikte coatings:

-

Polyurethaan (PU) schildert: Bied uitstekende hechting, duurzaamheid en een breed scala aan esthetische opties (glans, mat, zachte touch).

-

Acrylverf: Goed voor toepassingen voor algemene doeleinden, die goede kleurbehoud en weerbaarheid bieden.

-

Verven op waterbasis: In toenemende mate gebruikt om omgevingsredenen, hoewel hechting mogelijk specifieke primers vereist.

-

Specialty coatings: Zoals EMI/RFI-afschermingscoatings (voor elektronische behuizingen), UV-beschermende coatings (voor buitentoepassingen) of antimicrobiële coatings voor medische hulpmiddelen.

-

Been

ABS is een van de weinige veel voorkomende kunststoffen die met succes worden geëlektropleerd, waardoor het een metaalachtig uiterlijk en verbeterde oppervlakte -eigenschappen heeft.

-

Electroplating ABS voor decoratieve of functionele doeleinden:

-

Proces: Het proces omvat het etsen van het ABS -oppervlak om microscopische kuilen te creëren, waardoor een chemische laag nikkel of koper kan hechten. Dit maakt het oppervlak geleidend, waarna lagen metalen zoals nikkel, chroom of messing elektrodeposited kunnen worden.

-

Decoratief: Op grote schaal gebruikt in auto -roosters, afwerking, badkamerarmaturen en consumentenelektronica om plastic onderdelen het uiterlijk van metaal te geven.

-

Functioneel: Plating kan de oppervlaktehardheid, slijtvastheid, elektrische geleidbaarheid verbeteren of elektromagnetische interferentie (EMI) afscherming bieden.

-

Montage

ABS -onderdelen kunnen gemakkelijk worden geassembleerd met behulp van verschillende methoden, met verschillende ontwerpvereisten en productievolumes.

-

Methoden voor het samenvoegen van ABS -onderdelen:

-

Snap Fits: Geïntegreerde ontwerpfuncties waarmee onderdelen kunnen samenkomen zonder extra bevestigingsmiddelen. Dit is een kosteneffectieve en efficiënte assemblagemethode die vaak wordt gebruikt in elektronicabehuizingen en speelgoed. ABS 'flexibiliteit en impactweerstand maken het geschikt voor levende scharnieren en SNAP -functies.

-

Schroeven en inzetstukken: Mechanische bevestigingsmiddelen zoals zelftappende schroeven of inzetstukken met schroefdraad (warmte-gestak, ultrasone of ingegraven) bieden sterke, herwerkbare gewrichten. ABS biedt een goede schroefbehoud.

-

Lijmen: Oplosmiddelcement (die het ABS-oppervlak oplossen om een chemische binding te creëren), cyanoacrylaten (superlijm) en tweedelige epoxieën worden vaak gebruikt voor sterke, permanente bindingen.

-

Lassen:

-

Ultrasone lassen: Hoogfrequente trillingen genereren warmte op de gewrichtsinterface, smelten het plastic en creëert een sterke binding.

-

Trillingslassen: Wrijving gegenereerd door het ene deel tegen het andere te vibreren, creëert warmte en smelt het plastic om zich aan te sluiten.

-

Hot bord lassen: Verwarmde platen smelten de oppervlakken, die vervolgens tegen elkaar worden gedrukt.

-

-

De mogelijkheid om verschillende afwerkingen te bereiken en naadloos te integreren met verschillende nabewerking en assemblagetechnieken maakt ABS een ongelooflijk veelzijdige materiaalkeuze, waardoor zeer aangepaste en functioneel geoptimaliseerde producten mogelijk zijn.

Problemen oplossen ABS ABS -spuitgieten Defecten

Ondanks zijn relatief goede verwerkbaarheid, kan ABS -spuitgieten nog steeds een reeks defecten presenteren, vergelijkbaar met andere thermoplastics. Het identificeren van het defect, het begrijpen van de oorzaak ervan en het toepassen van de juiste oplossing zijn de sleutel tot een succesvolle productie. Veel problemen kunnen voortkomen uit materiaalvoorbereiding, verwerkingsparameters of schimmelontwerp.

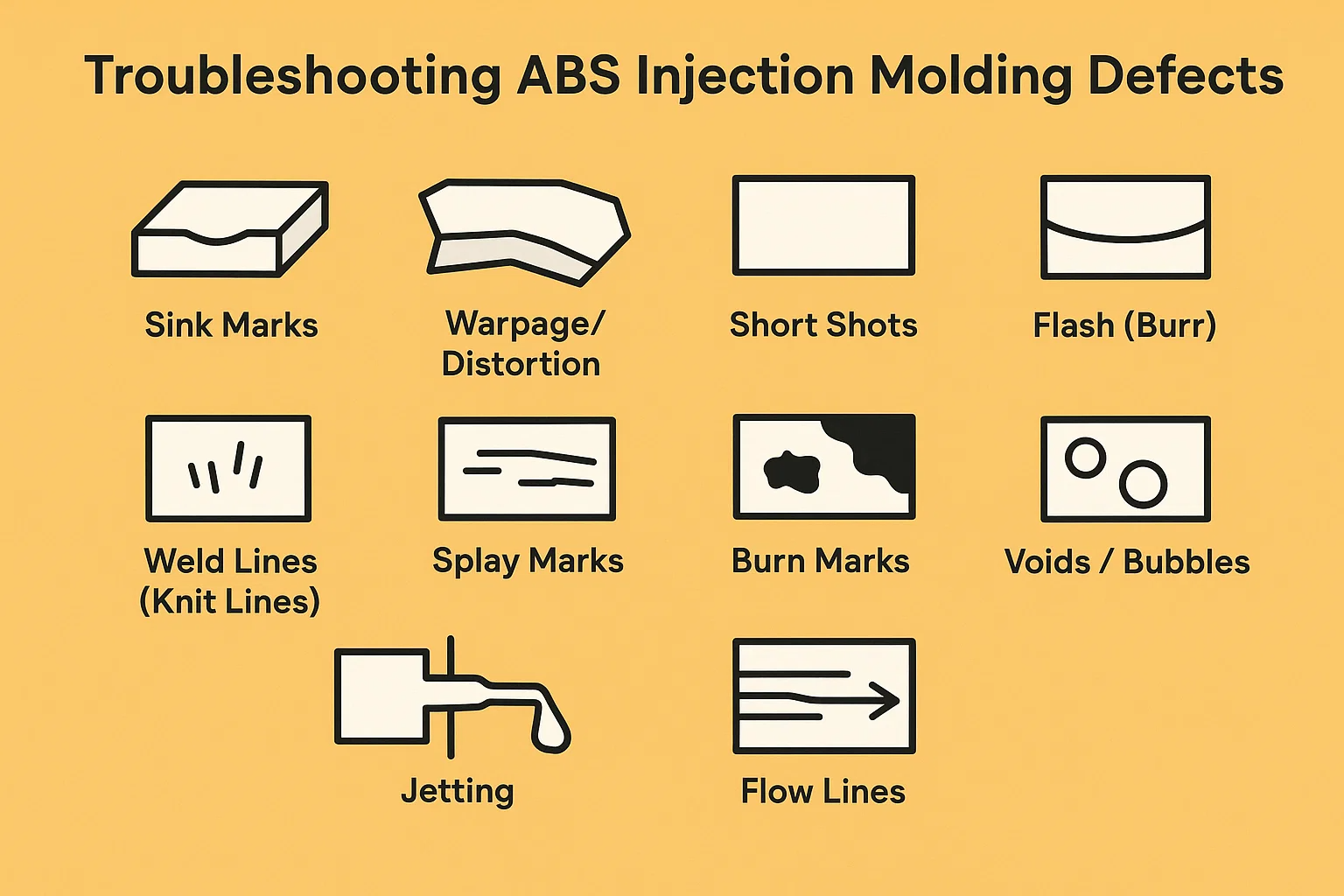

Veel voorkomende gebreken

Hier zijn enkele van de meest voorkomende defecten in ABS -spuitgieten:

-

Zinkmarkeringen: Depressies of kuiltjes op het oppervlak van dikkere delen van het onderdeel.

-

Warming/vervorming: Het deel vervormt of draait uit zijn beoogde vorm na uitwerping.

-

Korte schoten (niet-fill): De schimmelholte is niet volledig gevuld, wat resulteert in een onvolledig deel.

-

Flash (Burr): Overtollig materiaal dat zich verder uitstrekt dan de beoogde onderdeelgrens, meestal aan de afscheidslijn van de vorm.

-

Laslijnen (gebreide lijnen): Zichtbare lijnen of inkepingen op het deel waar twee smeltfronten elkaar ontmoeten en samensmelten.

-

Splay merken / zilveren strepen: Strepen of zilverachtige lijnen op het onderdeeloppervlak, lijken op water.

-

Brandsporen: Verkleurde, meestal zwarte of bruine, verschroeide gebieden van het deel, vaak aan het einde van de stroom of in ontluchtingsgebieden.

-

Voids / bubbels: Lege ruimtes of luchtzakken gevangen in het onderdeel, vooral in dikkere secties.

-

Jachten: Een slangachtig of golvend patroon bij het poortgebied, waar gesmolten plastic in de holte schiet in plaats van soepel te stromen.

-

Stroomlijnen: Zichtbare strepen, patronen of lijnen op het onderdeeloppervlak, wat het stroompad van het gesmolten materiaal aangeeft.

Oorzaken en oplossingen

Het aanpakken van deze defecten omvat vaak een combinatie van het aanpassen van verwerkingsparameters, het wijzigen van de mal of het waarborgen van de juiste materiaalbehandeling.

| Defect | Primaire oorzaken | Veel voorkomende oplossingen |

| Zinkmarkeringen | - Dikke wandsecties- Onvoldoende houddruk of houd de tijd- High Smelt Temperatuur- Te korte koeltijd-poort te klein of onjuist geplaatst | - Verminder de wanddikte; kern uit dikke secties- Verhoog de houddruk en/of houd de tijd- lagere smelttemperatuur- Verhoog de koeltijd- Verhoog de poortgrootte of verplaats de poort naar een dikkere sectie |

| Warpage/Distortion | - Niet-uniforme koeling of schimmeltemperatuur- ongelijke wanddikte- Hoge interne spanning (bijv. Van overmatige injectiedruk/snelheid)- Vroege ejectie | - Optimaliseer de vormkoeling (balanskoelkanalen)- Stel de vormtemperatuur aan (verhoog vaak de hete zijde)- Zorg voor uniforme wanddikte; Voeg ribben/kussens toe- Verminder de injectiedruk/snelheid- Verhoog de koeltijd |

| Korte opnamen | - onvoldoende materiaal (schotgrootte)- lage injectiedruk of snelheid- te lage smelttemperatuur (hoge viscositeit)- Beperkte stroom (kleine poorten/lopers, verstopte ventilatieopeningen)- Gevangen lucht | - Verhoog de schotgrootte- Verhoog de injectiedruk en/of snelheid- Verhoog het vat/smelttemperatuur- vergrote poorten/lopers; Verbetering van de vorm ventilatie- Verplaats de poort naar een dikkere sectie |

| Flash | - overmatige klemkracht (schimmelafbuiging)- te hoge injectiedruk of vasthoudende druk- gedragen schimmel (scheidingslijnslijtage)- schimmel die niet goed sluit- te hoge smelttemperatuur | - Verminder de klemkracht (tot net boven vereiste)- Verminder de injectiedruk en/of houddruk- reparatie of vervang versleten schimmelsecties- zorg ervoor dat schimmel schoon is; Pas de tie-star spanning aan- Verminder de smelttemperatuur |

| Laslijnen | - Lage smelttemperatuur (slechte fusie)- Lage injectiedruk/snelheid- onjuiste poortlocatie (smeltfronten ontmoeten te vroeg/koud)- Slechte ventilatie (gevangen lucht) | - Verhoog de smelttemperatuur- Verhoog de injectiedruk/snelheid- Verhoorspoorten om smeltfronten te laten ontmoeten bij hogere temperatuur/druk- Verbetering van de malopening op de laslijnlocatie |

| Splay marks / zilveren strepen | - Overtollig vocht in materiaal (het meest gebruikelijk voor ABS)- te hoge smelttemperatuur- afbraak van materiaal in vat (ophanging)- te snelle injectiesnelheid | - grondig droge ABS-pellets (cruciaal voor ABS!)- Verminder de smelttemperatuur- Reinig vat en schroef- Verminder de injectiesnelheid; Verhoog de tegendruk (voor betere mengen/homogenisatie) |

| Burn Marks | - Gevangen lucht in de schimmelholte (slechte ventilatie)- Overmatige afbraak van injectiesnelheid- materiaal aan het einde van het stroommondstuk te beperkend | - Verbetering van de vormopening (Voeg ventilatieopeningen toe, vergroten bestaan)- Verminder de injectiesnelheid- Verminder de smelttemperatuur- Zorg ervoor dat het mondstuk de juiste grootte is en niet gedeeltelijk geblokkeerd |

| VOIDS / BUBBELS | - Onvoldoende houddruk/tijd (materiaal krimpt weg van de kern)- te hoge smelttemperatuur (gasvorming)- ongelijke koeling- overtollig vocht-gevangen lucht | - Verhoog de houddruk en/of houdstijd- Verminder de smelttemperatuur- Optimaliseer mal koeling- Zorg ervoor |

| Spook | - Gate te klein- injectiesnelheid te hoog bij gate-direct gating in een dunne sectie | - Vergroot de poortgrootte- Verminder de injectiesnelheid aan de poort (langzame initiële vulling)- Locatie van de herontwerppoort om de stroom tegen een schimmelwand of dikker gedeelte te sturen |

| Stroomlijnen | - te laag smelt of schimmel temperatuur- te langzaam injectie snelheid- ongelijke wanddikte-poort te klein of slecht gelegen | - Verhoog de smelt- of schimmeltemperatuur- Verhoog de injectiesnelheid (zorg voor gladde stroom)- Optimaliseer de wanddikte Ontwerp- vergroten of verplaatsing van de poort |

Defecten aanpakken via procesoptimalisatie en veranderingen in het schimmelontwerp:

Het is belangrijk om probleemoplossing systematisch te benaderen. Begin met het verifiëren van materiaaldrogen en basisinstellingen. Breng vervolgens kleine, incrementele wijzigingen aan in één parameter tegelijk om de oorzaak te isoleren. Voor aanhoudende problemen is een overzicht van schimmelontwerp (ventilatie, poorten, koellijnen, wanddikte) vaak nodig. Samenwerking tussen de schimmelontwerper, procesingenieur en materiaalleverancier is de sleutel tot effectief probleemoplossing.

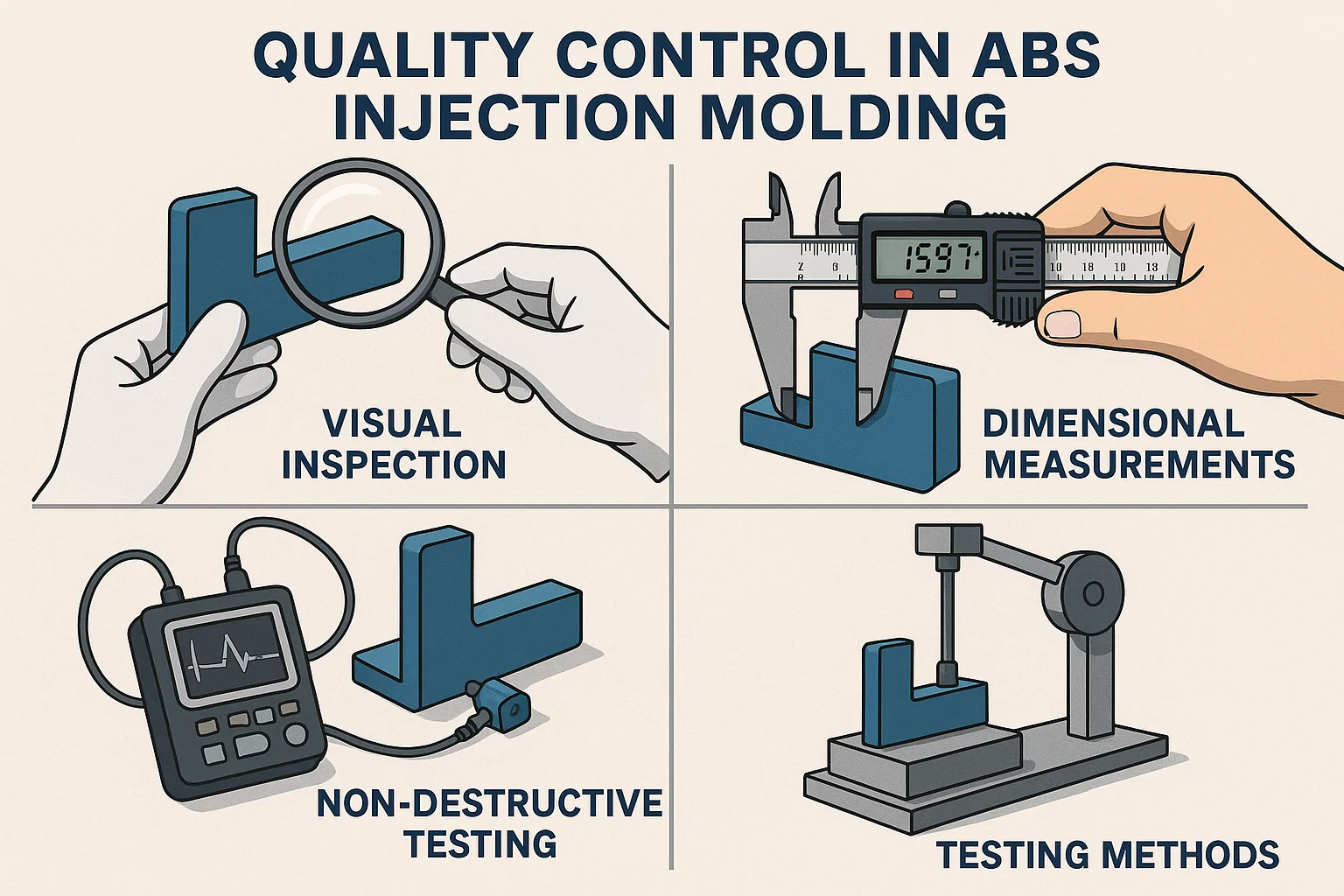

Kwaliteitscontrole bij ABS -spuitgieten

Het handhaven van de consistente kwaliteit is van het grootste belang bij spuitgieten, vooral voor ABS -onderdelen die in kritieke toepassingen worden gebruikt. Kwaliteitscontrole (QC) omvat een reeks inspectie- en testprocedures die tijdens het productieproces worden geïmplementeerd, van inspectie van grondstof tot de verificatie van het laatste deel.

Inspectietechnieken

Visuele en dimensionale inspecties zijn typisch de eerste verdedigingslinie bij het identificeren van defecten en het verzekeren van onderdelen die voldoen aan ontwerpspecificaties.

-

Visuele inspectie:

-

Doel: Om cosmetische defecten te identificeren, zoals gootsteenmarkeringen, flits, splaymarkeringen, brandstekens, verkleuring, stroomlijnen en oppervlakte -imperfecties.

-

Methode: Getrainde operators onderzoeken elk deel (of een statistisch significante steekproef) visueel onderzoeken tegen referentiemonsters of gedefinieerde acceptatiecriteria. Juiste verlichting- en inspectiecabines worden vaak gebruikt.

-

-

Dimensionale metingen:

-

Doel: Om te verifiëren dat de dimensies van het onderdeel zich houden aan de gespecificeerde toleranties op de technische tekeningen.

-

Methode: Verschillende precisie -instrumenten worden gebruikt:

-

Remklauwen en micrometers: Voor basismetingen van lengte, breedte, dikte en diameter.

-

Hoogtemeters: Voor verticale dimensies.

-

Go/no-go meters: Voor snelle verificatie van specifieke kritieke kenmerken (bijv. Gatdiameters, pinlengtes).

-

Coördineren meetmachines (CMM's): Voor zeer nauwkeurige en complexe 3D -dimensionale metingen, vaak gebruikt voor eerste artikelinspectie of uitdagende geometrieën.

-

Optische vergelijkers / visiesystemen: Voor contactloze metingen en vergelijking tegen CAD-modellen, met name nuttig voor kleine of ingewikkelde delen.

-

-

-

Niet-destructieve testen (NDT):

-

Doel: Om interne structuren te inspecteren of verborgen fouten te detecteren zonder het onderdeel te beschadigen.

-

Methode (voorbeelden):

-

Ultrasone tests: Gebruikt geluidsgolven om interne leegtes, delaminatie of porositeit te detecteren.

-

Röntgeninspectie (radiografie): Kan interne defecten onthullen zoals leegte, korte schoten of vreemde insluitsels.

-

Thermografie: Gebruikt thermische beeldvorming om inconsistenties in koeling of materiaalverdeling te detecteren, die fouten kunnen aangeven.

-

-

Testmethoden

Naast visuele en dimensionale controles worden verschillende destructieve en niet-destructieve tests uitgevoerd om de mechanische, thermische en chemische eigenschappen van ABS-onderdelen te beoordelen.

-

Impacttesten:

-

Doel: Om de weerstand van het materiaal tegen breuk te meten onder hoge snelheid. Dit is vooral belangrijk voor ABS vanwege de gerenommeerde taaiheid.

-

Methoden:

-

Izod Impact Test: Meet de energie die wordt geabsorbeerd door een ingekeept exemplaar gebroken door een slingerende slinger.

-

Charpy Impact Test: Vergelijkbaar met IZOD maar gebruikt een andere exemplaarondersteuning en opvallende methode.

-

-

-

Trekstesten:

-

Doel: Om de sterkte en verlenging van het materiaal onder spanning te meten (trekkrachten). Het biedt gegevens over treksterkte, opbrengststerkte en verlenging bij de pauze.

-

Methode: Een exemplaar wordt uit beide uiteinden getrokken totdat het breekt en gegevens-elongatiegegevens worden vastgelegd.

-

-

Buigtests (buigtest):

-

Doel: Om de stijfheid en weerstand van het materiaal tegen buigende vervorming te meten. Het biedt buigsterkte en buigmodulusgegevens.

-

Methode: Een monster wordt op twee punten ondersteund en een belasting wordt op een derde punt toegepast totdat het een gespecificeerde hoeveelheid breekt of afbuigt.

-

-

Warmteafbuiging Temperatuur (HDT) -tests:

-

Doel: Om de temperatuur te bepalen waarbij een polymeermonster vervormt onder een gespecificeerde belasting. Belangrijk voor toepassingen die worden blootgesteld aan verhoogde temperaturen.

-

-

Chemische weerstandstesten:

-

Doel: Om te beoordelen hoe het ABS -materiaal reageert wanneer het wordt blootgesteld aan specifieke chemicaliën (zuren, basen, oplosmiddelen).

-

Methode: Monsters worden gedurende een gespecificeerde periode ondergedompeld in chemische middelen en vervolgens geïnspecteerd op veranderingen in gewicht, afmetingen, uiterlijk of mechanische eigenschappen.

-

Normen en certificeringen

De naleving van de industriële normen en het verkrijgen van relevante certificeringen zijn van cruciaal belang voor het waarborgen van materiaalkwaliteit, procesconsistentie en productveiligheid, met name in gereguleerde industrieën.

-

ASTM (American Society for Testing and Materials) Standards voor ABS -materialen en spuitgietprocessen:

-

ASTM D4673: Standaardspecificatie voor acrylonitril-butadieen-styreen (ABS) vorm- en extrusiematerialen. Deze standaard definieert verschillende ABS -cijfers op basis van eigenschappen zoals impactsterkte, treksterkte en warmteflectie.

-

ASTM D3935: Standaardspecificatie voor poly (acrylonitril-butadieen-styreen) (ABS) plastic buis en fittingenverbindingen.

-

Andere ASTM -normen kunnen van toepassing zijn op specifieke testmethoden (bijv. ASTM D256 voor IZOD -impact, ASTM D638 voor trekteigenschappen, ASTM D648 voor HDT).

-

-

ISO (International Organisation for Standardization) Standards:

-

ISO 19067: Plastic-acrylonitril-butadieen-styreen (ABS) vorm- en extrusiematerialen. Net als ASTM D4673 specificeert het vereisten en testmethoden voor ABS.

-

ISO 9001: Kwaliteitsbeheersystemen. Hoewel het niet specifiek is voor ABS, toont deze certificering de toewijding van een fabrikant aan bij een robuust kwaliteitsmanagementsysteem in alle activiteiten, inclusief spuitgieten.

-

-

Industriespecifieke certificeringen:

-

UL (Underwriters Laboratories): Voor de veiligheid van elektrische producten moet ABS vaak voldoen aan specifieke ontvlambaarheidsbeoordelingen (bijv. UL 94 V-0 voor vlamvertragingscijfers) indien gebruikt in elektronische behuizingen.

-

FDA (Food and Drug Administration): Voor medische of voedselcontactaanvragen moeten specifieke ABS-cijfers mogelijk voldoen aan de FDA-voorschriften voor materiaalveiligheid.

-

IATF 16949: Voor de auto -industrie definieert deze norm kwaliteitsbeheersysteemvereisten voor productieproductie en relevante organisaties voor serviceparts.

-

Door deze rigoureuze maatregelen voor kwaliteitscontrole te implementeren, kunnen fabrikanten ervoor zorgen dat ABS -spuitgegoten onderdelen consequent voldoen aan de hoogste prestaties, betrouwbaarheid en veiligheid, het verdienen van vertrouwen en reputatie op de markt.

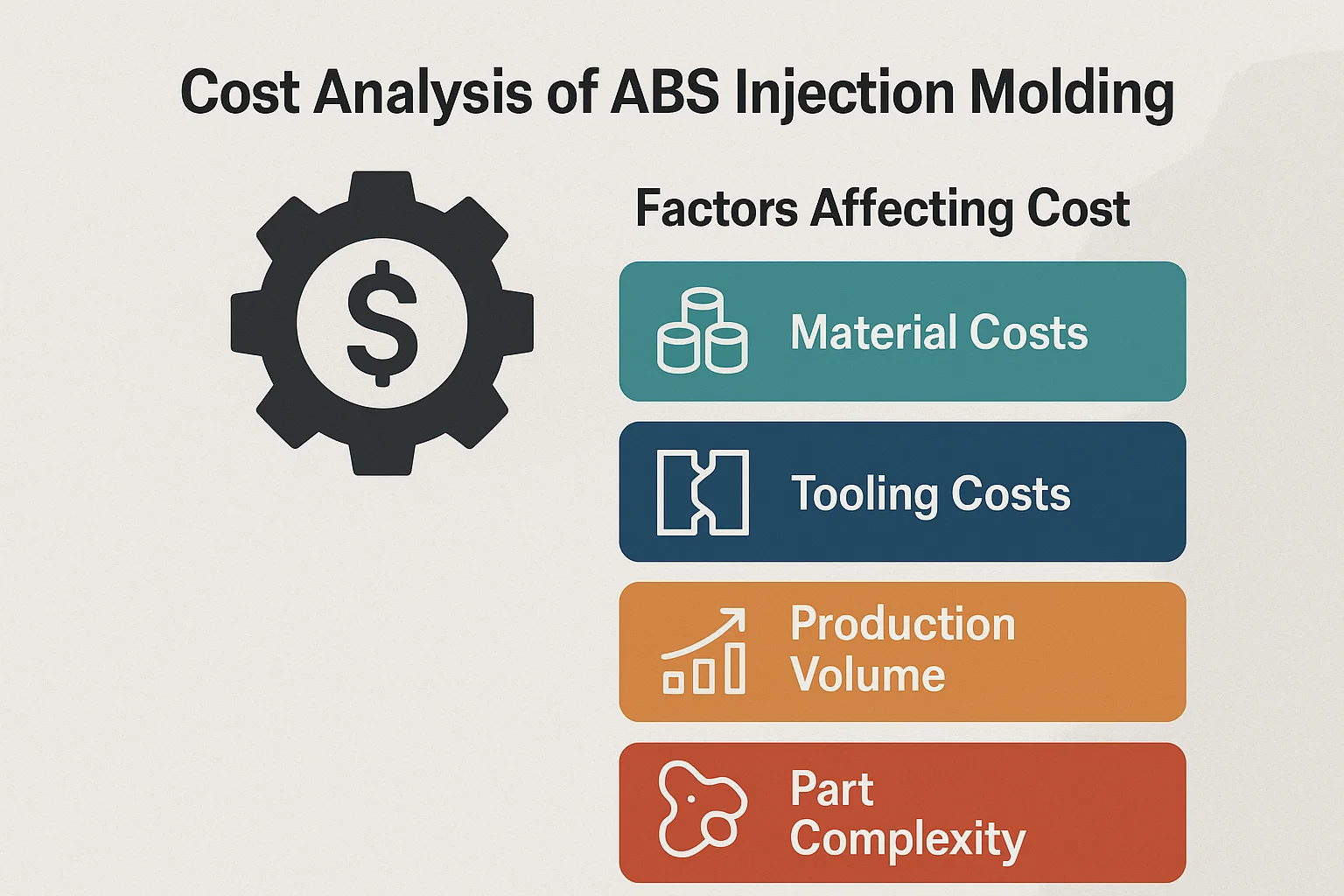

Kostenanalyse van ABS -spuitgieten

De totale kosten van een ABS-spuitgietproject worden beïnvloed door een veelheid aan factoren, variërend van de initiële ontwerpfase tot het productievolume en de vereisten voor naverwerking. Een grondige kostenanalyse helpt bij het nemen van weloverwogen beslissingen om zowel productkwaliteit als economische levensvatbaarheid te waarborgen.

Factoren die de kosten beïnvloeden

Verschillende belangrijke elementen dragen bij aan de totale uitgaven bij ABS -spuitgieten:

-

Materiële kosten:

-

RAW ABS PRIJS: De meest directe kosten. ABS-harsprijzen fluctueren op basis van wereldwijde aanbod, vraag, aardolieprijzen (als grondstof) en specifieke cijfers (bijv. Algemene doeleinden, hoge impact, vlamvertragend, gekleurde of op maat gemaakte cijfers zullen verschillende prijspunten hebben).

-

Schroot en afval: Materiaal dat verloren gaat tijdens het spoelen, defecte onderdelen of loper -systemen (als het gebruik van een koude hardloper -systeem dat niet volledig wordt gerecycled) draagt bij aan de effectieve materiaalkosten.

-

Droogkosten: De energie die wordt verbruikt voor het drogen van hygroscopische ABS voegt een kleine maar huidige operationele kosten toe.

-

-

Tooling -kosten (schimmelkosten):

-

Complexiteit van schimmelontwerp: Ingewikkelde deelgeometrieën vereisen complexere schimmelontwerpen, wat leidt tot hogere ontwerpkosten en bewerkingstijd.

-

Aantal holtes: Schimmels kunnen een enkele holte of meerdere holtes hebben (bijv. 2-holigheid, 4-holte, 16-holigheid). Meer holtes verhogen de gereedschapskosten maar verlagen de productiekosten per onderdelen in hoge volumes.

-

Schimmelmateriaal: Stalen vormen zijn duurzaam en duur (bijv. P20, H13, S7), terwijl aluminiumvormen goedkoper en sneller zijn voor machine maar een kortere levensduur hebben. Geharde stalen mallen voor productie met een groot volume zijn de duurste vooraf.

-

Schimmelfuncties: Opname van hete hardlopers, zijacties (schuifregelaars, lifters voor ondersneden), complexe ejectiesystemen of ingewikkelde koelkanalen verhoogt de schimmelkosten aanzienlijk.

-

Mold Lifetime verwachting: Mallen die zijn ontworpen voor miljoenen cycli zullen duurder zijn dan die voor tienduizenden.

-

-

Productievolume:

-

Schaalvoordelen: Spuitgieten is zeer gunstig voor de productie van een hoge volume. Naarmate het volume toeneemt, worden de initiële gereedschapskosten afgeschreven over meer onderdelen, waardoor de kosten per eenheid drastisch worden verlaagd.

-

Laag-volume uitdagingen: Voor zeer lage volumes (prototypes of kleine runs) kan spuitgieten kostenverbod zijn vanwege hoge gereedschapskosten, waardoor andere processen zoals 3D-printen of bewerking aantrekkelijker worden.

-

-

Deels complexiteit:

-

Geometrische ingewikkeldheid: Onderdelen met complexe kenmerken, ondersnijdingen, dunne wanden, strakke toleranties of zeer fijne details vergroten de complexiteit van de vorm, de cyclustijd en het potentieel voor defecten.

-

Vereisten voor de afwerking van het oppervlak: Zeer gepolijste of ingewikkelde gestructureerde afwerkingen vereisen duurdere moldafwerkprocessen en mogelijk langere cyclustijden.

-

Tolerantievereisten: Snelere toleranties vereisen een nauwkeuriger bewerking van de schimmel- en strengere procescontrole, waardoor de kosten worden verhoogd.

-

-

Arbeids- en overheadkosten:

-

Machine Operator Lonen: Personeelskosten om de machines te bedienen en te controleren.

-

Kwaliteitscontrole: Arbeid voor inspecties, testen en documentatie.

-

Assemblage & naverwerking: Als schilderen, plateren of complexe montage vereist is, voegen deze aanzienlijke arbeids- en materiaalkosten toe.

-

Energieverbruik: Vermogen vereist voor de spuitgietmachine, drogers, koelmachines en hulpapparatuur.

-

Faciliteit overhead: Huur, hulpprogramma's, onderhoud, administratie.

-

-

Cyclustijd:

-

De tijd die nodig is om een deel te produceren (of één schot van een multi-cavity-vorm). Kortere cyclustijden vertalen zich direct naar lagere productiekosten per stuk, omdat meer onderdelen per uur kunnen worden geproduceerd. Beïnvloed door deelontwerp (wanddikte, koeling), materiaaleigenschappen en procesparameters.

-

Kostenbesparende strategieën

Het implementeren van slimme strategieën kan de totale kosten van ABS -spuitgietprojecten aanzienlijk verlagen zonder de kwaliteit in gevaar te brengen.

-

Optimalisatie van onderdeelontwerp (ontwerp voor de fabricage - DFM):

-

Vereenvoudig geometrie: Onnodige kenmerken verminderen; Consolideer onderdelen om montage te minimaliseren.

-

Uniforme wanddikte: Ontwerp met consistente wanddikte om cyclustijd te verminderen, defecten te voorkomen (gootsteenmarkeringen, warp) en zorgen voor eenvoudiger vormen.

-

Neem ribben en sussets verstandig op: Gebruik ze voor sterkte in plaats van de algehele wanddikte te vergroten.

-

Toevoeghoeken toevoegen: Zorg voor een adequate schets voor eenvoudige ejectie, het verkorten van cyclustijd en schimmelslijtage.

-

Gebruik radii en filets: Verminder de stressconcentraties, verbetert de stroom en verbetert de onderdeelsterkte, wat fouten en herwerken kan voorkomen.

-

Ondersneden minimaliseren: Ondersneden vereisen vaak dure nevenacties in de schimmel. Ontwerp om ze indien mogelijk te vermijden, of gebruik alternatieve functies zoals levende scharnieren of snapfits waar nodig.

-

-

Cyclustijd verkorten:

-

Efficiënt koelsysteem: Ontwerp de mal met geoptimaliseerde koelkanalen voor snelle en uniforme warmtedissipatie.

-

Materiële selectie: Kies een ABS -kwaliteit met goede stroomeigenschappen en een geschikte warmteteflectietemperatuur die snellere koeling mogelijk maakt.

-

Procesoptimalisatie: Finition-injectiesnelheid, druk en koeltijd tot het minimum dat nodig is voor kwaliteitsonderdelen.

-

Hot Runner Systems: Investeer in hot runner-mallen voor productie met een groot volume om loperafval te elimineren en vaak de cyclustijd aanzienlijk te verkorten.

-

-

Schroot en afval minimaliseren:

-

Optimaal drogen: Zorg ervoor dat ABS grondig is gedroogd om splay en andere vochtgerelateerde defecten te voorkomen, waardoor afgewezen delen worden verminderd.

-

Procescontrole: Implementeer robuuste kwaliteitscontrole en procesmonitoring om afwijkingen vroegtijdig te vangen, waardoor grote partijen defecte onderdelen worden voorkomen.

-

Herchef gebruik: Re-grind en hergebruiksprumen en hardlopers (van koude runner-systemen) en niet-kritische afgewezen onderdelen, op voorwaarde dat de materiaaleigenschappen niet significant zijn afgebroken.

-

-

Strategic Tooling Investment:

-

Match Mold to Volume: Kies schimmelmaterialen en complexiteit die geschikt is voor het geprojecteerde productievolume. Invest niet te veel in een geharde stalen mal voor een korte productierun.

-

Standaardcomponenten: Gebruik standaard schimmelbases, ejectorpennen en andere componenten waar mogelijk om aangepaste bewerkingskosten te verlagen.

-

-

Automatisering:

-

Investeer in robotica voor het verwijderen van onderdeel, graden en secundaire activiteiten om de arbeidskosten te verlagen en de consistentie in runs met een hoog volume te verhogen.

-

Milieu- en regelgevende naleving

In een steeds meer geglobaliseerde en milieubewuste markt moeten fabrikanten met behulp van ABS -spuitgieten navigeren in een complex web van milieuvoorschriften en duurzaamheidsrichtlijnen. Naleving van deze normen is niet alleen een wettelijke verplichting, maar ook een cruciaal aspect van bedrijfsverantwoordelijkheid en markttoegang.

ROHS, Reach en Prop 65 overwegingen

Deze drie voorschriften behoren tot de belangrijkste voor materialen en producten die kunststoffen bevatten zoals ABS:

-

ROHS (beperking van richtlijn voor gevaarlijke stoffen):

-

Domein: In de eerste plaats een EU -richtlijn (2011/65/EU) die het gebruik van specifieke gevaarlijke materialen bij de vervaardiging van verschillende soorten elektronische en elektrische apparatuur (EEE) beperkt. Het is nauw verbonden met de Weee -richtlijn (afval elektrische en elektronische apparatuur).

-

Relevantie voor ABS: ABS wordt uitgebreid gebruikt in EEE -behuizingen en componenten. Fabrikanten moeten ervoor zorgen dat de ABS die ze gebruiken geen beperkte stoffen (bijv. Lood, cadmium, kwik, hexavalent chroom, bepaalde ftalaten) boven gespecificeerde drempels bevatten. Veel gerenommeerde ABS-leveranciers bieden ROHS-conforme cijfers en certificeringen.

-

Invloed: Niet-naleving kan ertoe leiden dat producten worden verboden uit de verkoop in de EU en andere regio's met vergelijkbare voorschriften, significante boetes en reputatieschade.

-

-

Bereik (registratie, evaluatie, autorisatie en beperking van chemicaliën):

-

Domein: Een andere uitgebreide EU -regulering (EC nr. 1907/2006) die de productie en het gebruik van chemische stoffen en hun potentiële effecten op de gezondheid van de mens en het milieu regelen. Het vereist dat bedrijven zich registreren, evalueren en mogelijk toestemming vragen voor chemicaliën die zij produceren of importeren in de EU.

-

Relevantie voor ABS: Hoewel ABS als polymeer over het algemeen wordt beschouwd als een 'substantie in een artikel', worden de individuele monomeren (acrylonitril, butadieen, styreen) en alle additieven die in de formulering worden gebruikt, onderhevig aan het bereik. Leveranciers moeten ervoor zorgen dat hun ABS -formuleringen voldoen aan het bereik, met name met betrekking tot stoffen van zeer hoge zorg (SVHC's) die op de kandidatenlijst worden vermeld. Recente wijzigingen om te bereiken, zoals die beperken die opzettelijk toegevoegde microplastics beperken, kunnen ook specifieke toepassingen of additieven beïnvloeden.

-

Invloed: Zorgt ervoor dat de chemicaliën binnen ABS en de productie ervan veilig worden beheerd in de supply chain, die invloed hebben op het inkoop en formulering van grondstoffen.

-

-

California Proposition 65 (Prop 65 - The Safe Drinking Water and Toxic Enforcement Act van 1986):

-

Domein: Een wet in Californië die bedrijven verplicht om waarschuwingen te bieden aan Californiërs voor belangrijke blootstellingen aan chemicaliën die kanker, geboorteafwijkingen of andere reproductieve schade veroorzaken. De lijst met chemicaliën (meer dan 900) is breed en regelmatig bijgewerkt.

-

Relevantie voor ABS: Hoewel ABS zelf niet direct wordt vermeld, staan sommige van zijn samenstellende monomeren (zoals styreen of acrylonitril) of gemeenschappelijke additieven (zoals bepaalde vlamvertragers of weekmakers) op de Prop 65 -lijst. Als het afgewerkte ABS -gedeelte deze chemicaliën boven bepaalde "veilige haven" -niveaus bevat en consumenten aan hen blootlegt, kan een waarschuwingslabel nodig zijn voor producten die in Californië worden verkocht.

-

Invloed: Vereist ijver in materiaalselectie en, indien nodig, de toepassing van duidelijke en redelijke waarschuwingslabels, vooral voor consumentenproducten. Fabrikanten voeren vaak risicobeoordelingen uit of passen waarschuwingen uit voorzichtig.

-

Recycling-infrastructuur en overwegingen aan het einde van de levensduur

Naast de naleving van de regelgeving, heeft de bredere drang naar een circulaire economie invloed op hoe ABS wordt bekeken en beheerd aan het einde van de levensduur.

-

ABS -recyclebaarheid: ABS is een thermoplastisch, wat betekent dat het theoretisch meerdere keren kan worden gesmolten en opnieuw kan worden verwerkt. Dit maakt het mechanisch recyclebaar, vaak door te versnipperen, wassen en opnieuw pelletiseren.

-

Uitdagingen bij het recyclen van infrastructuur: Ondanks de recyclebaarheid staat ABS vaak voor uitdagingen in wijdverbreide gemeentelijke recyclingstromen (Curbside Collection), omdat het vaak terechtkomt in complexe mengsels van materialen in elektronisch afval (e-waste) of duurzame goederen. Dit maakt efficiënte sorteer- en hoogwaardige recyclaatproductie moeilijk voor grootschalige verzameling.

-

Industrie -initiatieven: Veel fabrikanten onderzoeken manieren om post-consumer (PCR) en post-industriële (PIR) gerecyclede ABS op te nemen in nieuwe producten. Vooruitgang in sorteertechnologieën (zoals elektrostatische scheiding) en de ontwikkeling van chemische recyclingmethoden (depolymerisatie) bieden veelbelovende wegen voor effectievere en hogere kwaliteit ABS recycling in de toekomst, gericht op het sluiten van de lus op dit waardevolle materiaal.

Recente vooruitgang en toekomstige trends

Het landschap van ABS -spuitgieten is niet statisch. Continu onderzoek en ontwikkeling verleggen de grenzen van wat mogelijk is, het aanpakken van nieuwe marktbehoeften en het streven naar meer duurzame productiemethoden.

Innovaties in ABS -materialen

De veelzijdigheid van ABS wordt voortdurend uitgebreid door de ontwikkeling van nieuwe cijfers met verbeterde en gespecialiseerde eigenschappen, die zich richten op een steeds groter aantal toepassingen.

-

Ontwikkeling van nieuwe ABS -cijfers met verbeterde eigenschappen:

-

Verbeterde vlamvertraging (Fr ABS): Naast standaard FR-cijfers bieden nieuwe formuleringen nog hogere V-0-beoordelingen (per UL 94) met verminderd halogeengehalte of volledig halogeenvrije opties, het aanpakken van milieu- en veiligheidsproblemen.

-

Verbeterde warmtebestendigheid: Nieuwe ABS-mengsels en legeringen (bijv. PC/ABS-legeringen) worden ontwikkeld om hogere temperaturen te weerstaan, waardoor hun gebruik in auto-componenten onder de onderboven wordt uitgebreid of meer veeleisende elektronische behuizingen.

-

Verbeterde UV -stabiliteit: Voor buitentoepassingen bieden nieuwe UV-gestabiliseerde ABS-cijfers een superieure weerstand tegen afbraak, kleurvervaging en eigendomsverlies door langdurige blootstelling aan de zon, waardoor de behoefte aan kostbare post-golde coatings wordt verminderd.

-

Medical-grade ABS: Ontwikkeling van cijfers met verbeterde biocompatibiliteit, betere sterilisatieweerstand (bijvoorbeeld tegen gammastraling) en traceerbaarheid voor strikte vereisten voor medische hulpmiddelen.

-

Hoogglanzende en laagglans formuleringen: Materialen geoptimaliseerd om consequent specifieke esthetische afwerkingen rechtstreeks van de mal te bereiken, waardoor de afhankelijkheid van secundaire schilderwerkzaamheden wordt verminderd.

-

Geleidende en anti-statische ABS: Cijfers met specifieke additieven om elektrische geleidbaarheid te bieden of statische ladingen af te voeren, cruciaal voor gevoelige elektronische componenten of explosieve omgevingen.

-

Vooruitgaven in spuitgiettechnologie

Technologische vooruitgang in spuitgietmachines en ondersteunende apparatuur leidt tot preciezere, efficiënte en intelligente productieprocessen.

-

Automatisering en robotica:

-

Verhoogde integratie van robotarmen voor geautomatiseerde onderdeelverwijdering, graden, laadinzetstukken, montage en verpakking. Dit vermindert de arbeidskosten, verbetert de consistentie van de cyclus en minimaliseert de menselijke fouten.

-

Collaboratieve robots (COBOTS) winnen ook grip en werken samen met menselijke operators in flexibelere productiecellen.

-

-

Procesbewakings- en besturingssystemen:

-

Realtime data-acquisitie: Geavanceerde sensoren in de vorm en machine verzamelen nu enorme hoeveelheden gegevens over temperatuur, druk, stroomsnelheden en koelprofielen in realtime.

-

Voorspellende analyses en AI -integratie: Algoritmen voor kunstmatige intelligentie en machine learning worden gebruikt om deze gegevens te analyseren, potentiële defecten te voorspellen voordat ze zich voordoen, de procesparameters autonoom te optimaliseren en patronen te identificeren voor continue verbetering.

-

Controle van gesloten lus: Systemen die automatisch machineparameters aanpassen (bijv. Injectiesnelheid, houddruk) in reactie op realtime feedback, waardoor consistente onderdeelkwaliteit zorgt ondanks kleine materiaal- of omgevingsvariaties.

-

Cloud-gebaseerde monitoring: Monitoring- en bedieningsmogelijkheden op afstand stellen fabrikanten in staat om meerdere machines op verschillende locaties te beheren en problemen met problemen op te lossen.

-

-

Precisie en micro-molding: Vooruitgang in machinebestrijding en schimmeltechnologie maakt de productie van steeds kleinere en ingewikkelder ABS-onderdelen mogelijk met uitzonderlijk strakke toleranties, het openen van nieuwe mogelijkheden in medische apparaten, micro-elektronica en gespecialiseerde consumentenproducten.

Duurzame praktijken

Met een groeiend milieubewustzijn legt de spuitgietindustrie, inclusief ABS -verwerking, een grotere nadruk op duurzaamheid.

-

Recycling ABS -materialen:

-

Verhoogd gebruik van post-consumer en post-industriële regrind: Er zijn inspanningen geleverd om meer gerecyclede ABS op te nemen in nieuwe producten zonder aanzienlijk compromis over de prestaties. Dit omvat robuuste verzameling en sorteerprogramma's.

-

Chemische recycling: Opkomende technologieën onderzoeken chemische processen om ABS-polymeren op te breken in hun samenstellende monomeren, die vervolgens kunnen worden gerepolymeriseerd in ABS van maagdelijke kwaliteit en een echte circulaire economie voor het materiaal biedt.

-

-

Het verminderen van het energieverbruik:

-

Allektrische spuitgietmachines: Deze machines zijn aanzienlijk energiezuiniger dan traditionele hydraulische machines, consumeren minder stroom, genereren minder warmte en bieden meer precisie.

-

Geoptimaliseerde koelsystemen: Meer efficiëntere koelmachines en ontwerpen van vormkoeling verminderen de energievraag naar temperatuurregeling.

-

Afvalwarmteherstel: Systemen die zijn ontworpen om afvalwarmte te vangen en hergebruiken, gegenereerd tijdens het vormproces.

-

-

Bio-gebaseerde en afbreekbare alternatieven (onderzoeksfase): Hoewel het een uitdaging is voor prestatiethermoplastics zoals ABS, blijft onderzoek naar het ontwikkelen van biologisch gebaseerde of biologisch afbreekbare polymeren die mogelijk op de lange termijn vergelijkbare toepassingen kunnen bedienen, waardoor de afhankelijkheid van fossiele brandstoffen wordt verminderd.

-

Lichtgewicht: Ontwerpstrategieën gericht op het verminderen van materiaalgebruik met behoud van onderdeelintegriteit dragen bij aan een lagere verbruik van grondstof en verminderde energie voor transport.