3D -printen in de aunaar -industrie: een revolutie teweegbrengen in de productie van auto's

Inleiding: de versnellingsbak van de productie

Ben je ooit gestopt om na te denken over wat er nodig is om een moderne auto te bouwen? Het is een symfonie van stempelen,, lassen, gieten en bewerken - processen die al meer dan een eeuw de industriestandaard zijn. Ze zijn betrouwbaar, maar ze zijn ook langzaam, duur om op te zetten en inherent beperkend als het gaat om ontwerp.

Maar de autowereld bevindt zich op een cruciaal buigpunt. Geconfronteerd met meedogenloze eisen voor Lichtere voertuigen, snellere ontwikkelingscycli en hyper aangepaste ontwerpen , Traditionele productiemethoden beginnen te sputteren.

Binnenkomen 3D -printen , of zoals de ingenieurs het noemen, Additieve productie (AM) .

Dit gaat niet alleen meer over het afdrukken van plastic snuisterijen meer. AM verandert van een nette prototyping -truc in een formidabele productietechnologie die de toekomst van mobiliteit actief vormt. In de veeleisende, high-stakes wereld van autofabricage is 3D-printen niet langer een "leuk-to-have" -optie-het wordt snel een must-have voordeel .

Dit artikel zal onderzoeken hoe 3D -printen carmakers helpt alles opnieuw te definiëren, van de eenvoudige mal op de fabrieksvloer tot het complexe metalen deel diep in uw motor, waardoor de ware kracht achter deze productierevolutie wordt onthuld.

Wat is 3D -printen? (Een snelle inleiding)

Voordat we het hebben over hoe 3D -printen de volgende BMW of Ford is, laten we ervoor zorgen dat we allemaal op dezelfde pagina zijn over de technologie zelf.

Het fundamentele verschil: additief versus subtractief

Denk aan traditionele autofabricage (bewerking, frezen) als Subtractieve productie . Je begint met een groot blok materiaal (een biljet) en snijdt, boor of snijdt alles wat je weggaat niet wil totdat je achterblijft met het laatste deel. Het is effectief, maar het creëert een enorme hoeveelheid afval.

3D -printen, conversely, is Additive Manufacturing. Het is letterlijk het tegenovergestelde. Je begint met niets en bouwt het onderdeel op, laag per microscopische laag, precies waar het materiaal nodig is, gebaseerd op een digitaal 3D -model. Deze "alleen gebruiken wat je nodig hebt" -benadering is de bron van veel van zijn revolutionaire voordelen, vooral in kosten en materiële efficiëntie.

Veel voorkomende 3D -printprocessen die in de auto worden gebruikt

De term "3D -printen" omvat een familie van technologieën, en de auto -industrie gebruikt verschillende belangrijke spelers, afhankelijk van of ze een snel plastic prototype of een structurele metaalcomponent nodig hebben:

| Verwerk acroniem | Volledige naam | Materiële focus | Hoe het werkt (de kern) | Het beste voor automotive ... |

| FDM | Gesmolten depositiemodellering | Thermoplasten (polymeren) | Smelt en extrudeert een plastic gloeidraad, het bouwen van laag op laag, als een zeer precieze hot lijmpistool. | Snelle, goedkope prototypes en eenvoudige mallen/armaturen. |

| SLA | Stereolithografie | Fotopolymeerharsen | Gebruikt een laser om vloeibare hars in een vast object te genezen. Bekend om hoge details en gladde oppervlakken. | Zeer nauwkeurige prototyping, ingewikkelde ontwerpmodellen. |

| SLS | Selectieve laser sinteren | Nylon poeders (polymeren) | Gebruikt een krachtige laser om fijne poederdeeltjes samen te smelten, laag op laag. Uitstekende kracht. | Functionele prototypes en eindgebruikonderdelen (bijv. HVAC-kanalen, interieurafwerking). |

| MJF | Multi Jet Fusion (HP) | Nylon poeders (polymeren) | Gebruikt een agentverstopingssysteem in combinatie met een verwarmingslamp om snel lagen poederlagen te smelten. Bekend om snelheid en volume. | Gereedschap, onderdelen voor lage-tot-midden volume eindgebruik (bijv. Aangepaste ventilatieopeningen, vloeistofreservoirs). |

| DMLS | Directe metalen laser sinteren | Metalen poeders (aluminium, staal, titanium) | Vergelijkbaar met SLS, maar gebruikt een krachtige laser om fijne metalen poeders volledig te smelten en te smelten. | Structurele componenten, motoronderdelen, hoogwaardige gereedschap. |

Materialen: waar gaan we af?

De beschikbare materialen zijn wat de deur echt heeft geopend voor 3D -printen in serieuze automotive -toepassingen.

-

Polymeren (kunststoffen): Naast basisplastic hebben we het over industriële kwaliteit, vlamvertragend nylons, polycarbonaten en gespecialiseerde harsen die de warmte-, trillings- en UV-blootstelling in een voertuig kunnen weerstaan.

-

Composieten: Dit zijn meestal polymeren versterkt met vezels koolstofvezel . Deze materialen zijn cruciaal om te bereiken lichtgewicht Doelen, die de sterkte van metalen bieden bij een fractie van het gewicht - perfect voor batterijbehuizingen van elektrische voertuigen en aerodynamische spoilers.

-

Metalen: De game-wisselaar. Met behulp van technologieën zoals DML's kunnen fabrikanten aluminiumlegeringen afdrukken (ideaal voor warmtedissipatie), roestvrij staal en titanium voor missiekritische onderdelen zoals uitlaatcomponenten, gespecialiseerde beugels of zelfs bepaalde motorelementen.

Met deze basisset kunnen we nu waarderen Waarom Autobedrijven investeren zwaar in deze technologie - het gaat niet alleen om snelheid, het gaat om de materiële mogelijkheden en de Ontwerp vrijheid dat metaal en composiet AM toestaat.

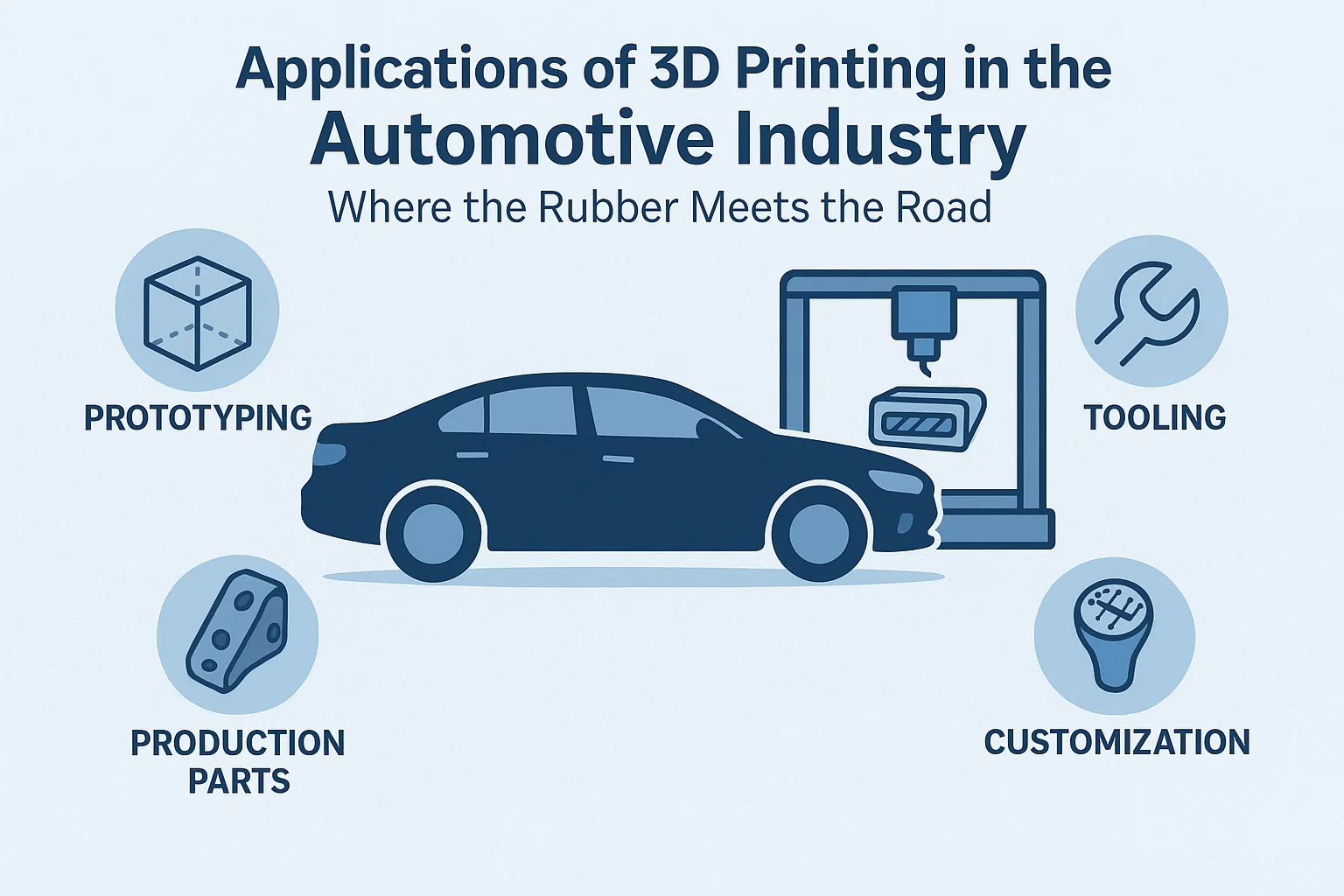

Toepassingen van 3D -printen in de auto -industrie: waar het rubber aan de weg komt

De ware kracht van 3D -printen is niet alleen in zijn vermogen om dingen laag te bouwen per laag, maar in zijn pure veelzijdigheid Over de hele levenscyclus van het product - van de vroegste schets tot het laatste reserve -gedeelte, decennia later. Voor de auto-industrie is AM een multitool die vijf kerngebieden aanpakt:

1. Prototyping: het versnellen van de ontwerprace

Dit is de OG -applicatie, de reden dat 3D -printers voor het eerst zijn ingevoerd in R & D -laboratoria van Automotive.

-

Snellere en kosteneffectieve prototyping: Stel je voor dat een ontwerper een nieuw Air Vent -ontwerp maakt. Traditioneel moest het creëren van een fysieke versie het CAD -bestand naar een machinewerkplaats verzenden, mallen of tooling instellen en wachtende dagen of zelfs weken. Met een moderne industriële 3D -printer (zoals een SLA- of MJF -systeem), kan die ingenieur een fysiek nauwkeurig, functioneel prototype op hun bureau hebben overnachten .

-

Snelle iteratie: Deze versnelling betekent dat ingenieurs kunnen testen meer ontwerpen. In plaats van slechts twee ontwerpopties te testen voor een complex spruitstuk, kunnen ze tien testen. Fouten worden eerder ontdekt, design iteraties zijn sneller en de tijd die nodig is om een definitief ontwerp te vergrendelen, wordt dramatisch verminderd - cruciale weken van de productontwikkelingscyclus verschuiven.

-

Voorbeelden: Automakers printen regelmatig volledig-scale esthetische modellen van dashboards, aerodynamische componenten van windtunnel en zelfs functionele, dragende onderdelen voor vroege testmuildieren.

2. Tooling: The Secret Efficiency Weapon

Terwijl prototypes de krantenkoppen halen, 3D gedrukt Tooling, Jigs en Affures zijn de stille helden die de efficiëntie van de assemblagelijn transformeren. Dit zijn geen delen die gaan naar binnen de auto, maar eerder de gebruikte hulpmiddelen om te bouwen de auto.

-

Aanpassing en ergonomie: De assemblagelijn zit vol met repetitieve, precieze taken. Met 3D-printen kunnen technici snel lichtgewicht, op maat gemaakte gereedschappen maken (zoals boorgidsen, uitlijningsmigs of sensor-montagewedstrijden) precies op maat gemaakt voor de contouren van een specifiek automodel of zelfs voor de hand van een specifieke werknemer.

-

Kosten en tijdbesparingen: Waarom duizenden dollars uitgeven en weken een metalen check -meter bewerken die alleen wordt gebruikt voor een beperkte productierun? Een 3D -geprinte polymeerversie, vaak versterkt met koolstofvezel (zoals nylon 12 cf), kan een fractie kosten en op een dag worden gedrukt, wat leidt tot enorme verlagingen van overhead en downtime.

3. Productieonderdelen: verhuizen naar eindgebruik

Dit is de meest opwindende grens. Het is de verschuiving van "3D -afdrukken een prototype" to "3D -afdrukken van een deel dat in de auto wordt verzonden."

-

Voertuigen met een laag volume en prestaties: Voor sportwagens, hypercars of elektrische voertuigen met beperkte productienummers zijn de kosten van traditionele tooling onbetaalbaar. 3D-printen biedt een manier om zeer complexe, krachtige onderdelen te produceren (zoals titanium uitlaatpunten, gespecialiseerde koelkanalen of complexe metalen beugels) zonder te investeren in multi-miljoen dollarvormen.

-

De kracht van onderdeelconsolidatie: Dit is een belangrijk technisch inzicht. Traditionele assemblages vereisen mogelijk zes verschillende gestempelde, gelaste of gegoten stukken. 3D -printen, met name metaal AM (DMLS), kunnen ingenieurs alle zes functies ontwerpen in een enkel, geometrisch complex deel . Dit vermindert de assemblagetijd, verlaagt het aantal deel (en voorraadcomplexiteit) en resulteert vaak in een sterkere, lichtere component.

-

Voorbeelden: General Motors bevat nu meer dan honderd 3D-geprinte eindgebruikcomponenten in nieuwe voertuigen zoals de Cadillac Celestiq, variërend van cosmetische trim tot structurele beugels.

4. Aanpassing en personalisatie: de ervaring "My Car"

De markt gaat weg van "in massa geproduceerd" en naar "massa-aangepaste". 3D -printen is de motor van die verschuiving.

-

Unieke interieurelementen: Wilt u uw naam in de dashboardafwerking of een specifiek grafisch patroon op uw versnellingsbakknop geëtst? 3D -printen maakt het economisch haalbaar. Automakers kunnen een catalogus van honderden gepersonaliseerde opties aanbieden zonder grote voorraden op te slaan, ze af te drukken op verzoek .

-

Aftermarket en accessoires: Enthousiastelingen en tuners gebruiken 3D -printen om aangepaste luchtinlaat, gemodificeerde body -elementen of mounts te maken voor aftermarket -meters - een niveau van personalisatie Traditionele massaproductie kan niet raken.

5. Reserveonderdelen en reparatie: digitale magazijn

Voor oudere of laagvolume modellen is de inventaris van reserveonderdelen een economische nachtmerrie. Fabrikanten moeten de vraag raden, extra produceren en jarenlang opslaan.

-

On-Demand digitale inventaris: De oplossing is de digitale magazijn . In plaats van een fysieke plank vol met stof bedekte onderdelen, slaan autofabrikanten het digitale CAD-bestand op. Wanneer een zeldzaam deel nodig is-zeg, een specifieke plastic dop voor een 20-jarige klassieker-downloaden ze het bestand eenvoudig en printen het op de dichtstbijzijnde industriële printer.

-

Het behoud van het erfgoed van de auto: Dit is cruciaal voor klassieke autorestauratie. Porsche gebruikt bijvoorbeeld 3D-printen om ultra-zeldzame metalen onderdelen te leveren voor hun iconische vintage-modellen, zodat deze voertuigen op de weg blijven zonder dure, decennia oude tooling te hoeven maken.

Deel III: The Business Imperative - waarom additieve productie essentieel is voor de toekomstige auto

Als de vorige sectie de wijdverbreide toepassing van 3D -printen heeft uitgelegd, blijft de vraag voor elke directeur en ingenieur: Waarom een strategische verschuiving doorstaan om deze aan te nemen? Het antwoord ligt in vijf krachtige, meetbare zakelijke voordelen die de economie van autoproductie fundamenteel hervormen.

1. De kracht van lichtgewicht en prestaties

Het nastreven van lager voertuiggewicht - lichtgewicht —S is geen abstract doel; Het is een kritisch mandaat aangedreven door de vraag naar hogere prestaties en de existentiële behoefte aan een groter batterijbereik in elektrische voertuigen (EV's). 3D -printen biedt een ongeëvenaarde oplossing:

-

Generatief ontwerp: In tegenstelling tot traditionele productie, die wordt beperkt door de beperkingen van mallen en bewerking, kan additieve productie (AM) ontwerpen meenemen die zijn gemaakt door generatief ontwerp software tot leven. Een ingenieur voert de laadvereisten en ruimtelijke beperkingen in en AI-aangedreven software ontwerpt het onderdeel met alleen het minimale materiaal dat nodig is.

-

Complexe interne structuren: Dit proces resulteert in organische, roosterachtige geometrieën-structuren die onmogelijk te werpen of te machine zijn-die gelijke of superieure sterkte leveren en tegelijkertijd de deelmassa met maximaal 50%verminderen.

-

Prestatiewinsten: Voor EV's vertaalt elk bespaarde kilogram zich direct in kilometers van uitgebreid bereik. Voor high-performance en motorsportvoertuigen betekenen lichtere componenten superieure behendigheid, beter brandstofverbruik en een concurrentievoordeel op het circuit. Bugatti bijvoorbeeld, beroemd 3D-gedrukt een titanium remklauw die bijna de helft was van het gewicht van zijn aluminium voorganger.

2. Time-to-market: versnelde iteratie

In een snel veranderende markt waar een nieuw EV -model in minder dan vijf jaar verouderd kan worden gemaakt, is de snelheid van het grootste belang. 3D -printen stort de traditionele tijdlijn voor productontwikkeling in.

-

Snelle prototyping: De mogelijkheid om een functioneel, high-fidelity prototype in uren of dagen af te drukken, in plaats van weken of maanden die nodig zijn voor traditionele tooling (mallen, sterft), is een game-wisselaar. Hierdoor kunnen ingenieurs tientallen ontwerp iteraties uitvoeren op kritieke componenten, van luchtinlaten tot binnenconsoles, wat leidt tot een superieur eindproduct.

-

Gereedschaploze productie: Door de tijdintensieve en dure stap van het maken van mallen en gereedschap te verwijderen, vermindert 3D-printen de ontwikkelingscyclus drastisch. Ontwerpwijzigingen die ooit maanden van herstel hebben genomen, kunnen nu 's nachts worden geïmplementeerd door eenvoudig een digitaal CAD-bestand bij te werken.

3. Supply chain Agility en Digital Inventory

De kwetsbaarheden van een wereldwijde, gecentraliseerde supply chain werden pijnlijk blootgesteld tijdens recente crises. Additieve productie biedt een weg naar grotere veerkracht en een aanzienlijke verlaging van de operationele kosten.

-

On-demand productie: Autobedrijven kunnen fysieke magazijnen van reserveonderdelen vervangen door een digitale inventaris . In plaats van duizenden legacy- of laagvolume-onderdelen al tientallen jaren op te slaan, slaan ze een beveiligd CAD-bestand op en printen ze het onderdeel af in een lokale faciliteit, of zelfs een dealer, alleen wanneer een klant het nodig heeft.

-

Lagere voorraadkosten: Deze verschuiving elimineert enorme opslag-, verzend- en verouderingskosten. Voor klassieke autodivisies zorgt dit ervoor dat zeldzame delen altijd kunnen worden gereproduceerd zonder zich te hoeven inzetten voor een economisch onbetwistbare productierun.

-

Lokale productie: De technologie vergemakkelijkt gedecentraliseerde, gelokaliseerde productie, isolerende fabrikanten van geopolitieke verstoringen en hoge grensoverschrijdende verzendkosten.

4. Aanpassing als kernfunctie

Massaproductie is al lang de vijand van personalisatie. 3D-printen klapt deze dynamiek om, waardoor de aanpassing een economische realiteit is, zelfs voor fabrikanten met een hoog volume.

-

Massa -aanpassing: Voor luxemerken en speciale editie -voertuigen, unieke sierstukken, dashboardcomponenten en gepersonaliseerde accessoires kunnen op kleine schaal worden afgedrukt zonder de onbetaalbare kosten van aangepaste tooling te maken.

-

Ergonomie en efficiëntie: Op de fabrieksvloer kunnen zeer gespecialiseerde mallen, armaturen en ergonomische assemblagemiddelen op maat worden gedrukt voor specifieke lijnen of zelfs individuele werknemers, waardoor de productie-efficiëntie drastisch wordt verbeterd en het risico op menselijke fouten wordt verminderd.

5. Onderdeelconsolidatie en eenvoud

Een traditionele assemblage omvat vaak tientallen afzonderlijke stukken - vasteners, haakjes, kanalen - die afzonderlijk moeten worden vervaardigd en met arbeid en complexiteit moeten worden geassembleerd.

-

Geïntegreerde componenten: Additieve productie kan tien of complexere, in elkaar grijpende onderdelen consolideren in een enkele, samenhangende component. Dit maakt het onderdeel niet alleen sterker en lichter (door bevestigingsmiddelen te elimineren) maar vereenvoudigt ook het assemblageproces dramatisch, het verlagen van de arbeidskosten en het minimaliseren van potentiële faalpunten.

Deel IV: Het bewijs is in het deel-real-world casestudy's en productievolume

De strategische voordelen van additieve productie zijn niet langer theoretisch. De meest innovatieve autofabrikanten zijn veel verder gegaan dan prototypes en integreren 3D-geprinte componenten rechtstreeks in hun productielijnen en krachtige voertuigen.

Hier zijn de definitieve casestudy's die de verschuiving van de industrie valideren:

1. De krachtige pionier: bugatti

Het werk van Bugatti vertegenwoordigt het toppunt van het combineren van generatief ontwerp met metalen additieve productie om extreme prestatie -uitdagingen op te lossen.

-

De component: Een 8-zuiger monobloc Titanium remklauw (voor de Chiron Hypercar).

-

De technologie: Selectief lasersmelten (SLM) van de krachtige titaniumlegering, ti6al4v.

-

De impact: De 3D -geprinte remklauw weegt alleen 2,9 kg , een gewichtsvermindering van 40% vergeleken met de conventioneel gefabriceerde aluminiumversie (4,9 kg). Cruciaal, het bereikte deze gewichtsvermindering met behoud van een treksterkte van en het doorstaan van de meest rigoureuze tests, inclusief stops van . Dit was de grootste functionele titaniumcomponent die ooit werd afgedrukt voor een automotive -applicatie op het moment van de ontwikkeling.

2. The Volume Leader: The BMW Group

BMW is misschien wel de meest geavanceerde fabrikant van massamarkt in termen van het integreren van AM over de hele operatie-van R&D tot eindproduct- en fabrieksvloeroptimalisatie.

-

De productieschaal: De BMW -groep produceert nu over 400.000 3D -geprinte onderdelen per jaar In zijn wereldwijde productienetwerk.

-

Voorbeelden van eindgebruik: BMW heeft gedrukte componenten geïntegreerd in verschillende modellen, waaronder:

-

Dakbeugels: Op voertuigen zoals de BMW i8 werden op maat gemaakte, door de belasting geoptimaliseerde polymeerbeugels gebruikt om lichtgewicht koolstofvezelversterkte plastic (CFRP) daken te beveiligen.

-

Aangepaste grijpen en jigs: Op de assemblagelijn voor zijn M-serie CFRP-daken, gebruikt BMW enorme, bionische (organisch gestructureerde) robotgrenzen die dat zijn Lichter dan hun voorgangers. Deze gewichtsbesparing stelt de automaker in staat om kleinere, energie-efficiënte robots te gebruiken, waardoor de kosten en het energieverbruik worden verlaagd.

-

-

De digitale fabriek: Door zijn speciale additieve productiecampus op te zetten, ontwikkelt en verspreidt BMW de kennis tot afdruktools, mallen en armaturen in elk van de wereldwijde planten, het bereiken van gelokaliseerde, on-demand supply chain-veerkracht.

3. De Efficiency Innovator: Ford Motor Company

Ford heeft strategisch gebruik gemaakt van 3D-printen om jaarlijks miljoenen te besparen, voornamelijk door de technologie toe te passen op hoogwaardige gebieden op de fabrieksvloer en in de aftermarket.

-

Gereedschap en productiehulpmiddelen: Bij planten zoals de Valencia -transmissie -installatie heeft het interne 3D -printlab van Ford een catalogus van meer dan 5.000 afdrukbare onderdelen gemaakt, die jaarlijks tienduizenden gedrukte productiehulpmiddelen en reserveonderdelen produceren. Deze aangepaste tools - zoals cheques, boorgidsen en aangepaste clips - verbeteren de ergonomie van de werknemers aanzienlijk en verminderen downtime dramatisch.

-

Het kostenvoordeel: Wanneer een kritieke assemblagelijnarmatuur breekt, kan traditioneel de vervanging weken duren en duizenden dollars kosten. Door het onderdeel in huis in uren af te drukken voor een fractie van de kosten, handhaaft Ford een ongeëvenaarde operationele continuïteit.

-

Aftermarket en Legacy -onderdelen: Net als Porsche en andere grote OEM's, digitaliseert Ford de inventaris van beëindigde reserveonderdelen, zodat eigenaren van klassieke of oudere modellen altijd een functioneel, OEM-Spec-vervangingsgedeelte op vraag kunnen vinden.

4. Het toekomstige voertuig: General Motors (GM)

GM toont hoe generatief ontwerp en 3D -printen combineren om onderdelen te produceren die de structurele integriteit en gewichtsvermindering opnieuw definiëren.

-

De component: A Generatief ontworpen stoelbeugel (geproduceerd in samenwerking met Autodesk).

-

De impact: GM's nieuwe beugelontwerp geconsolideerd Acht verschillende traditionele componenten naar binnen a single, complex 3D printed piece. The resulting part was lichter en sterker dan de oorspronkelijke montage. Deze integratie van functie en structuur is het duidelijkste signaal dat 3D -printen niet alleen een vervangingsproces is, maar een fundamentele herontwerpfilosofie voor het hele voertuig.

De drie pijlers van de additieve toekomst

De integratie van 3D -printen creëert drie belangrijke paradigmaverschuivingen die het autolandschap voor de volgende eeuw zullen definiëren:

1. De massa -aanpassing noodzakelijk

Traditionele productie is een model van massaproductie - het afstemmen is ontworpen voor miljoenen identieke onderdelen. Additieve productie maakt het echter mogelijk Massa -aanpassing . Voor high-end luxe- of prestatievoertuigen betekent dit unieke, door de bestuurder geoptimaliseerde componenten (aangepaste stuurwielen, zitplaatsen) kunnen op aanvraag worden vervaardigd. Voor consumenten opent het de deur naar gepersonaliseerde afwerking, badging en interieurelementen zonder exorbitante kosten te maken.

2. Het voordeel van het elektrische voertuig (EV)

Elektrische voertuigen profiteren onevenredig van gewichtsvermindering. De efficiëntie van een EV is direct gebonden aan zijn massa. Door ingenieurs in staat te stellen complexe, bionische structuren te maken en meerdere componenten te consolideren in één (zoals gezien bij GM), is 3D -printen het meest effectieve hulpmiddel dat beschikbaar is om het voertuiggewicht te verminderen, daardoor Uitbreiding van het batterijbereik en het verminderen van het totale materiaalverbruik.

3. De digitale supply chain en veerkracht

Het ultieme doel is het digitale inventaris . In plaats van al tientallen jaren duizenden fysieke reserveonderdelen op te richten, kunnen fabrikanten het digitale bestand opslaan (de CAD -blauwdruk). Wanneer een onderdeel nodig is-of het nu een hulpmiddel op de assemblagelijn is of een vervangende component voor een 20-jarig voertuig-kan het in een kwestie van uren lokaal worden afgedrukt, overal ter wereld. Deze verschuiving elimineert magazijnkosten, verlaagt de verzendingstijden drastisch en biedt ongekende veerkracht tegen wereldwijde verstoringen van de supply chain.

Einduitzicht

De auto-industrie is op weg naar een zeer gedecentraliseerd, digitaal gedreven productiemodel. Elk deel zal worden onderworpen aan de vraag: Is deze component beter geproduceerd of additief geproduceerd?

Naarmate 3D -printtechnologieën blijven toenemen in snelheid, materiaalvariëteit en schaal, zal het antwoord steeds meer het laatste zijn. Deze technologie zal niet alleen auto's verbeteren; Het zal opnieuw definiëren hoe en waar ze zijn gebouwd, die een tijdperk van productie inluiden dat sneller, lichter, sterker en inherent duurzamer is.